30cm离子推力器栅极组件寿命预估及试验验证

2023-12-08孙明明杨俊泰岳士超

孙明明,耿 海,杨俊泰,岳士超

(兰州空间技术物理研究所 真空技术与物理重点实验室, 甘肃 兰州 730000)

30 cm离子推力器是兰州空间技术物理研究所针对DFH-5卫星平台所研制的长寿命、高比冲、大推力离子推力器,其具有5 kW和3 kW两种工作模式,高功率即5 kW工作模式主要用于卫星入轨阶段的轨道转移及姿态调整,而低功率即3 kW工作模式则用于卫星在轨阶段的轨道维持[1-2]。2019年12月,30 cm离子推力器搭载DFH-5平台首发星SJ-20卫星入轨并开展工作,截至目前推力器已工作约900 h。根据SJ-20卫星在轨服役全周期要求[3],推力器的整体设计寿命需满足20 000 h(5 kW工况要求工作5 000 h,3 kW工况为15 000 h)。前期大量的研究证明[4-5],栅极组件的工作寿命基本决定了推力器在轨服务周期,而离子对栅极的刻蚀效应[6]是造成栅极最终失效的决定性因素。因此分析并预估当前设计状态下的栅极组件在现有工作参数下的整体寿命,对评价推力器能否满足卫星在轨20 000 h的寿命需求,以及寿命提升优化具有重要理论和工程价值。

对于离子推力器栅极组件的寿命预估,国内外研究途径主要是建立单个或数个栅孔的数值分析模型,计算刻蚀速率并同步开展寿命试验,根据试验结果以及试验现象修正模型,以得到较为准确的栅极预估寿命。栅孔数值分析模型的建立方法主要包括较早的半经验方法、流体方法以及目前应用广泛的粒子网格蒙特卡罗碰撞模拟(particle-in-cell-Monte Carlo collision, PIC-MCC)方法。2006年,NSTAR离子推力器[7]的栅极寿命预估采用了半经验方法,即在计算得到栅极上游等离子体密度后,按照试验测定比例估计栅极下游电荷交换(charge exchange, CEX)离子密度,并结合栅极电势分布得到相应的材料溅射产额,最后根据栅孔扩大率和栅极厚度变化情况估算栅极寿命。同步进行的寿命试验结果显示,在30 352 h试验后,CEX离子引起的加速栅“坑-槽”腐蚀已导致栅孔间的“孔筋”穿透,最终造成加速栅失去聚焦能力且脱落小环引起栅间短路从而导致推力器失效,但仿真结果与试验结果存在一定误差且未能反映栅极的刻蚀趋势。2010年,日本研究人员采用PIC-MCC方法建立μ-10离子推力器栅极寿命模型[8-9],获得了栅孔壁面随时间的刻蚀形貌变化,但计算过程并未考虑栅极间距自身变化所造成的影响。随后开展的18 000 h寿命试验结果显示,在试验前期(1 000~1 500 h),栅孔径刻蚀增幅呈现非线性,束流的欠聚焦状态是造成这一现象的主要因素,而在试验后期,栅孔的变化则呈现均匀趋势。德国RIT-22射频离子推力器栅极寿命预估模型同样采用PIC-MCC方法,在固定栅极间距的条件下,对栅极进行了分段寿命预估。相应的寿命试验结果显示[10],栅极组件在前期(0~2 500 h)呈现快速刻蚀特点,而之后的栅孔径刻蚀则呈明显线性增大趋势,前期的刻蚀速率近似为线性段刻蚀速率的5倍,仿真与试验结果较为接近。针对试验现象,经分析认为在寿命试验的早期阶段,栅极初始装配的栅孔对中性基本都会存在一定偏差(越远离中心越明显),使得束流直接轰击栅孔的概率大幅提升,而在经过一段时间后,栅孔对中偏差被离子刻蚀消失后,栅孔的刻蚀主要由CEX离子造成,此时的刻蚀速率远小于前期的刻蚀速率。

国内近年来开展了少量栅极寿命仿真分析,但模型尚不具备边界修正功能,即栅孔形貌无法随刻蚀量改变,且推力器进行的寿命试验次数较少。2017年,兰州空间技术物理研究所对30 cm离子推力器工程样机进行了1 500 h的寿命试验[11]。试验结果显示,在5 kW模式下,减速栅中间区域(中心和边缘的环形区域)刻蚀程度最为明显,大部分区域栅孔出现了“断筋”现象;加速栅的刻蚀程度次之,但在靠近加速栅中心区域,部分加速栅孔出现了明显的“坑-槽”腐蚀现象,证明栅孔的对中性改变引起了束流的聚焦状态变化,从而导致在试验早期出现严重刻蚀;屏栅孔的刻蚀程度相对较轻,孔径基本无明显变化。

综上所述,栅极组件是影响离子推力器寿命的关键,本文首先采用有限元分析对栅极热平衡状态下的间距进行计算,在获得较为精确的热态栅间距基础上,采用PIC-MCC方法预估在5 kW工况下、不同时间段内、栅极不同区域的刻蚀速率,并结合已完成的5 700 h寿命试验结果进行比对,最后对栅极的整体寿命进行预估,并评价推力器在轨服务能力。

1 栅极热态平衡间距

离子推力器在工作过程中会在不同部件形成热量沉积效应,导致栅极组件自身发生热变形并产生相对位移,引起栅极间距的变化,而栅极间距的变化会直接引起束流聚焦特性及CEX离子分布和刻蚀速度的改变,因此获得30 cm离子推力器热态平衡间距是开展寿命预估的前提。本文采用有限元分析方法对5 kW工况下的栅极热态间距进行模拟。

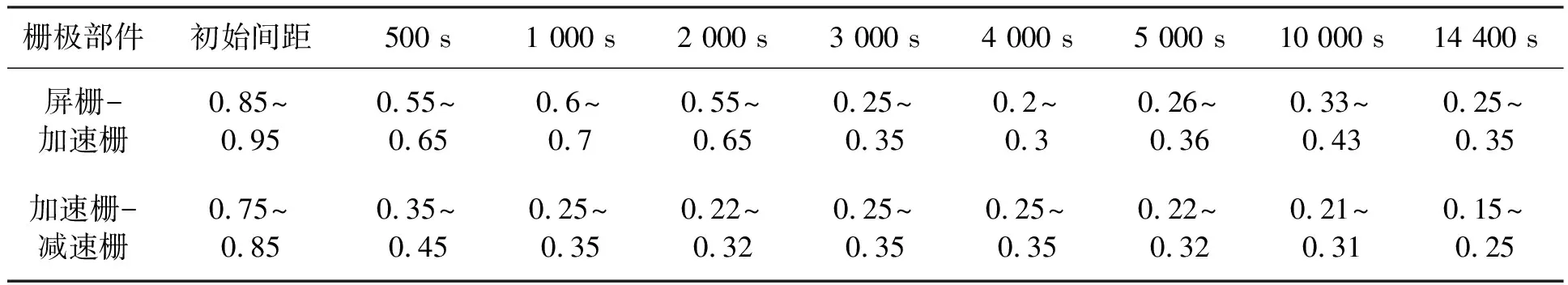

30 cm离子推力器采用三栅极组件,由内至外分别为屏栅、加速栅和减速栅。为了降低栅极组件的离子刻蚀效应,在栅极设计过程中采取了变孔径设计,即将栅极表面开孔区域进行人为分区,划分为不同区域。其中,30 cm离子推力器的栅极表面最大开孔区域为290 mm,在设计过程中,以栅极几何中心为原点,直径70 mm以内的栅极面积定义为区域1,直径70~140 mm内的栅极环形面积定义为区域2,直径140~230 mm内的栅极环形面积定义为区域3,之后的直径每增加10 mm的环形区域定义为新区域,由此,对总开孔区域为290 mm的栅极表面一共划分为9个不同孔径区域,如表1所示。对于推力器的热分析过程,课题组前期已进行过研究[12-13],本文中不再进行建模以及热边界条件的介绍,而直接给出推力器热平衡状态下(工作4 h后)的栅间距仿真结果,如表1所示,表中负值表示二者间距拉大,正值表示间距缩小。其次,为反映栅极整体热形变情况,表1数据为在相应区域内,沿半径方向取20个点后计算得到的平均值。

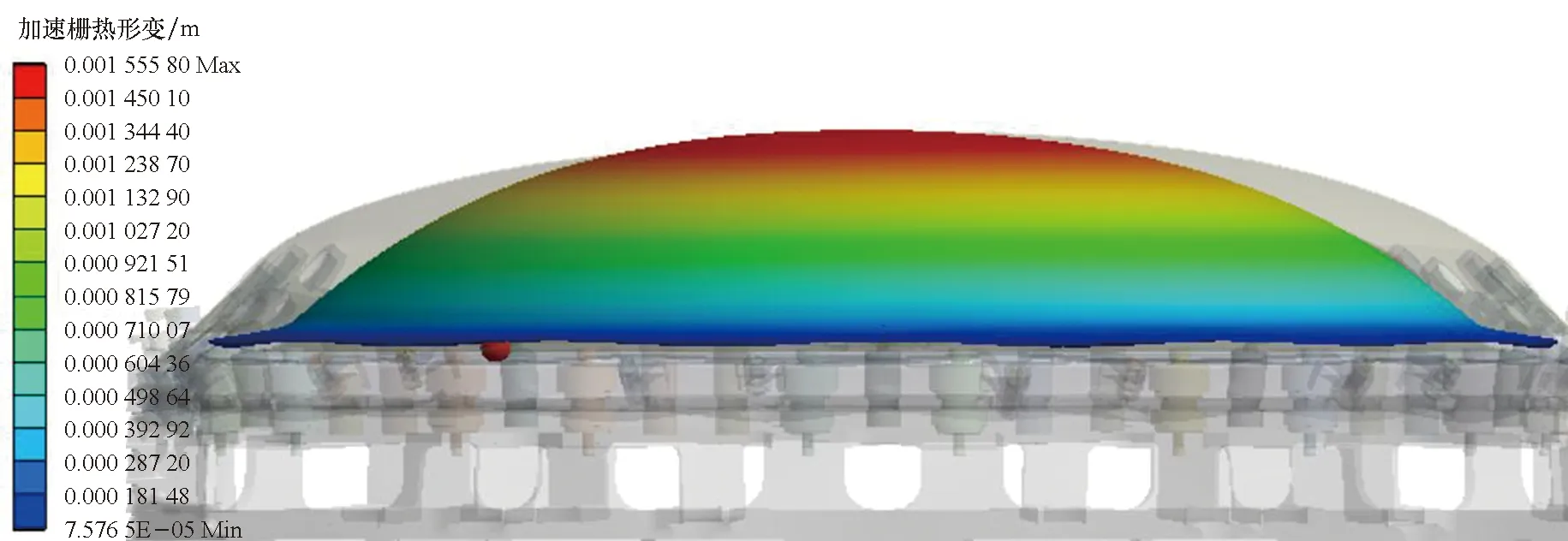

从表1结果来看,减速栅在1~2中心区域形变量较小,而3~5区域变形较大但形变量较为均匀,越往边缘区域,即6~9区域减速栅形变量逐渐降低,由此导致的结果为,减速栅整体变形呈现明显的中心局部凹陷特征,如图1(a)所示。加速栅同样在1~2中心区域变形较小,而在3~8区域内,形变量为均匀增加,因此加速栅整体变形基本呈现均匀突起特征,如图1(b)所示。

(a) 减速栅形变量(a) Deformation of decelerator grid

(b) 加速栅形变量(b) Deformation of accelerator grid图1 减速栅和加速栅的热形变位移Fig.1 Thermal deformation of the decelerator grid and the accelerator grid

表2 栅极中心点的间距变化量(5 kW工况下)

2 寿命预估方法及仿真模型

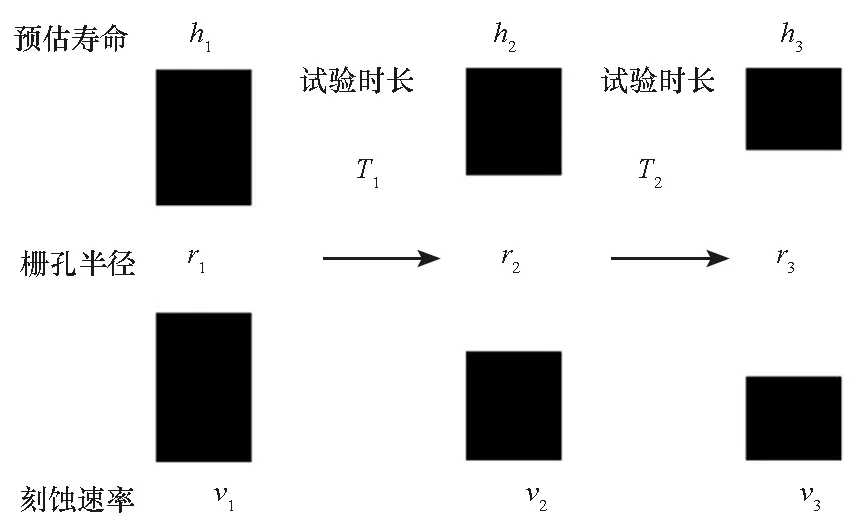

全寿命周期预估方法为:结合寿命试验数据和仿真结果进行全寿命周期预测,基于栅孔溅射腐蚀模型(一般采用PIC-MCC方法),计算栅孔质量刻蚀速率,并根据模拟时长片段的分析结果(30 cm推力器寿命试验取300 h为一小节),对模型边界条件进行修正,重新计算栅孔质量刻蚀速率,最终给出每小节完成后的预计寿命。过程如图2所示。

图2 全寿命周期预估方法示意图Fig.2 The whole life estimate method of the grids

图2所示方法可简述为:假设初始孔径为r1,在此边界条件下(r1时的电场、磁场)的模型预估刻蚀速率为v1(根据最大可刻蚀质量预估得到预估寿命h1);经过T1时长的试验后,孔径变为r2,此时重新计算模型边界条件(r2对应的电场、磁场),计算得到经过T1时长的试验后的栅孔刻蚀速率v2(根据最大可刻蚀质量减去已刻蚀质量,以剩余质量得到预估寿命h2);再经过T2时长的试验后,孔径变为r3,再次修正模型并计算预估刻蚀速率v3以及预估寿命h3,以此类推。

栅孔腐蚀模型的构建思路是基于栅极不同区域的栅孔尺寸和热平衡间距,以及电场分布和上游等离子体密度等初值条件,计算该区域栅孔的离子溅射腐蚀速率,并将栅极单孔近似为圆孔以便于进行寿命预估。保守寿命预估方法为当加速栅孔径等于屏栅孔径后,即认为寿命终结;拓展寿命预估方法为当栅孔发生“断筋”现象,且“断筋”的标准为当栅孔的溅射腐蚀程度达到原始孔径的90%,即发生结构失效则认为寿命终结。本文采用拓展寿命预估方法。

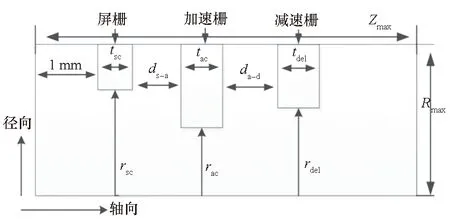

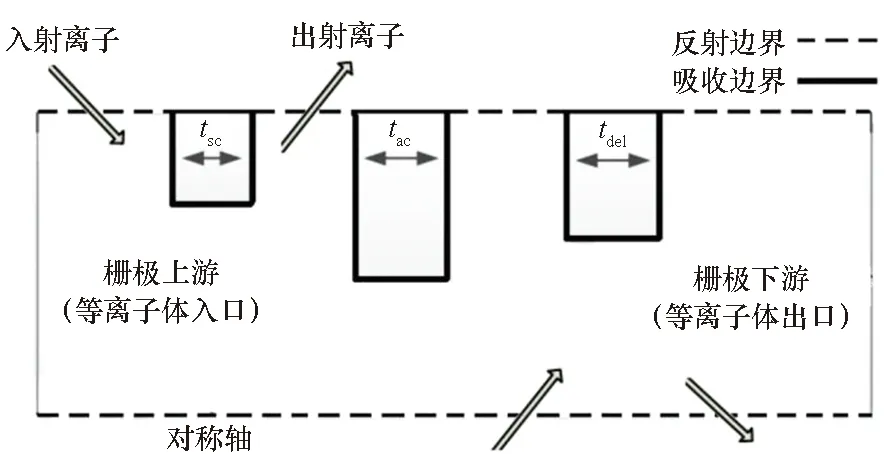

对于栅孔腐蚀模型,本课题组前期已开展过相应研究[14-15],本文不再进行PIC-MCC算法介绍,仅给出模型的建立和边界条件设置过程。模型计算区域如图3(a)所示,图中ds-a和da-d分别为屏栅与加速栅间距、加速栅与减速栅间距(计算中根据表1和表2所给出的栅极不同区域的间距值进行选取),其余参数定义如表3所示。图3(b)为计算区域的边界条件设置,其中左边界为等离子体入口,右边界即减速栅下游区域为等离子体出口;三个栅极表面均设置为等离子体吸收边界,下边界由于是计算区域的对称轴,因此设置为反射边界,并且栅极间距区域同样设置为反射边界,即当一个离子进入计算区域的同时,原计算区域的一个离子脱离计算区域。

(a) 计算区域(a) Calculation region

(b) 边界设置(b) Boundaries setting图3 三栅极组件的计算区域示意图及边界设置Fig.3 Calculation region and boundaries setting of the triple grid

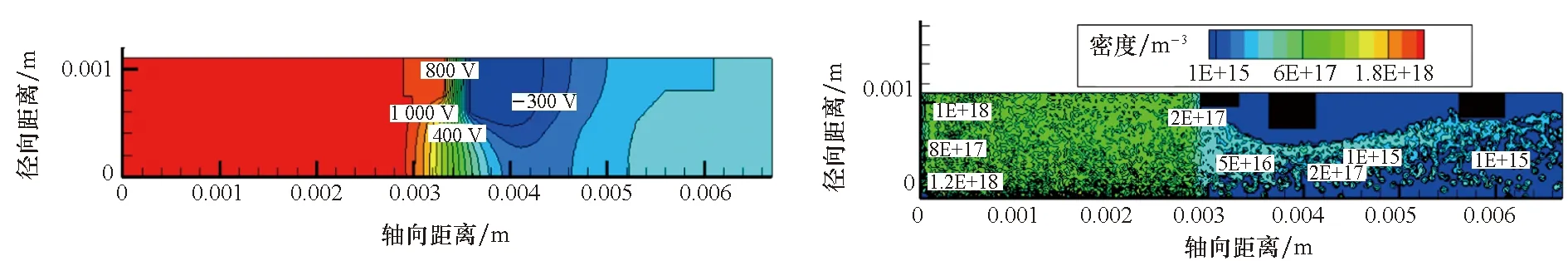

表3为采用PIC-MCC方法的计算区域参数设置。其中rsc、rac和rdel分别为屏栅、加速栅和减速栅的栅孔半径,tsc、tac和tdel分别为屏栅、加速栅和减速栅厚度,Vacc、Vsc和Vdel分别为加速栅、屏栅及减速栅电压,Nm为栅极上游的最大离子密度(根据前期研究结果[16]取为6×1018m-3),Ti为离子温度(近似认为离子温度与放电室温度一致[17-18]),Vp为等离子体电势,Teu为栅极上游区域电子温度(该区域电子主要来源为主阴极发射以及放电室电离产生),Ted为栅极下游区域电子温度(该区域电子主要来源为中和器发射以及羽流区电离产生)[19-21]。

表3 计算区域的参数设置

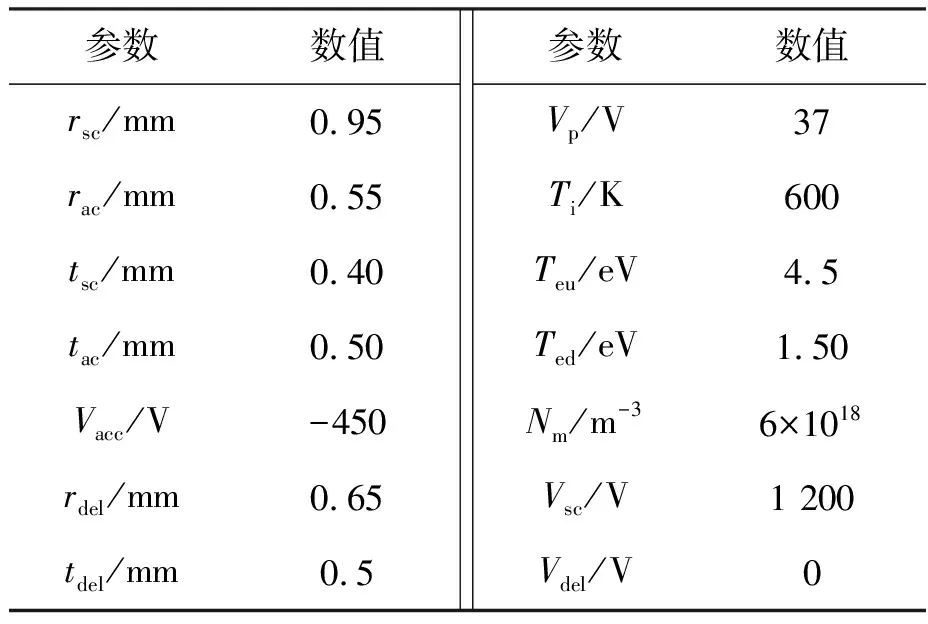

在得到溅射刻蚀速率后,为预估寿命,需计算栅孔的最大可刻蚀质量。其中最大可溅射质量以栅孔90%的腐蚀程度进行考虑。最大可溅射质量可根据图4所示栅孔的结构等效来进行预估。图4所示六边形为取各相邻栅孔中线(即孔筋)构成,S1以及S2分别为内孔圆面积以及外孔圆面积,其中内孔圆半径与栅孔半径一致,外孔圆半径为圆心至六边形顶点距离的90%。由于栅孔是同步发生刻蚀,因此所有相邻等效圆的半径同时扩大,即当内孔圆半径扩大至与外孔圆半径相等时,则认为发生“断筋”。单孔最大可溅射腐蚀质量可表述为式(1),式中MS为最大可溅射腐蚀质量,ρ为材料密度(栅极采用Mo材料加工制成,Mo材料的密度为10.2×103kg/m3),ht为孔壁厚度。通过计算得到,加速栅孔的最大可溅射质量为4.6×10-6kg, 减速栅孔的最大可溅射质量为3.9×10-6kg。

MS=ρht(S2-S1)

(1)

图4 栅孔最大可刻蚀质量计算Fig.4 The largest erosion mass of the grid apertures

根据得到的30 cm离子推力器栅孔离子质量溅射速率以及最大可刻蚀质量,则可以对每小节后的寿命进行预估。

3 栅极寿命预估

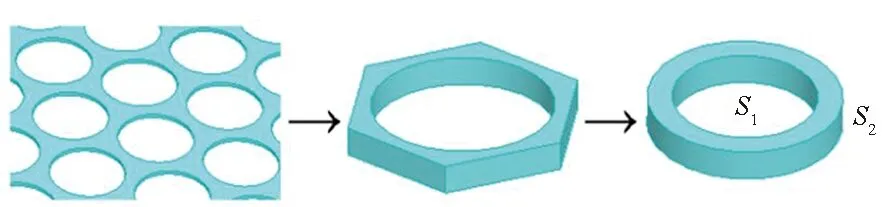

结合2017年完成的30 cm离子推力器工程样机的1 500 h寿命试验结果[11],对于栅极刻蚀过程,最值得关注的区域为靠近减速栅边缘的环形区域3内的刻蚀(在1 500 h寿命试验中该区域出现大量“断筋”现象)。根据表1、表2分析结果和表3的边界设置,栅极组件区域3内的加速栅和减速栅间距增大0.043 mm,变为0.893 mm,屏栅对加速栅的间距则缩小了0.35 mm。本文采取的全寿命周期预估方法是将300 h作为更改边界条件的时间步长,由于300 h的时间间隔过短,从计算结果几乎无法看出栅孔径变化,并且限于篇幅,本文仅给出减速栅区域3(为便于比对,文中统一将该区域称为边缘区域)栅孔在1 500 h、3 300 h和5 700 h后的刻蚀情况仿真分析图,如图5所示,加速栅和屏栅其他区域的刻蚀速率均以数值结果给出,如表4所示。

从图5结果来看,3 300 h的减速栅边缘孔径相比1 500 h有明显变化,结合表4所示栅孔刻蚀速率来看,0~3 300 h内的刻蚀速率较高,且1 500 h内的刻蚀速率最高达到了6.25×10-14kg/s,而5 700 h的刻蚀速率相比1 500 h内的有大幅降低,降幅达到了15.4%。同样的现象在加速栅中心和边缘,以及减速栅中心区域均有出现,5 700 h内的加速栅中心和边缘及减速栅中心区域相比1 500 h内的降幅分别达到8.0%、4.1%和3.6%。出现上述现象的原因可结合图4

该模块可实现供应商分类管理,实现合格供方的审核与积极评价功能、自定义审核流程;支持管理供应商资质档案管理(文档或图片形式),支持提取合格供方目录;实现供应商有效管控,物资采购采用合格供方提供供货范围内的物料。

(a) 1 500 h后电势分布和离子密度分布(a) Potential and ion density after 1 500 h

(b) 3 300 h后电势分布和离子密度分布(b) Potential and ion density after 3 300 h

(c) 5 700 h后电势分布和离子密度分布(c) Potential and ion density after 5 700 h图5 减速栅区域3栅孔变化后的电势以及离子密度分布Fig.5 Electric potential and ion density distribution after the variation of the diameter of the apertures in region 3 of the decelerator grid

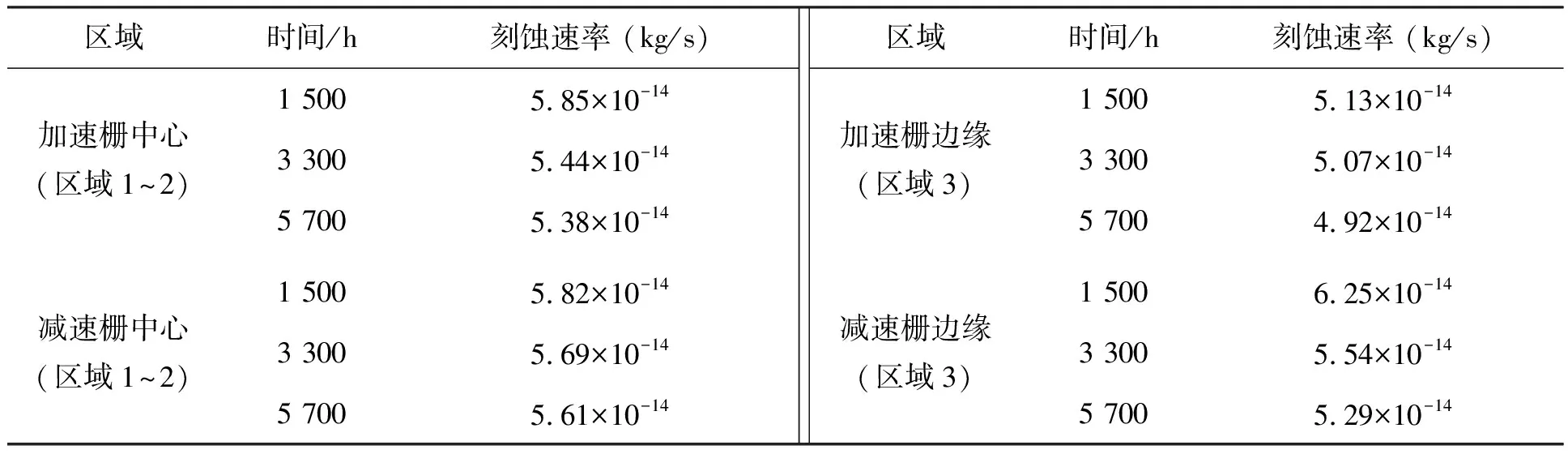

表4 不同区域栅孔的刻蚀速率

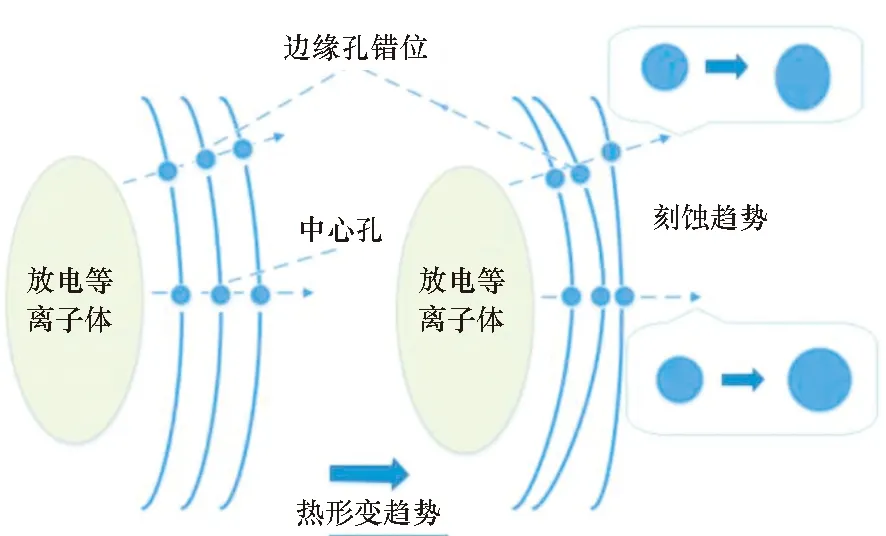

结果以及德国RIT-22射频离子推力器的寿命试验现象来说明[10]:在推力器寿命试验初期(一般在2 000 h以内),CEX离子对栅孔的刻蚀并非主要影响(CEX离子刻蚀一般在栅极寿命的中后期),而束流对栅孔的直接刻蚀占主要地位,尤其是栅极边缘区域的栅孔(栅孔对中性在热形变影响下发生改变),是受到束流直接刻蚀的最主要部位。这一结论在日本μ-10离子推力器寿命试验结果中得到了证实[8-9],μ-10离子推力器(双栅结构,加速栅处于最外层)加速栅边缘孔在试验前期(约1 500 h内)呈现梯形刻蚀(出口处刻蚀更严重),而没有出现CEX离子造成明显的栅极“坑-槽”刻蚀。试验中后期,加速栅边缘孔的孔径基本呈线性扩大,刻蚀速率相比前期明显降低,且变化较小,而栅极中心区域的“坑-槽”刻蚀(导致厚度降低)现象则非常明显。图5和表4的孔径刻蚀仿真结果也基本呈现同样特点,如5 700 h的刻蚀速率相比3 300 h的变化较低,因此可认为,对于采用栅极实现离子加速引出功能的同类型离子推力器来说,最外层栅极的边缘孔刻蚀呈现早期快速非线性和后期缓慢线性变化的特点是普遍现象。

4 试验验证

为了验证图5和表4的孔径刻蚀仿真结果的准确性,以及证明本文得到的栅孔刻蚀呈现早期非线性和后期线性的特点是普遍现象的这一结论,结合2018—2020年开展的30 cm离子推力器8 000 h寿命试验结果进行验证。由于主要关注的是栅极从非线性刻蚀进入线性刻蚀时间段内的几何改变,因此本文仅给出5 700 h内的试验数据进行仿真结果验证。试验结果比对前,首先将仿真计算得到的质量刻蚀速率表述为孔径变化率,即:

(2)

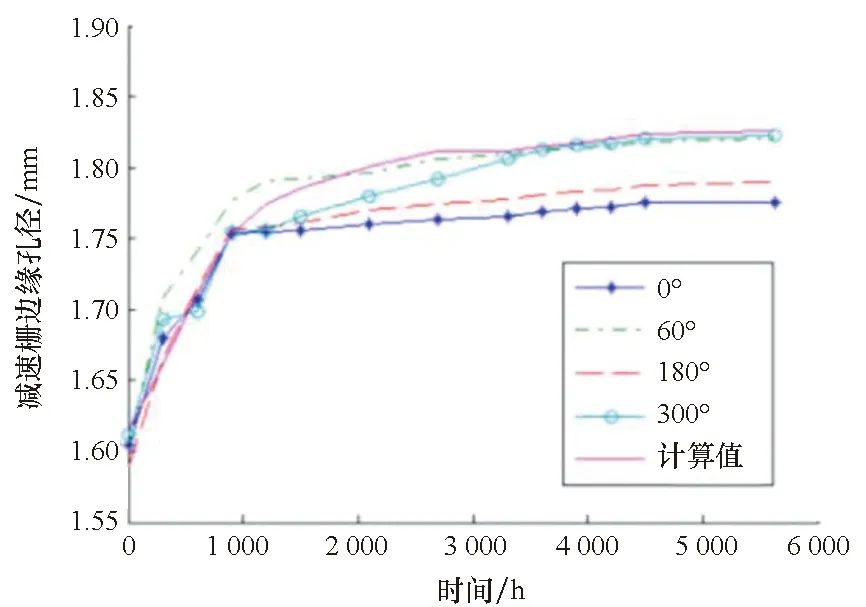

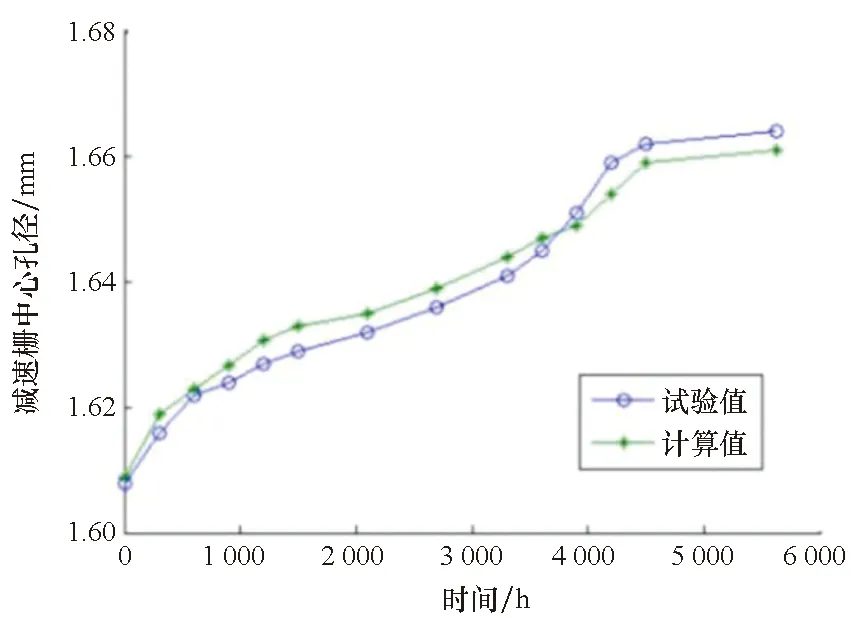

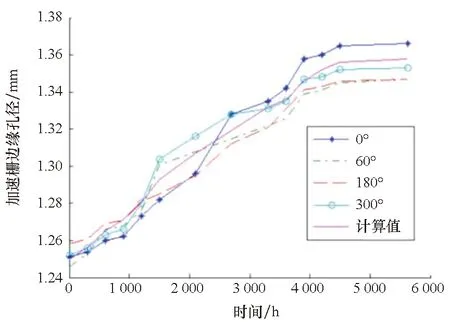

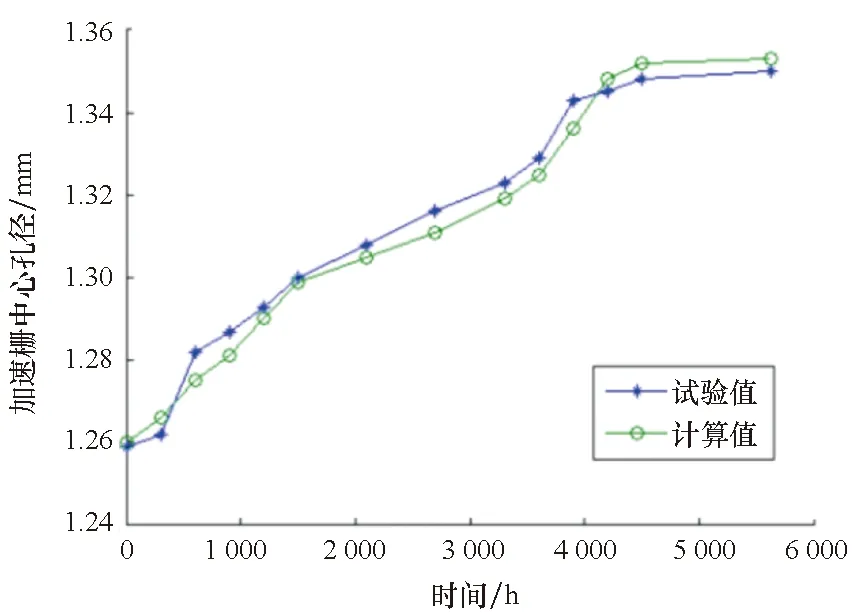

式中,r1和r2分别为上一阶段孔径值和现阶段孔径值,d为栅孔厚度,v为质量溅射速率。根据式(2)可得到现阶段孔径值。仿真和实测比对结果如图6所示,其中图6(a)和图6(c)分别为区域3内减速栅和加速栅的边缘孔径变化,图中所示的0°、60°、180°和300°分别为以栅极中心为原点,x轴线顺时针转动的不同角度方向上的栅孔径平均值,以获得整个栅面边缘孔的刻蚀情况。图6(b)和图6(d)分别为区域1内减速栅和加速栅的中心孔径变化的试验值与计算值的比对曲线。

(a) 减速栅边缘区域(a) Edge area of the decelerator grid

(b) 减速栅中心区域(b) Center area of the decelerator grid

(c) 加速栅边缘区域(c) Edge area of the accelerator grid

(d) 加速栅中心区域(d) Center area of the accelerator grid图6 不同区域孔径实测与仿真结果对比Fig.6 Comparison of the test results and the simulation results in different regions

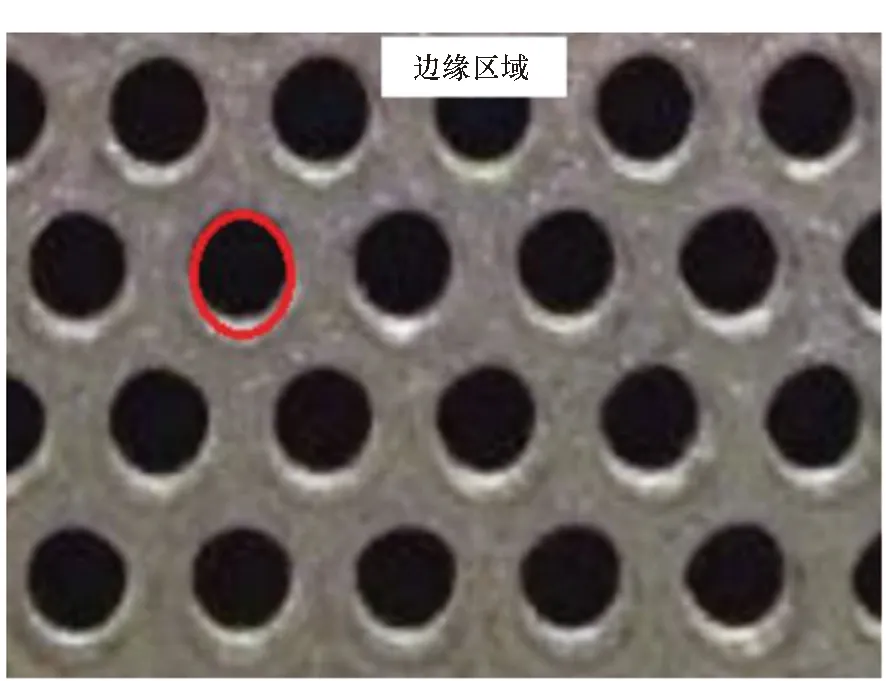

从图6的比对结果来看,减速栅中心、加速栅中心和边缘孔径的仿真结果与试验结果符合性较好,误差均小于10%,并且试验得到的栅孔刻蚀趋势与仿真结果基本一致。如图6(b)~(d)所示,在整个5 700 h的试验时长内,减速栅中心孔、加速栅中心和边缘孔的扩大基本可看作线性变化,并在整个寿命试验过程中均保持这一变化趋势。图6(a)的试验结果显示减速栅边缘孔在经过1 000~1 500 h的快速刻蚀后进入缓慢变化状态;仿真结果显示,在经过2 000~2 500 h的快速刻蚀后,减速栅边缘区域孔径才处于缓慢线性增长阶段,且计算值要明显高于试验测量结果。分析误差来源:根据表1和图1的模拟结果来看,减速栅边缘区域热形变位移导致栅孔对中性发生改变(栅孔的小幅度错位),在束流高能粒子轰击作用下,前期出现快速刻蚀的可能性非常高,而PIC-MCC模型尚无法就栅孔对中性改变进行调整,其次栅极热形变有限元仿真结果的精确性也是造成误差的主要来源。整个刻蚀过程可以用图7(a)进行解释。在热应力作用下,栅极整体发生热位移且形变趋势如图1和表1所示,由此导致边缘区域栅孔的对中性有了大幅改变并发生错位,如图7(a)所示,错位会导致边缘栅孔在试验前期出现快速刻蚀,且刻蚀呈现椭圆形刻蚀,并且由于中心区域等离子密度更高,因此刻蚀方向朝向圆心。而中心区域栅孔受栅极间距的影响较小,因此只出现孔径逐渐刻蚀扩大的特性(类似于线性变化)。图7(b)所示为采用三维轮廓仪测量得到的5 700 h后的区域3内的减速栅边缘孔变化,栅孔呈现明显椭圆形刻蚀,并且越朝向中心区域的刻蚀越明显,这一现象也验证了前述的分析结论。

(a) 减速栅孔的刻蚀过程(a) Erosion process of the aperture of the decelerator grid

(b) 5 700 h后的减速栅边缘孔(b) Edge aperture of decelerator grid after 5 700 h图7 减速栅孔的刻蚀过程以及5 700 h后的边缘孔刻蚀形状Fig.7 Erosion process and erosion shape of the aperture of the decelerator grid after 5 700 h

此外,根据推力器在轨工作方式,即推力器完成5 kW工况的5 700 h累计工作时长后,需继续开展3 kW工况的在轨工作。因此,本文在图5(c)的栅孔刻蚀形貌基础上,进一步模拟3 kW工况栅极热态间距,并设置相应3 kW工况下的电、气参数以及上游等离子体密度等边界条件,得到栅极不同区域的刻蚀速率(假设此时栅极处于线性刻蚀,且刻蚀速率恒定),限于篇幅,本文仅给出计算结果。在5 kW工况累计5 700 h后,3 kW工况下加速栅中心和边缘、减速栅中心和边缘的刻蚀速率分别为4.16×10-14kg/s和5.62×10-14kg/s、4.08×10-14kg/s和5.11×10-14kg/s。结合栅孔最大可溅射质量计算得到,在上述区域,栅极还能分别继续刻蚀24 234 h、18 332 h、19 723 h和16 014 h,均满足SJ-20卫星寿命要求。

5 结论

通过对影响30 cm离子推力器寿命的关键部件即栅极组件进行寿命预估以及基于推力器的5 700 h寿命试验结果比对,得到以下结论:

1)减速栅整体变形呈现明显的中心局部凹陷特征,加速栅整体变形呈现为均匀突起,加速栅和减速栅中心区域(直径0~70 mm)的热态平均间距变化较小,缩小量为0.057 mm,而二者几何中心点的间距缩小量为0.15~0.25 mm。区域2内的两栅平均间距增大0.129 mm,而越向边缘区域延伸,加速栅变形大于减速栅导致二者间距愈小。

2)寿命全周期预估结果显示,减速栅边缘区域3在0~3 300 h内的刻蚀速率较高,且1 500 h时的刻蚀速率达到最大,为6.25×10-14kg/s,而5 700 h的刻蚀速率相比1 500 h的降幅达到15.4%。5 700 h内的加速栅中心和边缘及减速栅中心区域的刻蚀速率相比1 500 h内的降幅分别为8.0%、4.1%和3.6%。

3)在5 700 h的寿命试验时长内,减速栅中心孔、加速栅中心和边缘孔的刻蚀基本呈线性变化,并在整个寿命试验过程中均保持这一趋势,且仿真结果与试验结果符合性较好,误差均小于10%。试验结果显示减速栅边缘孔在经过1 500 h的快速刻蚀后进入缓慢线性变化,而仿真结果为在2 000~2 500 h之后,减速栅边缘孔才处于缓慢线性增长阶段。误差经分析认为主要来源于两方面——PIC-MCC模型无法就栅孔对中性改变进行调整,以及栅极热形变有限元仿真结果的精确性。

仿真及试验结果表明,现有30 cm离子推力器的三栅极组件能够满足20 000 h的栅极整体设计寿命要求,后续将根据试验结果进一步修正模型,以提高模型计算精度。