“双碳”目标下生产测井技术研究进展及展望

2023-12-07牛步能贾剑波刘帅宏孔垂广

周 扬 刘 平 牛步能 贾剑波 刘帅宏 孔垂广

(1.中国石油集团测井有限公司长庆分公司;2.中国石油长庆油田页岩油开发分公司)

在国际社会政治协同、科技推动、管理驱动和商业带动四种内涵和驱动力下,全球能源正在朝向“清洁、无碳、智能、高效”为核心的能源体系转型[1]。我国2030 年碳达峰与2060 年碳中和目标的提出,推动了中国化石能源绿色低碳转型步伐加快,油气巨头纷纷推出“零碳”计划。同时动荡的国际形势为市场环境带来了更多的不确定性,使得油气公司对于扩大投资大都保持谨慎态度。2022 年全球油气勘探开发投资规模明显复苏,预计到2026年仍将保持稳定增长,但利率上升、劳动力成本和原材料价格上涨抵消了大部分投资增长,油服公司需不断提高生产效率以节约成本。生产测井是油田技术服务和装备行业的重要一环,在油气藏动态监测中发挥着越来越重要的作用。近年来,随着大数据、人工智能、物联网、远程作业、云处理、光纤等技术迅猛发展,围绕提升油气行业生产效率、降低作业成本,生产测井在仪器装备、工艺技术及解释评价方面取得较大进展。本文介绍了生产测井的定义、类型、发展历程及应用现状,探讨和展望了“双碳”目标下生产测井技术的发展方向,以期为生产测井技术发展和科研攻关提供参考。

1 生产测井定义

生产测井技术起源于20 世纪30 年代,斯伦贝谢公司首次利用温度测井定位井筒进液位置;40 年代,流速和压力测量与温度结合,在流体类型判断和注产量计算中得到进一步应用;60 年代中期,密度和持水率仪器被用于复杂多相流解释,水泥胶结测井在完井评价中被广泛应用;90 年代,随着水平井数量增加,流动剖面的相态分析对生产测井仪器提出了更高需求,经过1995—2010 年近15 年时间,新型仪器才取得了突破[2]。

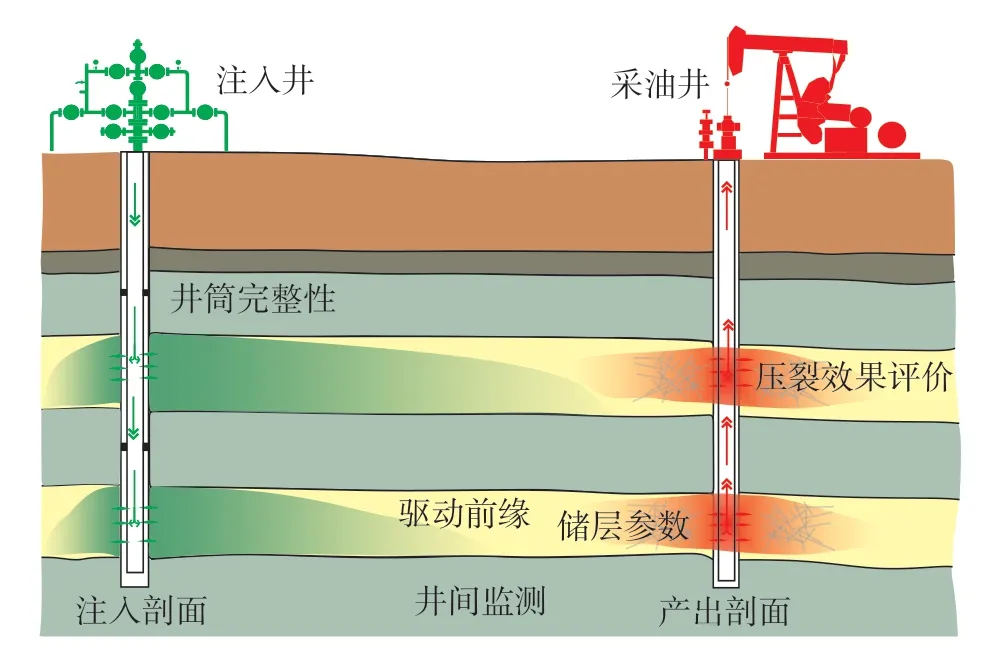

1964 年C.Clavier 提出生产测井概念,1973 年斯伦贝谢公司出版了《生产测井资料解释》一书,20 世纪90 年代,国内乔贺堂、吴锡令、郭海敏先后对生产测井原理和解释方法进行了阐述[3-5]。目前,生产测井广义上是指用于完井后注入井和生产井的测井技术,在动态监测应用中与试井分析合并称为开发测井或生产测试。随着井温—流量找漏等生产测井技术在钻井工程中得到有效应用,其定义界限逐渐与完井测井交叉,向“全生命周期生产测井”概念扩展。狭义上,表征生产测井方法的主要技术参数有自然伽马、井温、流量、压力、密度、持水率、声波。在实际应用中,根据具体问题和条件选用不同的参数组合,从测井原理和工艺条件上满足作业井的适用性要求。例如,注产剖面主要对象为井内流体,通过划分井筒注入和产出剖面对目的层的吸入和产出特性进行评价;储层参数测井主要对象是油气产层,通过监测油水、油气界面变化评价地层含油气饱和度情况;工程测井主要对象是井身结构,通过检测套后井眼轨迹、水泥胶结质量、套管状况等对井下技术状况进行评价,由于在评价井筒完整性方面应用最为广泛,因此也被称为井筒完整性测井(图1)。

图1 生产测井示意图

2 生产测井应用现状

2.1 国内生产测井技术发展及应用

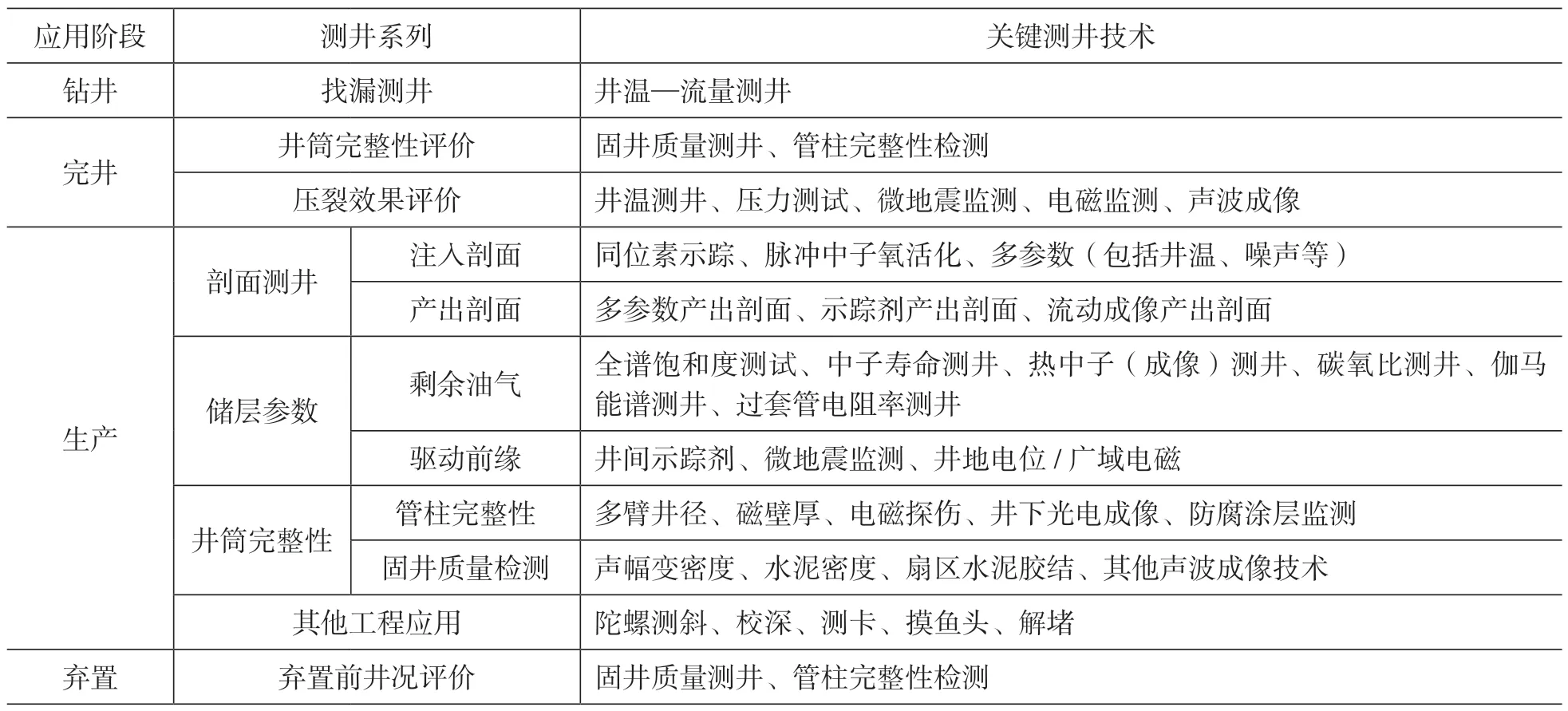

国内生产测井测试技术的应用发展以大庆油田为典型代表,20 世纪60 年代,同位素示踪法测井被研制用于研究前缘水舌突进问题[6];60 年代中期至70 年代中期,产出剖面测井得到应用;1976 至2002 年,通过工艺和仪器的改进,形成了分层管柱注入剖面测井、环空产出剖面、三相流测井、高含水地层测井和工程测井方法,以满足油田加密调整、规模聚合物驱、分层注入、井筒完整性评价等动态监测配套需求[7-8],与此同时,其他油田生产测井技术也进入了推广应用阶段[9-10]。21 世纪,以SONDEX 平台为代表的高通信速率生产测井成套技术引进国内并迅速得到规模应用。2002—2018 年,伴随着国内测井测试公司的专业化重组,以中国石油集团测井有限公司(简称中油测井)的CPLog 和中海油田服务股份有限公司的ECAS 等为代表的国产自主生产测井成套设备,逐渐发展成熟,主要专业测井公司大都形成了注产剖面测井、储层参数测井、井筒完整性三大生产测井业务系列,在仪器装备、工艺技术、解释评价方面均取得长足进步,并朝着提高测量精度、减少重复作业、注重安全环保、积极推进智能化转型等方向不断聚焦[11-18]。以中油测井为例,目前主要生产测井技术在油、气、水井全生命周期应用情况如表1 所示。

表1 常规生产测井技术全生命周期应用概况

生产测井解释的核心目的是揭示流体性质、流动质量、流动性质、流体流量和评价套管完井后的井身状况,因此需要开展单井到多井、平面与剖面的测试和解释,进行油气藏分析时还需结合岩心、完井测井资料实现动、静态结合,才能为油田提高采收率、实施改造措施提供可靠依据。近年来,围绕高含水油藏、低渗透油藏、稠油油藏、气藏和其他特殊及复杂油气藏,生产测井形成了配套的测试方法及相应的资料应用技术。

大庆油田建立了从监测方案、测试设计的制定与优化到测试成果的综合应用方法,在解决预测地应力、油气藏监测信息网络平台应用、储层动用状况评价、无效循环层识别方面均取得良好效果[19]。长庆油田重点围绕老油田高含水开发期水驱规律和剩余油分布精细认识,强化在周期注水、调剖调驱、措施挖潜中的指导作用,积极开展技术适应性评价和新技术试验,建立油气水井生产数据管理系统、数字化油气藏研究与决策支持系统、综合信息与生产报表系统等,实现动态监测资料的智能精细化应用,努力满足油田开发需求,为油田开发调整和措施挖潜提供有力支撑。中油测井在动态监测成果应用实践中形成了一套油藏测井综合评价技术方案[20-21],通过分析油藏矛盾、设计监测项目、优化现场采集、资料综合应用、现场措施挖潜,形成了闭环技术流程,开展精细地质、区块注采对应、剩余油分布、措施方案调整等方向研究,形成“单井—井间—井组—区域”综合成果,为油藏规模增储、效益建产提供依据(图2)。

图2 中油测井动态监测综合评价技术方案流程示意图

2.2 国外生产测井技术发展及应用

国外生产测井技术主要以斯伦贝谢、哈里伯顿、贝克休斯、GE、Probe、Openfield、TGT、WELL-Sense、HOTWELL 等国际油服公司为代表,近年来其发展应用主要体现在作业模式的创新和测井仪器性能的提升。

传统生产测井技术方面,最具代表性的进展是仪器性能优化带来测量精度提高,从而带动了作业效率有效提升。例如,Archer 公司推出的VIVID声波监听平台,Probe 公司推出的废弃井新型水泥胶结质量和隔离效果测井评价技术(MSIL),壳牌公司和Openfield 公司联合研发的第三代生产测井仪器FAST,TGT 公司推出了可用于多层套管检测的Pulse1 高精度电磁探伤仪,哈里伯顿公司的SPIDRlive 井下压裂实时监测远程可视化作业系统,Acoustic Data 公司推出的SonicGauge 远程井下监控系统等[22-23]。

在新技术应用方面,以光纤传感技术为主要代表。光纤传感技术介入油气勘探生产领域时间较早,但在近几年才得到有效发展,拥有了成熟的应用方案[24]。2014 年,哈里伯顿公司推出FiberWatch光纤测井服务,通过分布式光纤温度(DTS)、分布式光纤声波(DAS)和分布式光纤形变(DSS)监测技术,计算油气产出位置、产量和评价井筒完整性;2015 年,贝克休斯公司推出的SureVIEW 光纤油井监测系统,结合Fabry-Perot 干涉技术,可同时测量温度和绝对压力,实现井温监测和完整性实时评价;2016 年,贝克休斯推出AMBIT 光纤数据管理服务,通过与地面光纤设备网络连接、远程连接和离线操作3 种工作模式,可以更方便快速地处理DTS 数据;WELL-Sense 公司2019 年推出Fiberline(FLI)可溶解光纤测井系统,弃置式作业使分布式监测工艺更具效率,2020 年该公司推出主动式Active-FLI 电子传感器,用于可溶光纤监测技术FLI,实现分布测量和单点测量相结合,提高了测量精度;2021 年,哈里伯顿公司进一步推出ExpressFiber 压裂裂缝监测方案,一次性使用的光纤电缆使地下测量更为精确、直接,同时也降低了成本;同年,斯伦贝谢公司推出Optiq 光纤解决方案,涵盖分布式光纤应变和温度传感(DSTS)系统等多项核心技术,与公司云处理技术结合,助力动态监测技术应用效率、性能和可靠性大幅提高,能耗和碳排放显著降低。

在智能化方面,主要体现在以物联网、云处理、远程作业为代表的自动化和以大数据、人工智能为代表的智能化两个方面。自动化方面,如斯伦贝谢公司的Performance Live 实时数据连接服务,通过物联网、云计算实现实时分析,专家协作实现远程可视化,结合智能绞车等技术,可大幅提高作业时效;智能化方面,Quantico Energy Solutions公司和TGS 公司分别推出了Qlog 和ARLAS 曲线预测技术,可根据老油田“数据湖”计算缺失的目标井测井曲线,实现重构,在此基础上同时对解释模型进行修正,提高作业人员对地层的认识,更加清晰准确地开展油藏分析[24]。2022 年,斯伦贝谢调整产业布局,推动低碳转型,在新型能源体系、工业脱碳、规模数字化、石油和天然气创新4 个领域为客户提供解决方案。数智化迅猛发展改变了生产测井的作业方式,提升了测井数据的应用价值。

整体而言,国内外生产测井技术应用主要分为4 个阶段:探索应用阶段(1930—1970 年)、理论完善阶段(1970—1999 年)、装备发展阶段(1999—2019 年)、新兴技术持续推广应用阶段(2019 年至今)。标注了代表性事件的国内外生产测井技术应用发展路线如图3 所示。

图3 国内外生产测井技术应用发展路线图

以斯伦贝谢、贝克休斯为代表的国际油服公司始终坚持提高综合服务能力和技术水平,并在此基础上将应用技术作为重要发展方向,综合钻井、测井和录井,在油藏综合管理服务、整体技术解决方案方面提供地层评价、地质指导和油藏描述等深度服务[25]。国内在应用广度和深度上与国际先进水平相比,仍存在一定差异。

3 生产测井技术面临的主要挑战

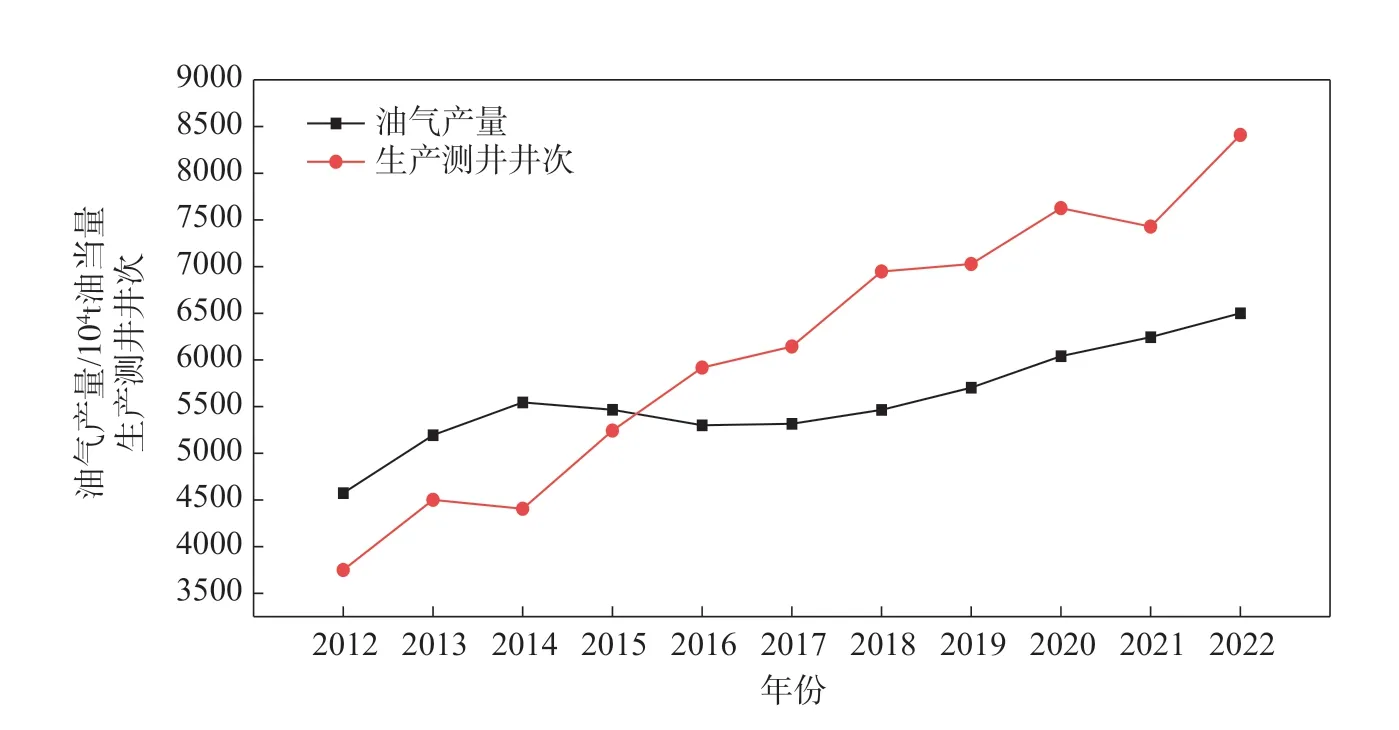

随着绝大部分油田进入开发中后期以及非常规油气藏开发、三次采油的规模开展,生产测井的实施规模呈整体上升趋势。例如,长庆油田近10 年油气产量持续增加,生产测井测试需求不断增强(图4)。油气田开发形势日趋复杂,多样化开采方式不断发展,导致生产测井面临着一系列挑战。

图4 2012—2022 年长庆油田生产测井井次与油气产量变化趋势图

3.1 技术适应性、仪器性能无法满足复杂储层勘探开发需求

“低渗透、超深层、非常规”等复杂储层勘探开发不断深入,对测试仪器耐高温高压、分辨率、探测深度、数据传输速率等指标提出了更高要求。同心双管、数字分注等注水工艺的革新要求仪器外径更小、非接触式流量测量更精确;空气泡沫驱、三元复合驱、超临界二氧化碳等复杂流体驱替要求三相流测量更精确,高黏度流体易聚集黏污且井内异物对涡轮类仪器准确性影响较大;超低渗透油藏低液量井中的流量已经低于当前常规流量计门槛值,造成测量误差;剩余油测井仪器分辨率在低孔、低渗透、低矿化度油藏中适应性差,解释符合率不足70%,且测量深度局限于近井地带;不断增多的双层、三层套管井影响水泥胶结质量评价结果;压裂裂缝监测距离有限、资料信噪比低导致微地震事件弱信号拾取不到等。尽管近年仪器装备在性能上有所提升,但是在测量精度、探测深度方面仍不能满足需求。

3.2 部分测井工艺存在工程复杂、占井时间长等问题

环空产液剖面在斜井中除了测不准之外,常出现遇阻遇卡等工程复杂;井间微地震等作业需要长时间占井,导致油气井停产,造成一定的单井产量损失;水平井爬行器牵引工艺在老井作业中,受水平段长度、射孔井眼、沉砂、固体异物等影响,导致长距离、复杂井况下输送能力大幅弱化;连续油管受管径和强度制约,在超深井、超长水平井的输送能力受到影响;我国石油行业正加速向深地和深海进军,高压等复杂井况下对防喷等级和工艺的要求更加苛刻。作业工艺面对复杂井型普遍存在落井风险大、测试成功率低等难题。

3.3 低成本发展策略给提速提效带来更多压力

由于油服行业资源分散,影响了技术革新速度,油气田动态监测部署费用受限(部分油田动态监测费用占比不到全部开发成本的3%),操作成本不足,生产测井平均单井作业费用持续下降,给中高端生产测井技术的研发、实施和发展造成了较大阻力,导致部分项目仍然延续较为落后的作业方式,制约了生产效率的提升。

4 “双碳”目标下生产测井技术发展趋势

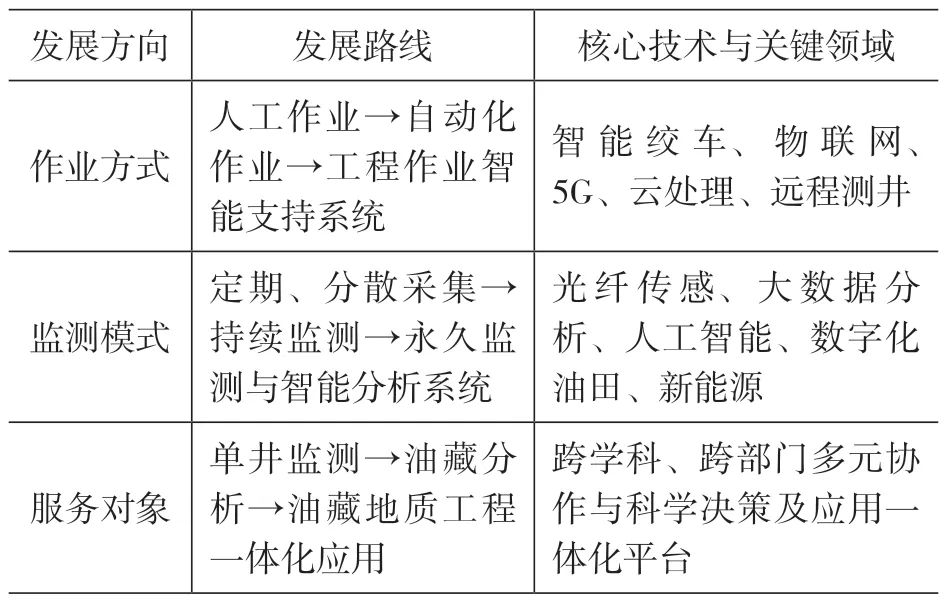

“双碳”目标下,我国正加速构建清洁低碳安全高效的能源体系。生产测井作为油气开发生产的配套作业,需要完成向低成本高效益的新监测模式和作业方式的转变(表2)。传统测井技术虽有进步,但仍无法满足“可靠性、低成本、规模化”的应用目标,仪器装备、工艺技术、解释应用上仍需持续攻关,实现新的突破,减少人员投入,降低碳排放,提高作业时效。

表2 “双碳”目标下生产测井技术未来发展思路

4.1 传统技术升级迭代,加快构建新兴技术体系

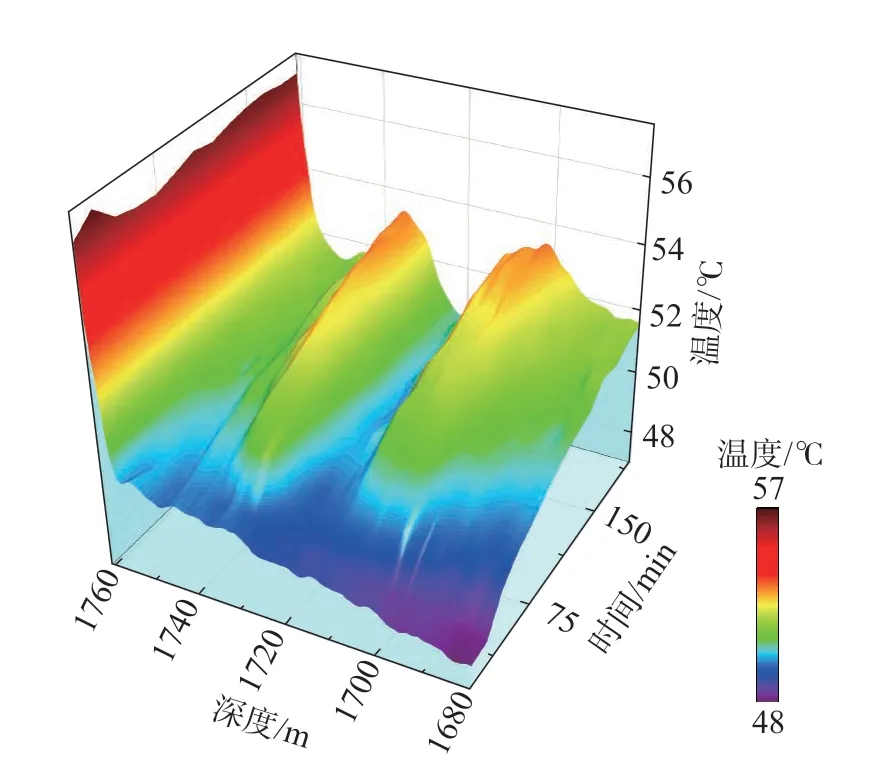

生产测井井下仪器与地面采集系统需持续向低功耗、集成化、小型化、模块化、高可靠方向发展,不断迭代更新。一方面,传统测井技术在未来很长一段时间内无法完全被替代,可通过工具设备不断创新,形成人员配备少、占井时间少、安全风险小、实施效率高、一次下井成功率高的工艺技术,同时提升传输速率与传感器性能参数,在应用上不断做好适用性分析、解释方法优化。另一方面,以分布式光纤测井技术为核心,充分发挥其抗腐蚀、耐高压、灵敏度高、抗电磁干扰、绿色低能耗、长距离连续测量等优势,加快在注产剖面(图5)、井筒完整性、压裂监测方面形成成熟的应用模式[26-30]。结合传统技术改进,如光电复合技术,形成复杂三元驱的注入剖面评价技术,高含水、低产液、复杂三相流评价的产出剖面测井技术,低孔低渗透、复杂油藏的剩余油精细描述技术,拾取微地震事件全面、精细刻画缝网形态的压裂裂缝监测技术等,实现“测得准、测得全”;同时,在工艺上进一步探索永置式光纤和可弃置式光纤的布设方式和应用模式,结合材料学进展解决“下得去”等难题。例如,一次性可溶材料制成的“爬行器”已成功将光纤部署在水平段,实现分布式测井,提高效率的同时节约了成本。分布式光纤测井技术将实现更多场景下的规模应用,最终会取代一部分传统测井技术。

图5 分布式光纤温度(DTS)传感测井图

4.2 单井监测向地质油藏工程一体化模式转变

生产测井的研究对象已从油气水井单井监测拓展到油藏分析,这就要求一方面在作业方法上,积极推进如生产测井与试井联合作业[31]、注采同测等方式,降本增效的同时提升井筒动态与油藏评价综合运用效果;另一方面在资料应用上,基于“点—面”结合、“注—采”并重、“平面—剖面”兼顾的整体思路,充分分析油藏地质、开发等资料,对油藏进行全方位诊断、研究,为下一步开发方案调整、生产措施制定提供可靠的科学依据,实现集单井解释、多井评价、井间分析于一体的油气藏综合评价,更好地满足油气田客户提高采收率、精细挖潜等开发方案的动态监测需求,形成油气水井油藏地质工程一体化模式,提升动态监测效果。

4.3 智能化建设带来全新工作模式

数字化、智能化技术为生产测井技术革新带来全新思路。基于智能绞车、5G、物联网、云处理技术建设工程作业智能支持系统,推进协同作业与远程测井;基于大数据、人工智能的生产测井智能解释系统[32],挖掘隐藏的高价值信息,大数据与算法融合训练建模,改进解释方法,并积极向测井曲线重构[33-34]等方向突破;基于光纤永久监测、动静态资料构建油藏生产数据空间模型,过滤油藏和井筒冗余信息,实现单井监测到监测与预警协同的系统转变,发掘低效循环油水井层位,预测低渗透油藏油井见水方向[33],以及井筒完整性和泄漏监测及预警,提高作业表现和效率,减少环境影响。

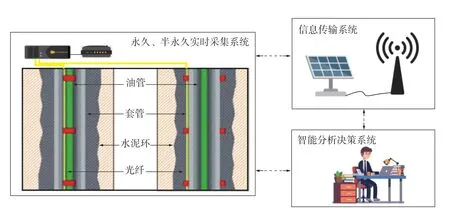

4.4 新能源发展开拓绿色低碳应用前景

随着光伏、风能、生物质能、氢能、地热能等新能源技术迅猛发展,推动了清洁能源动力测井装备的研发,生产测井作业动力向新能源转变,风电、光伏、储能技术与光纤测井技术的结合使得长久监测等作业场景逐渐成为现实,新能源将赋予生产测井更加清洁低碳、机动灵活的作业方式,具有广阔的应用前景(图6)。同时,生产测井技术将在CCUS 项目建设、地热资源开发等方面发挥重要作用,不断助力油气绿色低碳开发利用。

图6 智慧油田生产测井示意图

“双碳”目标下,生产测井技术体系发展将以“清洁低碳、安全高效”为基本目标,遵循“需求牵引、数字赋能、协同高效、融合创新”的基本原则,针对油气开发低成本、绿色及数智化发展需求,加强传统测井技术与新兴测井技术融合;推动数字化智能化技术在油气开发全生命周期中各环节的覆盖应用,提高生产测井整体能效、安全生产和绿色低碳水平;推动测井数据资源在油气开发中的充分流通和使用,提升各主体间的协同运行效率;加快人工智能、数字孪生、物联网等数字技术在生产测井领域的创新应用,打造生产测井智能感知与智能调控体系。

5 结束语

国内外生产测井技术在非常规油气藏、三次采油等方面仍然面临着仪器性能不足、适应性受限、作业时效低、工艺不完善等问题和挑战。随着油气田效益开发模式的推进,一个油田开发单元的成本上限已基本确定,从降本增效、节能减排的角度出发,提高生产效率是生产测井技术发展的重要方向。“双碳”目标下,以光纤、人工智能为代表的生产测井技术具有明显的科学性和时代特性,是生产测井实现智能油气水井监测、油藏精细研究的未来,也是构建清洁低碳、安全高效生产测井技术体系的有效手段。随着新能源技术和智能化建设的不断发展,生产测井将呈现更具想象力的应用前景。