锯齿形切屑形成过程根切试验研究

2023-12-07王风奇李嫚赵敏

王风奇,李嫚,赵敏

(大连理工大学 机械工程学院,辽宁大连 116024)

在高速切削过程中随着切削条件的变化,越来越多的被加工材料会发生绝热剪切现象,形成以绝热剪切带均匀间隔的锯齿形切屑[1]。相对于传统切屑,锯齿形切屑内部变形极不均匀,由变形程度较小的基块以及变形高度集中的绝热剪切带组成。这种切屑之间的差异表明锯齿形切屑的形成过程和机理都无法延用传统的“剪切-滑移”理论进行解释,除此之外,锯齿形切屑的形成又伴随着切削力的高频波动, 进而对加工表面质量产生影响。因此,锯齿形切屑的形成过程和机理成了研究热点[1-8]。

对于锯齿形切屑的形成机理,目前广为认同的是绝热剪切理论和周期性断裂理论。绝热剪切理论认为,锯齿形切屑的形成是由于材料的局部温升导致材料热软化效应超过应变、应变率强化效应,材料发生热塑性失稳, 形成绝热剪切带;而周期性断裂理论认为,切削层自由表面产生的裂纹沿剪切带方向向刀尖扩展导致剪切带内材料产生几何失稳,降低了材料的剪切屈服强度,进一步在剪切面上发生剪切滑移变形,形成集中剪切带。对于锯齿形切屑形成过程,学者们提出了不同观点:Turley 等[9]综合绝热剪切理论与周期性断裂理论提出了锯齿形切屑的四阶段形成模型,认为刀尖处的微小裂纹是锯齿形切屑形成的诱因。 Li 等[10]首次从能量势垒的角度探究了切削参数和合金元素对锯齿形切屑形成机理的耦合影响;Hou 等[11]利用扫描电镜研究了钛合金锯齿形切屑形成过程,在绝热剪切理论上提出锯齿形切屑二阶段形成模型,并描述了剪切角的变化过程;苏国胜[12]通过研究铣削加工高强度钢,提出切屑分节内靠近刀尖处发生挤压变形的同时发生集中剪切变形,总结了四节点二阶段锯齿形切屑形成模型;段春争[13]通过正交切削高强度合金钢,提出切屑第1 变形区内发生的周期性绝热剪切断裂是高强度钢锯齿形切屑形成的根本原因;文献[14-15]通过有限元仿真技术,依托于绝热剪切理论提出了锯齿形切屑三阶段形成模型。

依据切屑根部样本研究切屑形成过程、机理是最为直观的方法。但因高速切削时锯齿形切屑的根部样本难以获取,根部样本的金相处理较为困难,而且锯齿单元的形成过程十分短暂, 难以捕捉。所以,目前大部分学者主要通过有限元仿真技术模拟锯齿形切屑形成过程和利用数学方法进行临界状态的计算分析,极少基于锯齿形切屑根部样本深入研究其形成过程。因此,本文通过根切试验获取大量的锯齿形切屑根部样本,并对其进行金相处理, 获得高质量的切屑根部金相组织图片,通过根部组织变形分析锯齿形切屑的形成过程,建立锯齿形切屑的形成过程模型并对其进行了较深入的理论分析。

1 根切试验及根部样本处理

1.1 试验条件

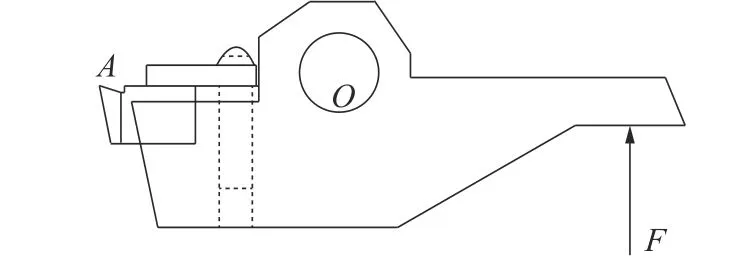

为了将切屑根部“冻结”在工件上,并考虑到安全因素和操作复杂程度,本次试验选择弹簧式快速落刀装置,如图1 所示。

图1 弹簧式快速落刀装置Fig.1 Spring-loaded quick-drop device

装置受力如图2 所示,套筒内弹簧储能后释放产生力F作用于刀杆后端,刀杆围绕轴O快速转动,使得刀尖A与工件脱开。弹簧采用普通钢丝,经动力学分析计算,忽略刀杆自重和切削力的影响,落刀启动后,在0.001 s 内,刀尖能达到的最高线速度为66 m/min,因此切削速度需小于66 m/min。

图2 装置受力简图Fig.2 Force of the device

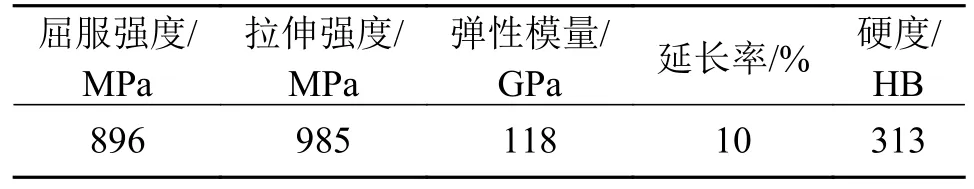

为了获取锯齿形切屑根部样本并考虑到快速落刀装置的速度限制,本次试验工件材料选择热物理性能较差的TC4 钛合金;工件尺寸为Ø120 mm×300 mm, 采用550 ℃去应力退火热处理方式。热处理后的力学性能如表1 所示。

表1 Ti6Al4V 的力学性能Tab.1 Mechanical properties of Ti6Al4V

刀具选用YG6X 硬质合金刀具,为了满足装置刀槽的安装要求,将刀具的尺寸设计成长宽高为15 mm× 5 mm× 7 mm 的长方体。将刀具的角度设计为前角γ0= 5°,后角α0= 5°,刃倾角λs= 0°,刀具设计如图3 所示,机床选用普通车床CA6140。

图3 刀具示意图Fig.3 Cutting tool diagram

1.2 试验过程

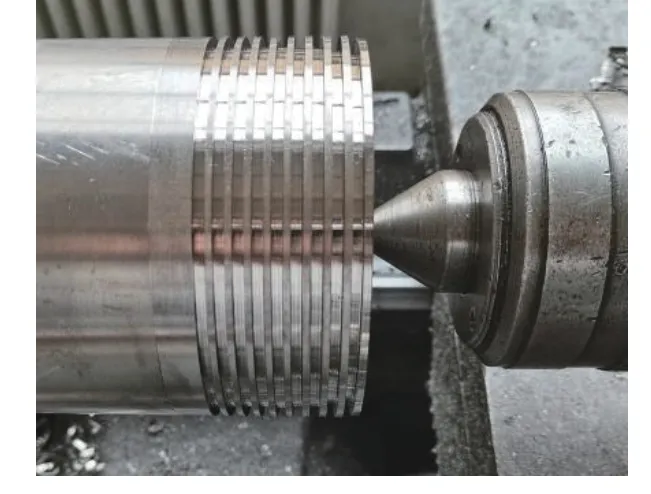

通过预试验确定, 切削速度为60.3 m/min, 进给

量为0.2 mm/rad, 背吃刀量为2 mm 时, 获得的锯齿形切屑的锯齿明显且排布均匀。采用直角自由切削方式, 先对钛合金棒料进行切槽处理, 如图4 所示。剩余的片状部分用于根切试验, 刀具做径向进给运动, 待工件转过一圈进入稳定切削后, 使用扳手转动卡轴并释放弹簧, 使刀具与工件迅速分开, 将切屑根部留在工件上。进行多次试验后, 使用高速钢锯条将根部取下, 切屑根部如图5 所示。

图4 工件切槽处理Fig.4 Workpiece grooving

图5 切屑根部样本Fig.5 Chip root sample

1.3 根部样本处理

收集到的切屑根部尺寸很小,不能直接用于后续处理,同时为避免热压镶嵌使根部组织发生变形,因此采用冷镶嵌的方式将根部样本制作成金相试样,制备过程如图6 所示。

图6 金相试样制备Fig.6 Metallographic specimen preparation

依次使 用粒度 为200#、400#、600#、800#、1 000#、1 200#、1 500#、2 000#的SiC 砂纸对试样进行研磨,研磨至切屑根部横截面完全露出,避免切屑测流对试样观察产生影响。使用SiO2抛光液对试样进行抛光至表面干净、无划痕。最后,使用Kroll 试剂(HF∶HNO3∶H2O = 2∶3∶100)对试样进行腐蚀处理,处理结果如图7 所示。

图7 金相处理结果Fig.7 Metallurgical processing results

2 试验结果及分析

2.1 基体金相组织分析

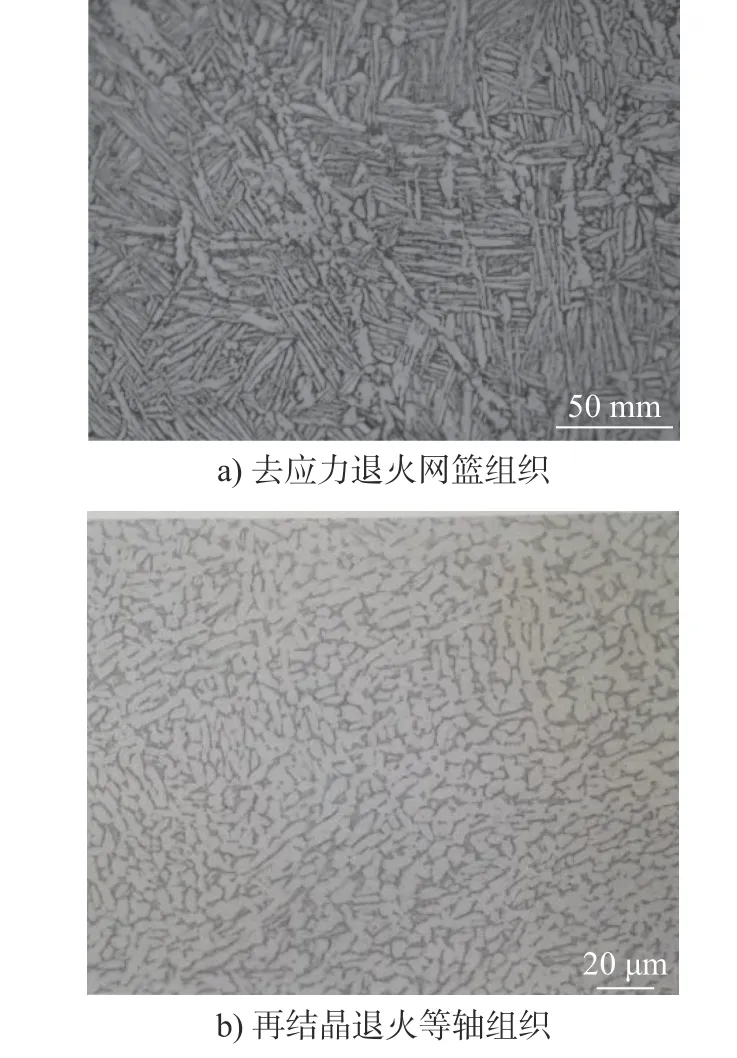

为了对比锯齿形切屑根部组织的变形,取基体材料进行金相处理,然后使用LEICA DMi8 金相显微镜拍摄金相组织图片,得到的基体金相组织如图8a)所示。图8a)中,工件材料采用550 ℃去应力退火,得到TC4 钛合金原始β晶界被破碎形成的网篮组织;当达到TC4 钛合金的再结晶温度(800 ℃)时,形成白色等轴α相+灰色晶间β相的等轴组织,如图8b)所示。由于试验材料未达到再结晶温度,材料表现为锻造后形成的网篮组织,其中白色α相呈针状,灰色晶间β相分布在白色α相间隙,总体表现为分布排列无规律。

图8 基体金相组织图Fig.8 Metallographic organisation of the basis material

2.2 锯齿形切屑形成过程分析

通过根切试验获得大量锯齿形切屑根部样本,金相处理后拍摄了大量的切屑根部金相组织图片,本节依据具有代表性特征的切屑根部金相组织图片, 阐述锯齿形切屑的形成过程。

1)锯齿单元形成第1 阶段

图9 为捕捉到的能代表锯齿形切屑形成过程第1 阶段的切屑根部金相组织图片,此过程的代表性特征为新锯齿单元中靠近前刀面区域的剪切挤压变形的积累和指向切削层自由表面的剪切面初步形成,将此剪切面称之为初步剪切面;此时凸起的锯齿单元自由表面与后续切削层自由表面之间未产生分离。

图9 锯齿单元形成第1 阶段根部组织图Fig.9 Organisation of the roots in the first stage of serrated unit formation

由于第1 变形区初步剪切面之外的其他区域无明显剪切滑移及挤压变形产生,由此判断,此时处于新锯齿单元形成初级阶段。新锯齿单元根部靠近前刀面区域材料发生了明显的剪切挤压变形。相对于基体组织,此区域组织更加细小,颜色更暗,白色α相产生了碎化,表现出一种被挤压的状态;同时白色α相在指向上一锯齿单元绝热剪切带的方向上,存在明显的拉长趋势,表明在此方向产生了剪切滑移变形。刀尖处材料组织沿着初步剪切面方向发生了较明显的剪切滑移变形,但剪切变形区域较小,表示剪切滑移变形处于启动阶段,因此第1 变形区内剪切面初步形成。该阶段特征为剪切挤压变形的积累和指向切削层自由表面的初步剪切面形成。

2)锯齿单元形成第2 阶段

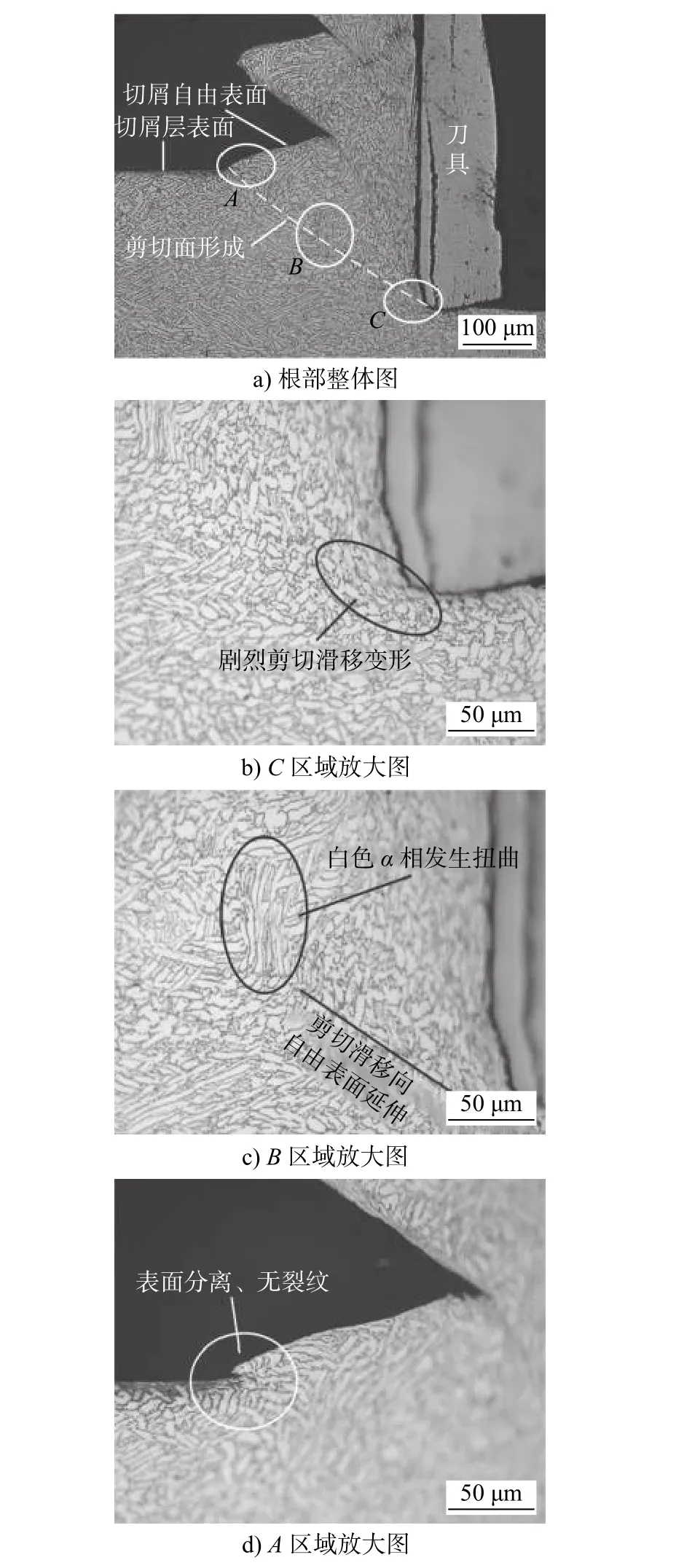

图10 为捕捉到的能代表锯齿形切屑形成过程第2 阶段的切屑根部金相组织图片及部位放大图,此阶段的代表性特征为:第1 变形区内指向切削层自由表面的剪切面形成;剪切面靠近刀尖处的切削层材料发生热塑性失稳,剧烈剪切滑移变形在剪切面上自刀尖处启动后向切削层自由表面延伸。

图10 锯齿单元形成第2 阶段根部组织图Fig.10 Organisation of the roots in the second stage of serrated unit formation

从图10a)中可以看到,此时切削层自由表面与锯齿单元自由表面发生分离,说明剪切面已形成。观察图10a)剪切面上不同位置的材料组织变形可以发现,与刀尖接触部分的切削层材料(C处)失去原有组织形貌,材料组织被剧烈挤压,部分组织发生了相错,所以此区域材料发生了热塑性失稳,产生了剧烈的剪切滑移变形,如图10b)所示;剪切面的中间部分(B处)材料组织变形程度较小,仅表现为剪切作用下晶粒的扭曲变形(白色α相未发生错移)以及沿剪切面较小的剪切滑移,如图10c)。这说明剧烈剪切滑移变形自刀尖处向切削层自由表面扩展。图10d)中, 切削层表面分离点(A处)和刀尖位置(C处)均无裂纹的产生,说明锯齿单元发生绝热剪切滑移绝不是裂纹诱发的,从而证明了周期性断裂理论的局限性。

在切削过程“绝热”的条件下,切削区域温度升高,材料热软化效应高于应变、应变率率强化效应,剪切面上材料的剪切屈服强度降低,材料发生热塑剪切失稳,锯齿单元发生绝热剪切滑移,切削层表面产生分离,因为刀尖处温度最高,此处的剪切滑移变形也尤为突出。所以,锯齿单元发生绝热剪切滑移是由于材料发生了热塑性失稳导致。

3)锯齿单元形成第3 阶段

图11 为捕捉到的能代表锯齿形切屑形成过程第3 阶段的切屑根部金相组织图片,此过程的代表性特征为新锯齿单元沿着剪切面发生整体性的集中剪切滑移。

观察图11 发现,切削层刀尖处材料的组织无明显挤压变形,说明后续的锯齿单元还没明显启动;新锯齿单元与切削层材料之间存在完整的绝热剪切带,而且绝热剪切带宽度由刀尖至切削层自由面方向呈减小趋势。这说明新的锯齿单元与切削层材料之间在第1 变形区内正处于整体集中剪切滑移阶段,这一阶段结束后它将全部进入第2 变形区。当后续的锯齿单元开始产生明显剪切挤压变形时,将重复锯齿单元形成第1 阶段。一个锯齿单元沿剪切面向外滑移的总长度约等于这一锯齿单元在第1 变形区内发生整体集中剪切滑移的长度与此锯齿单元全部进入第2 变形区后发生的整体集中剪切滑移长度之和。

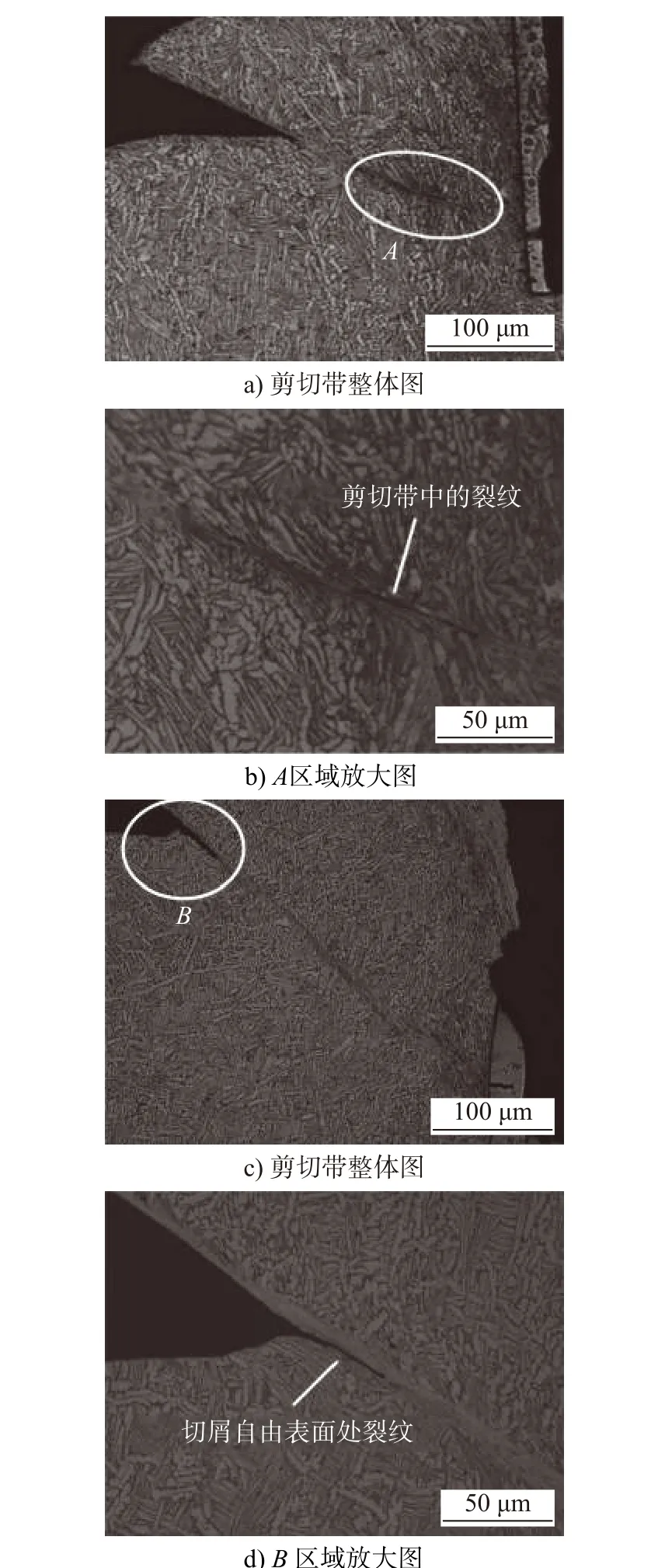

2.3 裂纹现象及分析

在锯齿形切屑的根部以及锯齿单元之间的绝热剪切带上,有时会产生裂纹,如图12 所示。

图12 裂纹现象Fig.12 Crack phenomenon

观察图12a)与图12c)发现,此时绝热剪切带均处于贯穿整个剪切面的状态, 结合2.2 节绝热剪切带的形成原因分析可知,剪切带中的裂纹和剪切面与切削层自由表面交界处的裂纹均产生在锯齿单元发生整体集中剪切滑移过程中。

结合文献[13]分析,图12b)剪切带中形成裂纹的原因是在剪切滑移过程中,剪切带内材料经历着高应变率下的变形与损伤,在这一过程中会产生大量的微裂纹与微孔洞,它们在剪切滑移的过程中进一步融合发展,就形成了尺度更大的裂纹和孔洞。图12d)靠近切削层自由表面处产生裂纹是因为切削层材料靠近空气,剪切带内的材料与空气之间存在着很高的温度梯度,同时绝热剪切带与两侧基体之间也存在着很高的应力应变梯度,因此,切削层表面处容易产生裂纹。

3 锯齿形切屑形成过程模型及理论分析

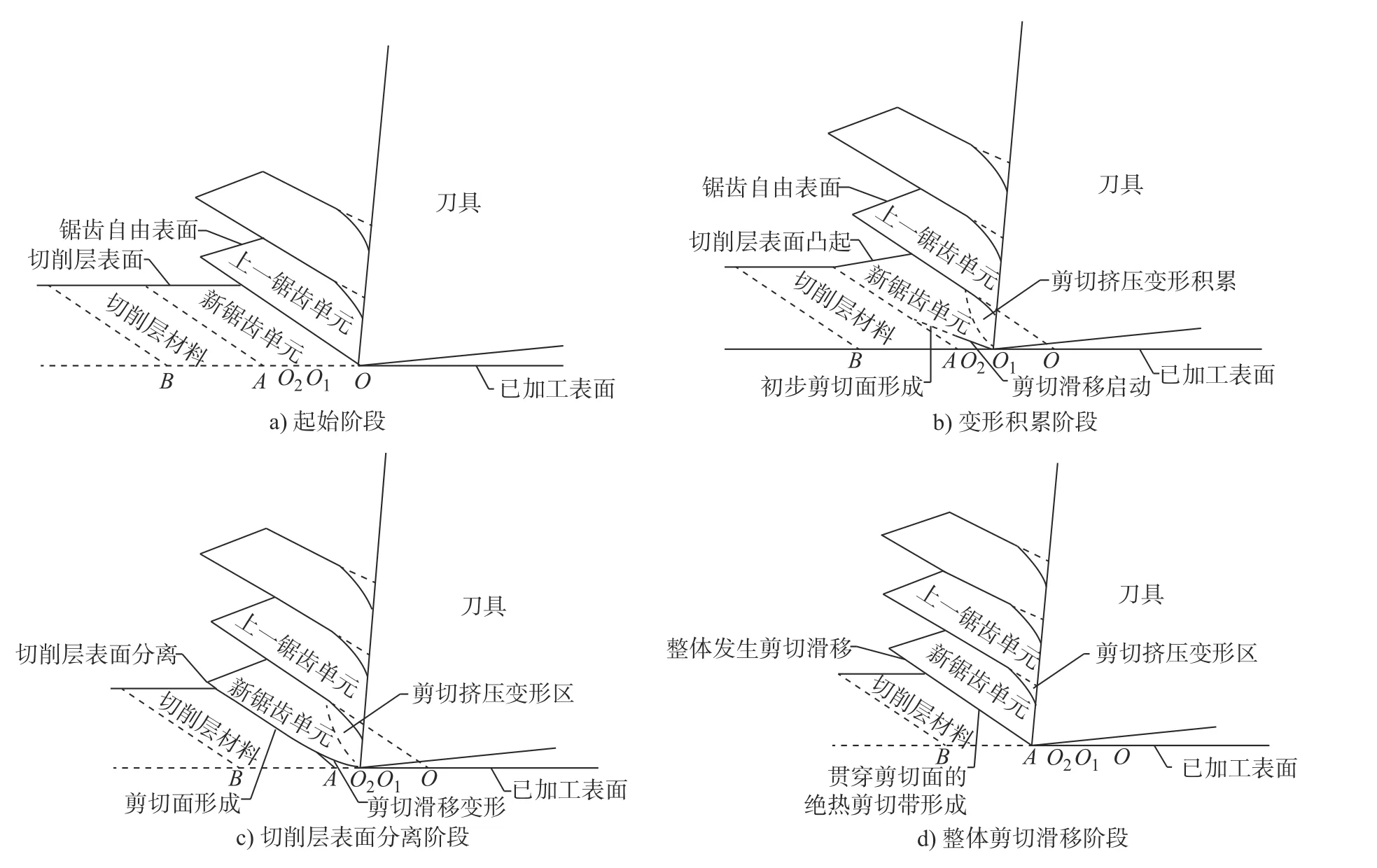

基于上述依据切屑根部组织变形特征对锯齿形切屑形成过程的分析,结合绝热剪切理论,建立了锯齿形切屑形成过程模型,如图13 所示。

图13 锯齿形切屑形成过程3 阶段模型Fig.13 Model of the three-stages of sawtooth chip formation process

图13a)为切削起始状态,刀尖位于O点的位置。此时新的锯齿单元还未产生变形,上一锯齿单元即将全部离开第1 变形区,进入第2 变形区,开始第2 段整体集中剪切滑移,这时上一锯齿单元沿剪切面滑出的长度要小于已经完全形成的锯齿单元的滑移长度。

图13a)到图13b)为锯齿形切屑形成过程的第1 阶段,剪切挤压变形的积累、指向切削层自由表面的剪切滑移变形启动,即第1 变形区内初步剪切面的形成阶段。在切屑形成过程中,由于上一锯齿单元剪切面上材料已处于热塑失稳状态,所以这部分将成为后续切削层材料新的自由表面,这里简称失稳自由表面。在刀尖由O点移动到O1点的过程中,因失稳自由表面的存在,一方面使切削层材料产生指向该处的剪切滑移变形,在此过程中剪切角呈由大变小的趋势, 这与麦钱特挤裂切屑观点吻合[16];另一方面,在形成新锯齿单元的过程中实际切削层厚度不是恒定的某个ac值,而是由0 逐渐增大到ac,当刀具几何参数不变时,切削层厚度ac越小,切削过程中的挤压作用就越大,所以在此过程中材料还将产生明显的挤压变形,导致切削层表面凸起。上述两方面的共同作用最终使新锯齿单元靠近前刀面区域材料同时产生了指向失稳自由表面的剪切滑移和挤压变形,简称剪切挤压变形。与此同时,由于剪切挤压变形以及实际切削层厚度逐渐增大,切削力将逐渐增大,切削温度随之升高,在温度弱化的作用下,切削层材料在刀尖处产生明显的剪切滑移变形,并在第1 变形区内向切削层自由表面扩展,初步剪切面形成。此时,上一锯齿单元在新锯齿单元和前刀面的推挤作用下,在第2 变形区继续沿剪切面进行整体剪切滑移,向外滑出的长度逐渐增加,在这一阶段结束后一节锯齿单元就基本形成了。

图13b)到图13c)为锯齿形切屑形成过程的第2 阶段,切屑自由表面与切削层自由表面分离,即第1 变形区内剪切面形成的过程。在刀尖由O1点移动到O2点的过程中,由于钛合金的热物理性能较差,刀尖区域材料温度很高,当温度达到材料本构关系发生改变的临界温度时, 该处材料将发生热塑性失稳,进而诱发剧烈的剪切滑移变形。在极短时间内,初步剪切面上材料温度相继升高,并且在钛合金较差的散热条件下很难散失,进而达到“绝热”条件,所以,初步剪切面上的材料也将相继处于热塑失稳状态,剧烈剪切滑移沿初步剪切面向切削层表面扩展。由于剪切面上热塑失稳区的存在,导致初步剪切面出现几何失稳,使靠近切削层自由表面处的剪切应力超过表面层材料的剪切屈服强度,为此新锯齿单元凸起表面与切削层自由表面分离,第1 变形区内剪切面及新锯齿单元自由表面形成,新锯齿单元即将进入整体剪切滑移的阶段。

图13c)到图13d)为锯齿形切屑形成过程的第3 阶段,新锯齿单元在剪切面上发生整体集中剪切滑移的过程。当刀尖到达O2点时,剪切面上材料均处于热塑失稳状态,刀尖从O2点移动到A点的过程中,新锯齿单元将沿着剪切面发生整体集中剪切滑移,在后续切削层材料靠近刀尖区域未发生明显剪切挤压变形之前,整体集中剪切滑移过程持续进行,并最终在第1 变形区内形成贯穿整个剪切面的绝热剪切带。刀尖到达A点时,新锯齿单元第1 段整体集中剪切滑移变形结束,即将离开第1 变形区,进入第2 变形区,进行第2 段整体集中剪切滑移。同时,下一锯齿单元即将进入整个过程的第1 阶段。

4 结论

1)锯齿形切屑的形成是由于材料发生热软化效应超过其应变、应变率强化效应导致第1 变形区内材料发生热塑性失稳,进而导致锯齿单元发生了整体集中剪切滑移;裂纹的形成并不是锯齿形切屑发生绝热剪切失稳的诱因。

2)根据锯齿形切屑根部组织变形分析,锯齿单元的形成过程可分为3 个阶段,分别是剪切挤压变形积累和指向切削层自由表面的剪切滑移变形启动即初步剪切面形成阶段、锯齿单元自由表面与切削层自由表面分离即剪切面形成阶段、以及锯齿单元在第1 变形区与第2 变形区发生整体集中剪切滑移阶段。

3)绝热剪切带内部和切削层表面处产生的裂纹是在锯齿单元进行整体剪切滑移阶段时产生的,并且靠近切削层自由表面处更容易产生裂纹。