非穿透型齿根裂纹应力强度因子权函数法求解

2023-12-07郭磊何芝仙时培成

郭磊,何芝仙,时培成

(安徽工程大学 力学重点实验室,安徽芜湖 241000)

齿轮传动系统由于瞬时传动比恒定、传动平稳、易加工等诸多优点,在机械工程中应用广泛。齿根出现疲劳裂纹而弯曲折断是齿轮轮齿的主要失效形式之一,计算齿根裂纹应力强度因子对于齿轮传动系统动力学问题分析以及裂纹轮齿的剩余寿命预测意义重大。齿根裂纹应力强度因子的计算,一直是工程师们关注的热点问题,主要求解方法有以分析裂纹尖端应力场和位移场的解析法如J 积分、权函数等[1-3]和有限元法、边界元法为代表的数值法[4-10]两种。由于齿轮的轮齿裂纹扩展是一个过程且轮齿受到大小方向和作用点都发生变化的法向力作用,以有限元为代表的数值法,需要反复建模,求解工作量大。一般而言,解析法求解齿轮齿根裂纹应力强度因子时往往面临获取裂纹尖端应力场和位移场表达式的困难,但权函数法将齿轮轮齿的几何特性和载荷特性分离,避开了求解裂纹尖端的应力场和位移场[3,11],为计算轮齿齿根裂纹应力强度因子提供了有效的求解方法。文献[12]采用权函数法求解了齿根具有穿透性裂纹应力强度因子,但对于非穿透性齿根裂纹应力强度因子的权函数法求解问题研究还不够完善。文献[11,13]提出了一种求解三维应力强度因子的片条合成权函数法,该法将片条合成技术与权函数法相结合,将三维裂纹转化为一系列“等效的”二维裂纹片条模型,为权函数法求解三维裂纹应力强度因子提供了一种有效方法。对于非穿透性齿根裂纹,其法向力满布齿宽,故采用此法计算齿根具有非穿透裂纹应力强度因子合理可行。

1 片条合成权函数法

1.1 基本思路

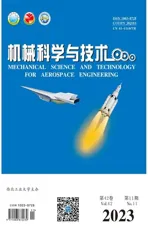

齿轮齿根具有非穿透性裂纹应力强度因子计算问题是三维裂纹应力强度因子计算问题,可采用片条合成权函数法求解。首先将齿轮轮齿沿齿宽方向等分成一系列的薄片单元,如图1 所示,这样就形成了2 种类型的薄片单元即有裂纹的薄片单元和无裂纹的薄片单元。每个有裂纹的薄片单元就相当于一个2 维裂纹体,可采用2 维权函数法求解其应力强度因子。只要计算出作用在轮齿上的法向力沿齿轮齿宽方向分布,就可以方便地求出每个具有裂纹的薄片单元裂纹应力强度因子,从而最终求出非穿透型齿根裂纹应力强度因子。沿齿宽方向划分的薄片单元越多,法向力沿齿轮分布计算越准确,则应力强度因子计算结果就越准确。

图1 片条合成权函数法示意图Fig.1 Schematic diagram of the slice-synthesis weight function method

1.2 齿根薄片单元裂纹应力强度因子

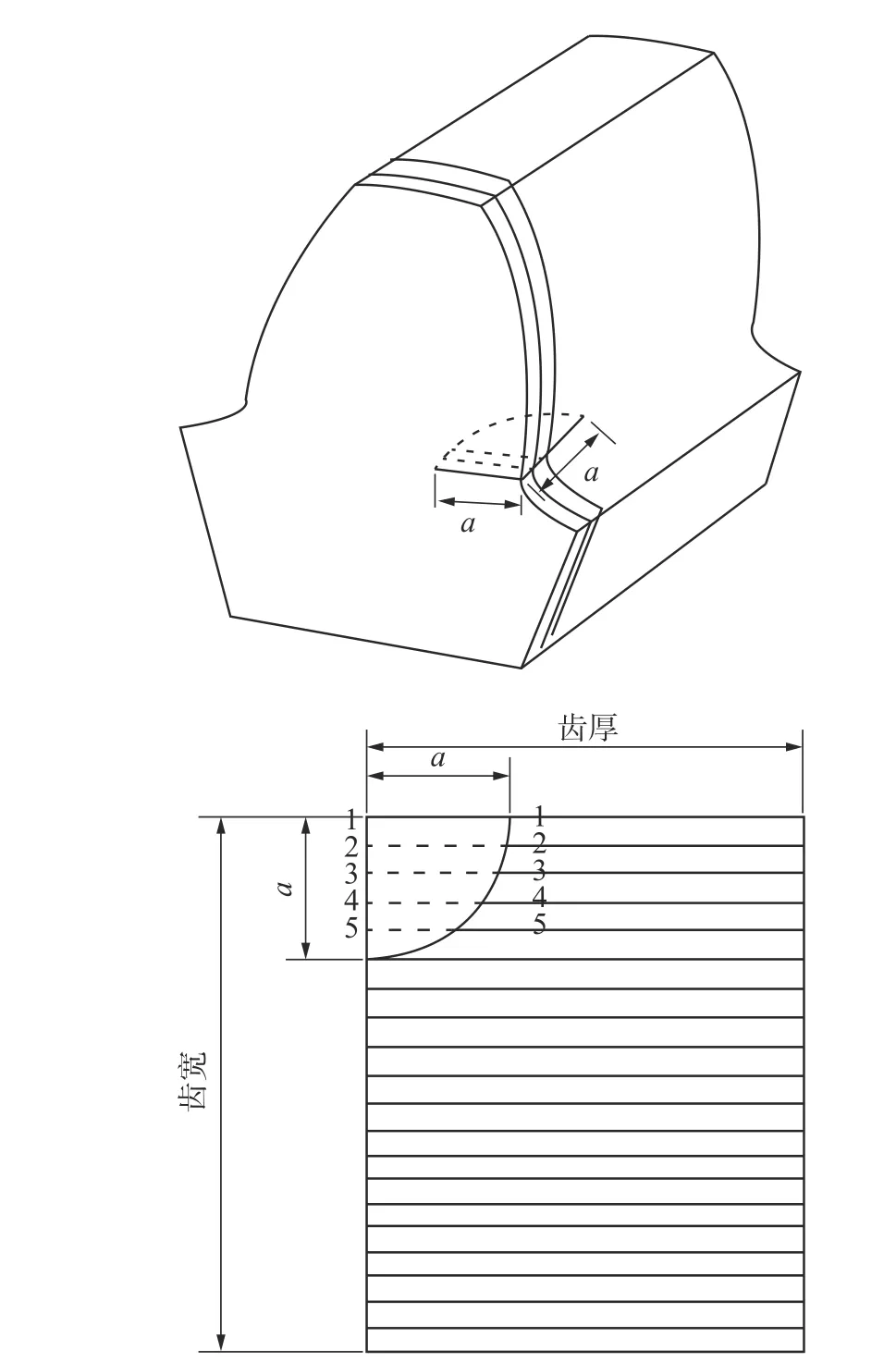

齿根薄片单元力学模型如图2 所示。

图2 齿根薄片单元力学模型Fig.2 The mechanical model of the slice element of the cracked dedendum

用权函数方法计算图2a)所示的齿根薄片单元裂纹应力强度因子KI可以通过对参考载荷下裂纹体的权函数m(a,x)和 无裂纹体假想裂纹处应力 σ (x)的乘积积分计算,其计算公式[11-13]:

式中:KI为 待求的应力强度因子;f为无量纲应力强度因子; σ为参考应力; σ (x)为无裂纹体假想裂纹处的应力。对于根薄片单元,可以采用材料力学理论计算齿根弯曲应力;a为 无量纲裂纹长度,a=W A;A为 裂纹长度;W为裂纹体构件的特征尺寸,即齿根齿厚;x为以裂纹嘴开口为原点的沿裂纹线的坐标;m(a,x)为待求的权函数。

计算齿根薄片单元裂纹权函数m(a,x),需要已知在简单参考载荷作用下齿根薄片单元应力强度因子。文献[12]选取了在裂纹面附近应力场相似的有限宽板条边缘裂纹,并选择在裂纹面上作用均布载荷作为参考载荷,如图2b)所示。由于参考载荷作用在裂纹面上,对裂纹体的几何形状敏感度低,研究表明,这样的计算模型仍有比较好的计算精度[12,14]。

权函数的计算公式为

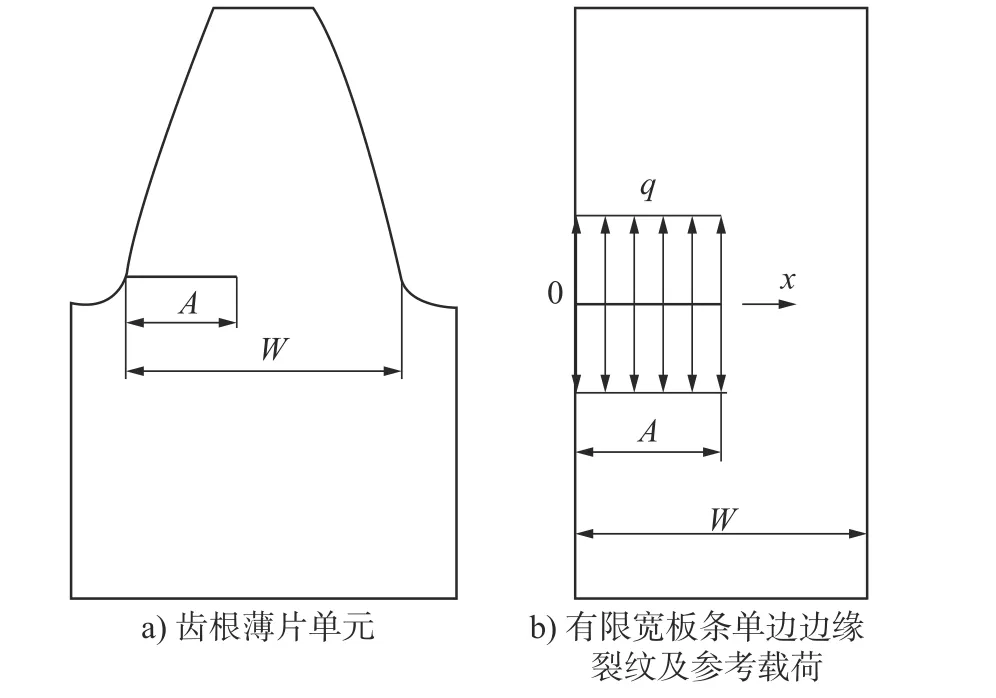

式中系数 βi(a)(i= 1~4)参见表1。

表1 齿根边缘裂纹权函数的β i(a)系数[12]Tab.1 Coefficient of root edge crack weight function [12]

1.3 法向载荷沿齿宽方向分布

对于具有非穿透型齿根裂纹的轮齿而言,正确计算出作用在轮齿上的法向力沿齿宽方向的分布,是片条合成权函数法求解其应力强度因子的关键问题之一。对于裂纹区的片条单元,作用其上的法向力与其啮合刚度密切相关,即作用在裂纹区片条单元上的法向力是按照其啮合刚度沿齿宽进行分配,裂纹片条单元的啮合刚度可采用能量法计算[14]。

作用在裂纹齿根轮齿片条单元上的法向力按照其啮合刚度进行分配,即

图3 给出了总法向力为1 000 N 时具有圆弧形非穿透型裂纹轮齿法向力沿齿宽方向的分布规律,可见在无裂纹区域法向力均布,但对于裂纹区的片条单元,法向力随裂纹深度增加而减小。

图3 法向载荷沿齿宽方向分布Fig.3 Normal load distribution along tooth width

2 计算结果与讨论

2.1 非穿透型齿根裂纹应力强度因子计算

在确定了法向载荷沿齿宽的分布和求出权函数之后,便可使用片条合成权函数计算应力强度因子。计算数据:齿轮模数m= 10 mm,齿数z= 45,分度圆压力角α= 20°,齿根边缘圆弧形裂纹的半径为8 mm,齿宽为 32 mm,法向力1 000 N 作用于齿顶。利用式(1)~式(3)进行计算,得到圆弧形非穿透型齿根裂纹应力强度因子与裂纹点轴向位置之间的关系曲线如图4 所示。可以看出,对于具有圆弧形非穿透型齿根裂纹,其端部裂纹深度最大,应力强度因子数值也最大。

图4 齿顶法向力作用时裂纹尖端各点的应力强度因子Fig.4 Stress intensity factors at each crack tip under normal force at gear addendum

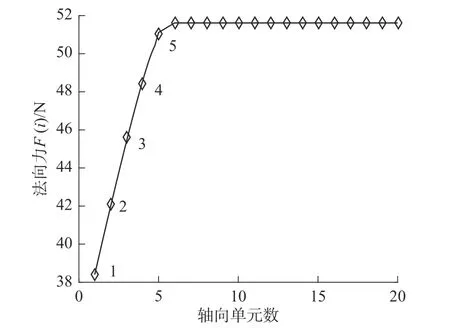

2.2 ANSYS 有限元法计算结果

计算机技术和有限元理论[15]的发展使得模拟仿真裂纹成为可能,为应力强度因子的计算提供了方便。可以借助ANSYS、ABAQUS、MAC 等大型有限元软件创建裂纹模型,从而计算裂纹应力强度因子。

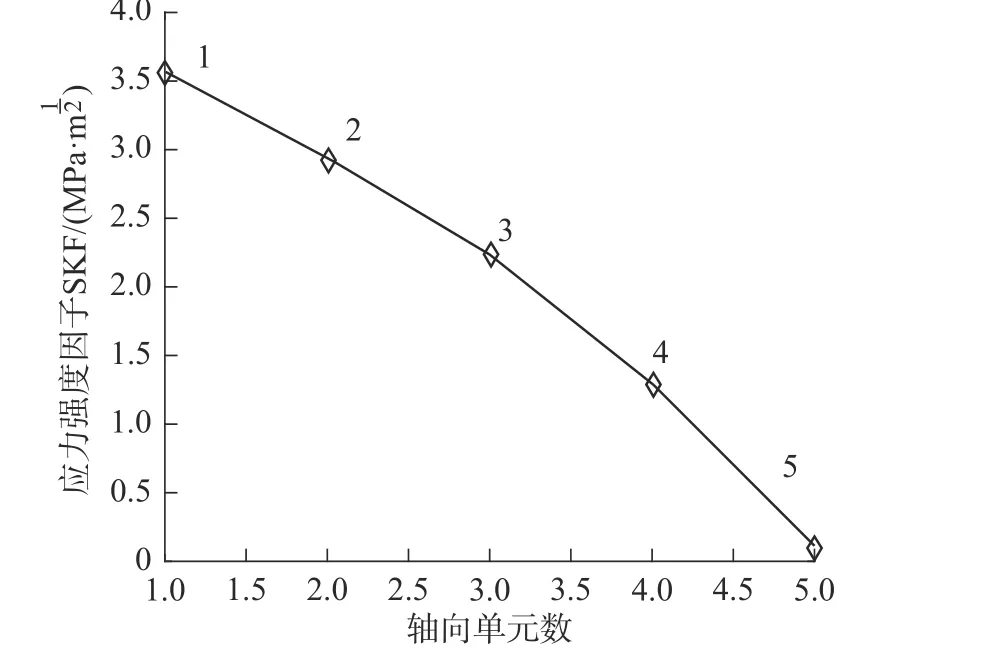

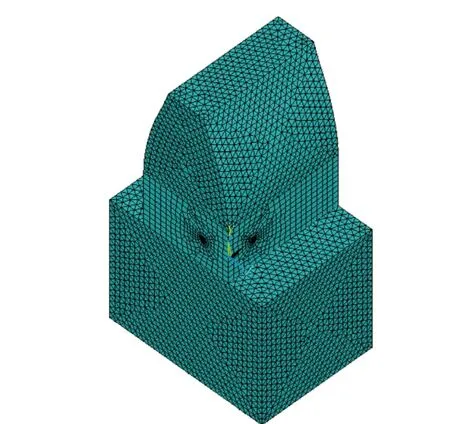

按照2.1 节选择的计算原始数据,即齿轮齿数为45,模数为10 mm,圆弧形裂纹的半径为8 mm,在ANSYS 建立含齿根含有1/4 圆弧裂纹的齿轮单齿模型如图5 所示。其中裂纹部分单独建模[16],采用ANSYS 中具有断裂力学分析功能的mesh200 单元进行网格划分,其余部分采用45 号单元进行网格划分,网格划分时轴向单元数与上节中轴向等分数取得一致。将图3 所示的轴向力作用于齿顶,并施加合适的位移边界条件[7],就可以在ANSYS 中进行应力强度因子计算了。计算出齿顶法向力作用下齿根1/4 圆弧裂纹应力强度因子,与图4 所示片条合成权函数法计算结果相比较,如表2 所示,其中5 个数值依次对应圆弧裂纹的5 个位置。两种计算结果十分吻合,最大误差仅有3.9%。

表2 权函数法与有限元法应力强度因子对比Tab.2 Comparison of stress intensity factors between weight function method and finite element method

图5 齿根裂纹轮齿有限元模型Fig.5 The finite element model of crack dedendum

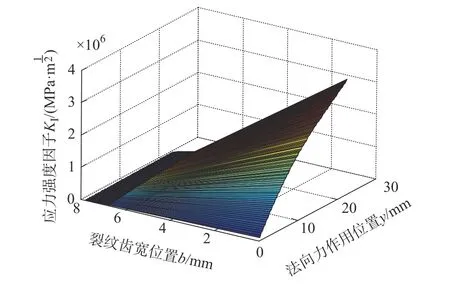

2.3 啮合过程中非穿透型齿根裂纹应力强度因子

齿轮啮合过程中,法向力大小和作用点都是变化的,但运用片条合成权函数法可以很方便求出啮合过程中齿根裂纹应力强度因子变化规律。为简化起见,只计算法向力Fn0=1 000 N 时从轮齿齿顶作用至齿根,齿根1/4 圆弧裂纹应力强度因子,计算结果如图6 所示。可知,当法向力作用在齿顶时,非穿透性裂纹最深处,齿根裂纹应力强度因子达到最大。若通过齿轮传动系统动力学分析,求出作用于轮齿上动态法向力,则采用片条合成权函数法就可以求出齿根裂纹应力强度因子最大值的动态变化规律,从而为裂纹轮齿的剩余寿命预测奠定基础。

图6 啮合过程中齿根裂纹应力强度因子变化图Fig.6 Variation of stress intensity factor of crack dedendum in the meshing process

3 结论

1) 片条合成权函数法将三维裂纹问题转化为等效的二维裂纹问题,再运用二维权函数法求解。对于求解非穿透型齿根裂纹应力强度因子十分有效,其求解结果与有限元法计算结果十分吻合,计算结果可靠,避免了分析复杂的三维裂纹尖端应力场,求解方法优势显著。

2) 采用能量法求解裂纹轮齿片条单元的啮合刚度,求出了法向力在裂纹轮齿片条单元上分布,解决了片条合成权函数法求解非穿透型裂纹应力强度因子的一个关键问题。

3) 应力强度因子在法向力作用于齿顶且裂纹深度最大处达到最大值。为具有非穿透型齿根裂纹的齿轮传动系统动力学行为研究以及裂纹轮齿的剩余寿命预测奠定基础。