基于计算机模拟的丙酮加氢生产异丙醇工艺节能改造方案研究

2023-12-06殷娟娟黎小辉程国建彭进业

殷娟娟,夏 伟,黎小辉,程国建,彭进业

(1.西北大学 信息科学与技术学院,陕西 西安 710127; 2.西安培华学院 智能科学与信息工程学院,陕西 西安 710125; 3.西安石油大学 化学化工学院,陕西 西安 710065;4.西安石油大学 计算机学院,陕西 西安 710065)

引 言

异丙醇(IPA)是一种应用广泛的石油化工产品,是重要的有机溶剂与化工原料。工业上生产异丙醇的工艺主要有丙烯间接水合法、丙烯直接水合法、丙酮加氢法、乙酸异丙酯氢化法以及乙酸异丙酯-甲醇酯交换法[1]。丙酮加氢法工艺具有流程简单,污染程度低等优势,因而受到广泛关注。

目前,国内外对丙酮加氢法制备异丙醇生产过程的优化性研究主要集中在以下几个方面:新型高效催化剂研发、反应器设计与优化、流程优化控制与节能。对反应体系的优化主要依赖催化剂的研究与进步,目前丙酮加氢均相催化剂主要为铱、钌络合物等,非均相催化剂主要集中在雷尼镍、Ni/Al2O3、Ni/SiO2、Ni/MgO以及NiMg-Al层状双氢氧化物等[2]。此外,在反应器层面对丙酮加氢过程进行优化,如Zhou等[3]通过CFD计算模拟了丙酮在装填球形催化剂颗粒的固定床反应器中的加氢反应,研究了入口气体速度及颗粒直径等对加氢反应的影响。Peng等[4]通过CFD计算模拟了颗粒内和流化床区域的传热及传质特性,考察了结构参数对丙酮转化率和异丙醇选择性的影响,为从反应器设计角度强化丙酮加氢反应提供了思路。除催化剂与反应器优化之外,一些学者还从流程角度优化丙酮加氢生产异丙醇过程,如何芳等[5]通过 Aspen Plus 软件建立反应、精馏工段流程,模拟优化了工艺流程和参数。吕燕根等[6]采用Aspen Plus软件对丙酮加氢生产异丙醇全流程进行模拟,对进料位置、回流比、理论板数等操作参数进行优化,并采用AspenEDR进行换热网络设计,经调优后使总能耗降低12.7%。由此可见,仅在原有流程内进行换热网络设计的节能效果是有限的。在石油化工生产中,精馏是使用范围最广的高能耗分离技术,其能耗大约占整个工艺过程总能耗的65%[7-8]。为了获得更为显著的节能效果, Li等[9]使用Aspen Plus对现有丙酮加氢制异丙醇全流程进行模拟,在此基础上通过采用双效精馏和热泵精馏对工艺流程进行改进和优化后,能耗、碳排放分别降低36.73%、40%,满足“中国制造2025”的要求。因此,在对催化剂、反应器进行优化的基础上保证了产品收率及纯度之后,工艺流程的整体性节能优化就显得非常重要。

本文在模拟计算基础上对该工艺的异丙醇分离精制部分提出5种节能改造方案,即双效精馏、塔间热泵精馏、双塔联合热泵方案、双塔+脱轻塔热耦合方案和隔壁塔精馏方案,根据模拟结果对比5种流程的优缺点,提出生产不同纯度的主产品异丙醇与副产品甲基异丁基酮的流程改造方案,在保证产品纯度的同时,降低能耗,节约投资,为后续工艺改造提供方向性指导。

1 原丙酮加氢工艺分析

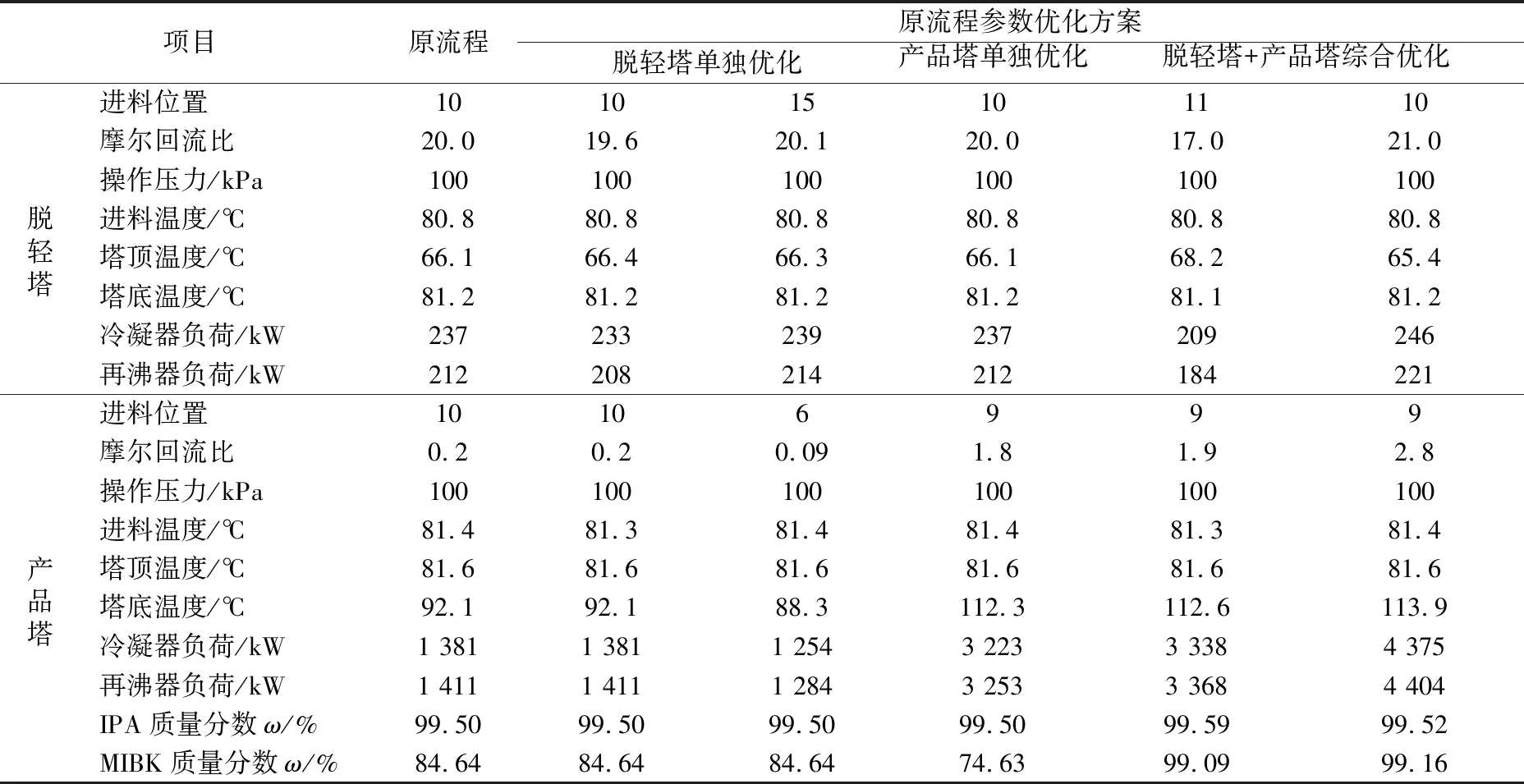

某化工厂丙酮加氢生产异丙醇工艺流程如图1所示。原料丙酮经汽化后与氢气混合,进入加氢反应器后反应生成主产物异丙醇(IPA)及副产物甲基异丁基酮(MIBK),反应产物被冷却后进入气液分离器回收未反应氢气,液相产物进入精馏工段,依次经脱轻塔、产品塔,从产品塔塔顶分离出丙酮、IPA(ω=99.5%),塔底分离出MIBK(ω=85%)。利用Aspen Plus软件对现有操作条件下的工艺进行模拟,结果见表1和表2。

图1 现有丙酮加氢工艺流程

表2 原流程的操作条件模拟计算结果

以主产品IPA、副产品MIBK的纯度及能耗为优化目标,对由脱轻塔、产品塔构成的精馏系统进行优化的方式主要有两种:参数优化与结构优化。首先,考虑在不改动原流程结构的基础上进行参数优化。由于在目前操作条件下,副产物MIBK中含有大量IPA,未达到工业用MIBK的化学纯要求(ω=99.0%)[10]。由于MIBK的附加值较高,因此考虑通过优化精馏塔的参数,将产品塔塔底MIBK的质量分数提升至99.0%以上,以增加产品收益。

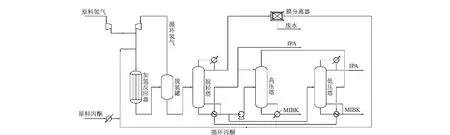

分别对脱轻塔和产品塔进行单独优化以及综合优化,结果见表3,从中分析可得如下结论:

表3 3种参数优化方案模拟计算结果

(1)IPA产品纯度同时受脱轻塔和产品塔的操作参数影响,但主要受制于脱轻塔的分离效果。MIBK在该分离体系中属于重组分,单独优化脱轻塔操作参数对其纯度影响不大, 而产品塔回流比对其纯度影响较大。

(2)根据产品塔单独优化结果可知,若仅控制IPA纯度,对MIBK没有纯度要求,产品塔的回流比可低至0.09,此时两塔总负荷最低,冷凝器、再沸器总负荷比未优化的原流程低,但缺点是MIBK纯度降低;反之,若使IPA纯度满足要求的同时,还要保证MIBK的纯度,则需要调整产品塔的回流比,但能耗将大幅增加。若要求ω(MIBK)≥99.0%,则此时相对于能耗最低的方案,总能耗将增加131.8%;若要求ω(MIBK)≥99.5%,则此时相对于能耗最低的方案,总能耗将增加372.4%。

(3)由综合优化可得结论,在同时保证ω(IPA)≥99.5%且ω(MIBK)≥99.0%的条件下,增大产品塔回流比可减小脱轻塔回流比,但产品塔负荷增加,这是由于脱轻塔塔顶采出量远小于产品塔,在回流比变化幅度相同时,产品塔负荷变化更大。

(4)增加能耗可提升MIBK产品质量,但是该装置主要生产IPA,追求MIBK的高纯度反而减少经济效益,故综合考虑,推荐ω(IPA)≥99.5%,ω(MIBK)≥99.0%的生产方案。

(5)在原装置基础上,通过调整操作参数,能耗最低可降至2 987 kW。除调整操作参数外,还可考虑对结构参数进行优化,即进行流程改造。本文提出双效精馏、塔间热泵精馏、双塔联合热泵方案、双塔+脱轻塔热耦合方案和隔壁塔精馏5种方案,继续对装置可能存在的能耗最低方案进行探究。

2 改造方案研究

2.1 “双效精馏”方案与“塔间热泵”方案

近年来,多效精馏作为一种有效的节能措施,越来越受到重视。多效精馏采用多塔代替单塔的方式,有效利用各个塔之间的能位级别差,使能位较低的塔能够回收能位较高塔的能量[11]。然而,并不是效数越多越好,随着效数增多,设备投资也在增加,故常使用双效或三效精馏。双效精馏将高压塔塔顶蒸汽作为低压塔再沸器的热源,从而降低精馏过程的能耗[12-13]。本文将产品塔设为高压塔,提高塔顶蒸汽的品位,为脱轻塔再沸器提供热量。其余流程结构不变,改造后流程如图2所示。

图2 双效精馏方案流程

此外,热泵精馏也是化工生产中常用的节能技术之一,传统热泵精馏是利用同一个塔的塔顶蒸汽与塔底釜液的冷热交换而实现能量的回收利用[14]。前面提及的双效精馏方案,通过增加产品塔操作压力,使得塔顶蒸汽可作为脱轻塔的再沸器热源,从而达到节能降耗的目的,但产品塔的操作压力升高,其再沸器的耗能也随之增加,可能使总能耗增加。针对这一问题,本文结合传统热泵精馏的思想,提出塔间热泵方案,即采用压缩机单独将产品塔的塔顶蒸汽增压升温后在脱轻塔再沸器中冷凝放热,然后部分返回塔顶作为回流。改造后的流程如图3所示。

图3 塔间热泵方案流程

本文分别采用双效精馏和塔间热泵精馏方案,基于两种目标对该精馏流程进行优化改造,模拟结果见表4,分析比较后可得以下结论:

表4 双效精馏方案和塔间热泵精馏方案模拟结果

(1)当优化目标函数为仅要求ω(IPA)%≥99.5%且使能耗最低时:相比于原流程,双效精馏和塔间热泵精馏方案均表现出较好的节能潜力,双效精馏方案可节能15.7%,塔间热泵精馏可节能22.7%,故塔间热泵精馏能耗更低。

(2)当优化目标函数为同时要求ω(IPA)%≥99.5%与ω(MIBK)%≥99.0%,并使能耗最小时:通过参数优化,提升MIBK纯度后,两种方案能耗均有所增加,双效精馏增加69.1%,塔间热泵精馏增加178.1%,显而易见,当提升MIBK纯度时,双效精馏在节能方面更具有优势。

上述结果可以解释为:因该体系为压力敏感体系,压力升高,IPA-MIBK体系的相对挥发度增大。双效精馏中,提高产品塔操作压力,分离更容易,所需回流比更小,可以抵消一部分由于压力升高而增加的能耗。而塔间热泵方案的节能潜力受到脱轻塔再沸器负荷的限制,无法抵消因产品要求提高而增加的能耗。两种方案在产品要求不同时,表现出不同的节能潜力,上述结果可为实际生产提供参考。

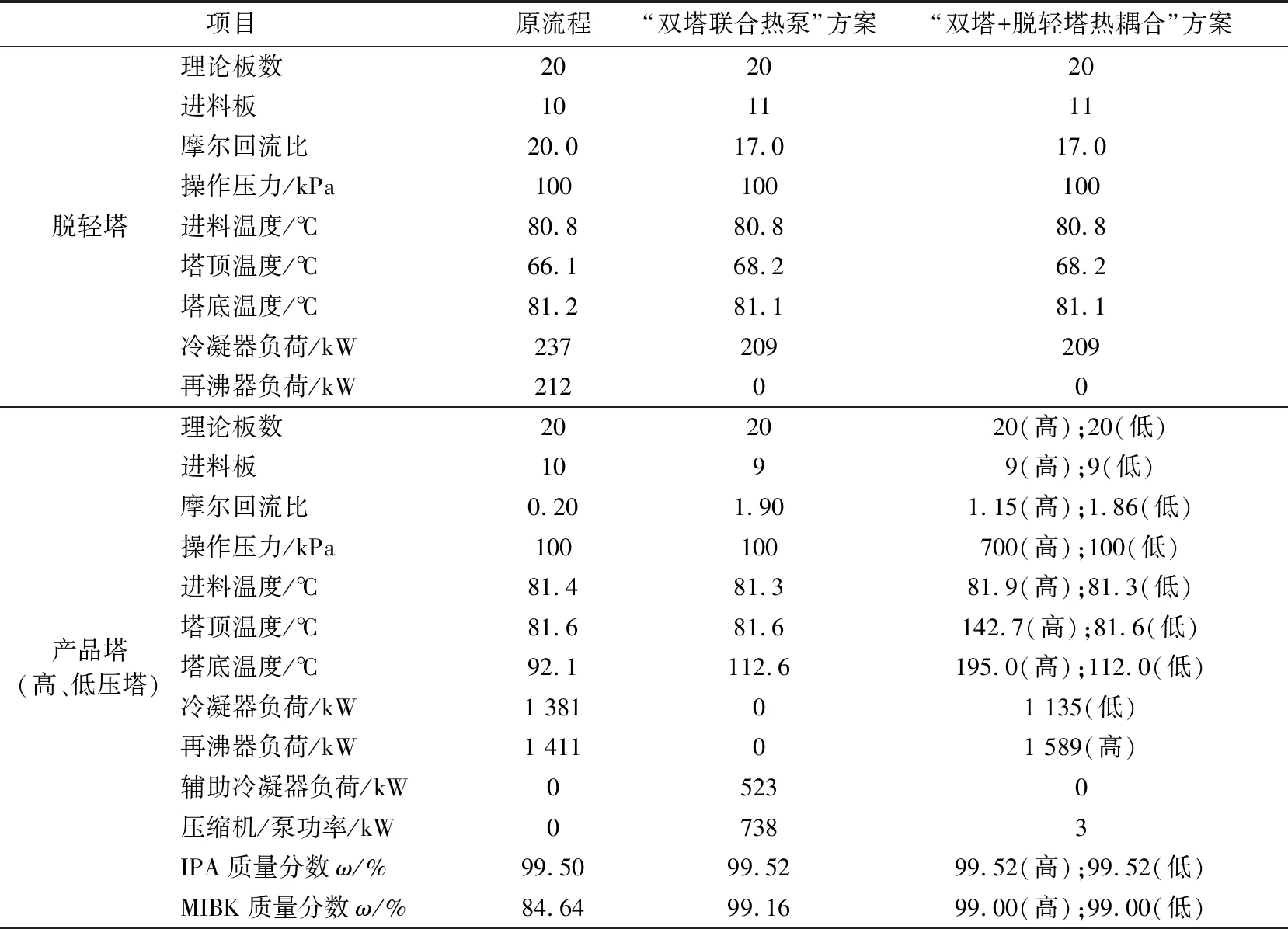

2.2 “双塔联合热泵”方案与“双塔+脱轻塔热耦合”方案

前已述及,在提高MIBK纯度之后,塔间热泵方案节能潜力不如双效精馏方案,但本文作者认为塔间热泵方案尚有改进空间,故进而在塔间热泵方案基础上提出双塔联合热泵方案:将产品塔设计为热泵精馏塔,通过压缩机提高塔顶蒸汽温位,为再沸器提供热源。此处与常规热泵精馏不同的是,该方案塔顶蒸汽与釜液换热后,继续为脱轻塔再沸器提供热源,通过调节压缩比,使其在满足传热温差的同时,使压缩机功率最小,其工艺流程如图4所示。

图4 双塔联合热泵方案

此外,Luyben等在文献[15]中提及一种双塔热耦合精馏技术:将进料分为两股,一股进入高压塔,一股进入低压塔,通过调节两股进料流量比,使高压塔冷凝器负荷等于低压塔再沸器负荷,从而达到双塔体系“净”操作。受其启发,本文结合双效精馏方案,提出“双塔+脱轻塔热耦合”方案,即采用高、低压塔代替产品塔,将原本进入产品塔的物流分为两股,通过调节流量比,使高压塔冷凝器负荷等于低压塔与脱轻塔再沸器负荷之和,同时,在保证合理的传热温差条件下,以精馏系统总负荷最小为目标,优化高、低压塔操作压力,其工艺流程如图5所示。由于高低压塔同时采出产品,该方案还具有产品方案的灵活性,在保证IPA纯度的同时,可按不同比例生产质量分数为99.0%、99.5%的MIBK。

图5 “双塔+脱轻塔热耦合”方案流程

上述两种方案的优化模拟结果列于表5,与表4对比可知,“双塔联合热泵”方案和“双塔+脱轻塔热耦合”方案的节能效果均较为显著。当同时要求ω(IPA)≥99.5%和ω(MIBK)≥99.0%时,表4中的方案能耗最低值为4 620 kW,而“双塔联合热泵”方案为1 470 kW,相比之下降低了68.2%;“双塔+脱轻塔热耦合”方案为2 936 kW,相比之下降低了36.5%。

表5 “双塔联合热泵”方案和“双塔+脱轻塔热耦合”方案模拟结果

若仅从能耗和设备投资考虑,“双塔联合热泵”方案为最佳选择。该方案68.2%节能的幅度的要求条件仅为增加一个压缩机和一个辅助冷凝器。而“双塔+脱轻塔热耦合”方案需增加一个塔和一个换热器,但节能效果却减半。然而,“双塔+脱轻塔热耦合”方案并非完全无优势,产品分别从高、低压塔采出的特点,使其可以通过分别调节两塔参数,构建不同的产品方案。

2.3 隔壁塔方案

隔壁塔作为节能技术研究的热点之一,在化工领域得到极大关注。对于传统的三元混合物分离,若采用简单塔分离序列,至少需要2个精馏塔才能使其得到有效分离,若采用隔壁塔,单塔就能完成分离任务。隔壁塔是在精馏塔中增设一个垂直的隔板,将塔内部分成预分馏塔和主塔,从而可以减少中间组分的返混而大幅提高过程的热力学效率,减少设备数目及投资,并同时得到高纯度产品[16]。

本研究关注的丙酮加氢装置中进入精馏工段的物流组成虽不止3个,但主要任务是实现丙酮、IPA、MIBK的分离,且除中间组分IPA作为产品外,对其余两组分的纯度要求不高,故该体系符合隔壁塔应用要求。本文对隔壁塔应用于该分离流程的可行性及节能效果进行了研究,改造后的流程如图6所示。

图6 隔壁塔方案流程

隔壁塔的理论塔板数为48块,隔板位于第10~21块塔板,IPA产品从第20块塔板采出,其余参数及模拟结果见表6。由模拟结果可知,隔壁塔方案在产品要求与原流程相同时,能耗降低了11.8%,同时,由于该方案是用一个隔壁塔代替两个普通精馏塔,从而可省却一个精馏塔与一个换热器,将大大减少设备投资。在对隔壁塔优化的过程中发现,产品质量对汽相分配比(进入副塔的蒸汽质量与进入主塔蒸汽质量之比[17])非常灵敏,仅需微调汽相分配比,高附加值副产物MIBK的纯度便可显著提升,达到工业用甲基异丁基酮[4]合格品的要求,且能耗几乎不会增加。

表6 隔壁塔方案模拟结果

3 结束语

(1)对丙酮加氢生产异丙醇装置中由脱轻塔、产品塔构成的精馏系统,通过塔参数优化可在保持原产品纯度的条件下降低其能耗,但效果不明显。当仅通过优化参数提升产品纯度时,能耗至少会增加两倍。因此单纯的参数优化无法解决产品纯度提升时的节能降耗问题,需对原流程进行结构优化。

(2)提出了双效精馏和塔间热泵精馏两种不同的回收塔顶蒸汽热量的方案,经模拟分析,相比于原流程,两种方案均表现出较好的节能潜力。

(3)在双效精馏和塔间热泵精馏基础上,本文继续分析并提出了“双塔联合热泵”方案和“双塔+脱轻塔热耦合”方案,节能效果显著。其中,“双塔+脱轻塔热耦合”方案还可同时联产甲基异丁基酮,且产品方案灵活,装置生产弹性好。

(4)提出了由一个隔壁塔代替两个常规精馏塔的方案,从而在一个精馏塔内同时完成3个组分的分离任务,模拟结果显示,该方案具有一定的节能效果,且设备投资较低。

(5)提出的不同方案各有特点,其中,双塔联合热泵方案能耗最低,但设备数量较多;“双塔+脱轻塔热耦合”方案对产品结构的调整最灵活;隔壁塔方案主要优势体现在设备投资的显著降低。