油气管道用埋弧增材三通的性能研究

2023-12-06陈越峰高琦吉玲康胡美娟王俊杨耀彬田野陈翠翠

陈越峰,高琦,吉玲康,胡美娟,王俊,杨耀彬,田野,陈翠翠

(1.石油管材及装备材料服役行为与结构安全国家重点实验室,陕西 西安 710077; 2.中国石油集团 工程材料研究院有限公司,陕西 西安 710077; 3.国家管网集团 西部管道有限责任公司,新疆 乌鲁木齐 830013)

引言

中俄东线作为我国一条重要的能源大动脉,是我国四大油气战略通道的重要组成部分,对于保障我国能源战略安全有至关重要的作用。中俄东线的天然气年输量为3.8×1010m3,设计压力为12 MPa。管线北起黑龙江黑河市,南至上海市,途径东北严寒地带,部分地段最低温度为-48 ℃,所以针对严寒地区站场地面工程所用的管材管件设计温度为-45 ℃[1]。因此低温管件的性能稳定对于高压大输量输气管道的安全运行十分重要。

在油气长输管道工程中,三通常用于管道的分支处,是油气输送管道工程中重要而且用量较大的管件。三通作为输气管线中的“桥梁”,在站场、阀室及压气站中广泛应用[1]。三通质量的优劣与承载能力的高低将直接影响到整个管道系统的完整性及安全运行[2]。现有热拔三通的设备能力很难满足设计标准的壁厚要求,生产过程中的多次高温热处理,造成三通不同部位的组织和性能差异,存在潜在的脆性失稳开裂风险。

油气管道用三通具有规格尺寸大的特点,电弧增材技术沉积速率高、制造成本低和加工自由度高,并且无各向异性[3-5],是油气管道用三通的十分适合的增材制造方式。本研究团队选用效率比较高的埋弧增材制造方法,成功制造出大尺寸厚壁三通。增材三通不同部位、不同方向和厚度的力学性能相对均匀一致,优良的综合性能满足现有的标准要求。埋弧增材在定制化小批量、特殊环境和特殊用途石油管/管件/装备构件的制造上具有极大的推广和应用前景。

目前对于埋弧增材的研究仅限于实验室的工艺研究,实验室制备的埋弧增材试样尺寸较小,均为各向同性,但仅为一个位置不同方向的性能对比,国内外尚无文献报道大尺寸厚壁埋弧增材的实物产品[3-6]。埋弧增材工艺对大尺寸实物产品不同位置和不同方向的厚壁三通的微观组织、力学性能的影响尚不清楚。本团队采用埋弧增材制造方法制备了尺寸规格为Φ1 219 mm×55 mm的油气管道用低温厚壁三通实物产品,并顺利通过中国石油和石油化工设备工业协会的产品鉴定。本文针对埋弧增材制造的大尺寸厚壁三通中不同位置和不同方向性能的均一性开展研究,进而揭示埋弧增材过程中厚壁三通的微观组织和力学性能的变化规律。

1 试样制备与试验方法

1.1 试样制备

增材三通所用焊丝直径为Φ4.0 mm,化学成分见表1。所选用的焊剂为GXL-125,规格为10~60目。

增材三通的工艺参数:焊接电源为Aristo 1000,电压为32 V,电流为575 A,行走速度为750 mm/min,增材三通的每一层由7~8道扫描方向相同、道间间距为6~10 mm的焊道组成,相邻两层的行走方向相反,按照三通模型生成的打印路径经过埋弧增材制造得到增材三通。最终得到规格尺寸为Φ1 219 mm×55 mm的埋弧增材三通,平均每层高度约为2.3 mm。依据标准NB/T 47013.4—2015和NB/T 47013.3—2015对增材三通进行磁粉检测和超声检测,经磁粉检测、常规超声检测、超相控阵声检测未发现超标缺陷。

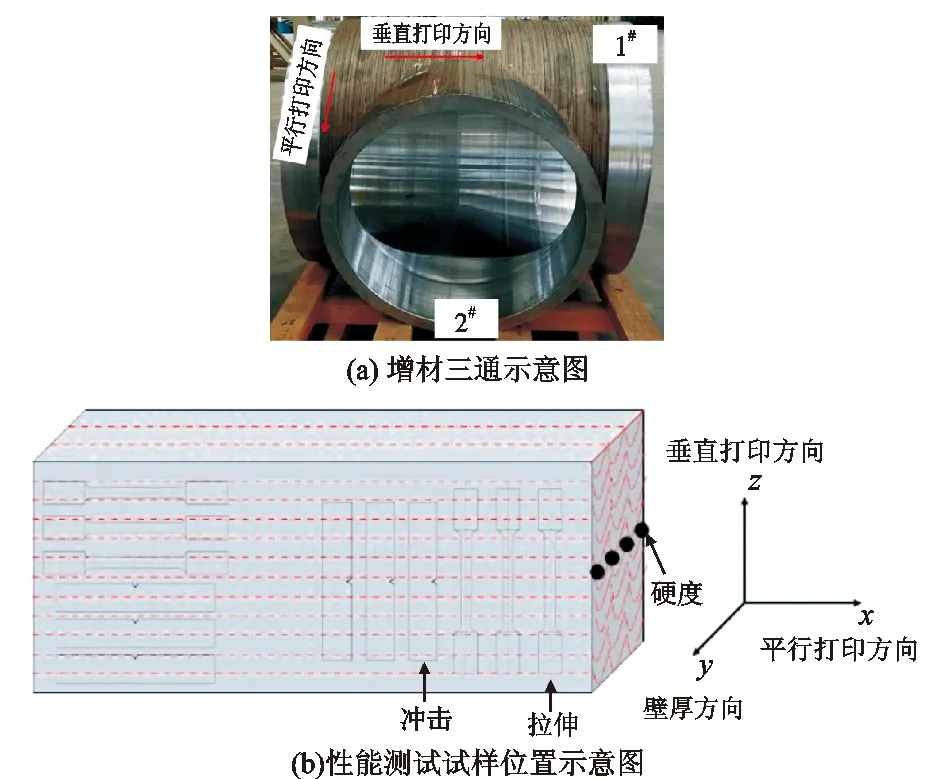

增材三通、取样位置和取样方向如图1所示。其中x方向为平行打印方向,y方向为壁厚方向,z方向为垂直打印方向。

图1 增材三通和试样位置示意图

1.2 试验方法

增材三通的力学性能测试取样位置如图1(b)所示。其中拉伸试验采用棒状试样,试样取自于图1(a)中1#和2#位置的壁厚中心处,每个位置处沿垂直打印方向和平行打印方向各取3个拉伸试样,尺寸如图2(a)所示;采用UTM5305万能试验机在室温环境下进行拉伸性能测试,试验标准为GB/T 228.1—2021。夏比冲击试样采用V型缺口试样,试样取自于图1(a)中1#和2#位置的壁厚中心处,每个位置处沿平行打印方向和垂直打印方向各取3个夏比冲击试样,试样尺寸如图2(b)所示;采用PIT752D-2冲击试验机测试试样-45 ℃的冲击韧性,试验标准为GB/T 229—2020。采用ZEISS扫描电镜(SEM)对拉伸试样和冲击试样进行断口分析。硬度试样取自1#和2#处,试样为全壁厚试样,试样的测试面为图1(b)中的y-z平面。采用KB30BVZ-FA维氏硬度计进行硬度测试,加载载荷为10 kg,加载时间为15 s,试验标准为GB/T 4340.1—2009,相邻两个硬度压痕的间距为1.5 mm,在y、z方向各测3排硬度,相邻两排硬度测试点间距为2.5 mm。

图2 试样尺寸

在增材三通1#位置取金相试样,观察面为y-z平面,对观察面进行磨抛,然后使用浓度为2%的硝酸酒精溶液对抛光后的观察面进行腐蚀,再使用光学显微镜对腐蚀后的试样进行微观组织观察。在增材三通1#位置取电子背散射衍射技术分析(EBSD)试样,测试面为x-y、x-z和y-z平面,对测试面进行打磨和机械抛光,然后进行振动抛光消除机械抛光过程形成的应力。利用ZEISS扫描电镜中的Aztec采集系统对试样进行EBSD测试,扫描步长为0.4 μm,采用Aztec Crystal软件对EBSD数据进行处理分析。

2 试验结果

2.1 微观组织

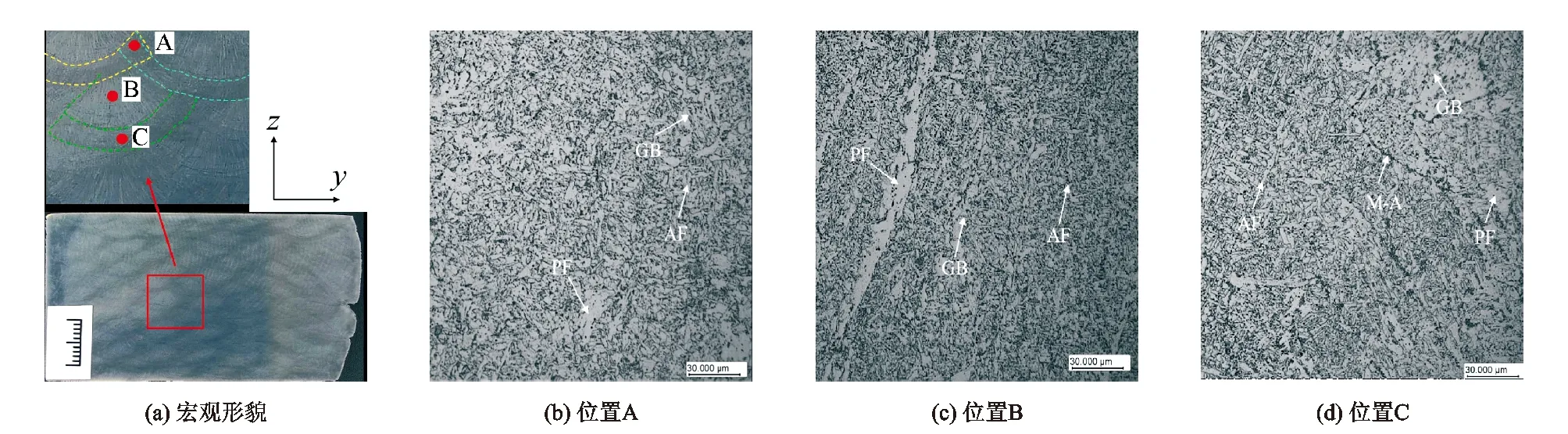

增材制造三通制造过程本质是多层多道焊,焊缝与热影响区交叉重叠,很难对其每个区域进行精准区分,选取A、B、C位置对其金相显微组织进行观察分析,如图3所示。图3为增材三通y-z平面的宏观形貌和金相显微组织,图3(a)为y-z平面的宏观形貌,图3(b)~(d)为y-z平面中部分位置的金相显微组织。从图3(a)的宏观形貌可知,埋弧增材工艺制造的三通无明显的焊接缺陷。图3(b)为(a)中两个焊道搭接位置A处的金相显微组织,该位置主要由针状铁素体(AF)、粒状贝氏体(GB)和多边形铁素体(PF)组成。由于原焊道内较粗的AF经过下一道焊接热循环的作用,温度快速升高到Ac3以上[6-7],迅速冷却至较低温度,相当于经历一次正火热处理;然后后续的焊接热循环继续作用在位置A处,相当于回火处理,埋弧增材工艺最终导致此处晶粒尺寸比较细小,细小的AF数量较多。

图3 y-z平面宏观形貌和显微组织

图3(c)为(a)中焊道内部位置B处的金相显微组织,该部分主要由针状铁素体(AF)、多边形铁素体(PF)和粒状贝氏体(GB)组成。后续焊接热循环对该位置的作用,使该位置处的温度快速升温至Ac1~Ac3[7],原始组织中的AF发生部分相变,PF数量增多。图3(d)为(a)中焊道边缘的位置C处的金相显微组织,该部分主要由针状铁素体(AF)、多边形铁素体(PF)、粒状贝氏体(GB)和少量马奥岛(M-A)组成。后续焊接热循环对该位置的作用,使该位置处的温度处于Ac1以下[7],相当于回火处理,所以保留非常明显的AF组织,并且还存在一定量的M-A。在增材过程中形成的细长的晶内针状铁素体在多次热输入作用下,转变为尺寸较短的针状铁素体、多边形铁素体和粒状贝氏体。

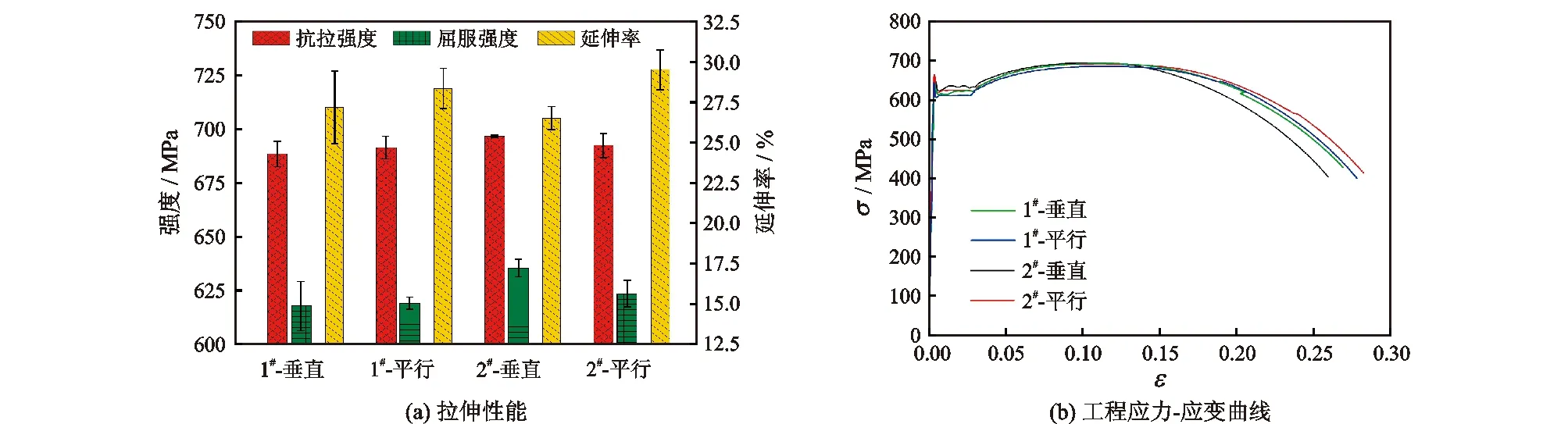

2.2 拉伸性能

图4所示为垂直打印方向和平行打印方向拉伸试样的拉伸性能。由图4 (a)和(b)可知,1#和2#位置的垂直和平行打印方向试样在抗拉强度、屈服强度和延伸率方面基本无明显差别。1#位置的垂直和平行打印方向的平均屈服强度分别为617.67 MPa和619.00 MPa,平均抗拉强度分别为688.33 MPa和691.33 MPa,平均延伸率分别为27.17%和28.33%。1#位置不同方向上的平均屈服强度和平均抗拉强度基本无差异。2#位置的垂直和平行打印方向的平均屈服强度分别为635.33 MPa和623.33 MPa,相差12 MPa;平均抗拉强度分别为696.67 MPa和692.33 MPa,基本无差别;平均延伸率分别为26.50%和29.50%。增材三通在垂直打印方向上,1#位置和2#位置的平均屈服强度相差17.66 MPa,约为2.86%;平均抗拉强度相差8.34 MPa,约为1.21%。增材三通在平行打印方向上,1#位置和2#位置的平均屈服强度相差4.33 MPa,约为0.70%;平均抗拉强度相差1 MPa,约为0.14%。拉伸试验结果表明增材三通无论是在1#位置的垂直和平行打印方向还是2#位置的垂直和平行打印方向强度值和延伸率无明显差别,可见增材三通在各个位置和方向的拉伸性能具有各向同性。

图4 增材三通拉伸性能

2.3 夏比冲击韧性

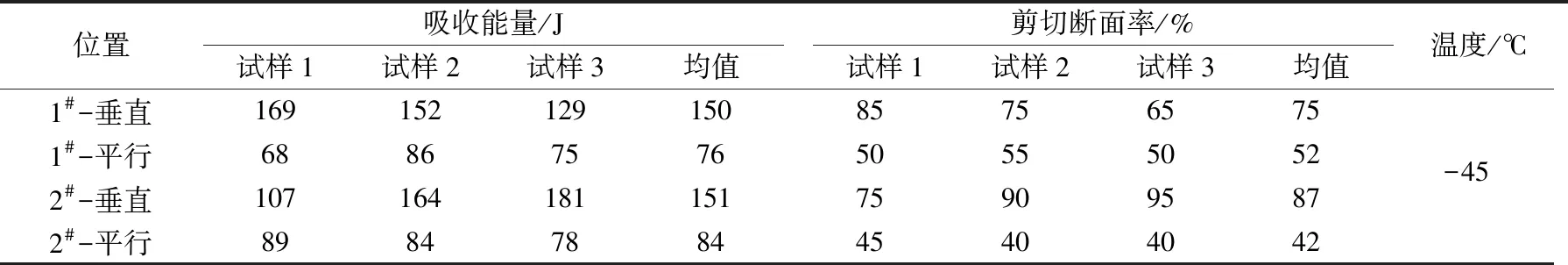

表2为1#和2#位置的垂直和平行打印方向冲击试样在-45 ℃下的夏比冲击韧性,依照GB/T 229—2020对冲击断口的剪切断面率进行评定。1#和2#位置在垂直打印方向的平均冲击吸收能量分别为150 J和151 J,冲击断口的平均剪切断面率分别为75%和87%;而1#和2#位置在平行打印方向的平均冲击吸收能量分别为76 J和84 J,冲击断口的平均剪切断面率分别为52%和42%。冲击结果表明使用该材料和增材工艺制造的增材三通在不同位置相同方向上冲击韧性相一致,但垂直和平行打印方向上冲击吸收能量存在约70 J的差值,增材三通的冲击韧性在垂直和平行打印方向上存在各向异性。

表2 -45 ℃下增材三通的冲击吸收能量

2.4 显微硬度

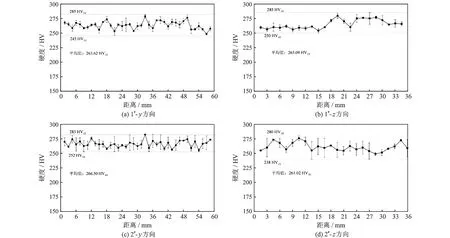

增材三通1#和2#位置y-z平面全壁厚试样在y(壁厚)方向和z(垂直打印)方向的维氏硬度分布图如图5所示,图中各点硬度值为该位置3个不同压痕点的平均值。图5(a)和(c)分别为1#和2#位置y方向的全壁厚维氏硬度分布情况,平均硬度值分别为263.62 HV10和266.50 HV10;图5(b)和(d)分别为1#和2#位置z方向的维氏硬度分布情况,平均硬度值分别为265.09 HV10和261.02 HV10。硬度在1#和2#位置的壁厚方向和垂直打印方向均存在一定的波动,1#位置的y和z方向上的波动范围分别约为±20 HV10和±17.5 HV10,2#位置的y和z方向上的波动范围分别约为±15.5 HV10和±21 HV10,硬度波动范围变化不大。表明增材三通不同位置和不同方向上的硬度不存在各向异性。

图5 增材三通维氏硬度分布

3 分析与讨论

3.1 断口分析

利用扫描电镜对拉伸断口和冲击断口形貌进行观察和分析,进一步确定试样的断裂形式,断口形貌如图6所示。图6(a)和(b)分别为垂直和平行打印方向拉伸断口形貌,拉伸试样断裂形式为韧性断裂,断口主要由等轴韧窝组成。图6(c)和(d)分别为垂直和平行打印方向冲击断口形貌, 垂直打印方向冲击试样的断口中存在约60%的韧性断裂和40%的脆性断裂,韧性断裂部分的等轴韧窝呈现比较浅的小而密集形态,脆性断裂表现为扇形花样的解理断裂,所以表现出相对较高的冲击韧性;而平行打印方向冲击试样的断口主要以扇形花样的解理断裂为主,表现为比较低的冲击韧性。

3.2 EBSD分析

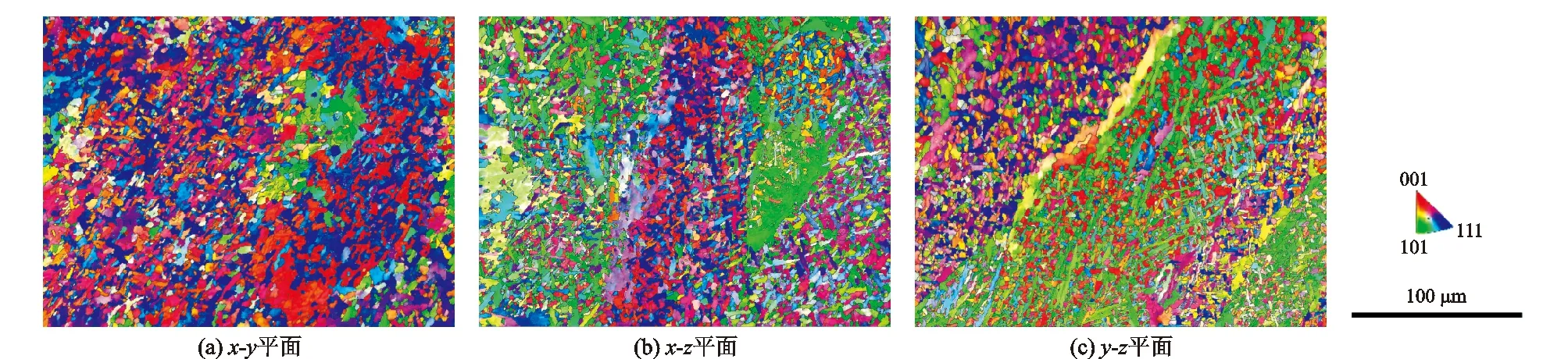

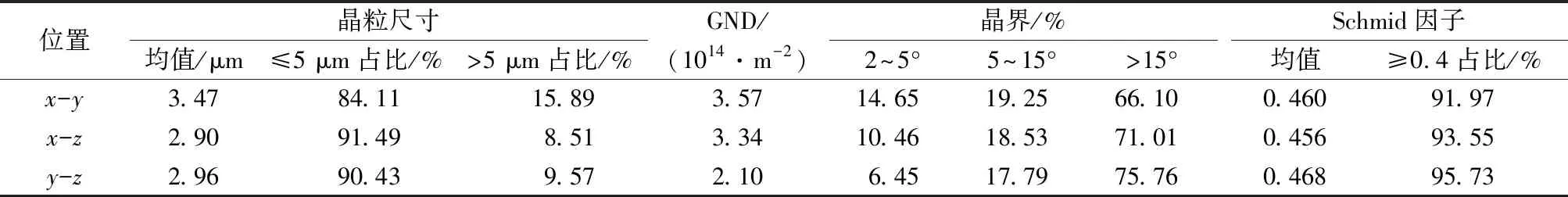

图7(a)~(c)分别为x-y、x-z和y-z平面的IPF图。其中x-y平面主要以〈111〉的晶粒为主,〈001〉和〈101〉的晶粒数量较少;x-z平面中〈101〉的晶粒数量相对较多,〈001〉和〈111〉的晶粒数量相对较少,〈001〉和〈111〉的晶粒数量基本相同;y-z平面〈111〉、〈001〉和〈101〉的晶粒数量基本相同,分布均匀。x-y平面上的平均晶粒尺寸(3.47 μm)大于x-z平面(2.90 μm)和y-z平面(2.96 μm),x-z和y-z平面的平均晶粒尺寸基本相同,大尺寸晶粒(>5 μm)和小尺寸晶粒(≤5 μm)占比见表3。表明增材制造的三通晶粒尺寸比较细小,晶粒得到有效控制,3个方向的晶粒尺寸相差较小。

图7 增材三通EBSD-IPF图

表3 增材三通EBSD结果

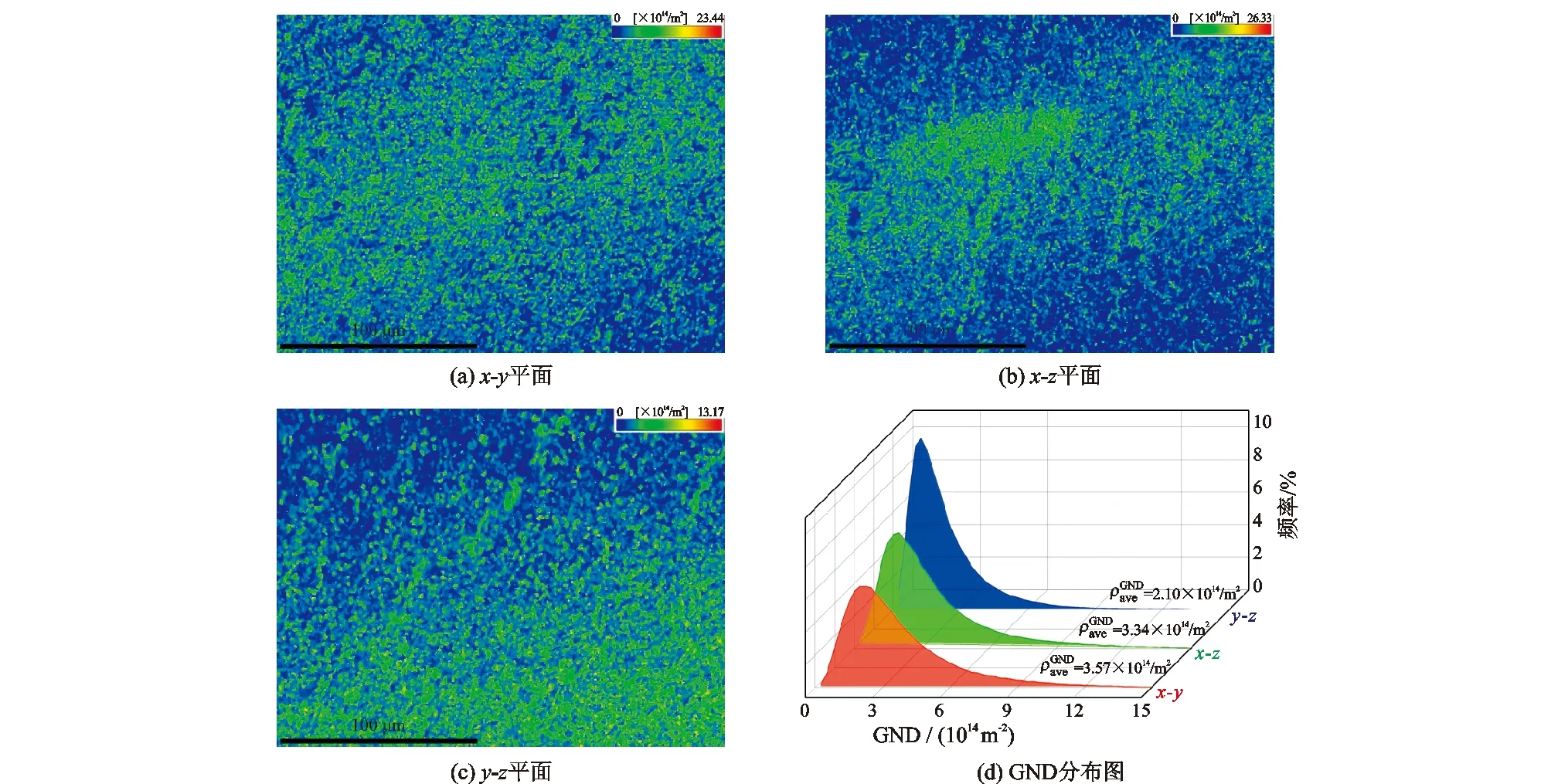

图8(a)~(d)分别为x-y、x-z、y-z平面GND(Geometrically Necessary Dislocations,几何必须位错密度)分布图和直方图。x-y、x-z和y-z平面的位错密度依次降低,分别为3.57×1014/m2、3.34×1014/m2和2.10×1014/m2。x-z平面的位错分布相对集中,y-z平面次之,x-y平面的位错分布相对均匀。在变形过程中,位错之间相互反应,位错受到阻碍不断塞积,材料中的溶质原子、第二相等都会阻碍位错运动。所以位错密度越大,金属抵抗塑性变形的能力就越大,材料的强度越高。

图8 增材三通EBSD-GND分布图

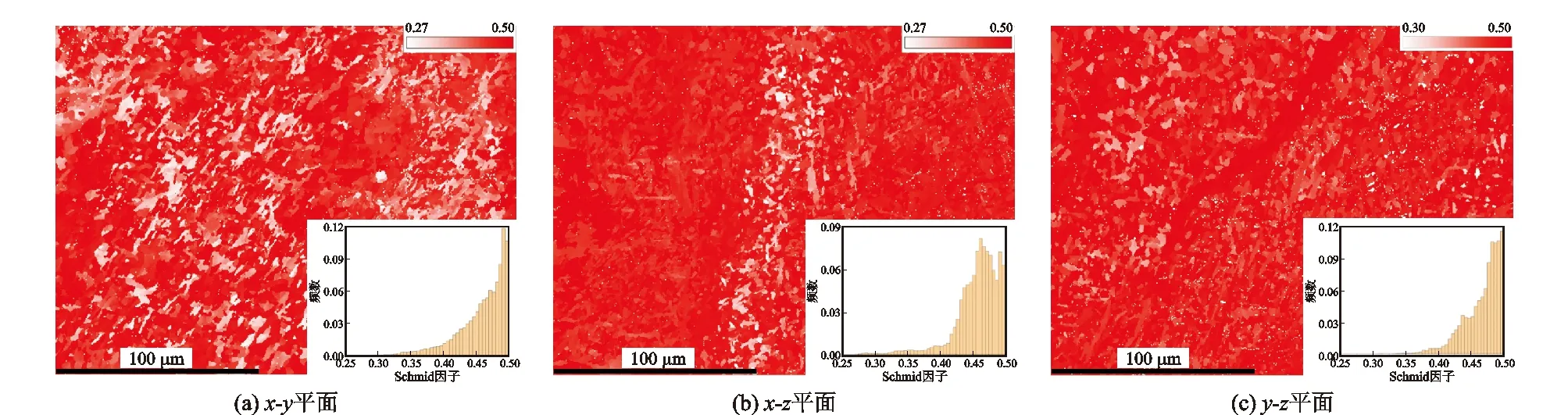

图9(a)~(c)分别为x-y、x-z、y-z平面Schmid因子分布图,x-y、x-z和y-z平面的平均Schmid因子分别为0.460、0.456和0.468。通常认为Schmid因子≥0.4的晶粒为软取向晶粒,在变形过程中容易发生塑性变形,表现为较高的塑韧性[8],由表3可见,x-y、x-z和y-z平面中软取向晶粒占比分别为91.97%、93.55%和95.73%。结合图4的拉伸性能和应力-应变曲线,可知x-y、x-z和y-z平面的软取向晶粒含量很高,增材三通不同部位和不同取向的延伸率比较高,并且十分接近,拉伸试样断口形貌以韧窝断裂为主。

图9 增材三通EBSD-Schmid因子分布图

图10(a)~(c)分别为x-y、x-z、y-z平面大小角度晶界分布图,其中x-y、x-z和y-z平面中的2~5°、5~15°和>15°的晶界占比见表3。其中大角度晶界(>15°)占比最高的为y-z平面,75.76%;其次为x-z平面,71.01%;x-y平面最少,66.10%。在冲击载荷的作用下,大角度晶界占比增加,在裂纹扩展过程中可以阻碍裂纹的扩展,改变裂纹扩展路径,消耗大量能量。所以大角度晶界的增加,可以有效提高冲击韧性。y-z平面和x-y平面的大角度晶界有效阻碍垂直打印方向上冲击试样的裂纹扩展,而x-z平面和x-y平面大角度晶界有效阻碍平行打印方向上冲击试样的裂纹扩展。

图10 增材三通EBSD-晶界图

金属材料的强度通常受固溶强化、细晶强化、位错强化和析出强度等强化作用相互影响。由图4知,增材三通垂直打印方向的平均屈服强度为626.50 MPa,平行打印方向的平均屈服强度为621.17 MPa。

屈服强度通常由以上几种强化机理共同作用,屈服强度可以依据

σys=σo+σss+σgs+σρ+σother

(1)

计算各种强化机理对屈服强度的贡献[9-13]。其中:σys为增材三通不同方向的屈服强度;σo为晶格摩擦力,48 MPa[12];σss为固溶强化,主要来自于固溶在铁素体基体中的C、N、Mn、Si、P、Mo、Ti、V和Cr等元素对强度的贡献,如下式所示[10]:

σss=4 750wc+3 750wN+37wMn+83wSi+470wP+11wMo+80.5wTi+2.9wV-30wCr。

(2)

σgs为细晶强化,根据Hall-Petch公式,计算增材三通不同方向试样的晶粒尺寸对屈服强度的贡献:

(3)

式中:ky为常数,数值为17.4 MPa·mm1/2;d为平均晶粒尺寸,cm[10,14]。

σρ为位错强化。当材料发生变形,位错在滑移过程中产生大量的割阶和扭折;位错之间发生反应,生成大量的固定位错,大量位错缠结形成亚晶界,阻碍位错的运动;先发生塑性变形的晶粒要受到周围晶粒的制约,晶粒间的变形是一个协调变形的过程,使变形的阻力增大。根据

(4)

计算位错对屈服强度的贡献。式中:α值为0.435;M为平均泰勒因子;μ为剪切模量,数值8.3×104MPa;b为伯氏矢量,数值0.248×10-7cm;ρ为位错密度,cm-2[10,14]。

σother为其他难以量化的强化机理对屈服强度的贡献,包括增材三通的析出强化、增材过程中形成的不同类型的基体组织等对强度的贡献。根据式(1)和屈服强度的实测值,可估算σother的贡献。

根据式(1)~(4),结合表3的EBSD结果,可以得出各种强化机理对垂直和平行打印方向拉伸试样屈服强度的贡献占比,结果如图11和表4所示。

图11 增材三通屈服强度组成

根据图11和表4中各种强化机理的贡献可知,细晶强化在垂直和平行试样中的贡献占比分别为47.14%和51.48%,位错强化占比分别为22.74%和17.59%。由于在增材过程中增材工艺的控制,使得增材三通具有较细的晶粒尺寸,为增材三通提供了较高的屈服强度及抗拉强度。

4 结 论

本团队采用埋弧增材制造方法制备了尺寸规格为Φ1 219 mm×55 mm的油气管道用低温厚壁三通实物产品,对增材三通不同位置和方向的力学性能进行测试,并对增材三通不同平面进行EBSD测试,根据实验结果得出如下结论:

(1) 增材三通1#和2#位置的拉伸性能和硬度不存在各向异性。平行和垂直打印方向的平均抗拉强度、屈服强度和延伸率基本相同,均具有较高的强度和良好的延伸率。垂直打印方向和壁厚方向的维氏硬度值基本相同。

(2) 增材三通不同位置相同方向上的平均冲击吸收能量基本相同,但平行和垂直打印方向的平均冲击吸收能量存在各向异性,垂直方向比平行方向高约70 J,平行方向主要以脆性解理断裂为主,而垂直方向主要以韧性断裂为主。

(3)EBSD结果表明晶粒细化对拉伸性能贡献最大,平行和垂直打印方向的各种强化机理对屈服强度的贡献相差不大。垂直打印方向试样中大角度晶界占比高于平行打印方向,使其具有较高的冲击韧性。