船用艉轴承支承承载特性研究∗

2023-12-06田佳彬喻家鹏张雪冰解忠良

戴 俊 杨 俊 田佳彬 喻家鹏 张雪冰 何 涛 周 奇 解忠良 焦 见

(1.海装沈阳局驻葫芦岛地区军事代表室 辽宁葫芦岛 125004;2.武汉第二船舶设计研究所 湖北武汉 430205;3.华中科技大学 湖北武汉 430074;4.西北工业大学工程力学系 陕西西安 710072;5.西安电子科技大学机电工程学院 陕西西安 710071)

艉轴承具有良好的隔振作用及耐磨性,被广泛应用在船舶推进系统中。船舶艉轴承的承载性能直接决定着其动力性能和航运效率。关于这方面的研究,学者们已进行了大量工作。韩智斌、张秀丽等[1-2]研究了水润滑轴承表面织构处理和涂层技术对其承载能力的影响,结果发现表面微织构的存在除对减摩起到较好效果外,承载水平也得到较大提升;同时轴承表面涂层也呈现出相同效果。解忠良等[3-4]分别对舰船用水润滑轴承和核主泵轴承进行了承载性能分析,研究显示,影响承载力的因素除外载荷、偏心率和转速等运行工况外,沟槽也大幅改善了承载性能。杜昌、吕永刚等[5-6]分析了仿生微织构对水润滑轴承摩擦和承载性能的影响,分析显示,微织构的分布位置、尺寸大小等均对水润滑轴承产生严重影响,在参数许用范围内,适当尺寸的微织构可提高轴承的增载减阻性能。蒋寒、欧阳武等[7-8]设计了一种轴承特性评测模型,分析了水润滑轴承的承载性能,以及水润滑轴承与电机的耦合特性,结果显示,间隙流动是影响轴承承载能力的又一关键因素。王艳真等[9-10]对水润滑艉轴承的复合材料进行了研究,阐述了结构对性能的影响规律,并对其摩擦学性能进行了试验研究,分析了不同润滑状态下的摩擦因数和磨损量。施迅等人[11]通过建立新型含微粗糙表面水润滑轴承模型,研究了弹性变形和接触面积对承载性能的影响。李强等人[12]利用流固耦合方法研究了轴承的动力性能,得到了不同外部激励下液膜的动力特性变化趋势。杜媛英等[13]分析了不同衬层材料对水润滑轴承润滑性能的影响,得到了粗糙度影响下4 种材料水润滑轴承静态性能的变化规律。王娟等人[14]探究了表面织构对水润滑轴承承载性能的影响,阐明了表面织构对轴承润滑性能的重要性。何涛等人[15]设计了一种新型永磁支承水润滑轴承,分析了其摩擦学性能和动力学性能,证明了该设计有效地降低了轴承摩擦力和轴系产生的振动。王亚兵等[16]研究了倾斜状态下水润滑艉轴承的静态性能,分析了倾斜角对轴承润滑性能的影响。

根据上述研究可知,目前针对水润滑轴承承载性能的研究主要聚焦于运行参数、表面织构等因素,而关于轴承衬层材料的影响研究却较为罕见。因此,本文作者针对水润滑艉轴承的承载特性,开展了关于衬层材料对承载力影响的研究。

1 理论模型

1.1 材料本构

橡胶材料由于其优越的力学性作为减震材料已得到广泛应用。与普通的金属材料不同,橡胶材料既具有超弹特性又表现出黏弹特性,在缓慢加载时,其应力应变曲线是非线性的;在动态加载时,其力学性能与加载速率、振幅、时间、温度又息息相关。而且,橡胶材料还是一种基本不可压缩材料,其泊松比接近0.5。

Workbench 中对于超弹性以及黏弹性集成了一些本构模型,文中研究采用Mooney-Rivlin 参数本构模型,因为Mooney-Rivlin 本构模型可以在小应变和中等应变时较好地描述橡胶材料的超弹性特性。

Mooney-Rivlin 本构模型表达式如下:

式中:C10、C01、C20、C11、C02、C30、C21、C12、C03和D1是材料参数。

1.2 材料参数选取

选取材料参数如表1 所示。

表1 材料参数Table 1 Material parameters

2 艉轴承承载特性分析

2.1 艉轴承承载情况及载荷-变形关系

(1)模型及材料参数设置

艉轴承三维模型如图1 所示。

图1 艉轴承几何模型Fig.1 Geometric model of stern bearing:(a)model of bushing;(b)model of liner and rubber

(2)模型网格划分、接触及边界载荷设置

对模型进行网格划分,节点数:524 917,单元数:181 200。对下轴瓦施加240 kN 的力,衬套外表面固定。各零部件之间采用摩擦接触,接触系数0.2,如图2 所示。

图2 网格划分及边界条件Fig.2 Mesh and boundary condition:(a)force;(b)fixed supporting;(c)meshing

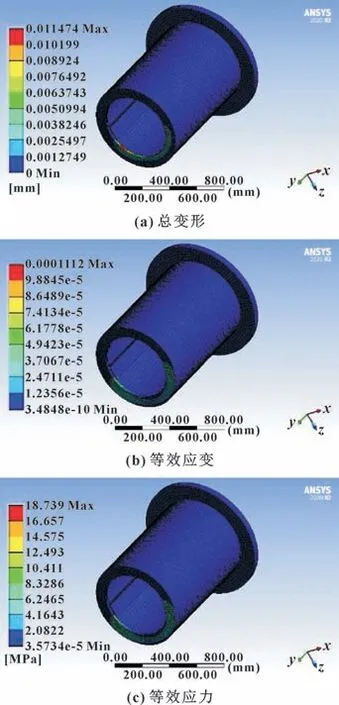

(3)仿真结果分析

摩擦接触方式下衬套变形及应力应变仿真结果如图3 所示,衬套基本没有变形,总体变形量为0.011 474 mm。衬套上下挡板所受应力较大,最大18.739 MPa。这是由于下轴瓦受力,下轴瓦2 个端面向外挤压,导致衬套受到较大应力,应力呈现中间小两边大的分布趋势。

图3 摩擦接触方式下衬套变形及应力应变云图Fig.3 Liner deformation,stress and strain contours:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

下轴瓦变形及应力应变仿真结果如图4 所示,下轴瓦的总体最大变形量为1.420 5 mm,且四周变形较大,中间几乎没变形。所受最大应变为0.002 355 1,所受最大应力为5.668 3 MPa。

图4 摩擦接触方式下下轴瓦变形及应力应变云图Fig.4 Contours of deformation,stress and strain of lower bearing shell under frictional contact mode:(a)total deformation;(b)equivalent elastic strain;(c)equivalent stress

图5 所示为橡胶结构变形及应力应变云图,橡胶总体变形为3.467 1 mm,在几个部件中变形量最大,这是由于橡胶材料的弹性模量最小导致的。橡胶的应变量较小,最大应变量为0.058 581,其等效应力为0.207 64 MPa,其静刚度为:240 kN/3.467 1 mm=6.922×107N/m。

图5 摩擦接触方式下橡胶变形及应力应变云图Fig.5 Rubber deformation,stress and strain contours under frictional contact mode:(a)total deformation;(b)equivalent elastic strain;(c)equivalent stress

2.2 轴承设计参数对载荷-变形关系的影响

2.2.1 橡胶层厚度的影响

为了分析橡胶层厚度、橡胶层预留间隙大小对载荷-变形关系的影响,设计橡胶层厚度、橡胶层预留间隙、载荷三参数为输入变量,变形为输出变量,输入变量几何模型如图6 所示。

图6 橡胶衬套几何模型Fig.6 Geometric model of rubber liner

接触形式采用绑定接触,载荷240 kN,设计仿真样本点以及结果如表2 和表3 所示。

表2 实验设计及结果Table 2 Experimental design and results

表3 变形影响Table 3 The influence of the deformation

仿真结果如图7 所示。可知,随着橡胶厚度的增加,变形逐渐降低;随着距离1 的逐渐增大,变形是先降低后增加;随着距离2 的增加,变形是先降低后增加。厚度对变形的影响最大,距离1 次之,距离2影响最小。

图7 单因数对变形的影响Fig.7 The influence of single factor on deformation:(a)influence of thickness;(b)influence of distance 1;(c)influence of distance 2

2.2.2 接触方式影响

接触方式选择2 种,即摩擦接触和绑定接触。前文已分析了摩擦接触的情况,在载荷设置为240 kN,仿真得到衬套的变形为3.467 1 mm。下文进行绑定接触下的衬套变形分析。

绑定接触方式下衬层变形及应力应变如图8 所示,衬套基本没有变形,总体变形量为0.010 716 mm。衬套上下挡板所受应力较大,最大10.484 MPa。这是由于下轴瓦受力,下轴瓦2 个端面向外挤压,导致衬套受到较大应力,应力呈现中间小两边大的分布趋势。

图8 绑定接触方式下衬层变形及应力应变云图Fig.8 Liner deformation,stress and strain contours under binding contact mode:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

绑定接触方式下轴瓦变形及应力应变如图9 所示,下轴瓦的总体最大变形量为0.919 77 mm,且四周变形较大,中间几乎没变形。所受最大应变为0.001 687 6,所受最大应力为4.191 2 MPa。

图9 绑定接触方式下轴瓦变形及应力应变云图Fig.9 Bushing deformation,stress and strain contours under binding contact mode:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

图10 所示为橡胶结构变形及应力应变云图,橡胶总体变形为1.616 3 mm,在几个部件中变形量最大,这是由于橡胶材料的弹性模量最小导致的。橡胶的应变量较小,最大应变量为0.130 07,其等效应力为0.398 76 MPa,静刚度为:240 kN/1.616 3 mm=1.484 9×108N/m。

图10 绑定接触方式下橡胶变形及应力应变云图Fig.10 Rubber deformation,stress and strain contours under binding contact mode:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

摩擦接触和绑定接触方式下变形及应力应变仿真结果如表4 所示。相同的载荷条件及摩擦接触方式下,衬套、下轴瓦的总变形、等效应变以及等效应力都比绑定接触的大,这是由于橡胶绑定接触后,整体刚性加强,使得变形减小;而橡胶总变形比绑定接触大,应力以及应变比绑定接触小。

表4 不同接触方式下变形及应力应变仿真结果Table 4 Simulation results of deformation,stress and strain under different contact modes

2.2.3 橡胶层硬度影响

接触设置为摩擦接触,载荷为240 kN,橡胶层硬度由剪切模量表示,剪切模量越大,表示橡胶层硬度越大。文中在原有材料基础上另外设置了2 种情况,即分别取材料剪切模量的0.9 和1.1 倍,即1.078 2、1.317 8 MPa,其余仿真设置保持不变。仿真结果如表5 所示。可以看出,橡胶层硬度越大,轴承变形越小。

表5 不同硬度下仿真分析结果Table 5 Simulation analysis results under different hardness levels

2.2.4 不同载荷-位移关系

接触设置为摩擦接触,施加不同的载荷,分别为100、120、150、180、200、220、240 kN,得到不同载荷下的变形量,绘制载荷-位移曲线,如图11 所示。可以看出,最大变形量与所受载荷之间基本呈现线性关系。

图11 载荷-位移曲线Fig.11 Load displacement curve

3 结论

(1)摩擦接触方式下,衬套、下轴瓦的总变形、等效应变以及等效应力都比绑定接触的大,而橡胶总变形比绑定接触大,应力以及应变比绑定接触小。摩擦接触方式下,橡胶总体变形为3.467 1 mm,静刚度为6.922×107N/m;绑定接触方式下,橡胶总体变形为1.616 3 mm,静刚度为1.484 9×108N/m。

(2)随着橡胶厚度的增加,变形逐渐降低;随着与顶部挡边的距离逐渐增大,变形是先降低后增加;随着与侧边距离的增加,变形是先降低后增加。厚度对变形的影响最大,与顶部挡边距离次之,侧边距离影响最小。

(3)探究橡胶层硬度对轴承载荷-变形影响,相同载荷条件下,橡胶层硬度越大,橡胶变形越小。

(4)通过分析不同载荷下的变形,得出最大变形量与所受载荷之间基本呈现线性关系。