船用内燃机轴瓦表面含MoS2 的PAI/PTFE 聚合物复合涂层制备及减摩抗磨研究

2023-12-06孟召喆袁成清董光能

刘 奇 孟召喆 袁成清 董光能

(1.江苏师范大学机电工程学院 江苏徐州 221116;2.西安交通大学机械工程学院 陕西西安 710049;3.武汉理工大学交通与物流工程学院 湖北武汉 430070)

轴瓦作为内燃机中非常重要的零件之一,其质量将对发动机的工作性能产生直接影响。曲轴和轴瓦在工作时需承受急剧变化的冲击载荷和弯曲应力及回转振动等,若润滑不当,极易造成轴颈的黏着、裂纹等,影响曲轴乃至整个内燃机的使用寿命[1]。海洋资源的开发、货物运输等都对内燃机提出了功率大、转速快、损耗低等要求,这使得内燃机轴瓦的工作条件将会更加苛刻,使得轴瓦材料正朝着更高的抗疲劳强度,优良的耐磨性、顺应性、嵌入性和耐腐蚀性,高载荷及高熔点等方向发展[2]。目前船用柴油机轴瓦常使用铝锡铜合金,在油膜出口区易产生气蚀,高载区域由于交变载荷下造成锡的析出,产生裂纹,严重影响轴瓦的使用寿命。

在轴瓦表面制备涂层可有效减少轴瓦的黏着和磨粒磨损,可使轴瓦磨损率及干摩擦、油润滑下的摩擦因数最高减小80%以上[3]。目前主流的内燃机轴瓦涂层有3 种:电镀镀层、磁控溅射薄膜和固体润滑涂层[4-5]。电镀生产出的轴瓦涂层耐磨性偏低,在长时间使用过后易出现明显磨损现象,导致运行时产生大量噪声和剧烈震动,影响内燃机的使用寿命;磁控溅射工艺流程较复杂,不适合用于大批量生产;固体润滑涂层是用于各类轴瓦中减摩抗磨重要手段。

传统的轴瓦涂层包括巴氏合金、铅锡青铜材料等[6-7],在正常使用中可减小硬配副直接接触,从而降低摩擦磨损。然而在重载、低速、高速的轴承中,巴氏合金等软金属常因受力不均匀产生塑性流动,导致油膜失稳使轴瓦发生烧瓦和失效[8]。高分子材料涂层具有低摩擦、耐磨性好、抗缓冲能力强等特点[9],许多学者将其运用到轴瓦上以增强摩擦学性能。此外,随着润滑剂和耐磨材料的填充,聚合物涂层的力学和摩擦学性能均得到了改善[10]。SHIAO 等[11]将聚氧乙烯作为轴瓦自润滑材料,获得了小于0.02 的摩擦因数。KIM 等[12]在聚合物树脂中加入质量分数2.3%的碳纳米管,发现涂层的粗糙度降低,并且摩擦因数减小了78%。TU 等[13]使用喷涂的方式在铜基合金上制备了不同含量的聚酰亚胺PTFE/PI-PAI 复合涂层,在干摩擦和油润滑下均具有较好的减摩抗磨性。

不同的涂层制备方式对摩擦稳定性具有很大影响。刘春晖等[14]通过使用高能球磨、冷等静压及高频感应烧结在Ni 基合金上制备了高温自润涂层,在室温至600 ℃范围内均具有好的耐磨性。WANG等[15]使用爆炸喷涂法,制备了一种可多工况使用的Cr3C2-NiCr 涂层,延长了零部件使用寿命。ZHU、徐进等人[16-17]使用黏结法将含有MoS2的减摩胶体粘附在摩擦配副表面,给出一种制备性能稳定涂层的方式。

内燃机轴瓦从启动到停止阶段润滑状态及工作温度在持续变化[18]。为了提高AlSn20Cu/SAE1010 合金轴瓦的摩擦磨损性能,本文作者设计了一种含有MoS2的PAI/PTFE 复合自润滑涂层。首先使用激光毛化处理AlSn20Cu/SAE1010 合金表面,并使用喷涂技术制备不同涂层,然后使用UMT-2 摩擦磨损试验机进行摩擦学测试,最后利用SEM 等观察表面磨损状况,分析了摩擦机制。

1 试验部分

1.1 样品制备

文中使用喷涂烧结法制备复合自润滑涂层,具体流程如图1 所示。

图1 复合涂层制备流程Fig.1 Process of composite coating preparation

首先使用激光毛化处理试样表面[19],以提高涂层的结合力,激光预处理参数如表1 所示。然后使用喷枪雾化喷涂,喷涂喷嘴与基体材料之间距离控制在200~300 mm,使用扫喷的方式,喷涂10 s 左右。喷涂后,在真空干燥箱中在120 ℃温度下干燥30 min,然后再升温至270 ℃烧结20 min,室温下冷却后可在试样表面得到PAI/PTFE 复合涂层。喷料制备方式为:聚酰亚胺乳液(PAI,南通博联材料科技有限公司生产)用去离子水以3 ∶2 的比例稀释,再加入质量分数25%的聚四氟乙烯(PTFE,兴旺塑胶原理有限公司生产)乳液,之后分别加入质量分数0.5%的KH550 硅烷偶联剂(鼎海塑胶化工有限公司生产)和BD3033 流平剂(杭州包尔得新材料科技有限公司生产),最后加入MoS2作为固体润滑剂,其质量分数分别为0、0.5%、1%、1.5%、2%。

1.2 试验方法

摩擦磨损实验在UMT-2 试验机上进行,采用球盘往复运动模式,如图2 所示。试验行程6 mm。上试样为GCr15 球(直径9.525 mm,SKF 集团产品),硬度60HRC,表面粗糙度Ra为0.009 μm;下试样为AlSn20Cu/SAE1010 合金(10 mm×20 mm)。试验一为不同复合涂层的干摩擦试验,载荷为3~5 N,频率为2 Hz;实验二为不同复合涂层油润滑下的摩擦试验,润滑油为卡尔沃CD20W-50 柴油机油(40 ℃运动黏度50 mm2/s,氧化安定性108 min(旋转氧弹法)),载荷为3~5 N,频率为2 Hz。试验摩擦因数由试验机实时记录,在趋于稳定后计算其平均值,干摩擦下试验球的磨损率由公式(3)计算得到。为保证数据准确性,每组试验测试3 次,取平均值。

图2 球盘往复运动示意Fig.2 Schematic of the reciprocating motion of ball-on-disc

式中:k为磨损率(mm3/(N·m));h为球冠高度(mm);V为磨损体积(mm3);S为总滑动距离(m);R为球半径(mm);r为磨斑半径(mm);F为载荷(N);T为试验时间(min);f为频率(Hz);a为往复距离(m)。

2 结果与讨论

2.1 涂层表征

MoS2及所制备的涂层表面形貌如图3 所示。图3(a)为MoS2的SEM 图,可见MoS2为片层状结构,具有较好的摩擦学性能,径向直径为1~4 μm,轴向厚度约为30 nm;图3(b)是所制备的涂层的截面SEM 图,截面经过磨抛后,在电镜下观测得到涂层厚度约为5 μm;图3(c)是添加质量分数1%MoS2粉末制备的涂层SEM 图,可见涂层表面充满球冠状的微凸起,尺寸为50~100 μm。图3(d)是原始铝锡铜合金表面,经测定粗糙度Ra为0.24 μm。图3(e)—(h)是不同MoS2含量的PAI/PTFE 涂层的表面形貌光学显微镜图片,可见随着MoS2的增加,表面粗糙度Ra增大;当MoS2质量分数为2.5%时,表面甚至出现了裂纹。

2.2 摩擦磨损结果及分析

图4 所示为不同MoS2含量的PAI/PTFE 涂层在不同载荷下的干摩擦因数(COF)曲线。

图4 干摩擦和不同载荷下不同MoS2 含量的PAI/PTFE复合涂层摩擦因数曲线Fig.4 The friction coefficient curves of PAI/PTFE composite coatings with different MoS2 content under dry friction and different loads:(a)3 N;(b)4 N;(c)5 N

由图4 可知,随着载荷的增加,无涂层试样表面干摩擦因数有明显上升,并且当载荷为4 和5 N 时,出现剧烈震动,摩擦状态差,其中5 N 下最大摩擦因数达到了0.58 左右;表面制备PAI/PTFE 涂层后,摩擦因数随着MoS2质量分数的增加先下降再上升,当MoS2质量分数为2%时,3 种载荷下摩擦因数均最小,摩擦因数保持在0.08~0.1 之间,未出现明显的波动,这与李攀瑜[20]得出的结果相似,其制备的无润滑脂型油套管接头用PAI-MoS2-PTFE 复合涂层具有好的摩擦学性能。以上结果表明,在PAI/PTFE 复合涂层中添加MoS2后可明显提高其润滑性能,能够减小轴瓦在启停阶段、振动等造成润滑不良时的摩擦磨损,延长其使用寿命。

在5 N 载荷下与不同涂层表面进行干摩擦后,测量了试验钢球的接触区域磨斑,并通过公式(3)计算得到磨损率,如图5 所示。原始铝锡铜合金表面摩擦试验后,钢球磨损率为4.2×10-7mm3/(N·m),制备PAI/PTFE 涂层后,磨损率迅速下降到3.5×10-8mm3/(N·m),降低了90%以上。添加MoS2后钢球磨损率下降,当MoS2质量分数达到2%以上时,钢球磨损率变化不大,最低约为9.5×10-9mm3/(N·m)。这得益于片层状MoS2低的层间作用力,干摩擦下形成摩擦膜,与PAI/PTFE 涂层共同起到减摩抗磨作用。从铝锡铜合金与轴承钢球的干摩擦因数及磨损率来看,PAI/PTFE+2%MoS2的复合涂层在摩擦测试中效果较好,5 N 下的磨损率与无涂层试样相比降低了97.73%,减摩抗磨性能较优异。

图5 与不同涂层表面干摩擦后钢球的磨损率(载荷5 N)Fig.5 Wear rate of steel ball after dry friction on different coating surfaces at load of 5 N

图6 示出了不同载荷下铝锡铜合金与轴承钢球在CD20W-50 柴油机油润滑下的摩擦因数曲线。无涂层合金表面摩擦因数始终稳定在0.12 左右,PAI/PTFE涂层表面摩擦因数随时间缓慢上升,未添加MoS2时,摩擦因数最高上升到0.105;当MoS2质量分数为0.5%和1%时,油润滑下涂层润滑改善效果不明显;载荷为4 和5 N 时,MoS2质量分数为1%的涂层表面摩擦因数较低,为0.08 左右;当MoS2质量分数为1.5%时,摩擦因数随载荷增加略有上升,而质量分数为2%时,摩擦因数随载荷增加略有下降。润滑性能改善最好的组合是PAI/PTFE+2%MoS2,摩擦因数最终稳定在0.04 左右,比原始表面降低了约66.7%。李桂花等[21]制备的PAI/PTFE 涂层中未加入MoS2,得到的最优摩擦因数为0.075,可见MoS2对于复合涂层摩擦学性能具有极大的改善作用。

图6 油润滑不同载荷下不同MoS2 含量的PAI/PTFE 复合涂层摩擦因数曲线Fig.6 The friction coefficient curves of PAI/PTFE composite coatings with different MoS2 content under oil lubrication and different loads:(a)3 N;(b)4 N;(c)5 N

2.3 SEM 和EDS 分析

为了探究不同表面的磨损状况及磨损形式,对油润滑下5 N 载荷试验组部分表面进行了SEM 观测,结果如图7 所示。无PAI/PTFE 涂层的原始表面主要磨损形式为磨粒磨损,表面磨痕比较明显,宽度约为639 μm(见图7(a))。在图6(c)中,MoS2质量分数为0、0.5%和1%的涂层表面摩擦因数后期会有明显上升,几乎接近于原始表面,这对应于图7(b)、(c)和(d)的磨损表面,可以看出,这3种涂层在摩擦试验后都出现了不同程度的破裂现象,其中图7(b)中的摩擦表面已经露出了基体,涂层磨损严重,后期无法维持低摩擦。图7(e)和(f)中,磨痕宽度分别为442 和401 μm,比原始表面减小30%以上,并且划痕区域平整,未出现涂层磨破现象,因此可以持续保持低摩擦。

图7 油润滑涂层表面磨损SEM 图(载荷5 N)Fig.7 SEM images of the coating wear surface under oil lubrication at load of 5 N

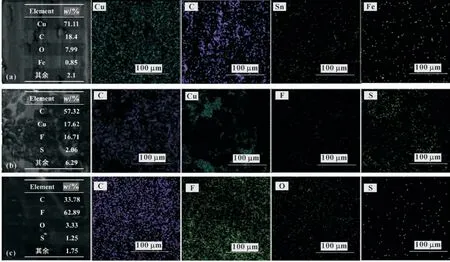

轴承钢球表面的磨损形貌SEM 图片和EDS 分析数据如图8 所示。图8(a)表明,经过与原始铝锡铜合金摩擦后,钢球表面Cu、Al 元素质量分数分别为51.4%和35.49%,表面几乎完全被铝锡铜合金黏着,摩擦学性能较差。图8(b)所示是与MoS2质量分数为1%的涂层摩擦后的钢球表面形貌,由于摩擦测试后期涂层被磨破,球斑中心区域也出现严重黏着磨损,边缘区域S 元素质量分数达到了11.33%,这表明摩擦过程MoS2参与了润滑膜的形成,但是一旦复合涂层破损后,磨损会迅速增加。图8(c)所示是与MoS2质量分数为2%的涂层摩擦后的球斑形貌,经过5 N 载荷下的摩擦测试后,钢球表面平整仅有微小黏着磨损,并且磨损区域表面S 元素分布均匀且质量分数上升为35.48%,这说明MoS2在摩擦表面持续发挥作用,能够提高复合涂层的稳定性。

图8 油润滑下钢球磨损表面形貌及EDS 分析结果(载荷5 N):(a)无PAI/PTFE 涂层表面;(b)1% MoS2涂层表面;(c)2% MoS2涂层表面Fig.8 Surface morphology and EDS analysis results of steel ball wear surface under oil lubrication at load of 5 N:(a)no PAI/PTFE coating surface;(b)1% MoS2 coating surface;(c)2% MoS2 coating surface

图9 所示是不同涂层磨损表面的EDS 数据。图9(a)所示是无涂层表面和EDS 分析数据,可见主要元素为基体表面Cu 元素,质量占比71.11%,含有的C 元素主要来源于润滑油的物理和化学吸附,含有的部分Fe 元素主要来源于轴承钢球的磨损,使部分铁屑嵌入软配副中。图9(b)所示是MoS2质量分数为1%的涂层表面和EDS 分析数据,摩擦测试后涂层表面出现磨损,表面C 和F 元素占比高,Cu 元素为裸露的基体元素,并且在Cu 元素分布区域还有S元素分布,这表明在摩擦过程中,磨痕中涂层破裂位置MoS2参与润滑膜的形成,可以减轻摩擦配副的磨损。图9(c)所示是MoS2质量分数为2%的涂层表面和EDS 分析数据,摩擦测试后,涂层表面平整未出现明显磨损痕迹,表面主要元素为C、F,并且出现S 元素,表明适量的MoS2有助于复合涂层摩擦膜的稳定,能够提高涂层使用寿命。

图9 油润滑下涂层磨损表面形貌及EDS 分析结果(载荷5 N):(a)无PAI/PTFE 涂层表面;(b)1% MoS2涂层表面;(c)2% MoS2涂层表面Fig.9 Surface morphology and EDS analysis results of the coating wear surface under oil lubrication at load of 5 N:(a)no PAI/PTFE coating surface;(b)1% MoS2 coating surface;(c)2% MoS2 coating surface

3 结论

为了提高船用内燃机轴瓦的摩擦学性能,在铝锡铜合金表面制备了含MoS2的PAI/PTFE 复合涂层,并研究了MoS2含量对涂层摩擦学性能的影响。主要结论如下:

(1)在干摩擦下,原始表面摩擦因数随着载荷上升而增加,制备PAI/PTFE 复合涂层后摩擦因数变得平稳,在5 N 载荷下摩擦因数最低为0.090 2,降低了90%,磨损率最低为9.5×10-9mm3/(N·m)降低了97.73%。

(2)油润滑下原始表面摩擦因数保持稳定,为0.12,在不同载荷下,MoS2质量分数为0、0.5%和1%的涂层摩擦因数400 s 后会逐渐上升,MoS2质量分数高于1.5%时摩擦因数会保持稳定,最低为0.038。

(3)干摩擦和油润滑下,MoS2质量分数为2%的PAI/PTFE 复合涂层的摩擦因数均最低,在不同载荷下均具有良好的润滑性能;并且MoS2含量影响着涂层润滑膜的稳定性,MoS2含量过低时涂层摩擦时容易破损,过高时则可能会导致涂层表面制备时发生开裂,MoS2质量分数为2%时具有最好的效果。