PTFE 基复合材料海水润滑下的摩擦学性能研究∗

2023-12-06邹辛祺葛正浩王超宝

邹辛祺 葛正浩 王超宝 陈 威

(陕西科技大学机电工程学院 陕西西安 710021)

润滑可有效减少摩擦磨损行为的发生,提高机器效率的同时节约大量的资源、能源[1-2]。对海洋装备而言,通过海水润滑进一步降低运动零部件的摩擦磨损行为,对减少资源消耗、解决海洋环境污染问题而言具有重要意义[3-4]。因此,海洋工程装备中传统金属材料的摩擦副正逐步实现以塑代钢。聚四氟乙烯(PTFE)及其复合材料具有优异的耐热性及力学性能被广泛应用于摩擦学领域,以制作各种自润滑零部件[5-8]。PTFE 的化学稳定性尤为突出,在海洋环境下可保持长期性能稳定,在海洋装备及高技术船舶领域具有巨大的应用潜力。但PTFE 及其复合材料在高速摩擦下的耐磨性能较差,明显限制了其在海洋工业中的应用,如何延长其在高速摩擦下的耐磨性已成为当前的研究热点之一[9-10]。

材料复合设计是提升PTFE 耐磨性能的常用方法,通过增强、润滑等手段均可明显降低PTFE 的摩擦损失。例如,添加碳纤维[11]、玻璃纤维[12]可明显改善PTFE 的硬度与强度,进而明显改善其摩擦学性能,拓展PTFE 及其复合材料在生物摩擦学等领域内的应用[13];填充石墨和铜粉等高模量无机颗粒,也可明显提升PTFE 的硬度和耐磨性能。石墨具有典型的片状结构,是常见的一类固体润滑剂,石墨填充PTFE 复合材料比纯PTFE 具有更低的摩擦因数[14-15]。

摩擦工况参数是影响摩擦材料使用性能的另一个重要因素。汪怀远等[16]通过分析载荷、滑动速度以及温度对复合材料摩擦学性能的影响,指出上述因素可显著影响复合材料的摩擦磨损性能。焦素娟等[17]研究了水润滑条件下石墨/PEEK/PTFE 复合材料的摩擦学性能,研究发现石墨对摩擦因数影响较小,但磨损率随其含量的增加明显减少。金石磊等[18]将碳纤维增强PTFE 基复合材料与铝合金配副进行摩擦磨损实验,结果表明填充碳纤维在多种工况下均可明显改善PTFE 的摩擦学性能。同时,由于PTFE 在海洋装备及高技术船舶领域的需求迫切,PTFE 在海水极端服役条件下的摩擦学性能研究已成目前研究热点之一。通常情况下,通过产生转移润滑膜等方法,可使得海水润滑条件下PTFE 复合材料的摩擦学性能显著提高[18-20]。

降低海洋装备摩擦零部件对海洋环境造成的污染与资源消耗,海洋摩擦副配副材料的研究就显得尤为重要。另外,此前的研究发现氮化硅陶瓷在摩擦学领域展示出优异的性能,在海水润滑下氮化硅陶瓷会在摩擦面形成一层转移润滑膜,可有效降摩擦因数与磨损率[21]。鉴于PTFE 在海洋摩擦领域的巨大应用潜力,同时考虑配副自润滑性能对PTFE 摩擦性能的提升作用,本文作者研究了PTFE 及其复合材料与氮化硅陶瓷配副在海水润滑条件下的摩擦学性能,讨论了不同复合体系与摩擦工况对复合材料摩擦学性能的影响,并讨论了其润滑机制,对推动PTFE 在海洋装备领域的应用具有重要的意义。

1 试验部分

1.1 试验材料制备

首先制备海水试验条件下所需的不同PTFE 基复合材料盘试样以及与之配副的Si3N4陶瓷材料。

1.1.1 PTFE 复合材料的制备

PTFE 基复合材料配方(质量分数)为:70%PTFE 粉体(东莞兴旺塑胶原料有限公司生产),15%玻璃纤维粉体(连云港汇福纳米新材料有限公司生产),或者15%碳纤维粉体(连云港汇福纳米新材料有限公司生产),0.01%耦合剂硅烷,其他余量。

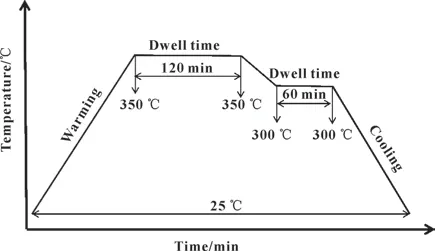

将PTFE 与填料按上述比例均匀混合,模压成型后按如图1 所示烧结曲线高温烧结,即加热至烧结温度350 ℃,保温2 h;降温时先以25 ℃/h 的速度降至300 ℃,保温1 h,然后自然降温至室温,关闭电热烧结炉电源开关,待制品热量散去取出试样,得到CF/PTFE、GF/PTFE 复合材料试样,如图2 所示,试样尺寸为ϕ44 mm×6 mm。

图1 PTFE 基复合材料的烧结曲线Fig.1 Sintering curves of PTFE matrix composites

图2 销、盘示意Fig.2 Schematic of pins and disks

1.1.2 Si3N4陶瓷销试样的制备

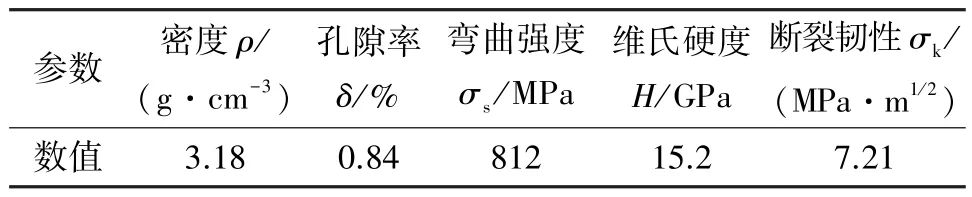

Si3N4陶瓷试样制备采用纯度为99.99%(质量分数)的陶瓷粉末,添加质量分数10%的Al2O3和Y2O3为烧结助剂,在型号为WT-ZR-20T 的真空热压烧结炉中烧结而成(烧结工艺:温度1 800 ℃,压力30 MPa,保温保压30 min)。烧结完成后采用切割机将其切割成5 mm×6 mm×12 mm 的长方体,后进行打磨抛光清洗。Si3N4陶瓷试样的物理力学性能如表1所示。

表1 氮化硅陶瓷的物理力学性能Table 1 Physical and mechanical properties of silicon nitride ceramics

1.3 摩擦学性能测试

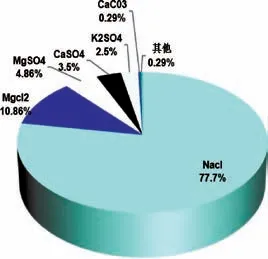

人工海水按照ASTD 1141-98 标准配置,配置过程如下:按100 ∶3.5 的比例在去离子水中加入海盐,海盐溶化并搅拌均匀后即得到所需的人工海水环境。配制的人工海水组成示意图如图3 所示。

图3 海水组成示意Fig.3 Schematic of seawater composition

在销盘摩擦试验机(MMW-1 型,济南中创工业测试系统有限公司生产)上进行摩擦磨损试验,摩擦磨损试验示意如图4 所示。试验温度为室温,滑动速度均分别为300、500、1 000 r/min,磨程为2 010 m,载荷为20 N。

图4 摩擦磨损试验示意Fig.4 Schematic of friction and wear test

为了保证试验结果更加精确,在试验前分别用240、400、800 目的砂纸对Si3N4陶瓷销试样进行打磨,利用PG-2 金相试样抛光机对试样进行打磨后用P-1 型金相抛光机与抛光剂对销试样进行抛光处理。

在乙醇溶液中利用KQ-250DE 型数控超声波清洗仪对抛光后试样进行清洗,设定清洗时长为10 min。采用QUINTIX224-1CN 型号的电子天平称量试验前后试样质量,计算得到试样磨损质量损失。按式(1)体积计算磨损率:

式中:Vm为体积磨损率(mm3/(N·m));Δm为磨损质量损失(mg);N为试验载荷(N);S为滑动距离(m);ρ为试样密度(g/cm3)。

2 试验结果及分析

2.1 摩擦磨损性能

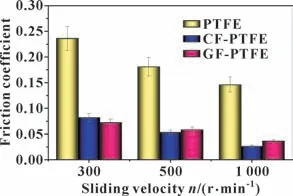

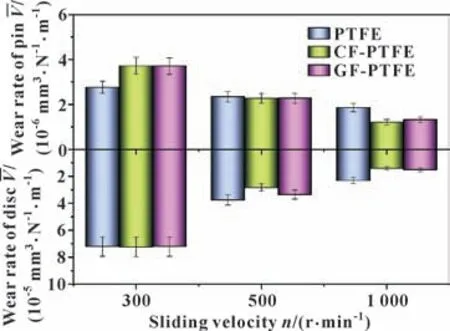

图5、图6 示出了海水环境下Si3N4陶瓷分别与PTFE、CF/PTFE、GF/PTFE 配副时,在300、500、1 000 r/min 滑动速度下的摩擦因数与磨损率。可见,随着滑动速度的增加,摩擦因数与磨损率均呈现明显下降的趋势。

图5 PTFE 基复合材料在不同滑动速度下的摩擦因数Fig.5 Friction coefficient of PTFE based composites at different sliding velocities

图6 PTFE 基复合材料与Si3N4配副在不同摩擦滑动速度下的磨损率Fig.6 Wear rate of PTFE based composites and silicon nitride at different sliding velocities

从图5 中可知,海水环境下Si3N4陶瓷与纯PTFE材料配副时摩擦因数相对较高,在1 000 r/min 速度下摩擦因数为0.146;而Si3N4陶瓷与CF/PTFE 复合材料配副时摩擦因数较低,在1 000 r/min 速度下摩擦因数为0.026。从图6 中可知,海水环境下CF/PTFE复合材料与Si3N4陶瓷配副时的磨损率相对较低,在1 000 r/min滑动速度下Si3N4陶瓷销磨损率低至1.21×10-5mm3/(N·m)。

2.2 磨损表面形貌分析

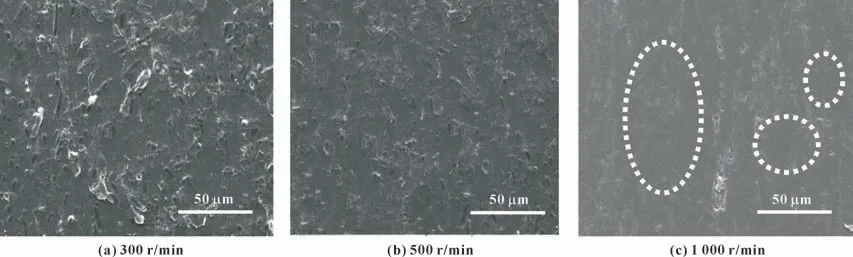

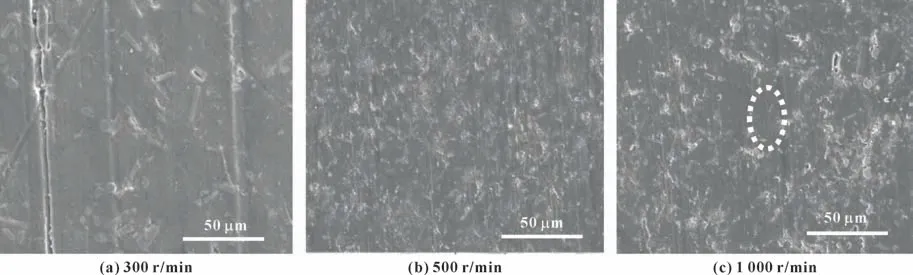

在3 种不同滑动速度下,与Si3N4陶瓷配副的不同PTFE 基复合材料的微观形貌图如图7—9 所示。整体看来,随着滑动速度的增加PTFE、CF/PTFE 与GF/PTFE 盘试样摩擦表面都呈现出逐渐光滑的趋势,其中碳纤维增强的PTFE 呈现出更为光滑的摩擦表面。这可能归因于添加碳纤维的PTFE 基复合材料硬度更高,磨屑较少,磨粒磨损程度不高。添加玻璃纤维的PTFE 基复合材料硬度相对较低,容易产生硬度较高的磨屑,形成三体磨损,加剧两摩擦副的磨损。因此,下文重点分析CF/PTFE 复合材料在不同滑动速度下的摩擦面形态。

如图8(a)所示,当滑动速度为300 r/min 时,CF/PTFE 盘试样表面出现明显的磨痕,黏附层与磨粒数量较多,摩擦表面较不平整光滑。如图8(b)所示,当速度增加至500 r/min 时,CF/PTFE 盘试样摩擦表面依然较为粗糙,但相较300 r/min 速度下的微观磨损程度有所改善,黏附层与磨粒数量均有大幅度减少。这可能归因于在海水润滑下,随着滑动速度的增大,磨屑增多,产生的磨屑一部分被海水冲走;另一方面,当磨屑增多时,会有大量剥落坑出现,产生的磨屑填充到剥落坑中,使得磨损率降低的同时摩擦表面变得光滑。

图8 不同滑动速度下CF/PTFE 盘试样摩擦表面微观形貌Fig.8 Friction surface topography of CF/PTFE disk samples at different sliding velocities:(a)300 r/min;(b)500 r/min;(c)1 000 r/min

图9 不同滑动速度下GF/PTFE 盘试样摩擦表面微观形貌Fig.9 Friction surface topography of GF/PTFE disk samples at different sliding velocities:(a)300 r/min;(b)500 r/min;(c)1 000 r/min

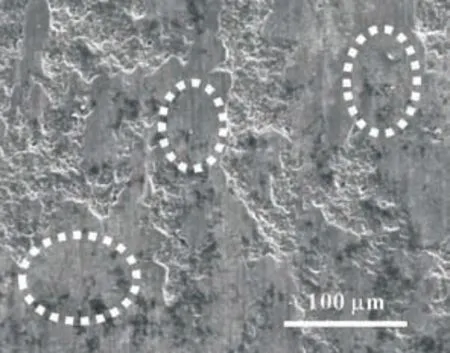

如图8(c)所示,当滑动速度继续增加到1 000 r/min 时,摩擦表面的磨痕明显减轻,且出现部分光滑形貌组织。这可能归因于试验过程中人工海水与填料均能起到一定的减磨作用,摩擦表面的剥落坑与磨痕随着速度增加逐渐减少,摩擦表面逐渐光滑。由于磨屑在摩擦界面上循环运动时,能与对偶面发生力学作用和摩擦化学反应,进而聚集并粘附在摩擦对偶面上,形成一种润滑膜,使基体材料具备自润滑性能。这种润滑膜在Si3N4陶瓷上更为明显,与CF/PTFE 盘试样配副的Si3N4试样在1 000 r/min 转速下的表面微观组织形貌如图10 所示,可以看出Si3N4配副表面有大面积的光滑形貌,这在一定程度上改善了摩擦配副的摩擦学性能。

图10 Si3N4陶瓷销试样摩擦表面微观形貌(与CF/PTFE 配副,1 000 r/min)Fig.10 Friction surface topography of Si3N4 ceramic pin sample(with CF/PTFE pair,1 000 r/min)

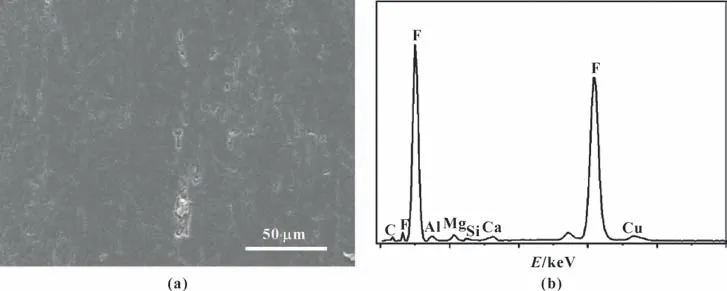

为了进一步探究CF/PTFE 复合材料的磨损机制,对其磨损表面进行EDS 分析。图11 所示为在海水润滑下滑动速度为1 000 r/min 时,CF/PTFE 盘试样摩擦表面及EDS 分析结果。元素含量图谱显示,摩擦表面主要元素为Ca、Si、C、O、Al 和F,其中C 元素与F 元素是盘试样的基质元素,Si 元素含量也较高,可以判断此时试样有黏接脱落体,主要磨损机制为磨粒磨损与黏着磨损。

图11 1 000 r/min 下CF/PTFE 盘试样摩擦表面形貌(a)和EDS 图谱(b)Fig.11 Friction surface topography(a)and EDS spectrum(b)of CF/PTFE disk sample at sliding velocity of 1 000 r/min

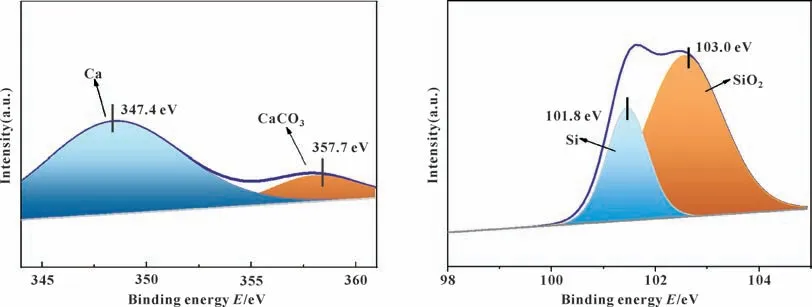

进一步对CF/PTFE 盘试样摩擦表面进行了XPS分析,结果如图12 所示。可以看出,Ca 元素拟合图中结合能为347.4 和357.7 eV,分别对应Ca 和CaCO3的结合能;Si 元素拟合图中结合能为101.8 和103.0 eV,分别对应于Si 和SiO2的结合能。一方面,进一步印证海水中的润滑物质在一定程度上附着在摩擦接触表面从而降低摩擦因数提高配副摩擦学性能;另一方面,摩擦表面新物质SiO2的存在,说明了在摩擦过程中发生了摩擦化学反应Si3N4+6H2O=3SiO2+4NH3,生成的SiO2在摩擦副表面之间形成一层具有润滑和减磨作用的润滑膜,在一定程度上降低了摩擦因数以及磨损率,具有良好的减磨作用。

图12 CF/PTFE 盘试样磨损表面XPS 分析结果Fig.12 XPS analysis results of CF/PTFE disk sample

2.3 摩擦磨损机制分析

PTFE 基复合材料在海水环境中的摩擦学行为机制如图13 所示。在摩擦初始阶段,摩擦副摩擦表面之间微凸体相互接触产生摩擦,随着摩擦磨损程度的增加,摩擦表面产生剥落坑、黏附层和磨屑。摩擦磨损进一步进行时Si 元素与O 元素会发生摩擦化学反应,产生SiO2并附着在摩擦表面,形成摩擦化学润滑膜,同时海水中CaCO3等物质在一定程度上起到了还原膜的作用,共同协作降低配副的摩擦因数。

图13 海水摩擦环境下PTFE 基复合材料摩擦学行为机制Fig.13 Tribological behavior mechanism diagram of PTFE based composites in seawater friction environment

3 结论

研究不同PTFE 基复合材料在不同摩擦速度下的摩擦学性能,讨论滑动速度、复合组分对海水环境下PTFE 基复合材料摩擦学性能的影响规律,分析了其润滑机制。得到的主要结论如下:

(1)在海水润滑条件下,随着滑动速度的增加,PTFE、CF/PTFE、GF/PTFE 与Si3N4陶瓷配副的摩擦学性能均有明显改善,摩擦因数与磨损率均呈显著降低的趋势。

(2)与玻璃纤维相比,填充碳纤维更能有效提高复合材料在海水环境下的摩擦学性能。

(3)XPS 分析结果表明,在海水润滑条件下,PTFE 基复合材料在摩擦过程中生成了润滑膜,可为摩擦副提供良好的润滑和减磨作用,从而减少摩擦磨损行为的发生。