钻孔灌注桩混凝土性能及工艺研究

2023-12-06许忆东

许忆东

(石城县交通运输局,江西 石城 342700)

0 引言

钻孔灌注桩是一种在桥涵工程中较为常见的桩基形式,钻孔灌注桩本身具有适应性强、承载力高、桩身变形小、强度刚度大、入土深度大、可在水下进行施工等特点,被广泛运用在建筑工程中。但是经常会出现桩头扩径、缩径、断桩、夹泥、浮浆、沈渣等问题,混凝土配合比的设计和原材料的把关是保证整个桩基质量的前提,不当的配合比会对桩基的耐久性和稳定性造成影响,进而影响到整个桥梁工程的服役期限和交通安全,甚至会引发重大交通事故和人员及财产的损失。桥梁工程本身设计难度大,钻孔灌注桩作为桥梁工程的基础组成部分,不仅要严格遵守施工工艺还要控制好施工质量。桩基是在水下进行施工的,一旦完工后发现质量有问题,后期的修复需要很高的经济成本且难度很大,所以从最开始对桩基材料的选择、设计到最后灌桩,整个过程都不容有瑕疵,因此对钻孔灌注桩性能和工艺的研究显得非常有意义。

为研究钻孔灌注桩混凝土性能及工艺,该文在现有研究的基础上[1-5]运用理论知识从钻孔灌注桩混凝土的耐久性、力学性能和工作性能出发,分别设计相关试验进行研究,同时结合实际工程案例对钻孔灌注桩混凝土工艺进行分析,希望能够为钻孔灌注桩在桥梁工程中的运用提供参考价值。

1 性能分析

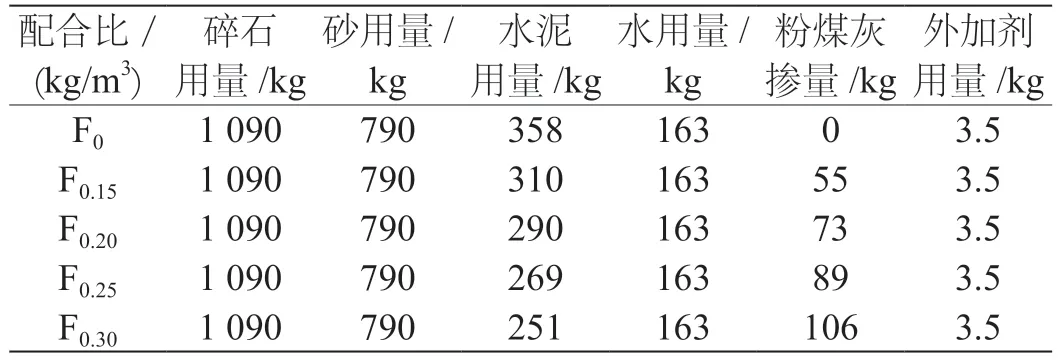

在C25 的钻孔灌注桩配合比基础上,在相同质量的前提下保持外加剂使用量、集料配比、用水量不变的情况下加入15%、20%、25%、30%的粉煤灰来充当水泥,对钻孔灌注桩混凝土的力学性能、工作性能和耐久性进行试验分析,具体的试验用配合比和配合比掺量见表1~2。

表1 试验用配合比

表2 配合比掺量表

1.1 力学性能试验分析

钻孔灌注桩混凝土的最基本力学性能指标为混凝土抗压强度,此章节设置五种不同配合比的粉煤灰,按照试验规范要求制作成立方体的抗压试件,每种成型三个试件,具体收集3 d、7 d、28 d、60 d、90 d 强度值,严格遵循《公路工程水泥及水泥混凝土试验规程》(JTGE30—2005)的要求进行计算收集相关数据,并分析总结出每种试件类型的变化规律,强度值见表3。

表3 钻孔灌注桩混凝土在不同掺量石灰比下强度汇总表

由表3 分析可知,早期掺入粉煤灰的混凝土强度都比不掺入粉煤灰的混凝土强度低;粉煤灰掺量较少的混凝土强度在低龄时段和基础混凝土的强度差别不是很大,后期掺量增加了,对应混凝土的强度下降很明显;当龄期到达30 d 的时候,此时混凝土的强度和基准混凝土强度很接近,已经可以满足试配混凝土的强度要求;随着龄期的增加,粉煤灰的活性成分和水泥水化反应后生成的化合物把混凝土孔隙填充起来,在90 d 龄期的时候,基准混凝土强度已经比大部分掺粉煤灰的混凝土强度略低。总体上,高掺量粉煤灰的混凝土强度还是比基准混凝土强度低。所以,要想通过掺入粉煤灰量来提高基准混凝土的强度,是有一个高峰值的,一旦过了这个值,强度就会降低,此次试验中,粉煤灰掺量的最佳比例为0.25。

1.2 工作性能试验分析

此章节采用稠度试验方法中的大坍落度仪法来测试掺粉煤灰的钻孔灌注桩混凝体的工作性能,经过试验,把五种不同粉煤灰比例的混凝土插捣难易程度、含砂、黏聚性、保水性等指标确定出来,通过实测1 h 的坍落度变化量来研究混凝土的工作性能。五种不同配合比新拌混凝土性能见表4。

表4 五种不同配合比新拌混凝土性能评价表

结合表4 可知,从凝聚性和保水性角度分析,五种不同粉煤灰掺入比的混凝土都比基准混凝土的高;从坍落度角度分析,五种掺入不同比例粉煤灰比的混凝土坍落度都有增加,掺入的比例越高,坍落度越大,总体呈现先增加后减少的趋势,在掺入比例为0.25 时达到最大值,有掺入粉煤灰的混凝土坍落度都比基准混凝土大;从容重方面来分析,容重和粉煤灰的掺量成负相关关系,主要原因是水泥密度比粉煤灰密度大;从1 h 的坍落度变化量来分析,掺入粉煤灰后的混凝土坍落度都有一定的损失,掺入比例为0.25 时对应的损失最小,主要原因是粉煤灰起到固型作用。

1.3 耐久性试验分析

通常干缩裂缝会对混凝土的耐久性和强度造成很大影响[6],经过大量专家和学者的研究一致认为大部分混凝土的耐久性是由裂缝造成。

1.3.1 抗渗试验分析

混凝土的表面或者内部的裂缝会对其抗渗性能产生较大影响,此章节采用水压力法进行试验研究,对五种不同掺粉煤灰配合比的混凝土制作出对应的抗渗试件,然后将它们放在标准环境中养护30 d,每隔8 h 增加水压0.1 MPa,水压初始值为0.1 MPa,一直增加到五组试件中都有出现至少3 个渗水为止,经过试验,试验结果见图1。

从试验结果图1 可以看出,当水压达到0.6 MPa 时,基准配合比试件出现3 个渗水试件,F0.15、F0.20、F0.30在0.7 MPa 时出现3 个渗水试件、F0.25在水压为0.8 MPa 时出现3 个渗水试件。经过研究分析可知,掺入粉煤灰后钻孔灌注桩混凝土的抗渗能力有所提高。在此次试验中,粉煤灰配合比为0.25 时,混凝土的抗渗能力最好,如果继续增加粉煤灰的用量,抗渗能力反而有所下降。

1.3.2 干缩试验分析

干缩率、抗渗能力都是作为评价混凝土耐久性的一个重要指标,经过钻孔灌注桩混凝土干缩率试验,可以得到对应混凝土在某一特定环境中收缩形变随着试件变化而变化的情况。此章节试验试件尺寸为100 mm×100 mm×500 mm,测量基点的方式为预埋测头,待试件成型后,将其放入湿度为60%+5%,温度20℃+5℃的干缩箱中进行养护,分别在3 d、5 d、15 d、30 d、60 d、90 d 收集试件的对应长度,利用公式(1)来计算干缩率。

式中,Sd—— 龄期d的混凝土干缩率(%);X01——试件的初始长度,包含测头(mm);Xt1——龄期t天时干缩长度测量值,包含测头(mm);L0——试件的测量标距,等于混凝土试件的长度扣除两倍测头埋入深度(mm)。

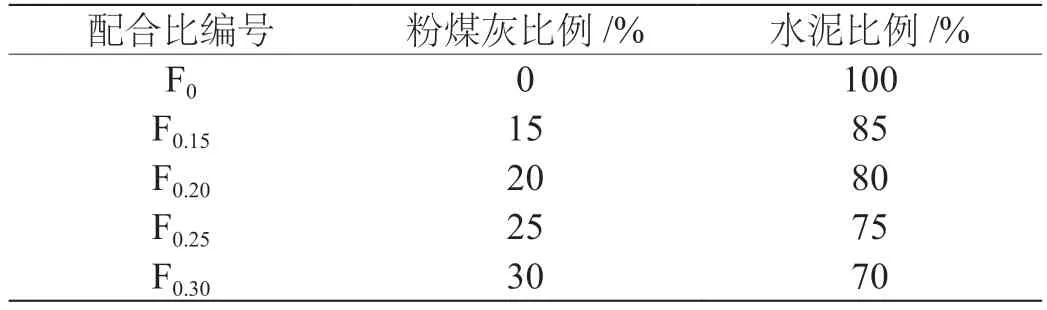

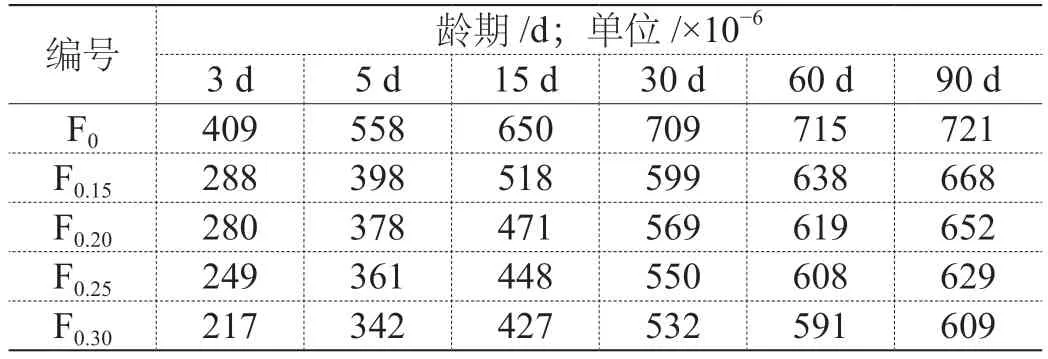

不同粉煤灰掺量的钻孔灌注桩混凝土都对应制作三个试件进行试验,最终取平均值来计算,试验结果见表5。

表5 钻孔灌注桩混凝土收缩率试验结果

由表5 分析可知,从粉煤灰掺量角度来分析,前期由于粉煤灰活性比较小,水化反应较慢,混凝土中水化热较低,干缩率比较小;后期随着时间的增加,粉煤灰中的二氧化硅和三氧化二铝逐渐和水泥发生二次化学反应,反应生成物对混凝土内部的孔隙进行填充,最终使干缩率变得更小。从总体上分析,基准混凝土和掺入粉煤灰钻孔灌注桩混凝土的收缩率大,对比两种混凝土可知,在前期掺入粉煤灰的钻孔灌注桩混凝土的干缩率变化较慢,基准混凝土干缩率变化较快,后期随着龄期增加,掺入粉煤灰的钻孔灌注桩混凝土的干缩率变化有所提升,基准混凝土的干缩率趋于平稳,总体上基准混凝土的收缩率大于掺入粉煤灰钻孔灌注桩混凝土的收缩率。综上分析可知,钻孔灌注桩混凝土干缩率受粉煤灰掺量的影响较大。

2 施工工艺实例分析

灌注桩的施工工艺是连续的环环相扣的操作,对施工质量和方案严格把控,非常重要且很有意义。

2.1 工程概况

此章节对京港澳高速河南邢台市到临城县段水下灌注桩的整体工艺流程进行分析,项目所属气候为暖温带大陆气候,浅层地下水水量处中等丰富区,含水层主要成分为粉砂、粉细砂、厚度约5~10 m,有些层厚小于5 m,顶板埋深10~15 m,地下水主要是靠大气降水和地表水渗入。

该工程经过村镇较多,工程量大、工期短,前期需要大量准备工作,根据水文地质特征和项目施工安排,此路段采用反循环钻机和旋挖钻机,使用2 台HG200 型反循环钻机、2 台雷沃612D 旋挖钻机以及1 台福田 220作为施工机具,采用泥浆护壁法、导管法灌注水下混凝土。

2.2 施工工艺

结合当地水文地理特征和同类工程的施工经验,该路段采用成孔作业方法,钻孔灌注桩共有968 根,桩基采用反循环回转钻成孔,水下灌注桩工程施工流程包括平整场地、桩位放样、埋设护筒、钻孔、清孔、钢筋笼制作和安装、混凝土灌注、凿除桩头、桩基检测等。

由于施工环境具有较厚的覆盖层,需要设置护筒,护筒由1 cm 厚度钢板加工而成,护筒刃脚1 m 范围内采用1 cm 的厚钢进行加固处理,采用振动沉拔锤打入埋置。

通常气候条件和地质条件的不同会导致泥浆的性能有所变化,为了保障钻孔工作高效安全地进行,制浆过程中要加入优质黏土。随时要对泥浆的性能指标进行跟踪测试,特殊情况时,还可以往泥浆池中加入外加剂来改善泥浆质量。

采用间隔钻孔成桩,钻头伸进孔内距离孔底约5~8 cm,此时开通泥浆泵,先冲洗液循环3~5 min,再慢速回转将钻头慢慢下降,慢转几分钟待到进入孔底1 m以后,才慢慢提高转速和钻压,正常工作时不能随意提升钻头。停钻后将钻具提出孔底约1 m 后清洗干净,才能加接钻杆。

钢筋原材料、半成品和成品要做好标识,科学有序地放置,同时应该按检验状态及结果、使用的工艺等分类方法进行标识。钢筋笼应该根据实际桩长分节再进行加工,每节钢筋笼长度一般大于18 m,采用双面塔接焊,焊缝长度要大于5d,主钢筋焊接结构在同一截面的数量需小于50%。采用25 t 骑车吊装钢筋笼,同时要防止其产生不可逆转的变形。

采用导管拔栓法进行水下混凝土灌注,导管直径小于钢板栓圆直径约1~1.5 cm,在灌注之前应该再次测量孔深,确定沉渣厚度,灌注应该有条不紊地连续进行,不能中途停下。钻孔桩混凝土在达到设计强度后,应当严格按照施工设计和相关规范对项目设计的桩基进行竣工后的科学检测。

3 结论

从耐久性能来说,粉煤灰本身颗粒较小且可以发生二次反应对混凝土进行填充,对钻孔灌注桩混凝土的抗渗能力和抗干缩能力都有提升,增加了混凝土的密实度;从力学性能来说,前期由于与水泥的水化反应较少,随着时间推移,后期钻孔灌注桩混凝土的强度会迅速增强;从工作性能来说,由于粉煤灰本身就是很细小的球状物质具有润滑作用,可以减少钻孔灌注桩混凝土蜂窝麻面的现象,有助于提高其工作性能;研究得出25%的粉煤灰掺量配合比能够最大提升钻孔灌注桩混凝土的性能。