编尾溜放作业模拟仿真系统研究

2023-12-06赵守斌孙志宏

赵守斌,宋 宇,孙志宏

(中国铁道科学研究院集团有限公司通信信号研究所,北京 100081)

0 引言

目前,我国编组站虽然在编尾设置了牵出线,但只在极个别情况下采用溜放作业法调车,绝大部分情况下还是以推送作业法为主,调车效率比较低。能否在编组场尾部实现溜放作业,需要根据不同的线路坡度、钩车的走行性能、摘钩速度,研究不同的调速系统[1]解决方案。

参考编组站自动化驼峰溜放模拟仿真系统[2-3]与编组站驼峰设计[4-5]中对钩车溜放走行过程的分析方法,以不同编组站编尾线路的实际平纵断面数据为基础,建立编尾溜放作业模拟仿真系统,模拟编尾钩车溜放过程中的车辆基本阻力、风阻力[6]、曲线附加阻力、道岔附加阻力以及减速器[7]、减速顶[8]等设备的制动过程,可以为编尾站场改造和溜放控制系统设计提供仿真试验依据。

1 系统架构

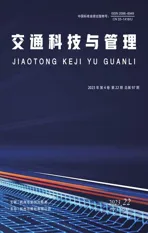

编尾溜放作业模拟仿真系统的系统架构如图1所示。首先系统从初始化站场平纵断面和设备信息开始,模拟无岔区段、道岔区段、停车器、减速顶、计轴传感器、信号机;然后输入钩计划仿真数据,作为钩车走行模拟的依据,主要包括摘钩位置、摘钩速度与钩车信息;接着执行走行模拟,综合考虑钩车运行中的影响因素,包括在直线区段上运行时的重力做功、在曲线区段上运行时的曲线附加阻力与重力做功、压过减速顶时产生的阻力功或制动功、风产生的阻力做功以及车辆运行中自身的基本阻力做功,计算钩车速度、位置的信息变化;最后判断钩车是否已经连挂或途停,也就是判断钩车是否停止运动,若未停止则继续执行走行模拟,若停止,则输出钩车的最终速度与位置信息。

图1 系统架构图

2 系统功能

2.1 站场环境仿真

2.1.1 线路仿真

线路仿真包含直线无岔区段、曲线无岔区段、道岔区段三种,对于钩车运行的影响包括重力做功、曲线附加阻力、道岔附加阻力。

重力做功是利用线路坡度的重力势能,将车辆溜放到编组场中。在线路仿真中,重力做功通过线路的坡度属性表现,通过钩车在不同计算位置平均坡度的差值获得重力势能改变的计算值。

曲线附加阻力按钩车通过平面曲线消耗的能高计算,每度转角消耗的能高数值为0.008 m。在线路仿真中,曲线附加阻力做功通过曲线无岔区段弧度属性表现,通过钩车在曲线无岔区段上的运行距离计算钩车转角值,进一步得到曲线附加阻力。

道岔附加阻力按车辆通过道岔消耗的能高计算,车辆侧向通过一组道岔消耗的能高采用0.024 m,直向通过一组道岔或交叉渡线中的菱形交叉消耗的能高采用0.012 m。在线路仿真中,道岔附加阻力仅与钩车通过道岔的数量有关。

2.1.2 设备仿真

设备仿真包括信号机、停车器、减速器、减速顶、计轴传感器等。信号机用于标记摘钩位置和钩车溜放的起始位置,需要模拟坐标位置和信号显示;停车器在编尾溜放过程中作为目标停车点之一,作为钩车溜放结果的对比量;减速器为主要调速设备,用于验证调速性能,制动能高在模拟仿真前设置;减速顶在模拟仿真过程中起制动作用,制动功在模拟仿真前设置;计轴传感器用于获取模拟溜放车组的实时位置和速度。

2.2 室外环境仿真

室外环境仿真包括风速、风向、温度三种信息。风为车辆运行产生风阻力,风阻力的大小与风速和风向有关,温度对于车辆基本阻力有一定影响。对于空车来说,风阻力的作用效果会明显的多。

2.3 钩计划仿真

钩计划由钩计划正文和钩计划车辆信息两部分组成,如图2 和图3 所示。

图2 钩计划正文信息

图3 钩计划车辆信息

钩计划正文除摘挂标志、摘挂线路、摘挂辆数等调车作业信息外,还包括摘钩位置、摘钩速度、连挂速度、连挂位置、钩车信息。摘钩位置选取编尾岔区的信号机处;摘钩速度为钩车脱离调机时的速度,作为溜放初始速度;连挂速度为钩车到达连挂位置时的速度,要求5 km/h 以下。

钩车信息是钩计划十分重要的一组信息,记录了钩计划涉及的车辆信息与车辆顺位的信息,是溜放的最小单元。计算时充分考虑车种、车重、换长、受风面积、车辆基本阻力等因素,对每一个车辆单独进行计算,最终整合计算结果作为钩车所受合力。

2.4 走行模拟

2.4.1 走行分析

钩车溜放过程中,受到重力和各种阻力、推力和制动力等作用,其合力是不断变化的,难以通过简单的公式进行计算。因此,系统采用分段叠加速度模型,将车辆走行距离s分解为无数等长的微小区间Δs,当Δs值足够小时,车辆在此区间运动,各个参数变化值很小,在Δs区间内可以认为是匀变速运动,从而通过叠加计算,模拟出钩车走行过程。

Δs区间内的走行速度计算公式如式(1)所示。

式中,v末——车辆在该运行区间末速度(m/s);v初——车辆在该运行区间初速度(m/s);Δs——车辆运行距离(m);n——钩车包含的车辆总数辆(辆);g'——基于转动惯量的自由落体加速度(m/s2);i——运行区间平均坡度;W基——单位基本阻力(N/kN);W风——单位风阻力(N/kN);W力——单位设备阻力(N/kN);W曲——曲线附加阻力做功(J);W道——道岔附加阻力做功(J);W功——设备总做功(J);m——重量(t)。

2.4.2 走行模拟方案

系统根据输入的钩计划正文信息与车辆信息,采用时间步进为主,位移步进为辅的计算方式进行模拟,默认选择时间步进,设定最大位移,当速度过快时,改用位移步进,保证每次计算的Δs区间长度足够小,并且不会超出时间步进范围,保证钩车实时进行运动。

走行模拟计算步骤如下:

Step1. 初始化线路、设备、车辆基础数据。

Step2. 输入钩计划正文信息与车辆信息。

Step3. 根据钩计划正文中的股道信息与摘钩位置计算钩车运行进路。

Step4. 设定时间步长为1 000 ms,位移步长5 m,通过初速度计算新区间长度。

Step5. 根据车列走行的距离,即区间长度,判断触发的传感器集合,并发送给调速控制系统,接收调速控制系统的调速指令,模拟调速设备产生的制动力;判断车列压过的减速顶,计算减速顶总做功。

Step6. 获取Δs区间的平均坡度、单位基本阻力、单位风阻力、曲线附加阻力做功、道岔附加阻力做功、外力做功、设备做功。

Step7. 代入式(1)计算得到区间末速度。

Step8. 区间末速度不为0 且未与股道车辆相遇,区间末速度作为下一区间初速度,执行Step4,否则继续执行。

Step9. 输出钩车溜放位置、连挂速度。

Step10. 走行模拟结束。

3 系统运行环境

3.1 软件环境

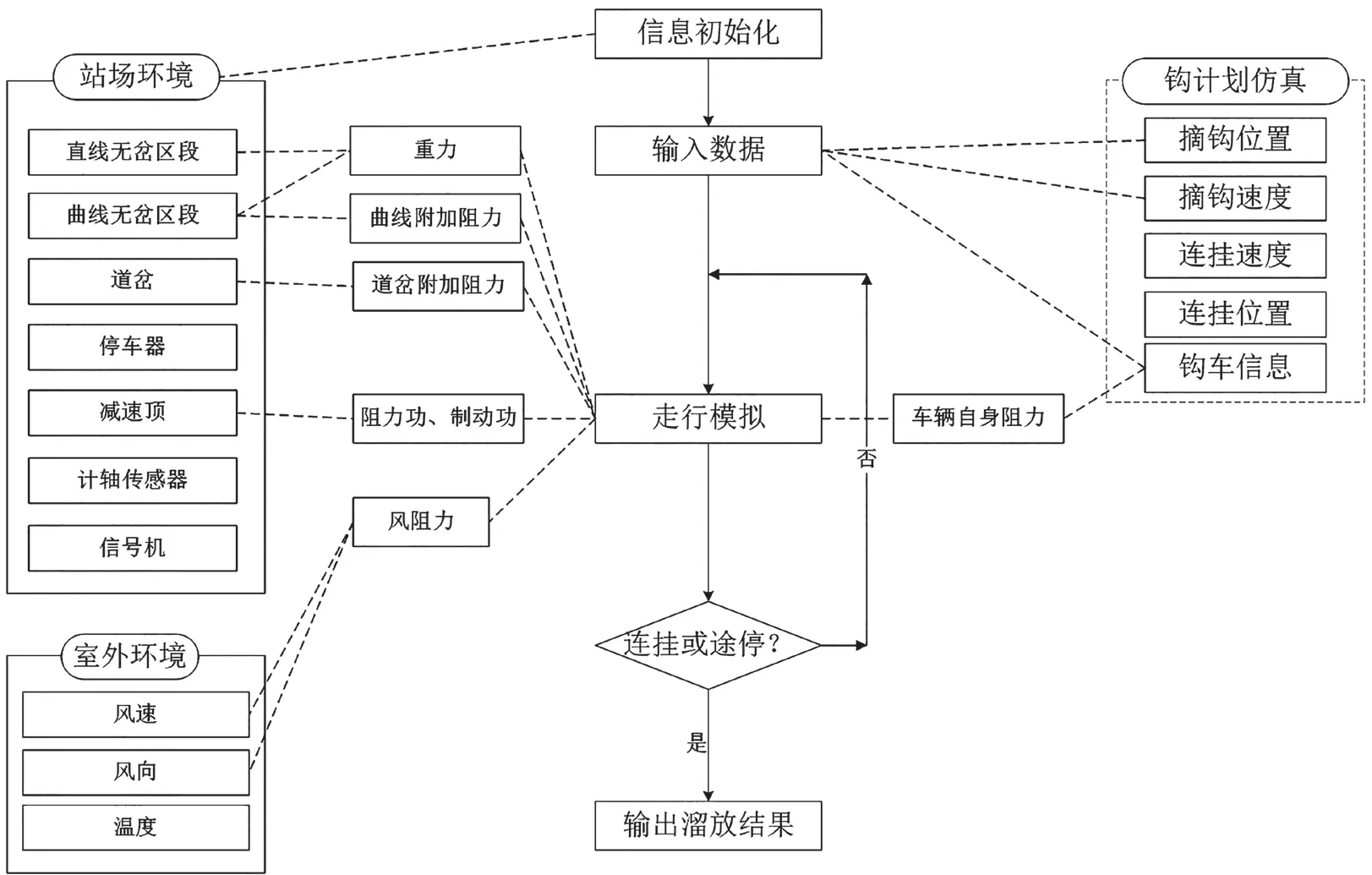

编尾溜放作业模拟仿真系统基于Java 语言进行开发,展示层基于Web Pages(HTML+JavaScript+CSS)开发页面,通过HTTP/HTTPS 协议与服务层进行交互,服务层使用Spring Boot+MyBatis 框架搭建,通信层通过Web Service 接口或ActiveMQ 消息机制进行通信,数据层使用Oracle 数据库,通过MyBatis 框架进行操作。软件环境如图4 所示。

图4 编尾溜放作业模拟仿真系统软件环境

3.2 硬件环境

系统使用一台Windows 终端与一台Linux 终端。其中,Windows 终端版本为Win10 64 位,处理器为Intel i7-8700T,内存为16G,安装Google Chrome(谷歌浏览器);Linux 终端版本为Centos7 64 位,处理器为Intel i7-8565U,内存为8G,安装Tomcat8、Active MQ。

4 系统应用

4.1 实验概述

选取通辽编组站编尾平纵断面线路和编尾设备的实际数据作为系统基础数据,验证通辽编组站编尾是否具备溜放作业条件。

4.2 实验数据

4.2.1 线路模拟

选取通辽编组站编尾平纵断面线路数据,模拟仿真区域从编尾牵出线开始,经调车线1-24,至驼峰推峰线结束,包含整个区域内的道岔以及无岔区段。

4.2.2 设备模拟

模拟信号机、停车器、减速顶。模拟计轴传感器布置,由编尾入口信号机开始,向驼峰方向每间隔10 m 布置一台,越过停车所在位置,直到停车器前方80 m 处。

4.2.3 钩计划模拟

选取牵出线调车信号机作为编尾溜放提钩点,以5 km/h、10 km/h、15 km/h 为摘钩速度,分别模拟钩车溜放到编组场2-23 道。车辆为棚车P70,换长1.6、最大宽度3 300 mm、最大高度4 770 mm、车辆定距12 100 mm、车辆轴距1 830 mm。

车辆设置分别为:

换长为1.6、自重20 t、载重0 t 的棚车(难行车);

换长为1.6、自重20 t、载重40 t 的棚车(中行车);

换长为1.6、自重20 t、载重40 t 的棚车(易行车)。

4.3 实验结果

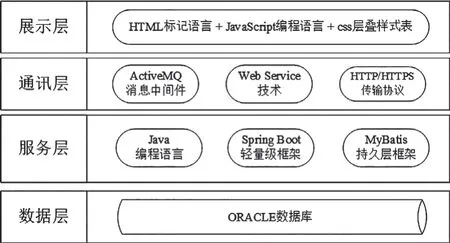

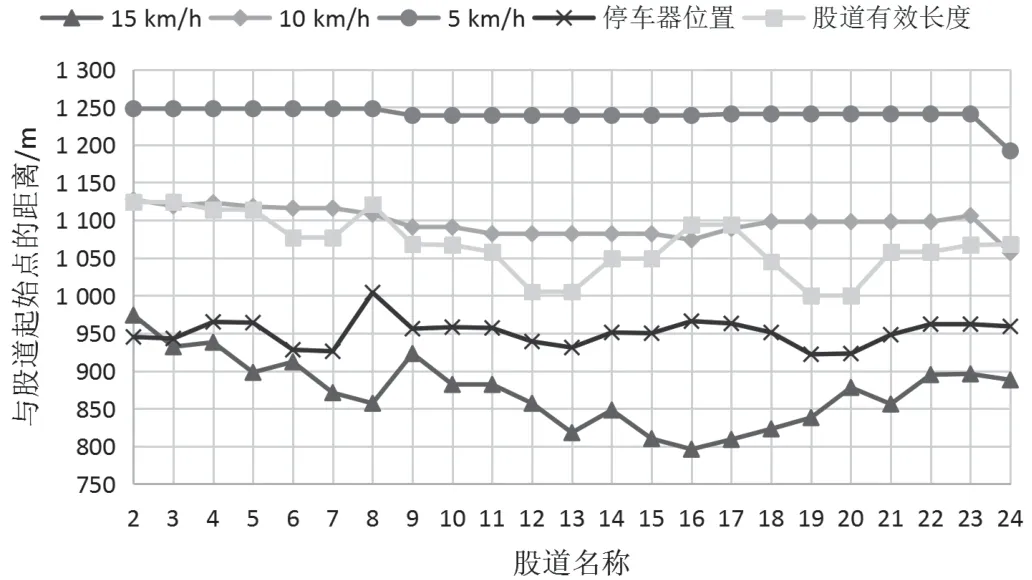

该实验以钩车最终停止位置与股道起始点的距离作为实验结果值,与股道有效长度、停车器最远位置对比,判断钩车在编尾的溜放能力是否可以使用溜放作业法。具体实验结果如图5~7 所示。

图5 难行车溜放实验结果

由图5 难行车溜放实验结果可以看出,难行车在初速度为5 km/h 和10 km/h 时,溜放终点仍未进入到所有股道有效长度范围内;在初速度为15 km/h 时,在12、13、19、20股道中溜放终点仍未进入股道有效长度范围内,其余股道虽然进入到股道有效长度范围内,但仍与停车器距离较远。

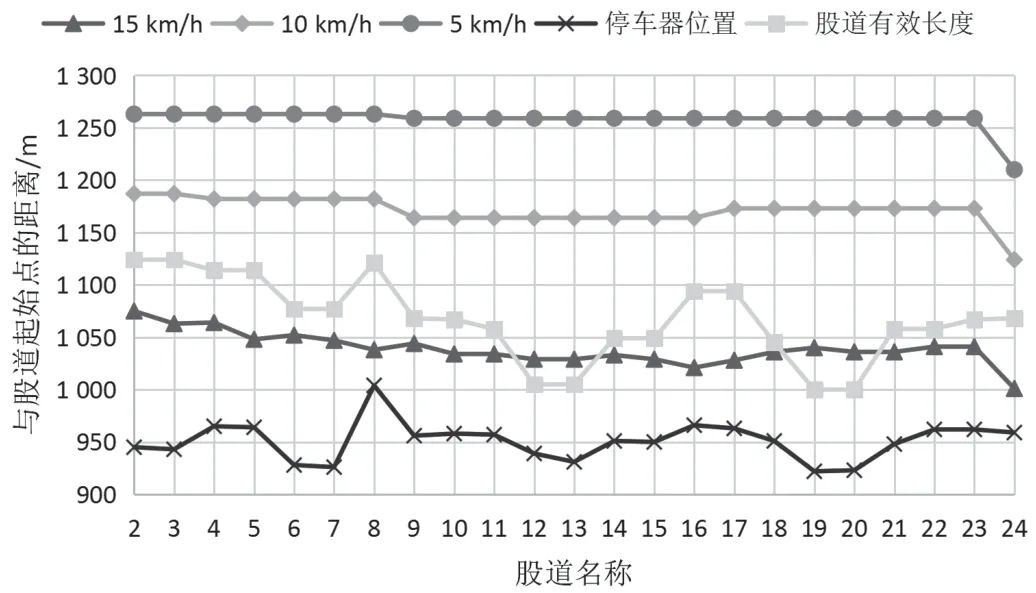

由图6 中行车溜放实验结果可以看出,中行车在初速度为5 km/h 时,溜放终点仍未进入到所有股道有效长度范围内;在初速度为10 km/h 时,在2、3、5、8、16、17、24 股道中,溜放终点均已进入到所有股道有效长度范围内;在初速度为15 km/h 时,除2 股道外,溜放终点均已进入越过停车器所在位置。

图6 中行车溜放实验结果

由图7 易行车溜放实验结果可以看出,易行车在初速度为5 km/h 时,溜放终点仍未进入到所有股道有效长度范围内;在初速度为10 km/h 时,所有股道溜放终点均已进入到所有股道有效长度范围内;在初速度为15 km/h 时,溜放终点均已进入越过停车器所在位置,且已均可到达距离股道起始点500 m 以内的位置。

图7 易行车溜放实验结果

分析可知,难行车溜放结果较差,在通辽站现有线路纵断面条件下,使用溜放作业法时,钩车不能走行到目标位置,编尾咽喉区须进行调坡,增大车组走行的重力势能;中行车和易行车溜放结果较好,可以使用溜放作业法,通过在编尾调车线设置减速器,能够实现溜放车组的安全连挂。

5 结束语

编尾溜放作业模拟仿真系统能够对不同站场、不同车辆和不同调速设备的组合进行溜放仿真验证,可以在不进行现场实际溜车的情况下,为站场改造、调速设备设计提供依据。系统具有通用性好、节省成本、节约时间等特点,为开展编尾溜放作业相关研究提供了验证平台。