配气机构多体动力学仿真研究

2023-12-06张永斌

张永斌

(福建船政交通职业学院,福建 福州 350000)

0 引言

配气机构是柴油机三大运动部件之一,对柴油机的设计具有至关重要的意义。传统柴油机设计方法是利用弹性动力学计算的方法来研究,这种方法计算复杂、精度不够。而现在的多体动力学仿真技术可以很快地获得运动零件的各种参数,还可以快速地改变工况,获得一系列运动参数,进行参照对比,对于设计人员来说,具有十分重要的应用价值。

1 弹性动力学计算分析方法

弹性动力学的分析方法是将机械运动单元按照要求简化为有质量的质点,然后再应用弹簧和阻尼器模拟与其他运动构件的连接。这种方法充分考虑了传动机构在整个运动过程中的弹性变形、气阀间隙以及燃气对整个配气传动机构的作用力。然后应用力的平衡原理和力矩的平衡原理,建立弹性动力学方程,最后求解出结果,同时绘制出各质点的“位移”“速度”“加速度”和“作用力”等特性曲线。按照系统质点数的多少,系统又分为单质量系统和多质量系统。同时系统分的质量越多,需要的参数也越多,计算后的累积误差也就越大,实践证明对于配气机构,单质量系统模型在计算精度上已经是足够的。这种方法费时费力,当要改变方案时要全部推倒重来,周期长,成本也高,不能满足现代化生产设计的需要[1]。

2 多体动力学仿真方法

随着计算机技术的快速发展以及多体动力学研究的完善,已开发出了多款计算机多动学仿真软件。通过这些软件,可以根据实际参数建立多体动力学仿真模型,其模型比弹性动力学的模型精细、精确。这种虚拟仿真技术可以在制造零件和物理样机之前直观具体地获得各零件参数,同时还可以分析装配后实际机构的运动情况,为复杂机械系统动力学分析提供了可靠的研究手段,因此多刚体仿真技术得到广泛的应用[2]。

3 多体动力仿真步骤

该文以6L21/31 柴油机配气机构为蓝本,对其进行多体动力仿真。应用的多刚体动力学仿真软件是Adams,选择的建模软件是Pro/E。柴油机配气机构主要由运动部件和固定部件这两部分构成,其中运动部件主要由凸轮、挺柱、挺杆、摇臂、阀桥、气门等组成,这些构件对配气机传动链有根本性的决定作用,而且结构复杂,为了达到仿真精度,配气机构的主要运动部件必须严格按照图纸来建模;而固定部件主要由机架、冷却水套、气缸盖和气门座圈等构成,仅起支撑和约束限制作用,可以仅对其进行适当地简化处理,以提高配气机构的建模和仿真效率。然后按照各个构件间的运动副关系及约束关系,在建模软件Pro/E 窗口进行虚拟装配,从而得到整个配气机构的实体装配模型。接着通过Pro/E 中的Mechanism/Pro 模块,将建立好的配气机构模型导入到动力学仿真分析软件Adams 中去。最后在Mechanism/Pro 应用环境下,为了让运动构件能够按要求运动,需要对配气机构各个零件逐一进行刚体定义和添加运动副关系[3]。

模型中的配气机构有六个气缸,各个气缸的运动规律是一样的,因此这里重点研究其中一个气缸的运动规律即可。此柴油机额定工作转速是900 r/min,配气机构的运动是通过凸轮驱动的,因此对应的凸轮轴转速就是450 r/min。研究配气机构运动规律必须要包含一个完整的运动周期,因此在进行多刚体动力学仿真时,将配气机构仿真的持续时间设置为0.135 s。为了达到仿真研究的精度,仿真步长必须选得足够小,一般设定为0.0003 s。为了能够清楚地观察分析配气机构的运动规律,对配气机构的固定部件都进行透明化处理,最后完成多刚体动力学模型,如图1 所示。

图1 配气机构多体动力学仿真模型

4 变工况运行仿真分析

应用多体动力学仿真,不但可以计算一种工况的特性曲线,还可以通过改变不同的参数,快速获得运动机构在不同工况下的一系列特性曲线。下面通过设置不同的柴油机转速以及不同气阀间隙,通过仿真软件,研究分析配气机构的运动规律[4]。

4.1 变转速运行

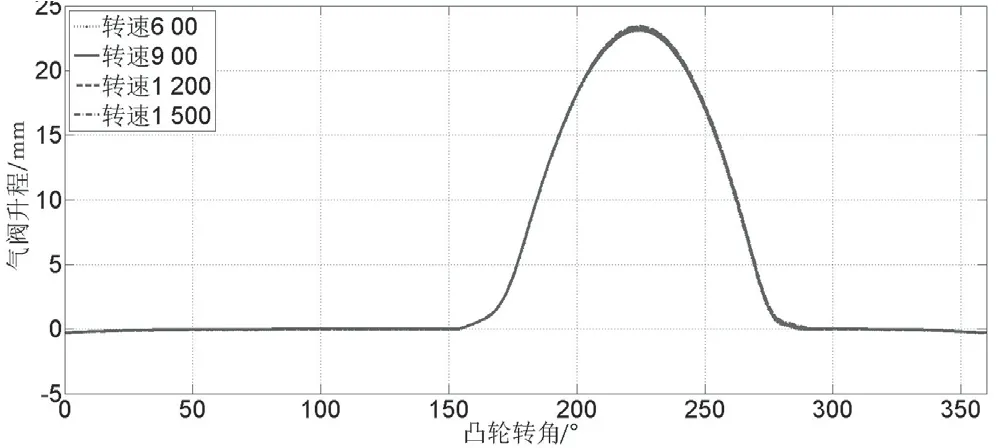

在不同转速工况下,配气机构的气门有不同的位移、速度、加速度。为了研究不同转速对气门的影响,设定柴油机转速为600 r/min、900 r/min、1 200 r/min、1 500 r/min,并将进气门运动规律进行仿真对比分析,如图2 所示。

图2 气门升程对比

图2 是柴油机在不同转速下,进气门的升程对比图。从图中可以看出,各转速下的气门的运动规律基本保持一致的。但是随着柴油机的转速越高,气门组件的运动速度就越快,气门具有的能量就越大,抵抗弹簧的能力就越强,因此气门就要向下多运行一段距离,气门升程略有增大。这种现象在气门运动方向变化时更加明显,如图3 所示。

图3 气门升程局部对比

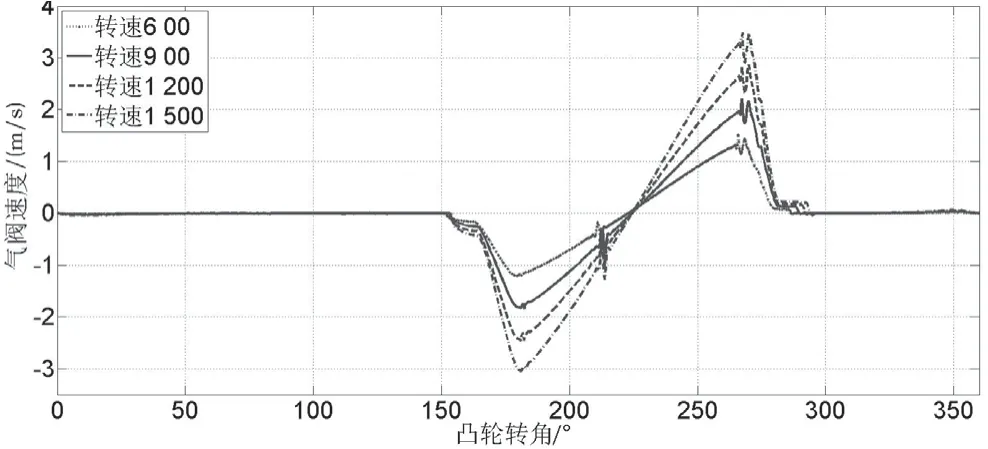

柴油机在不同转速下,进气门的速度对比图如图4所示。

图4 气门速度对比

图4 是柴油机在不同转速下,进气门的速度对比图。仔细观察此图,可以清楚发现气门的速度随着柴油机转速的增加而不断提高。各转速下的气门运动都是从同一个凸轮转角打开,但是由于气门的惯性力不同,落座时转速高的气门对应的凸轮转角也偏大,而且气门落座速度也快,如图5 所示。

图5 气门速度局部对比

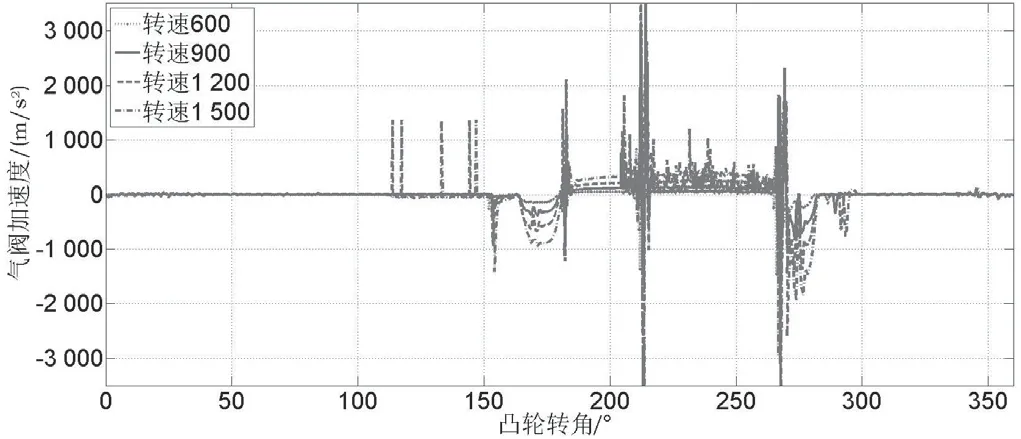

柴油机在不同转速下,进气门加速度对比图如图6所示。

图6 气门加速度对比

图6 是柴油机在不同转速下,进气门加速度对比图。从图中可以看出,气门的加速度随着柴油机转速的增加而不断提高,与气门的速度对比图相对应。而且转速越大,气门的运动也越来越不平稳,加速度出现了很大波动,甚至在气门落座后出现弹跳。因此必须把柴油机的转速控制在一定的范围内。

4.2 变气门间隙运行

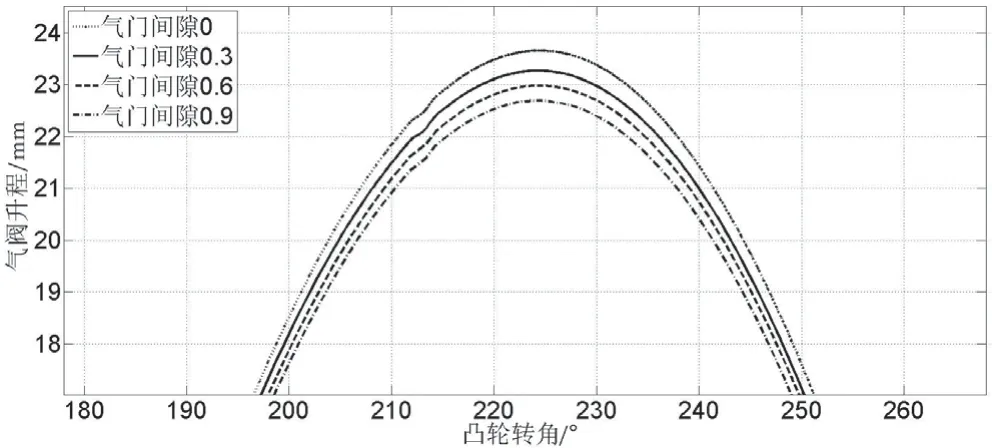

气门间隙不同,对配气机构的运动规律也是有一定的影响。以下对气门间隙进行设定,以研究气门间隙在0 mm、0.3 mm、0.6 mm、0.9 mm 等工况下的进气门运动规律。不同气门间隙下,进气门的升程对比图如图7 所示。

图7 气门升程对比

图7 是不同气门间隙下,进气门的升程对比图。图中不难发现,不同气门间隙下气门的运动规律是基本一致的,但是随着气门间隙的增大,气门升程的峰值是越来越小的。原因是气门的运动规律是先要凸轮克服气门间隙,再传递到气门上,因此气门的位移峰值随着气门间隙的增大而有所减少,如图8 所示。因此随着气门间隙的增大,气门打开的时间延迟,而气门关闭的时间却提前了。

图8 气门升程局部对比

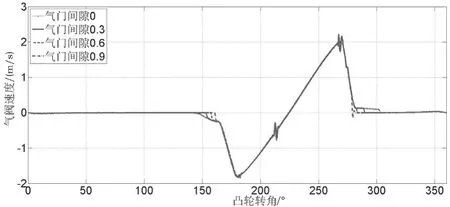

不同气门间隙下,气门速度对比图如图9 所示。

图9 气门速度对比

图9 是不同气门间隙下,气门速度对比。从图中可以看出,在不同气门间隙下,各个气门的运动规律在凸轮工作段是一致的。只是因为气门隙的不同,在气门打开和落座时的运动规律有所不同。随着气门间隙的逐渐增大,气门延迟打开和提前关闭的程度越来越明显,而这种现象也与气门升程对比图互相应照。并且,气门间隙越大,气门落座时速度的变化也越大。在气门间隙为0.9 mm 时,气门落座速度振荡十分剧烈,甚至出现了负值。这对气门和气门阀座圈冲击都很大,增加了配机机构的故障率,应当极力避免。

不同气门间隙下,进气门的加速度对比图如图10所示。

图10 是不同气门间隙下,进气门的加速度对比图。从图中可以看出,随着气门间隙的不断加大,气门开启和落座时的加速度越来越大,说明气门对气门阀座的冲击也越来越严重。这与进气门的速度对比图相对应。在气门间隙为0.9 mm 时,甚至都出了气门的反弹现象,气门运动出现了颤振。因此,过大的气门间隙是不允许的。

气门间隙指的是柴油机在冷机状态下,测量的摇臂球头座与气门顶端之间的垂直距离,用于补偿柴油机在热机状态下,配气机构传动链的受热膨胀量。理论上这个气门间隙值越小越好,这样气门就可以严格按照凸轮型线工作。但实际上这个数值也不能太小。如果数值太小,不够补偿整个配气机构运动链的膨胀值,就会导致气门不能正常关闭。一旦气门间隙值设置不正确,轻则可能把气门顶开,影响柴油换气质量,从而影响柴油机功率的输出,严重的甚至引起工程事故。如果进气门关闭不严,还会导致废气倒灌,引起扫气箱着火。排气门关闭不严,引起气门的烧蚀,以及排气管道的损伤。

5 结论

综上所述,应用多体动力学仿真软件代替弹性动力学计算,对柴油机进行设计,可以直观方便地观察到柴油机各个部件的各种运动规律,方便人们进行设计研究。通过改变柴油机转速与气门间隙,可以快速获得一系的特性曲线,进行对比分析。由此可以看出,多体动力学仿真研究为人们进行机械设计研究提供了快速可靠的方法。通过此方法可以简捷地获得各个零部件的特性曲线。还可以通过更改工况参数,方便快速地获得运动机构在其他工况下的特性曲线,为工程应用提供许多有价值的数据。