660 MW燃煤机组宽负荷脱硝改造技术方案研究

2023-12-05沈桂芬董雪峰汪军林刘宣义曹仲勋郭骁震

沈桂芬,董雪峰,冯 玮,汪军林,刘宣义,曹仲勋,郭骁震

(国家能源集团科学技术研究院有限公司,江苏 南京 210023)

1 引言

我国的能源结构以煤炭为主,火力发电厂是燃煤大户,也是CO2的主要排放源[1-2]。为了实现双碳控制目标,近年来新能源机组大量投运。研究显示,2020 年我国新能源机组的装机容量达9.86×108kW,占全国装机总量的24.3%[3];2050 年新能源机组的装机容量预计将达2.80×109kW,占全国装机总量的53%[4]。随着新能源机组的大量投运,煤电机组的平均年利用小时逐年下降[5],其电源功能也由主体电源向保障型电源逐渐转变。2021 年10月,国家发改委和国家能源局联合印发了《关于开展全国煤电机组改造升级的通知》,提出三改联动行动计划,要求现役煤电机组灵活性改造应改尽改,“十四五”期间完成2 亿kW,增加系统调节能力3 000 ~4 000 万kW[6-7],提高清洁能源的消纳,促进电力行业清洁低碳转型。

NOx是造成酸雨和光化学污染的主要原因[8],燃煤电厂是NOx的重要排放源[9],占全国NOx排放总量的40%~50%[10]。为了减少NOx的排放,大部分燃煤机组加装了选择性催化还原反应(SCR)烟气脱硝装置。在催化剂的作用下,烟气中NOx与喷入的还原剂NH3发生反应生成无害化的N2和H2O 随烟气排放。催化剂是SCR 脱硝工艺的关键,一般布置在省煤器和空预器之间,在300~420 ℃的烟温下运行[11]。过高的烟气温度易造成催化剂烧结而失活[12],烟气温度过低则会降低催化剂的活性,造成NOx排放超标和逃逸氨增大[13]。机组深度调峰时,随着机组负荷的下降,SCR 入口烟温也随之降至300 ℃以下,不仅造成NOx排放超标,过量逃逸的氨还会与烟气中SO3发生化学反应生成NH4HSO4,导致催化剂活性下降和空气预热器压差快速升高,严重影响机组的安全经济运行[12]。

为实现深度调峰时脱硝装置正常运行和NOx达标排放,煤电机组采用了多种方法进行宽负荷脱硝改造。安徽某电厂采用烟气旁路改造,实现两台600 MW 机组40%~100%负荷时NOx达标排放[15]。李沙[14]对某600 MW机组省煤器分级改造后的效果进行验证,机组负荷下降至210 MW 时,SCR 入口烟温可达305 ℃,能保证脱硝装置的正常投运。京隆电厂采用省煤器热水再循环的改造方案,改造后脱硝装置能在20%负荷下安全运行[16]。本文以一台660 MW 机组为例,以深调至20%负荷为目标,进行了多种技术方法的比选,并结合电厂实际优选出最佳改造方案,以期为类似机组的改造提供有益参考。

2 目前常用宽负荷脱硝技术方法

为适应低负荷运行的要求,大量燃煤机组进行了宽负荷脱硝改造。当前改造的技术路线主要有低温催化剂和提高SCR 入口烟气温度两种类型。在提高SCR 入口烟温上,学者和工程技术人员们先后提出烟气旁路、分级省煤器、省煤器水旁路、省煤器热水再循环等单一或多种技术复合的技术方案。

2.1 烟气旁路

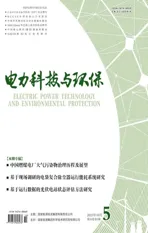

烟气旁路[17-19]是在锅炉后包墙等部位开孔,通过旁路烟道抽取部分过热器上部的高温烟气与经省煤器吸热降温后的低温烟气混合,以提高进入SCR 的烟气温度。旁路烟道上设有调节挡板,可根据SCR 入口烟温动态调节旁路烟气流量;机组负荷升高后可关闭调节挡板,保证不同负荷工况下SCR入口烟气温度满足脱硝运行要求。其主要原理如图1所示。

图1 烟气旁路原理图Fig.1 Schematic diagram of flue gas bypass

2.2 分级省煤器

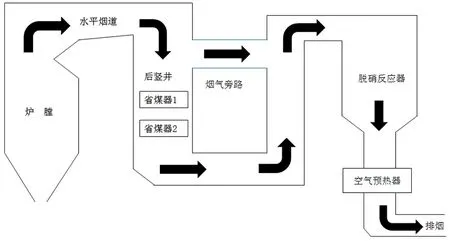

分级省煤器是将催化剂上游的部分省煤器管组移至催化剂下游,再通过连接管将前、后两部分省煤器相连[20-21]。因省煤器部分管组移至催化剂后,锅炉给水先经过下级省煤器加热后水温升高,因介质温差缩小,催化剂上游省煤器内工质吸收烟气的热量减少,从而导致脱硝反应器入口烟温的提升。此外,因烟气热量无损失,该种改造路线对锅炉效率无影响,其主要原理如图2所示。

图2 分级省煤器原理图Fig.2 Schematic diagram of classification economizer

2.3 省煤器水旁路

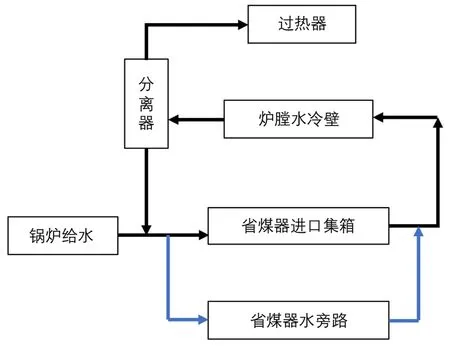

省煤器水旁路是在省煤器进口集箱前设置调节阀和旁路管道,减少流经省煤器的给水流量[22-23]。因旁路给水未与烟气接触,降低了省煤器吸热量,从而导致省煤器出口烟气温度的提升。流经旁路的给水流量可通过调节阀来动态调整,灵活调节省煤器出口烟气温度,其主要原理如图3所示。

图3 省煤器水旁路原理图Fig.3 Schematic diagram of economizer water bypass

2.4 省煤器(复合)热水再循环

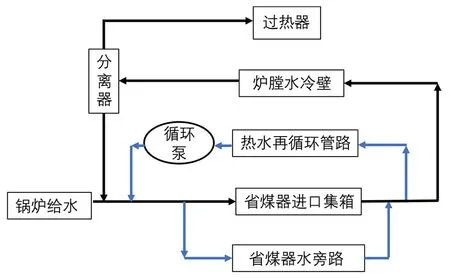

省煤器热水再循环是将省煤器出口温度较高的热水通过泵和管道部分回流至省煤器入口,提高省煤器入口给水温度,降低省煤器内给水与省煤器外高温烟气之间的温差,减少省煤器的吸热量,从而达到提高省煤器出口烟气温度的目的[24-25]。

省煤器复合热水再循环是将省煤器水旁路与省煤器热水再循环相结合,可同时调节省煤器旁路和省煤器出口热水的回流量;可实现SCR 入口烟温更大幅度的提升,其主要原理如图4所示。

图4 省煤器复合热水再循环原理图Fig.4 Schematic diagram of compound hot water recirculation

2.5 宽温脱硝催化剂

宽温脱硝催化剂是在传统V2O5/WO3-TiO2催化剂中掺加部分Pt、Pd、Rh等贵金属或Mn、Fe、Ce等稀土元素,进一步拓宽催化剂运行的烟温范围[26-28]。Lee[29]发现Sb-V2O5/TiO2催化剂中掺加10%氧化铈后,可在220~500 ℃的宽温度范围内显著提高NOx的转化率;赵栗等[31]研究结果表明,改性后的催化剂可在260~400 ℃的温度范围内达到80%以上的脱硝效率。

与其他改造工艺相比,宽温催化剂具有改造范围小、改造工期短、不降低锅炉效率等优点,但存在催化剂价格贵、运行业绩少、烟气成分要求高等缺点;长时间低温运行时易受烟气中水蒸气和ABS 的影响而活性下降,造成催化剂寿命缩短[32-33]。

3 宽负荷脱硝改造方案的选择

3.1 电厂概况

某电厂为2×660 MW 超临界纯凝燃煤发电机组,锅炉为国产超临界直流炉,Π型布置,一次再热、单炉膛、尾部双烟道结构,固态排渣,平衡通风、内置式启动分离系统,最大连续蒸发量为2 070 t/h。脱硝装置采用高尘布置的SCR 脱硝工艺,催化剂的最低允许喷氨温度为300 ℃。

机组深度调峰至30%负荷时,SCR 入口烟温降至300 ℃,达到脱硝投运的下限温度。随着机组负荷的下降,SCR 入口烟温进一步降低;负荷降至132 MW 时,入口烟温降至270 ℃,与催化剂的最低允许喷氨温度相差30 ℃。

3.2 技术方案对比

以20%额定负荷、SCR入口烟温270 ℃为基础,催化剂安全运行的最低温度300 ℃作为改造目标,进行宽负荷脱硝不同技术路线的比选,各种技术方案的改造内容和效果对比如表1所示。

表1 改造内容及效果对比表Tab.1 Transformation content and effect comparison

从改造效果来看,省煤器水旁路仅能提升烟温11 ℃,不满足改造要求;其他几种改造路线均能将SCR入口烟温提升30 ℃,实现机组20%负荷时脱硝装置正常投运;各种改造方案的经济技术比较如表2所示。

表2 满足改造目标的各种技术路线经济技术比较Tab.2 Economic and technical comparison of various technical routes to meet the transformation objectives

从改造的技术经济比较来看,烟气旁路的投资费用最低,但设备的可靠性一般,运行中旁路挡板存在卡涩风险;分级省煤器对锅炉效率无影响,但其费用最高,且高低负荷不能兼顾,满负荷时催化剂存在超温风险。宽温催化剂与复合热水再循环所需场地小、设备可靠性高,且费用投资基本相当。

3.3 技术方案选优

该机组锅炉为国产超临界直流炉,无炉水循环泵。运行结果表明,满负荷时脱硝反应器入口烟温在390~420 ℃之间;低负荷下锅炉干湿转态运行的临界点约为25%负荷,降至20%负荷时锅炉转至湿态运行,水冷壁局部少量超温。分级省煤器改造后,满负荷时SCR 入口局部烟温将达450 ℃,超过催化剂运行温度的上限。宽温催化剂的应用业绩较少,且多应用在烟气中SO2浓度较低的机组[32];该厂全年入炉煤硫含量的平均值约为1.92%,部分时段超过3%,长时间低温运行时易造成宽温催化剂的微孔堵塞和活性下降。烟气旁路改造存在调节挡板卡涩风险;因未设置炉水循环泵,锅炉湿态运行时储水箱液位快速上升,部分热态工质排至凝汽器而导致机组煤耗大幅上升。复合热水再循环主要通过调节省煤器内工质流量来提升SCR 入口烟温,不受烟气成分影响,设备可靠性高;烟气温度可动态调节,不存在催化剂超温风险;新增炉水循环泵可提高锅炉的水动力,降低水冷壁超温风险,提升锅炉低负荷运行时的安全性;湿态运行后能快速调节储水箱的液位,保证热态工质的高效利用,提升机组转态运行后的经济性,是本台机组改造的最佳方案。

4.结论

宽负荷脱硝改造的技术路线繁多,都能在一定程度上提高SCR 入口烟温,各厂可根据实际情况,一机一策选择合适的技术路线。

(1)省煤器水旁路的设备可靠性高,投资费用低;但提高烟气温度的幅度有限,适用于烟温提升要求较小的机组。宽温催化剂改造的工作量最小,且对锅炉效率无影响,但工程应用的案例较少,催化剂设计时应充分考虑烟气成分的影响。

(2)分级省煤器可大幅提高SCR 入口烟气温度,且对锅炉效率无影响;但高低负荷不能兼顾,夏季高负荷时存在催化剂超温风险,调峰幅度较大的机组选择时应慎重。

(3)烟气旁路、(复合)热水再循环可提高SCR入口烟温超过30 ℃;因炉水循环泵能有效提高锅炉低负荷运行时的安全性和湿态运行后的经济性,如机组需深调至锅炉湿态运行,可优先选择带有炉水循环泵的(复合)热水再循环工艺。