码垛机器人转盘结构拓扑优化设计

2023-12-04马慧

马 慧

(盐城机电高等职业技术学校,盐城 224000)

随着制造业的迅速发展,自动化技术在提高生产效率和质量方面发挥着越来越重要的作用。在自动化生产线中,码垛机器人承担着货物码垛的重要任务。其中,转盘结构作为码垛机器人的核心组件,其设计和性能直接关系到机器人的运动灵活性和稳定性。基于此,针对码垛机器人的转盘结构展开拓扑优化设计,旨在通过优化结构减轻质量、提高刚度,实现更高的运动精度和工作效率。

1 初始模型分析

以某型码垛机器人转盘为例,借助HyperWorks软件对转盘进行有限元分析。码垛机器人应用过程中,最危险的情况是与大臂相连的关节顺时针转矩超出范围,但是从频率角度来看,发生概率较低,因此该工况可以忽略。

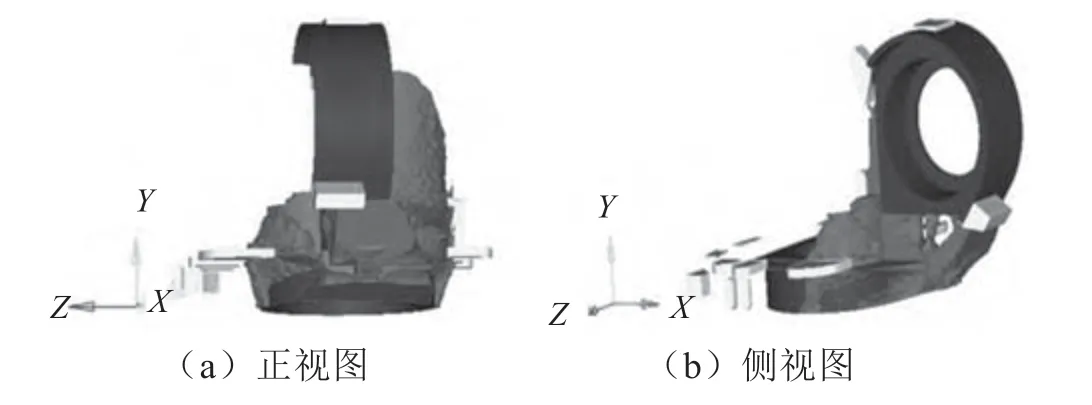

所研究的码垛机器人转盘结构复杂,包含很多工艺孔、圆角等,在进行初始模型架构时,难度会有所增加。在网格划分时存在大量的细小单元,分析时很容易被忽略。由于此类细小单元从未出现应力集中的情况,从有限元模型计算规模和计算精度角度出发,简化转盘结构局部特征,以便后续分析[1]。

转盘主要材料为QT500-7 球墨铸铁,材料密度为7.0×103kg·m-3,泊松比为0.293,抗拉强度为500 MPa,弹性模量为168 GPa。根据这些基本参数,借助智能化软件,采用四面体网格构建转盘有限元模型。

转盘头部连接大臂,结构构建模型的网格大小设为4 mm。以圆柱面中心为基础,依次划出所有单元[2]。由于转盘依靠电机实现功能,电机也需要在模型中体现。电机通过约束各轴的平动自由度,限制X轴、Z轴的转动自由度,避免出现问题。为了发挥HyperWorks软件的优势,对转盘进行静力学分析,得到如图1 所示的应力云图和如图2 所示的变形位移云图。

图1 应力云图(单位:MPa)

图2 变形位移云图(单位:mm)

从图1 和图2 来看,转盘初始模型应力水平较低,远远小于材料的屈服强度,而且变形主要集中在两个关节连接区域,转盘尾部区域承受的应力和变形皆不明显,说明该设计存在材料冗余现象。

2 转盘结构拓扑优化设计

2.1 方案概述

分析转盘结构的初始模型架构可知,转盘两关节结合区域最容易出现变形,而且该位置存在电机和大臂连接部件,因此此次优化设计主要集中在两关节区域。最终设计域和非设计域结构如图3 所示。

图3 转盘设计域和非设计域划分图示

结合图3 来看,安装电机、大臂被“×”“-”覆盖区域为非设计域,其余为设计域。由于设计域范围较小,此时可以通过局部调整结构设计方案来实现转盘刚度提升目标[3]。运用HyperWorks 软件优化转盘设计域结构。借助优化模块OptiStruct 中的变密度拓扑优化方法,将每个实体单元的相对密度作为优化设计变量,相对密度值设定在(0,1],此时材料的刚度随着相对密度变化呈现正相关趋势,从而可以得出优化方案。

2.2 变密度拓扑优化方法分析

利用变密度(Solid Isotropic Material with Penalization,SIMP)法解决拓扑优化问题。SIMP 法数学模型为

式中:C(x)为柔顺度(目标函数);U为结构节点载荷向量;K为刚度矩阵;xi为单元相对密度;p为设置的惩罚因子;ui为单元位移向量;ki为第i个单元刚度矩阵;V为拓扑优化的体积;V*为满材料体积;V0为结构初始体积;f为设计域体积分数;vi代表单元相对体积;F为加载的载荷向量。

结合对转盘结构初始模型的分析,以结构最小柔度作为目标函数,以体分比等作为约束条件,在给定的设计空间内寻找最大限度发挥材料优势的路径,以得到优化方案[4]。

2.3 拓扑优化分析

拓扑结构优化分析中,将柔度最小、刚度最大设置为参数目标,依据HyperWorks 软件借助算法设置约束条件,在此将设计域体分比30%、约束一阶固有频率最小值410 Hz 和拔模约束3 个条件作为约束。转盘拓扑优化云图,如图4 所示。

图4 转盘拓扑优化云图

图4(a)中,中转盘前端测量材料密度较大,因此该区域为设计重点。图4(b)中,中转盘头部下方可以通过调整结构设计方案提升刚度。围绕模型云图进行分析,提出转盘结构优化方案:改进转盘头部下方,使得斜方筋区域成为空腔结构,并在其中设置加强筋,促使横向筋外延;优化转盘底部的钢筋,原本的“爪”形筋变为实体斜面结构;调整转盘弧形立壁后半部分,削减壁厚,以满足最小铸造工艺要求厚度为最佳;优化高度较低侧弧面,通过增加斜筋提升刚度[5]。优化完成后,转盘结构如图5 所示。

图5 优化后转盘结构

2.4 转盘结构拓扑优化后效果分析

为了验证提出的优化方案的科学性和实用性,对比分析转盘结构拓扑优化前后的结果,如表1 所示。

表1 模型优化前后对比

性能改进后:转盘质量有所降低,相较优化前下降1%左右;最大应力由58.0 MPa 下降至35.3 MPa,降幅为39.14%;最大位移下降19.1%。可见,提出的优化方法具备实用性。

3 转盘模态对比分析

为了进一步验证优化方法的科学性,以模态分析为基础展开研究。一般情况下,小型码垛机器人应用频次相对较低,因此只需要考虑其低阶模态变化即可。文章研究的码垛机器人不属于小型范围,需要分析转盘结构前3 阶固有模态,从而验证优化方法。优化前后模型前3 阶模态振型变化结果,如表2 所示。

表2 优化前后模型前3 阶模态振型变化结果 单位:Hz

结合表2 来看,1 阶固有模态振型以转盘头部绕Z轴方向转动为主,转盘头部和大臂相连,因此持续动态载荷产生的循环应力会影响其稳定性。可以调整头部下方结构,以空腔+加强筋的方式进行优化,有效缓解应力带来的负面影响。结果表明,优化后频率由390 Hz 提升至426 Hz,说明该方法对保证稳定性具有积极作用。2 阶固有模态振型主要表现转盘头部沿Z轴负方向扭动时的状态。优化转盘底部钢筋后,频率得到明显提升,证明了优化思路具备可行性。3 阶固有模态振型主要表现转盘尾部沿Y轴正方向的翘曲运动过程,经过拓扑优化,频率提升很少,说明调整转盘弧形立壁后半部分的壁厚作用不大,对转盘强度和刚度的影响可以忽略不计。出于安全性考虑,在调整壁厚时,需要围绕最小铸造工艺参数要求进行设置,防止出现问题。

4 结语

文章通过HyperWorks 软件构建初始转盘结构模型,并借助变密度拓扑优化方法优化转盘结构。通过优化实现了结构的轻量化,提升了刚度,显著改善了码垛机器人在自动化生产中的应用效果。分析优化前后的最终结果可知,质量降低1%,转盘最大变形位移下降19.1%,转盘最大应力下降39.14%。为验证拓扑优化的科学性和可行性进行了模态分析,结果表明,前3 阶模态和相应振型发生变化,证明优化思路具备可行性,可以为同类型码垛机器人转盘结构优化提供参考。