潮汐环境下防撞钢套箱防腐涂装体系设计研究

2023-12-04王富颉周克忠潘美云

郭 勇 王 帅 王富颉 周克忠 潘美云

(1.浙江嘉绍跨江大桥投资发展有限公司,绍兴 312000;2.镇江蓝舶科技股份有限公司,镇江 212100)

腐蚀破坏是金属材料服役过程中3 种失效方式之一[1]。腐蚀的本质是材料在各种环境下发生破坏与变质的现象,每年腐蚀带来的各种问题给国家经济总量造成很大的损失,因此深入研究钢结构防腐技术十分必要[2]。现行的钢结构防腐蚀方法有涂料涂装、电镀、热浸镀等。虽然电镀和热浸镀工艺均有独特的优势,但是很难满足大型钢结构长效防腐蚀的要求,而涂料涂装具有施工工艺简单、涂层防腐蚀服役寿命长等优点,在桥梁钢结构的防腐蚀领域应用广泛,得到了业界的认可。

嘉绍大桥是我国高速公路网规划中沈阳至海口高速公路的重要组成部分,其所处的钱塘江水域是典型的海洋腐蚀环境[3]。海洋大气盐雾会对大桥钢箱梁造成严重的腐蚀,防护涂层在此区域内的老化、降解和失效更加迅速,因此防腐涂层养护问题不可避免。同时,桥址所处的钱塘江河口尖山河段河床宽浅,潮强流急,河床底质颗粒较细,起动流速低,易冲易淤,加之上游来水丰枯变化,河床变化剧烈,给养护施工带来很大难度[4]。

钢套箱作为大型桥梁常用的防撞设施,其工作原理为利用钢结构的压溃变形实现耗能。嘉绍大桥防撞钢套箱的主体结构由内外侧壁、底板、上甲板、纵舱壁和横舱壁等板架构件组成,可以起到较为出色的防护效果,如图1 所示。

图1 嘉绍大桥防撞钢套箱

防撞钢套箱长期受到海水浸泡、海水泥沙冲刷、微生物附着,在高盐度和高湿度海洋腐蚀环境的长期侵害下,其表面涂层锈蚀严重。在干湿交替状态下,氧供应充足,盐分不断收缩,加之光照、风吹和海水环境等协同作用导致腐蚀加剧[5]。通过对钢套箱的实地考察发现,其内外表面漆层脱落,钢板局部锈蚀分层鼓包,呈连片状分布,锈蚀深度在3 mm 以上,焊缝部位锈蚀更为严重,已经明显影响到钢套箱的结构安全与使用寿命。

1 涂装方案设计

在涂装涂料保护前,要确保钢结构表面具有合格的清洁度和表面粗糙度,因此表面处理尤为关键。钢套箱是在有锈蚀、泥沙附着的钢结构上进行维修涂装,对施工过程和施工质量影响较大,因此采用低表面处理技术,即在有限的施工条件和不改变施工质量的前提下,通过改善施工工艺来降低涂层表面的处理要求,从而完成涂料的涂覆。

超高压水喷射除锈相较于其他除锈方式具有高效率、高质量、低费用和低污染性等优点,在国内外应用广泛。研究发现,腐蚀最严重的区域是受海浪拍打的浪溅区,因此针对复杂环境下的钢套箱涂层维修,选用的涂料需满足以下要求:具有快速固化且涂装后短时间下水仍能继续固化的特性;可以刷涂、辊涂或喷涂;能满足现场高湿度的工作环境,允许基材采用超高压水喷射除锈。

现代涂装体系已经不仅仅是形成一层阻挡层,而是多种添加剂的综合载体,其中的耐蚀物质可以有效阻止涂层以下金属腐蚀的发生和发展,使附着力下降的中间过程维持很长时间。例如,有效的涂层缓蚀剂可以明显延长涂层使用年限[6]。文章采用以下3 种涂装体系进行试验。

1.1 试验涂装体系1#

采用手工滚涂或刷涂模式进行施工。首先,在表面处理合格的板面上涂刷第1 道无溶剂超强环氧漆,干膜厚度为250 μm,确保施工过程中无流挂和起泡等现象,施工结束后进行膜厚检测。其次,底漆涂装检测合格后进行第2 道无溶剂超强环氧漆的涂装,干膜厚度为250 μm,累计膜层厚度为500 μm,涂装结束后进行涂层厚度检测。最后,进行整体的涂层性能检测,检测涂层附着力和外观。

1.2 试验涂装体系2#

待涂装的钢箱梁表面采用手工滚涂或刷涂施工模式。首先,在表面处理合格的预涂装部位进行冷喷锌底漆涂装施工,涂层厚度为80 μm。其次,底漆涂装检测合格后进行配套的冷喷锌封闭剂涂装施工,涂层厚度为140 μm,累计膜层厚度为220 μm,涂装结束后进行涂层厚度检测。再次,封闭底漆检测合格后,在规定时间间隔内进行聚脲重防腐面漆涂装施工,面漆的涂层厚度为1 000 μm,累计膜层厚度为1 220 μm。最后,检测整体的涂层性能,包括涂层附着力和外观。

1.3 试验涂装体系3#

待涂装的钢箱梁表面采用手工滚涂或刷涂施工模式。首先,在表面处理合格的预涂装部位涂刷第1 道超级耐磨环氧漆,膜厚250 μm。其次,底漆涂装检测合格后进行第2 道超级耐磨环氧漆涂装,干膜厚度为250 μm,涂装结束后进行涂层厚度检测。再次,2 道漆层检测合格后,在规定时间间隔内进行丙烯酸聚硅氧烷面漆涂装施工,涂装面漆厚度为100 μm,累计膜层厚度为600 μm。最后,进行整体的涂层性能检测,检测涂层附着力和外观。

对于试板表面的清洁度、除锈后的清洁度与粗糙度、漆膜外观、漆膜厚度以及漆膜的附着力,按照表1的标准指标执行。

2 涂装试验性能研究

2.1 涂装结束后的检测

施工结束后,采用Elcometer 456 型干膜磁性测厚仪(见图2)检测漆膜的厚度,要求涂装后涂层干膜厚度85%以上的检测点大于或等于设计厚度,其他检测点的干膜厚度不应低于85%的设计厚度[7-8]。

图2 干膜磁性测厚仪

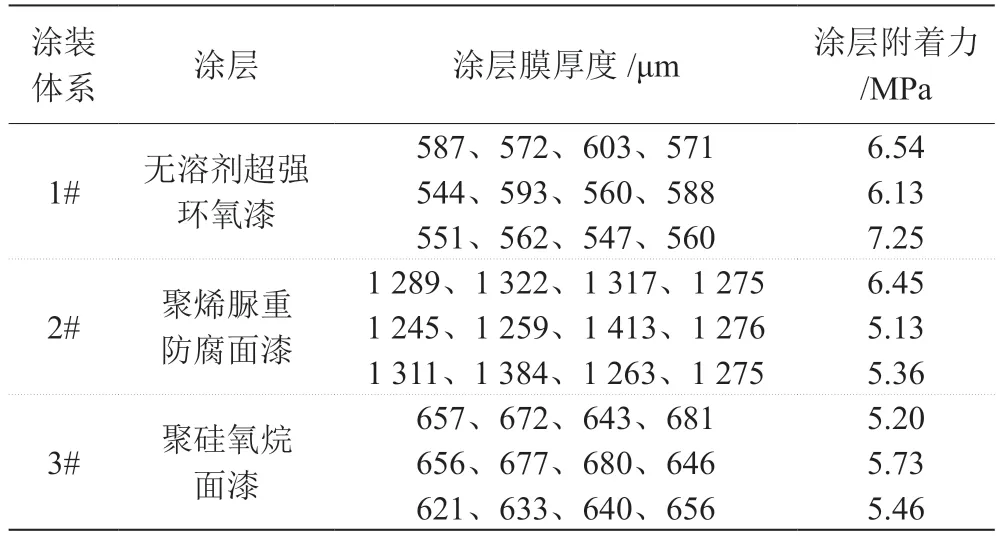

采用拉开法,使用AT-A 型拉拔仪(见图3)对浸泡循环试验后的涂层表面进行附着力检测,要求附着力大于等于3.0 MPa。依据《色漆和清漆拉开法附着力试验》(GB/T 5210—2006)的规定进行检验,结果如表2 所示。

表2 漆膜厚度与附着力检测

图3 拉拔仪

2.2 浸泡循环试验

试板晒干后,放在桥址现场进行浸泡循环试验。经过3 800 h 的潮汐环境冲击后,3 种涂装体系试板表面发生不同程度的变化,漆膜厚度与附着力结果分别如表3 和表4 所示。其中,体系2#发生漆膜脱落现象,如图4 所示,表明其结合力较差。

表3 试板涂层膜厚检测

表4 试板涂层结合力检测

图4 漆膜脱落现象

3 分析与讨论

3.1 机理分析

涂料涂装防腐蚀技术是一种简单方便的钢铁防腐方法,但是涂料本身存在一些技术及性能局限性,无法满足持久、长效、安全、环保的钢结构防腐要求,具体表现在以下几点。第一,保护机理单一,作为一种被动的防腐手段,需要及时进行后续维护[9]。第二,涂料在使用过程中会发生不同程度的失效现象。第三,无法避免点蚀的出现,破损后腐蚀速率快,需要进行多次涂装[10]。

体系3#中的超强耐磨环氧漆以改性酚醛胺为固化剂,可以在任何温度下使用,冬季也无须采用低温固化剂,并且与多种面漆的配套性较好[11]。聚硅氧烷面漆是以Si-O 键为主的聚合物,硅氧键使其能够承受大气中氧气和大多数氧化物的侵蚀,因此该种面漆具有天然的耐大气和化学性破坏的功能[12]。

3.2 问题分析

体系2#中冷喷锌体系存在的漆膜脱落现象,主要原因有两个方面。一方面,冷喷锌强度不够,不仅表现在自身强度不够,而且其与钢材间的附着力也不理想,各类冷喷锌产品的附着力差距很大,不能满足防腐底漆大于等于3.0 MPa 的基本要求。另一方面,由于与其他漆层配套不合理,中间漆喷涂过厚,造成冷喷锌层脱落及层间附着力失效的情况。

4 结论

嘉绍大桥所处区域环境恶劣,因此桥梁防撞钢套箱的防腐工作至关重要,尤其是防腐维护涂装十分关键。在对原有漆层、表面锈蚀和附着物进行高压水喷射清理后,防腐施工要严格遵照相关工艺指标及质量要求展开工作,试验分析得出以下结论。

(1)新型涂装体系在潮汐环境下可以为防撞钢套箱提供较好的耐腐蚀能力,并形成良好的膜厚与附着力。

(2)在嘉绍大桥防撞钢套箱采用的3 种新型涂装体系中,超强耐磨环氧漆+聚硅氧烷面漆组合的3#涂装体系,经过潮汐环境冲击3 800 h 后仍能提供较好的涂层附着力。综合考虑涂层经浸泡循环试验后的各项性能,建议采用涂装体系3#。