采空区高位瓦斯抽采技术应用研究

2023-12-04陈德山张建江杨婉欣

陈德山,张建江,杨婉欣

(1.兰州石化职业技术大学 资源环境工程学院,甘肃 兰州 730207;2.靖远煤业集团 魏家地矿,甘肃 白银 730913)

0 引言

目前,随着煤炭开采深度的增加及高产、高效生产模式的普及,使煤矿在产能增加的同时也出现瓦斯涌出量过大、频繁发生瓦斯超限的现象[1],尤其在回采阶段,本煤层、邻近层瓦斯大量涌入采空区,极易造成工作面上隅角及回风巷形成瓦斯积聚[2]。现阶段,瓦斯抽采是治理采空区瓦斯普遍采用的技术手段[3],大量学者对此开展了研究,并取得了丰硕的成果。倪廉钦[4]在万峰煤矿1201 工作面采用错距式双埋管技术抽采采空区瓦斯取得了较为显著的抽采效果;崔鹏飞[5]等采用采空区埋管抽采与长距离高位钻孔抽采相结合的方式,使成庄矿4321 工作面上隅角及回风巷瓦斯浓度降至1%以下;贾晓亮[6]通过高位定向长钻孔替代顶板高抽巷的方法,使云南老厂矿区801 工作面上隅角的瓦斯降至0.6%、回风巷瓦斯降至0.4%;许石青[7]基于高位长距离定向钻孔技术对盘江煤矿23125 工作面采空区高顶裂隙瓦斯进行抽放,使采空区瓦斯降至16%。此外,林海飞[8]、童碧[9]等学者采用高位定向长钻孔代替高位抽采巷对采空区及上隅角瓦斯进行治理,结果表明,以高位定向长钻孔代替高位岩石抽采巷(以孔代巷)具有施工方便、工程量小、成本低、效率高、钻孔利用率高、抽采效果好等优点。目前,高位定向长钻孔抽采技术已成为煤矿治理采空区瓦斯的首选技术[10]。

为减少魏家地矿北1103 工作面受采空区瓦斯涌出的影响,降低工作面上隅角及回风流的瓦斯浓度,本文设计高位定向长钻孔技术方案,开展采空区瓦斯抽采工作,监测分析瓦斯抽采效果,以期彻底解决突出煤层采煤工作面上隅角及回风流瓦斯超限问题,并为类似矿井采空区及上隅角瓦斯治理提供参考。

1 工程概况

1.1 工作面基本情况

北1103 工作面位于魏家地矿北一采区南翼,工作面运输巷与北1101 回风巷留设8.0 m 净煤柱,回风巷在原始煤层中掘进,工作面东部为北1101综放工作面,南部为F3 逆断层,西部为原始一煤层,北部为北一运输、轨道、回风石门保护煤柱。工作面为北一采区一煤层工作面,煤层岩性特征为黑色、半亮—半暗型、鳞片状,内生裂隙发育,沥青光泽,以粉沫状为主,属煤与瓦斯突出煤层。沿走向自南向北煤层厚度逐渐变薄,煤层总厚度5.71~16.96 m,平均总厚度为11.2 m,平均可采厚度为8.1 m。煤层结构复杂,夹矸1~6 层,厚度0.35~5.48 m,沿走向自南向北煤层夹矸层数变少,厚度变厚。工作面在回采期间,瓦斯涌出量较大,最大瓦斯涌出量为7~8 m3/min,使工作面上隅角和回风巷频繁发生瓦斯超限情况,严重制约工作面安全回采,且工作面顶板裂隙带范围存在泥岩层,在工作面采取“高位钻场顶板岩石走向钻孔+回风穿层高位钻孔”抽采裂隙带瓦斯措施时,钻孔频繁受泥岩层影响缩孔,致使大部分钻孔抽采失效,采空区裂隙带瓦斯不能有效抽采。

1.2 工作面顶板岩性情况

工作面煤层顶板岩性分别为基本顶,灰白色,粗砂岩、含砾粗砂岩,厚度5.03~13.07 m,成份以石英为主,其次为长石,含白云母片,局部含黄铁矿、暗色矿物、煤屑,钙、泥质胶结;直接顶,灰黑色、灰色,粉砂岩、细粗砂岩,厚度0.56~1.46 m,含植物化石碎片,白云母片,煤屑,局部夹煤线和泥岩;伪顶,深灰色,炭质泥岩、炭质粉砂岩,厚度0.3~0.6 m,薄层状,可塑性较好,局部夹煤线。

2 高位钻孔瓦斯抽放原理

工作面开采后,上覆岩层原有的应力平衡被打破,形成新的应力平衡,上覆岩层会出现离层裂隙与竖向破断裂隙,自上而下依次形成完全下沉带、裂隙带及垮落带[11-12]。其中,最下层的垮落带裂隙最为发育且岩块呈不规则的垮落,裂隙带上部多以离层裂隙发育为主,下部多以破断裂隙发育为主,弯曲下沉带裂隙不发育[13]。采空区形成新的应力平衡后,四周关键层下部会形成横向连通的采动裂隙发育区,而中部顶板岩层裂隙则会被压实,即会出现一个“O”形圈。随着工作面的不断推移,“O”形圈也会随工作面的推移而推移,其移动速度与工作面的推进速度大致相当。在瓦斯浓度及压力的双重影响下,“O”圈上下两侧的煤层瓦斯向圈内渗透扩散,使“O”形圈成为瓦斯的富集区[14]。高位瓦斯抽采钻孔是一般由回风巷向煤层顶板钻孔,利用工作面回采后形成的顶板裂隙作为瓦斯抽放的通道。把高位瓦斯抽采钻孔布置在“O”形圈内,钻孔能够长时间、高效的抽采瓦斯[15]。

根据高位瓦斯钻孔技术原理,为避免扇形钻孔施工受泥岩影响问题,项目决定在北1103 工作面采取顶板高位定向长钻孔技术,可减少钻孔施工受泥岩层的影响,有效抽取瓦斯。

3 定向高位钻场钻孔设计与施工

3.1 钻孔高度设计

依据“三带”划分理论,工作面上覆岩层自上而下分别为弯曲下沉带、裂隙带和垮落带。由于裂隙带内裂隙发育充分且稳定,一般将高位定向钻孔布置在工作面上覆岩层的裂隙带内[16]。

根据煤层开采后垮落带与裂隙带的高度计算公式[17]:

式中:Hm为垮落带高度,m;Hi为裂隙带高度,m;M 为煤层厚度,m。

由以上两式可以计算出垮落带高度为39.01~41.21 m,裂隙带高度为119.36~140.2 m。

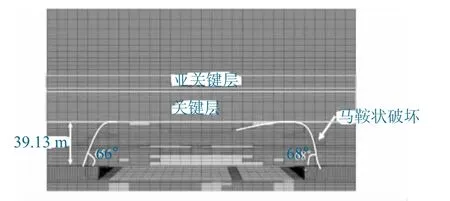

根据魏家地矿的地层物理学参数,采用FlAC3D 建立北1103 工作面的地层模型,当工作面开挖后,其顶板垂直应力分布如图1 所示,顶板塑性区分布如图2 所示。

图1 工作面开挖后垂直应力分布云图Fig.1 Vertical stress distribution cloud map after excavation of working face

图2 工作面开挖后顶板塑性区分布Fig.2 Distribution of plastic zone of roof after excavation of working face

从图1 可知,随着工作面的回采工作的进行,工作面顶板形成应力卸压区,泄压应力在走向和倾向均呈现四周高、中间低的马鞍形状,总体以椭球体状呈现,其高度为118.73 m,说明顶板裂隙带最大高度约为118.73 m。

从图2 可知,当工作面开挖后,关键层上方岩石未出现明显的塑性区分布,而关键层下方岩层出现较为典型的马鞍形塑性区,其最大高度约为39.13 m,说明垮落带的最大高度为39.13 m。

综合以上计算和模拟结果,最终确定垮落带高度为39.46 m,裂隙带高度为125.45 m。结合魏家地矿前期高位钻孔的布孔经验数据,1 号和2 号钻场的钻孔高度为55~ 70 m,钻孔剖面布孔如图3所示。

图3 北1103 工作面回风巷高位定向钻孔剖面Fig.3 High-level directional drilling profile of return airway in North 1103 working face

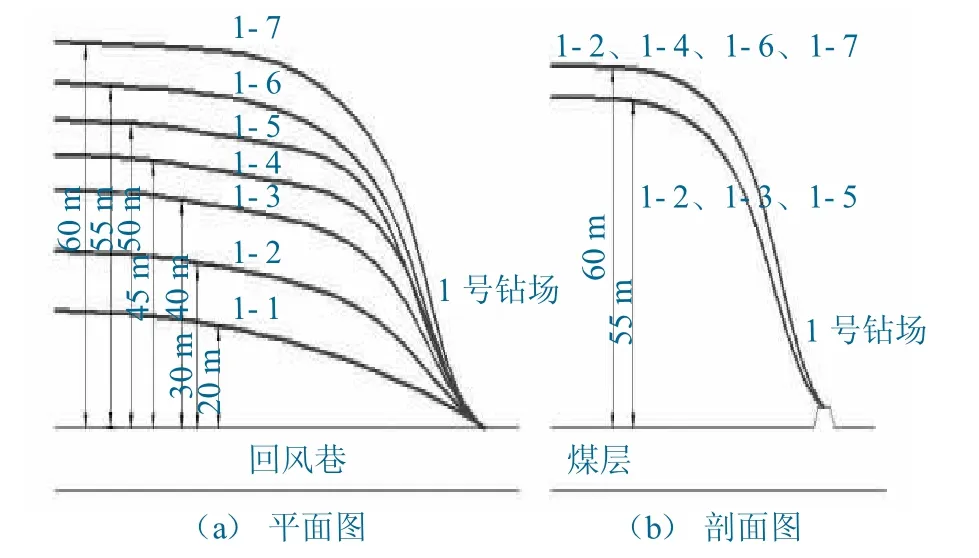

3.2 钻孔平面位置设计

根据北1103 工作面布置特征,在距北1103 工作面回风巷开口位置以南680 m 处布置第一个钻场(即1 号钻场),在北1103 工作面回风巷开口位置布置第二个钻场(即2 号钻场)。钻场在北1103 工作面回风巷南帮布置,钻场宽7.0 m,深3.8 m,高2.8 m,钻场采用锚网索支护。通过钻场施工定向高位钻孔降低北1103 工作面回采期间瓦斯涌出。结合该矿的经验数据,在1 号钻场内共布置7 个高位定向钻孔,内错于北1103 回风巷的距离为20~60 m,钻孔进尺1 876 m。2 号钻场内共布置7 个高位定向钻孔,内错于北1103 回风巷的距离为0.5~36 m,钻孔进尺1 680 m。钻孔平面布孔如图4 所示。

图4 北1103 工作面回风巷高位定向钻孔平面Fig.4 Plane diagram of high-level directional drilling in return airway of north 1103 working face

3.3 钻孔参数设计

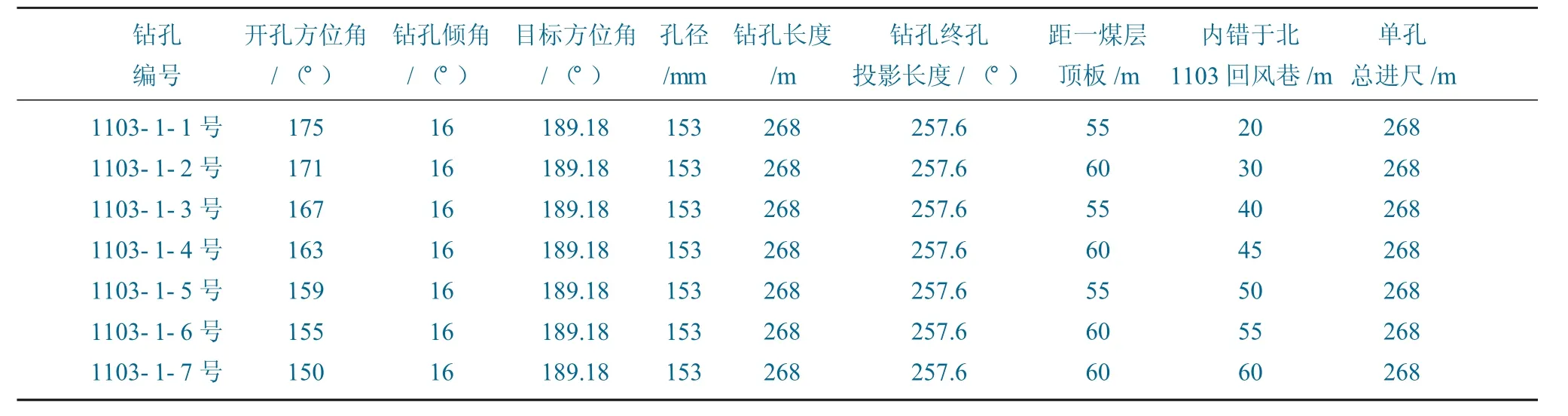

3.3.1 1 号钻场钻孔参数设计

工作面现回采至420 m 点,预计施工时回采至450 m 点,顶板定向高位钻孔设计应进入采空区30 m。在1 号钻孔内设计施工7 个钻孔,孔径153 mm,孔深268 m,总进尺1 876 m。1 号钻场定向高位钻孔设计参数详见表1。

表1 北1103 工作面回风巷1 号钻场顶板定向高位钻孔设计参数Table 1 Design parameters of directional high-level borehole in roof of No.1 drilling field in return airway of north 1103 working face

3.3.2 2 号钻场钻孔参数设计

2 号钻场设计的顶板定向高位钻孔应搭接1 号高位钻孔,在2 号钻孔内设计施工7 个钻孔,孔径153 mm,孔深240 m,总进尺1 680 m。2 号钻场定向高位钻孔设计参数详见表2。

表2 北1103 工作面回风巷2 号钻场顶板定向高位钻孔设计参数Table 2 North 1103 working face return air roadway No.2 drilling field roof directional high drilling design parameters

3.4 高位定向钻孔施工情况

在魏家地煤矿北1103 工作面回风巷,施工2个钻场共计14 个顶板高位定向钻孔,每个钻场各7 个。在实际施工中,1 号钻场钻孔深度最小265 m,最大271 m,孔径153 mm,总进尺1 876 m;2 号钻场钻孔深度最小238 m,最大241 m,孔径153 mm,总进尺1 680 m。在施工过程中,工程进展顺利,所有钻孔成孔较为完整,未发生因泥岩层导致的缩孔情况,施工进度未受泥岩层影响,钻孔施工结果达到了预期效果。钻孔实钻轨迹如图5、图6 所示。

图5 1 号钻场实钻轨迹图Fig.5 The actual drilling trajectory of No.1 drilling site

图6 2 号钻场实钻轨迹图Fig.6 Trajectory diagram of No.2 drilling field

4 瓦斯抽采效果分析

4.1 1 号高位定向钻孔抽采效果分析

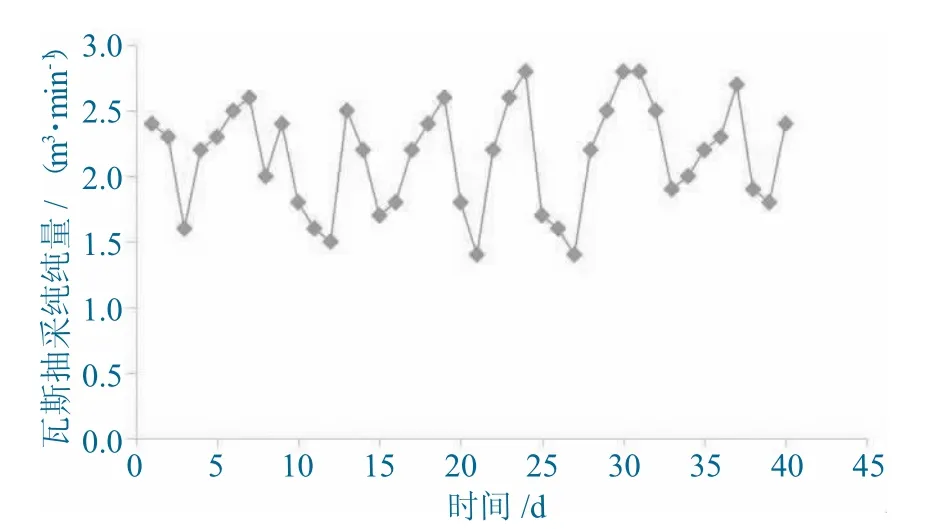

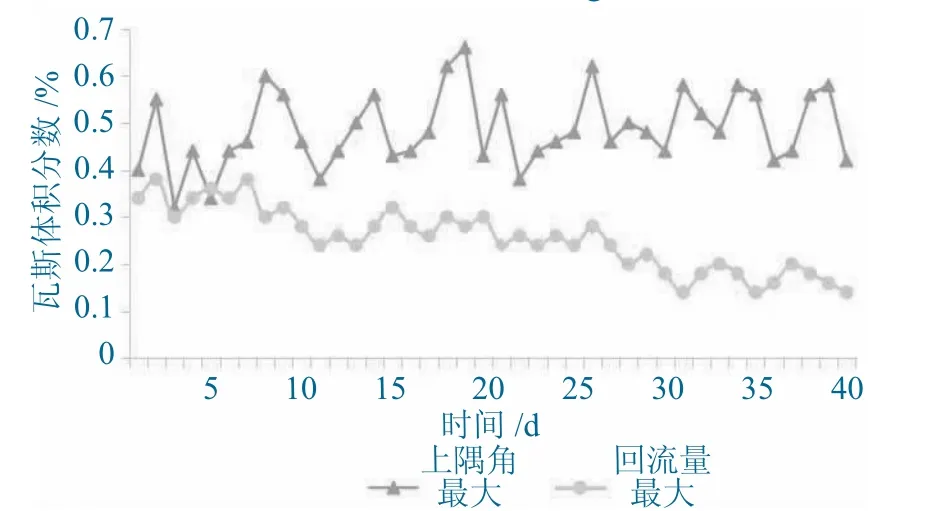

1 号钻场7 个高位定向钻孔于2022 年1 月5日开始联网抽采,2022 年6 月2 日停止抽采,累计抽采时间148 d。为考察高位钻孔的抽采效果,统计了2022 年3 月5 日—2022 年4 月14 日单日瓦斯抽采纯量(图7)、回采工作面上隅角和回风巷瓦斯浓度(图8)。

图7 1 号钻场高位钻孔瓦斯抽采纯量Fig.7 Pure amount of gas extraction from high-level boreholes in No.1 drilling site

图8 上隅角和回风流瓦斯体积分数Fig.8 Upper corner and gas volume fraction of return air flow

由图7 可知,连续统计的40 d 中,1 号钻场单日瓦斯抽采纯量有较大波动,瓦斯抽采纯量最大2.8 m/min,最小1.4 m/min,平均瓦斯抽采纯量2.15 m3/min。

由图8 可知,连续统计的40 d 中,上隅角瓦斯浓度有较大幅度波动,上隅角最大瓦斯浓度为0.66%,最小瓦斯浓度为0.32%,平均瓦斯浓度为0.48%;采煤工作面回风巷风流中,瓦斯浓度在较小范围内有波动,但总体呈现下降趋势,最大瓦斯浓度为0.38%,最小瓦斯浓度为0.14%,平均瓦斯浓度为0.25%。

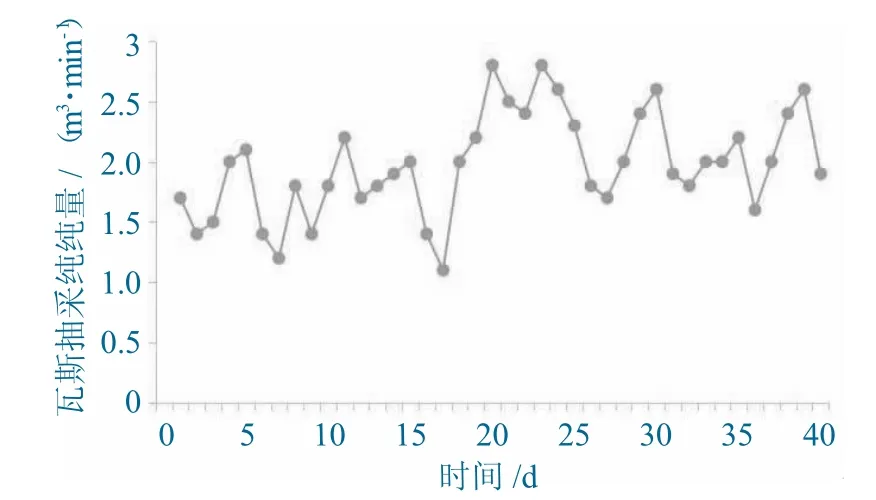

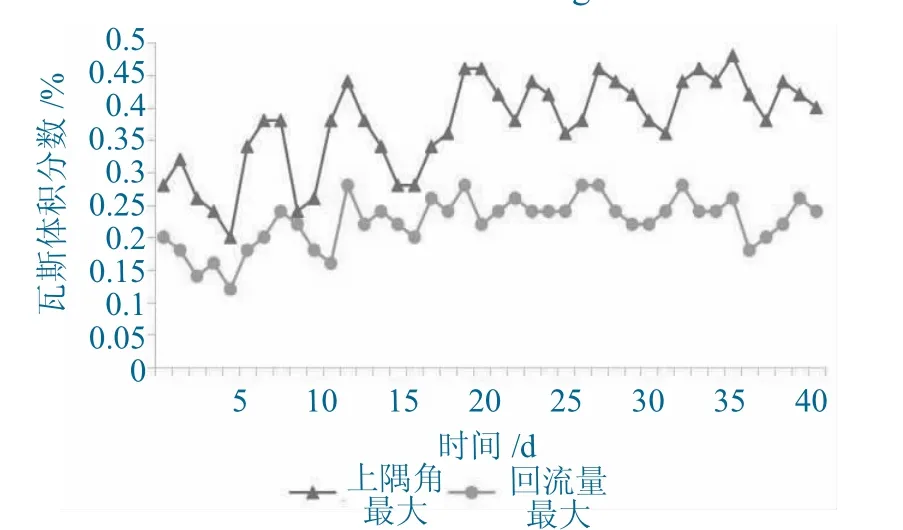

4.2 2 号高位定向钻孔抽采效果分析

2 号钻场7 个高位定向钻孔于2022 年5 月17日开始联网抽采,2022 年10 月2 日停止抽采,累计抽采时间138 d。为考察2 号钻场高位钻孔的抽采效果,统计了2022 年5 月17 日—2022 年6 月26 日单日瓦斯抽采纯量(图9)、回采工作面上隅角和回风巷瓦斯浓度(图10)。

图9 2 号钻场高位钻孔瓦斯抽采纯量Fig.9 Pure amount of gas extraction from high-level boreholes in No.2 drilling site

图10 上隅角和回风流瓦斯体积分数Fig.10 Upper corner and gas volume fraction of return air flow

由图9 可知,连续统计的40 d 中,2 号钻场单日瓦斯抽采纯量波动幅度较大,总体呈升高趋势,这是由于后期1 号钻场停采导致、2 号钻场抽采范围扩大的原因所致。其中瓦斯抽采纯量最大为2.8 m/min,最小1.1 m/min,平均瓦斯抽采纯量1.97 m/min,较1 号钻场瓦斯抽采纯量略有下降。

由图10 可知,连续统计的40 d 中,上隅角瓦斯浓度依然有较大波动幅度,且总体呈现上升趋势,上隅角最大瓦斯浓度为0.48%,最小瓦斯浓度为0.20%,平均瓦斯浓度为0.37%;采煤工作面回风巷风流中,瓦斯浓度波动范围较小,总体呈现下降趋势,最大瓦斯浓度为0.28%,最小瓦斯浓度为0.12%,平均瓦斯浓度为0.22%。与1 号钻场抽采时的瓦斯浓度相比较,2 号钻场抽采时上隅角、采煤工作面回风流的瓦斯浓度有了明显的下降,这是由于1 号钻场抽采后,采空区瓦斯含量减少的原因导致的。

5 结论

(1)根据北1103 工作面裂隙带和垮落带的高度,结合前期高位钻孔的布孔经验,确定了1 号、2 号钻场的钻孔高度为55~70 m,1 号钻场各钻孔内错于回风巷20~60 m,钻孔总进尺1 876 m,2 号钻场各钻孔内错于回风巷0.5~36 m,钻孔总进尺1 680 m。

(2)1 号钻场抽采期间,工作面上隅角平均瓦斯浓度为0.48%,回风流平均瓦斯浓度为0.25%,2 号钻场抽采期间,工作面上隅角平均瓦斯浓度为0.37%,回风巷瓦斯浓度为0.22%,瓦斯均未超限,抽采效果明显。

(3)相较于“高位钻场顶板岩石走向钻孔+回风穿层高位钻孔”抽采技术,利用高位定向长钻孔技术可解决钻孔施工受泥岩层影响而缩孔的难题。