减水剂-粉煤灰复合掺料膏体力学性能及水化机理研究

2023-12-04温茂

温茂

(国家能源集团神东煤炭集团物资供应中心,内蒙古 鄂尔多斯 017000)

0 引言

随着我国经济快速增长及工业化水平不断提高,必然加大对能源的开发与利用。煤炭在我国能源领域占主导地位,据有关专家预测,即使到2050 年,煤炭在我国能源领域占比仍可能超过50%[1-2]。我国约1/3 以上煤炭产量用于发电,每吨煤燃烧约产生200~300 kg 粉煤灰,大量燃料废弃物的产生占用土地资源、对空气、水源、人体及其它生物造成损害。其次,在煤炭开采过程中,会产生一定量的煤矸石固体废弃物。我国露天煤矿数量少,总产能也远低于井工煤矿,但井工煤矿开采会使得周围地应力发生改变,引起岩层发生变化,使得地下空间结构遭受破坏,导致地表沉陷、建筑物坍塌、耕地被毁及河流改道等。采用粉煤灰胶结充填充填技术,可以解决粉煤灰地表堆存、“三下”煤炭开采所引发地质灾害问题,对环境保护及保障人民生命财产安全起到重要作用。

膏体充填具有不沉淀、不离析、不脱水、质量浓度较高、压缩率低和抗压强度高等特点[3-4],粉煤灰是一种火山灰质材料,在一定条件下可与石灰、石膏发生水化反应,生成水硬胶凝性化合物[5]。目前,国内外学者对粉煤灰综合利用、粉煤灰充填体力学特性及配比优化等进行了大量研究。杨晓炳等[6]利用粉煤灰和脱硫石膏研制了以棒磨砂为骨料的充填胶凝材料,3 d、28 d 充填体抗压强度分别为1.57 MPa、7.12 MPa,发现粉煤灰对棒磨砂胶结充填体长期强度的增长不利,但有助于提高采场充填接顶率;高小艳[7]通过对比有无外加剂的粉煤灰膏体充填材料的研究,在满足膏体流动度和抗压强度基础上,得到粉煤灰、水泥、砂与黄土的最佳配比为4∶6∶1∶1,且有外加剂可以减短充填体凝结时间,并提高充填体抗压强度,外加剂根据其成分和功能主要分为矿物外加剂和增塑剂[8-9],掺外加剂可以增加充填料浆的流动性,同等条件下由于水分的减小,有助于充填体抗压强度的提高[10];李绪萍等[11]将煤矸石、粉煤灰作为充填骨料,电石泥作为外加剂,外加剂中的氢氧化钙作为碱激发剂可以激活粉煤灰活性,从而形成了良好的充填体强度;张鹏等[12]根据对膏体泵送中粗颗粒在管道和采场中的受力状态分析提出了抗离析性能指数K,研究了K 指数与不同粉煤灰掺量下充填料浆抗离析性能之间的关系,为现场制备高质量充填料浆提供理论基础;王东星等通过碱激发粉煤灰活性用于疏浚淤泥固化,可解决粉煤灰地表堆存、疏浚淤泥污染环境等问题,为淤泥固化工程中粉煤灰替代水泥提供了理论基础。

充填体由于粒级级配、和易性及应用条件和混凝土有很大区别,充填料浆外加剂是充填技术发展方向之一,添加合适类型和剂量的外加剂可提高充填料浆流动性和充填体抗压强度[14]。基于充填体与混凝土之间的差别,充填体外加剂与混凝土外加剂存在不同,它们之间可以借鉴但不可套用。我国在充填体外加剂产品应用方面起步较晚,长沙矿山研究院在“十二五”期间,研发了充填体早强剂、促流剂和膨胀剂,并取得一定成果[15-16];中南大学王新民等[17]研究了减水剂在充填料浆中作用机理,并于金川矿山进行试验和应用;肖云涛等[18]将水玻璃应用于矿山充填,同时论述了优缺点及添加方式的安全性;吴爱祥等[19]从机理方面研究了泵送剂对膏体的影响、料浆微结构模型和料浆絮凝结构的特点及水的存在形式等,丰富了充填体外加剂理论研究;王勇等[20]研究了低温下不同水泥添加方式、泵送剂及骨料添加量对膏体稳定性的影响,并基于伽师铜矿工程背景,首次提出高温补水的工程建议,计算出每方充填成本增加2.9 元。一些充填体外加剂通过减少充填料浆凝结时间缩短矿山采充周期,而减水剂通过降低充填体含水率提高充填体抗压强度,且保证低含水率下较好的充填料浆流动性[21-22]。虽然充填体被认为是一种与混凝土一样的工程复合材料,但二者固体颗粒的粒度分布、矿物成分、灰砂比和现场应用方面存在较大差异。结合学者前期在该领域的探索,发现没有对掺减水剂粉煤灰基复合掺料进行流动性、凝结时间、抗压强度、孔隙率及微观结构进行系统研究,因此,此次实验探究了复合材料膏体坍落度、抗压强度及初终凝时间,且采用扫描电子显微镜和压汞仪对充填体微观结构进行观测,研究成果可丰富我国煤矿井下粉煤灰基胶结充填技术和固废处置等领域理论研究。

1 实 验

1.1 原材料

试验所用粉煤灰取自河南许昌某电厂,胶凝材料为河南锦荣水泥有限公司生产P.O 42.5 普通硅酸盐水泥,减水剂为南京新义合成科技有限公司生产的CP1901X 型(A 型)及山东鸿泉化工科技有限公司生产的PC·HQGQ580 型减水剂(B 型),水为河南城市自来水。表1 为粉煤灰和和水泥主要化学成分分析结果,图1 为粉煤灰和水泥的粒径分析结果。

图1 粉煤灰和水泥的粒径分析结果Fig.1 Particle size analysis results of fly ash and cement

表1 粉煤灰、水泥主要化学成分分析结果Table 1 Analysis results of main chemical composition of fly ash and cement

分析表1 可知,粉煤灰的主要成分为SiO2(52.38%),CaO(14.25%),Al2O3(12.06%),Fe2O3(9.9%)及Na2O(3.18%),MgO 及硫化物含量较低,对采空区充填体影响较小。由物理试验分析结果,粉煤灰平均粒径为41.77 μm,不均匀系数为18.54,曲率系数为1.26,(μm),级配良好,粉煤灰比重与比表面积分别为2.1 与0.725 m2/g,均低于425水泥。在充填料浆中,粉煤灰作为充填骨料,水泥为胶凝材料,根据计算公式,计算出水泥水硬率为2.2。

1.2 实验方法及实验设计

充填体试件制作及力学性能测试参照“水泥胶砂强度检验方法(ISO 法)”(GB/T17671-1999)及“建筑砂浆基本性能试验方法标准”(JGJ/T70-2009)国家标准进行,采用砂浆搅拌机将按照一定比例的粉煤灰、水泥、水及外加剂均匀混拌成充填料浆,倒入7.07 cm×7.07 cm×7.07 cm 模具中,其中,减水剂先倒入水中,摇匀后缓慢倒入粉煤灰与水泥混合干料搅拌。为保证充填体试件制作质量,充填料浆倒入2 个重叠的试模中,所盛料浆填至上层试模1/3 处,用凡士林涂抹2 个试模漏浆的地方以防止跑浆,并在滤板和试模之间垫一层滤纸,待料将常温下自然沉降2 h 后,轻拿上层试模,用刮刀刮掉多余的充填体部分,常温养护22 h 候拆掉试模,立即放入温度(20±2)℃、相对湿度90%以上的混凝土标准养护箱中。

实验采用坍落度测试装置测试充填料浆坍落度,坍落度装置由捣棍、漏斗、坍落度测量尺及顶部开口直径100 mm、底部开口直径200 mm、高为300 mm 的椎体组成。采用型号为YDW-50 微机控制电子压力试验机测试养护龄期为3、7、28、90 d充填体试件,每个样品的测试位移速度设置为0.5 mm/min,为保证测试样品试件抗压强度的真实值,每个测试方案均测试3 次,剔除测试异常值,最后取平均数为每个方案的最终值。采用JSM-7001F型热场发射扫描电子显微镜观测充填体微观结构,AXIOS 型X 射线衍射仪测试充填体内部矿物成分,Poremaster GT60 压汞仪对充填体内部孔隙结构进行观测。

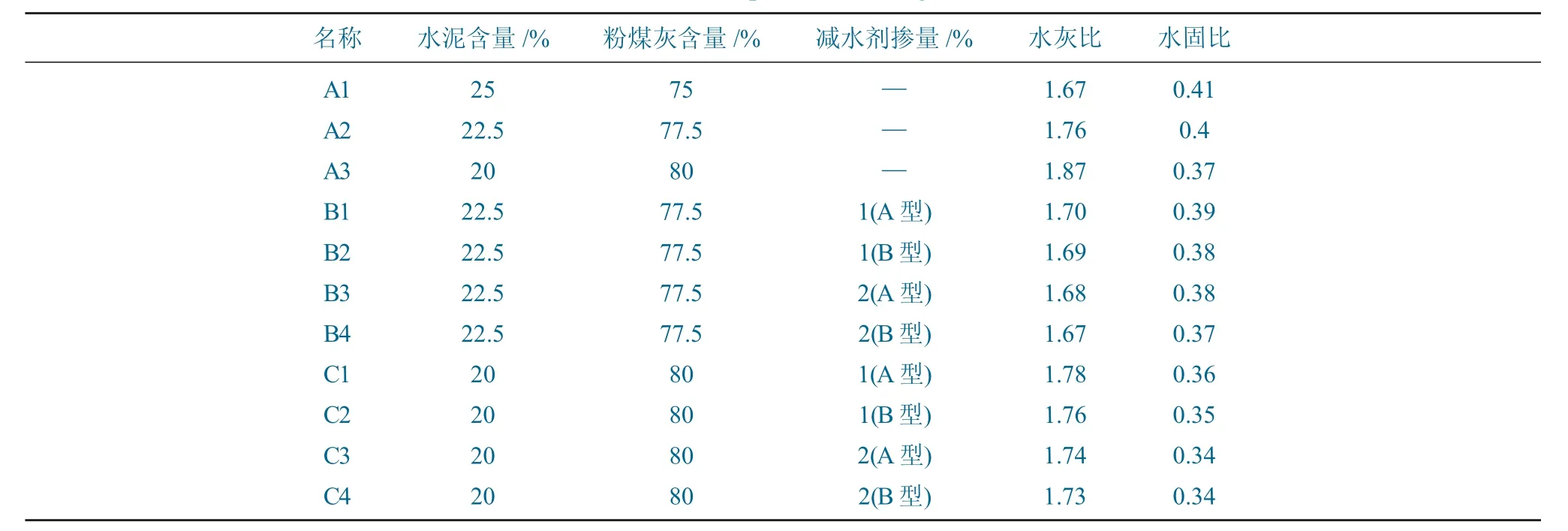

实验设计采用2 种不同减水剂,同时降低矿山充填成本,设计水泥占粉煤灰含量的25%、22.5%及20%三种配比,总共制作132 个充填体试件,待充填体试件达到相应龄期进行单轴抗压强度测试后,同时进行SEM、XRD 及压汞实验,从宏微观2 个角度探讨掺减水剂粉煤灰胶结充填体力学性能及水化机理。表2 为充填料浆中水与水泥、水与粉煤灰配合比设计方案。

表2 实验设计方案Table 2 Experimental design

2 结果与分析

2.1 掺减水剂掺对料浆减水率的影响分析

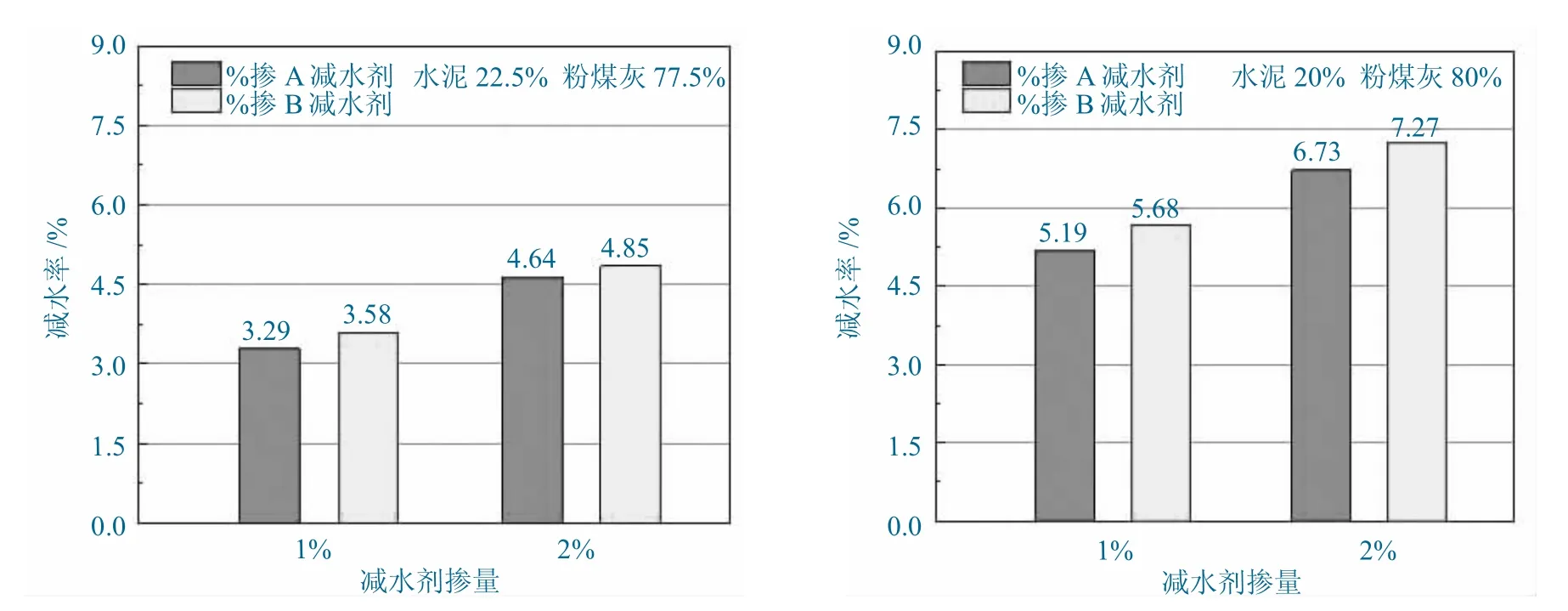

图2 表示在相同坍落度(220 mm)下,不同减水剂种类(A 型和B 型)及掺量对充填料浆(水泥含量20%和22.5%)减水率变化情况,可以看出,充填料浆拌合水可通过添加减水剂来降低,在相同的充填料浆中,提高减水剂掺量可也明显降低料浆的含水量,这是因为高效减水剂吸附在水泥颗粒表面,释放了料浆中絮凝结构内的水。减水剂在混凝土应用中,减水率高达30%[23],而减水剂在粉煤灰胶结充填料浆中的减水率仅约7.5%。根据图2 所示,掺A 型减水剂与掺B 型减水剂在粉煤灰充填料浆体系中的减水效果不同,掺B 型减水剂的减水效果优于掺A 型减水剂,且随着减水剂含量的增加,减水率也在提高。粉煤灰的化学成分、颗粒级配与混凝土砂石级配存在本质差异,且粉煤灰充填料浆具有较高的坍落度,含水量远高于混凝土,从而降低了减水剂的在料浆体系中的效用。因此,充填料浆体系中外掺减水剂导致固含量的增加,从而提高充填料浆的质量浓度,进而提高充填体的抗压强度。

图2 不同减水剂种类及掺量充填料浆减水率变化(坍落度为220 mm)Fig.2 The change of water reducing rate of filling slurry with different types and dosage of water reducing agent(the slump is 220 mm)

2.2 掺减水剂对料浆凝结时间的影响分析

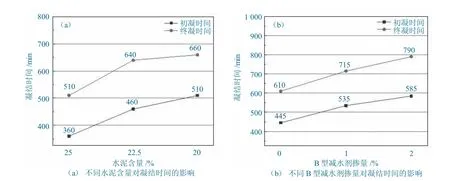

充填料浆在一定时间内自搅拌站经充填管道以自流或泵送的方式输入采空区,充填料浆不能在短时间内凝固,否则发生堵管造成生产事故;充填料浆凝结时间亦不可太长,否则延长采充周期,降低企业工作效率,因此,充填料浆的凝结时间是评价矿山充填质量的重要因素之一。此次研究中粉煤灰胶结充填料浆需同样满足该性质,采用维卡仪测试料浆的初凝与终凝时间。根据图3(a)所示,水泥含量为20%与22.5%时,初凝时间与终凝时间较水泥含量为25%时分别高27.8%、41.7%和25.5%、29.4%,当水泥含量越高,充填料浆凝结时间越少,因为在坍落度不变情况下水灰比变高,粉煤灰含量减小,粉煤灰火山灰效应相比水泥较低,水化温度及水化反应速率均低于水泥含量较高的充填料浆,从而延长料浆凝结时间。

图3 不同水泥含量与不同B型减水剂掺量充填料浆凝结时间Fig.3 Setting time of filling slurry with different cement content and different B-type water reducing agent content

根据图3(b)所示,在充填料浆中掺减水剂明显延长了粉煤灰胶结充填料浆的凝结时间,当水泥含量为22.5%,B 型减水剂掺量为1%与2%时,初终凝时间分别比不掺减水剂充填料浆高80、140与105、180 min。外掺减水剂后,充填料浆的凝固时间延长2 h 左右,减水剂对混凝土具有缓凝作用[26-27],此次研究中,由于粉煤灰胶结充填料浆含水量高,对料浆的减水效果低于混凝土,因此为了缩短工作面采充周期,必须综合考虑减水剂掺量对充填料浆的凝结时间的影响。

2.3 掺减水剂对充填体抗压强度的影响分析

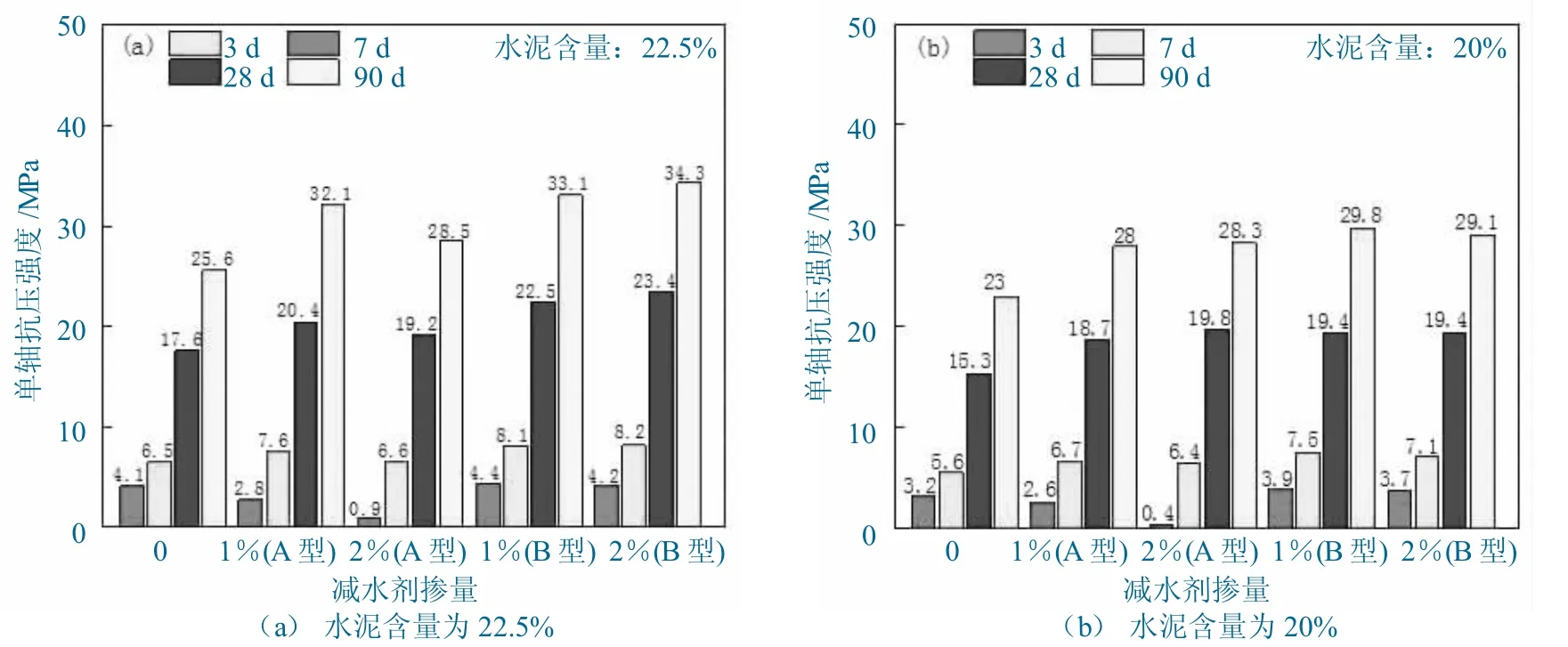

图4 为不同减水剂掺量下充填体各龄期抗压强度,由图可知,当水泥掺量为22.5%时,除了3 d时的充填体抗压强度,掺减水剂的各龄期粉煤灰胶结充填体抗压强度均高于未掺减水剂的充填体抗压强度;掺B 型减水剂的各龄期充填体抗压强度均高于掺A 型减水剂及未掺减水剂充填体抗压强度;相同配比下,掺1%B 型减水剂较未掺减水剂充填体抗压强度高7.3%、24.6%、27.8%及29.3%;除3 d 龄期充填体抗压强度,掺2%B 型减水剂均高于掺1%B 型减水剂充填体抗压强度,这是因为外掺高剂量减水剂延缓了充填料浆的凝结时间,减水剂不会参与水泥的水化反应,由于减水剂特有的分子结构,间接促进充填料浆中水泥的水化反应。减水剂外掺充填料浆,其憎水基团定向吸附在水泥颗粒表面,亲水基团指向水溶液,水泥颗粒间带有相同电荷而发生排斥作用,增加了水泥颗粒与水的接触面积,促进了水泥水化作用,生成更多水化产物,增加了充填体抗压强度。

图4 不同减水剂掺量充填体各龄期抗压强度Fig.4 Compressive strength of filling body with different dosage of water reducing agent at different ages

根据图5 所示,当水泥掺量为由20%增加至25%时,充填体3 d 和90 d 龄期时单轴抗压强度分别提高29%和31.4%。充填体单轴抗压强度随着龄期的增加而增加,这是因为水泥遇水发生水化反应,生成的水化产物体积逐渐增加,填充物料间颗粒的孔隙且将颗粒包裹,水泥掺量越高,粉煤灰掺量越低,生成水化产物的体积越大,粉煤灰胶结充填体的强度越高。根据表2 所示,当坍落度为220 mm 时,水泥含量由25%降为20%,充填料浆水灰比由1.67 提升为1.87,说明不掺减水剂的充填料浆随着水泥含量的减少,水灰比在增加,这也是充填体强度增加的原因之一。粉煤灰火山灰效应比水泥低,这也导致水泥含量增加,充填体强度增加。由图5 可知,当水泥含量为25%时,粉煤灰胶结充填体3 d、7 d 强度分别为4.4 MPa、7.3 MPa,28 d、90 d 强度分别为19.1 MPa、29.7 MPa,对比3 d、7 d 强度分别增长334.8%、575%及161.6%、306.8%,表明充填体长期强度(28~0 d)较之短期强度增量多。相比水泥而言,粉煤灰的掺入使得充填体的短期强度有所降低,但随着养护龄期的增加,水泥发生水化反应生成水化产物,支撑了充填体强度,水化形成的Ca(OH)2与混合物料中火山灰发生反应,又消耗了部分原来水泥发生水化反应生成的Ca(OH)2,火山灰反应参与程度的提高也会增加充填体抗压强度,但混合物料中火山灰反应较之水泥水化反应发生时间相对滞后,是粉煤灰胶结充填体短期强度较低,长期强度增量多的内在原因。

图5 不同水泥含量及减水剂掺量充填体各龄期抗压强度Fig.5 Compressive strength of filling body with different cement content and water reducing agent content at different ages

2.4 微观结构分析

2.4.1 SEM-DES 分析

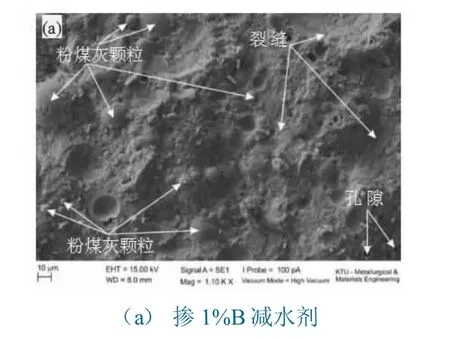

采用扫描电子显微镜(SEM)和X 射线能谱仪(EDS)对不同水泥含量、掺与不掺减水剂粉煤灰胶结充填体微观结构进行观测。由图6(a)可知,当养护龄期为90 d,一些未水化粉煤灰颗粒保持球形并作为惰性材料填充于充填体结构中,粗颗粒表面也被少量水化产物所覆盖。对比图6(b),未掺减水剂粉煤灰胶结充填体微观形貌较掺减水剂充填体存在更多孔隙和裂缝,导致掺减水剂充填体强度偏低,由此可知,充填体内部孔隙和裂缝是影 响充填体强度的重要因素之一。

图6 水泥含量为22.5%粉煤灰胶结充填体SEM像Fig.6 SEMimage of fly ash cemented backfill with cement content of 22.5%

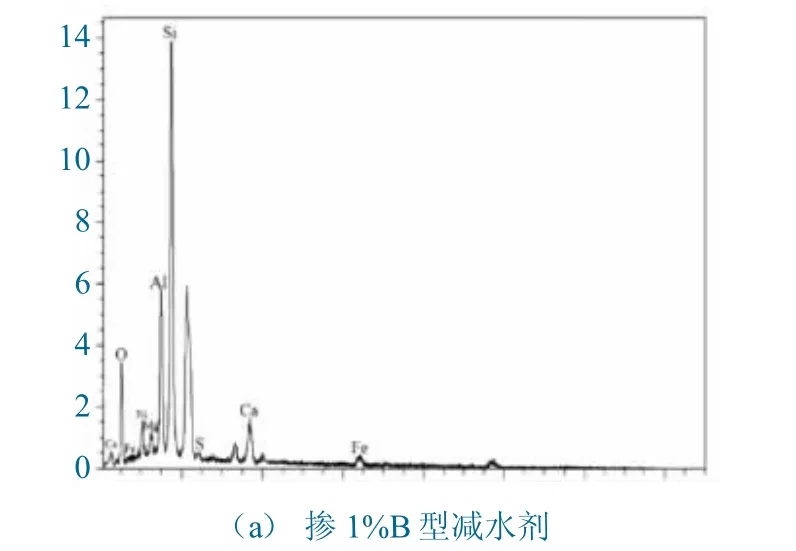

结合X 射线能谱分析仪对充填体C-S-H 进行分析以确定矿物成分的变化,由图7(a)可知,在掺减水剂粉煤灰胶结充填体中,发现水化反应生成的C-S-H 凝胶中存在Al 的掺入。粉煤灰因为水化反应较慢,最初认为是水泥的惰性材料,随着粉煤灰水化反应的进行给充填料浆提供氧化铝和硅酸盐的水化环境,生成钙铝水化硅酸盐。由图7(b)可知,采用EDS 对未掺减水剂的充填体C-S-H 凝胶分析发现主要元素为Ca 和O,属于层状结构的硅酸盐矿物,而掺外加剂充填体C-S-H 凝胶中未主要元素为Si 和Al。

图7 水泥含量为22.5%粉煤灰胶结充填体SEM-EDX分析Fig.7 SEM-EDX analysis of fly ash cemented backfill with cement content of 22.5%

2.4.2 压汞分析

孔隙是影响粉煤灰膏体力学性能的重要因素之一,由图8 可知,随着水泥含量的减小,即随着粉煤灰含量及水灰比的增加,充填体孔隙率越大,在图5 中,充填体抗压强度同样表现出相应的规律。掺减水剂充填体孔隙率低于相同配比中未掺减水剂充填体,同时,随着减水剂掺量的增加,充填体孔隙率呈降低趋势,值得注意的是,掺减水剂充填体较未掺减水剂充填体孔隙率差量近50%,而不同减水剂掺量对充填体孔隙率影响不大,这与图4、图5 中充填体强度发展规律具有相似性。胶结基质孔隙度与凝固结构含水量有关,高效减水剂使得水泥颗粒在料浆中分散更均匀,导致水泥水化更彻底,保证充填料浆流动性基础上外掺减水剂,降低了充填料浆的含水量,因此降低了孔隙率。所以,在粉煤灰膏体充填中,高效减水剂的外掺对提高充填体强度、降低充填体孔隙率及降低充填闸门压力具有重要意义。

图8 粉煤灰膏体孔隙率Fig.8 Porosity of fly ash paste

3 结论

针对粉煤灰-掺减水剂复合掺料膏体力学性能及水化机理研究的不足,开展坍落度为220 mm 充填料浆含水率、凝结时间、抗压强度、微观结构及压汞实验研究。

(1)相同配比下,保持坍落度为220 mm,复合掺料膏体较不掺减水剂减水率为3%~7%,随着减水剂掺量的增高,减水量也在增加,同时降低了水灰比,增加了抗压强度。

(2)掺减水剂可延缓粉煤灰复合掺料膏体的凝结时间,增加减水剂掺量,亦会延缓膏体凝结时间,其中,当B 型减水剂掺量为1%和2%时,初凝和终凝时间分别延缓近2 h 与3 h;掺适量减水剂可提高粉煤灰复合掺料膏体抗压强度,其中,掺B 型减水剂膏体长期强度提高近33%。

(3)减水剂-粉煤灰复合掺料膏体C-S-H 凝胶中主要元素为Si 和Al,未掺减水剂膏体凝胶中主要元素为Ca 和O,已发育完全的C-S-H 凝胶以晶体形式填充于充填体孔隙和裂缝中,有助于提升充填体强度和耐久性。

(4)掺减水剂可减少充填体微观孔隙和裂缝,降低孔隙率,一定掺量范围内,随着减水剂掺量的增加,孔隙率会降低,从而形成更为致密的充填体微观结构,提高充填体强度。