七元煤矿矸石充填开采设计研究

2023-12-04韩进东

韩进东

(华阳新材料科技集团有限公司,山西 阳泉 045000)

我国煤炭资源大都深埋地下,高强度煤炭开采往往引起地面塌陷,导致村庄植被损毁、环境污染等问题,因此近些年逐步发展起来了充填开采技术。充填开采是将固体、膏体、膏水等各类材料充填进采空区,从而控制岩层移动,防治采煤塌陷。常见的充填开采技术有多种,其中矸石等固体充填技术因其加工简单、运输方便、成本低等优势,应用广泛;加之山西省相关文件的要求,确保矸石全部及时充填井下,因此七元煤矿采用矸石充填开采,将矸石全部回填采空区,实现矿区资源与环境的协调发展。

1 概 况

七元煤矿地处山西省晋中市寿阳县城东部,直距寿阳县城10 km 的寿阳县朝阳镇孙家庄村—尹灵芝镇庙思峪村一带,矿井设计生产能力为5.00 Mt/a,矿井设计服务年限为137.7 a。矿井采用立井开拓方式。矿井工业场地布置在井田中部七里河村东1.2 km 的宽缓地带,工业场地内布置1 个主立井、1 个副立井、1 个进风立井和1 个中央回风立井。全井田共划分1 个水平,水平标高为+400 m;1 个辅助水平,水平标高为+470 m。北一盘区是七元矿首采盘区,现主采15 号煤层,布置1 个15101 综采工作面,工作面长度240 m,采高3.99 m,工作面采用走向长壁采煤法,全部冒落法管理顶板。为了响应山西省相关文件精神要求,同时满足矿井可持续发展的需求,工作面采用矸石充填,将矸石全部回填采空区。本文从七元矿首采盘区矸石来源数量、矸石分选系统选择、矸石充填技术方案等方面,研究分析七元矿矸石充填开采设计。

2 矸石来源及数量

七元矿井为煤与瓦斯突出矿井,矿井生产过程中,矸石来源主要是地面洗煤厂原煤洗选后的煤矸石、井下智能分选系统矸石和井下岩巷的掘进矸石。

(1)掘进矸石量。

矿井投产后,井下共布置1 个采煤工作面(15101 工作面)、3 个煤巷综掘面和4 个岩巷掘进面,掘进矸石来自于岩巷掘进面。4 个岩巷掘进面中,共布置2 个开拓巷道普掘面、1 个工作面高抽巷综掘面和1 个工作面低位抽采巷综掘面。掘进矸石量见表1。

表1 掘进矸石数量计算Table 1 Quantity calculation of tunneling gangue

根据计算结果,井下掘进工作面矸石量为39.43 万t/a,按0.40 Mt/a 考虑。

(2)洗选矸石量。洗煤厂洗选矸石与井下智能分选洗选矸石量总计约1.50 Mt/a。

(3)充填矸石量。

结合七元矿矿井煤层厚度、回采工作面长度等因素,七元矿井井下矸石充填工作面充填工艺采用“采-充平行作业”方式,同时安装充填工作面自动控制系统,提高作业效率。矿井设计年工作日330 d,“四六”制作业。三班生产、一班准备。现有充填工艺可实现采煤与充填平行作业,增加充填工艺后对原采煤工艺影响较小。七元矿充填工作面的首要目的为处置矸石,其次为解放建筑物下保护煤柱,因此,充填工作面的定产模式为“以矸定产”。

七元矿井矸石量较大,按照全部井下充填的思路设计,根据上文分析,井下矸石充填面充填矸石量按1.90 Mt/a 考虑。

3 井下矸石分选

3.1 井下排矸方案选择

目前,井下煤矸分离的工艺主要有3 种:动筛跳汰机分选、重介浅槽分选和智能干选工艺。

3.1.1 动筛跳汰机分选

根据不同的驱动方式,动筛跳汰机可以分为机械摇臂驱动和液压驱动两种,但目前在煤矿生产中应用的主要是机械摇臂跳汰机。机械动筛跳汰机排矸主要是主要根据矸石和煤块吸水后密度不同来进行筛选,煤与矸石是“亲密接触式”的,导致小块煤容易被大块矸石压在下面也被筛到矸石区域,因此,其分选效率只有85%~90%,加上操作方面自动化程度低,人为操作因素大,容易造成矸石跑煤,排出矸中带煤量较高。

3.1.2 重介浅槽分选工艺

重介浅槽分选工艺是根据矸石和煤块在特定的重介质悬浮液浮力不同进行筛选的,可以根据煤矿的具体煤质信息进行重介质悬浮液的调整,其分选效率95%~99%,比机械动筛跳汰机高。操作方面可通过自动化控制,是目前国内外比较常用的分选排矸设备。但是该设备分选系统较复杂,需要配套块煤脱水脱介和介质回收系统。

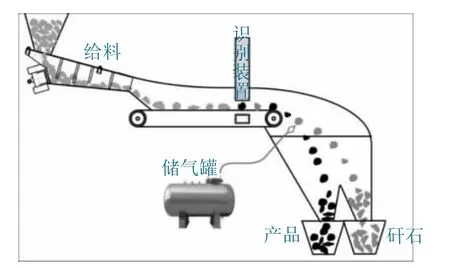

3.1.3 智能干选机分选工艺

智能干选机分选工艺采用智能识别方法,针对煤矿具体的煤质特征建立与之相适应的分析模型,通过大数据分析,对煤与矸石进行数字化识别,最终通过智能排矸系统将矸石排出。智能干选系统包括给料、识别、执行等主要系统,以及供风、除尘、配电、控制等辅助系统,基本原理如图1 所示。

图1 智能分选机原理Fig.1 Principle of intelligent sorting machine

智能干选机与传统的水洗工艺动筛、浅槽分选工艺相比,有以下特点:

(1)系统简洁、可实现无人值守。智能分选机不需要借助水和介质对煤炭分选,减少了产品脱水、脱介、水处理及介质回收系统,系统简单,流程简化。

(2)占地面积小。智能分选机因系统简单,体积小,可以集成布置在一个巷道内,节省井下工程量。

(3)生产成本低。减少人工成本,电耗较浅槽分选低,且没有水耗和介耗。

3.1.4 方案选择

智能干选机分选工艺优势明显,但是市场应用实践较少,时间短,据实际了解,目前井下智能干选机应用的案列主要有临矿集团的王楼煤矿,肥矿集团的陈蛮庄和梁宝寺煤矿,枣矿集团的滨湖煤矿等。通过调研,这些煤矿经过一段时间的调试,应用效果良好,分选效果可以达到要求,整体来说分选精度相比重介浅槽分选稍差,与动筛效果接近,但是智能化程度较高,目前设备的故障率也较低。

通过对上述分选方案的比较和分析,七元矿井下排矸设计选择智能化程度较高的智能干选机分选方案,但是该设备实际应用时间较短,设备的长期使用效果需要时间的检验,故此次设计毛煤不进智能分选系统,保持能直接升井的灵活性。

3.2 井下智能干选排矸方案实施

根据七元矿北一盘区15101 工作面实际情况,井下智能分选系统单独布置在运输大巷的西侧,来煤运至井下分选硐室,先进入滚轴分级筛经过70 mm 分级,筛上块原煤进入智能干选系统进行煤矸分选,分选出的块煤和分级筛下末煤经大巷皮带经主立井提升至地面,块矸石经带式输送机运至下料井缓冲仓。井下排矸分选流程如图2 所示。

图2 井下排矸分选流程Fig.2 Underground gangue sorting process

4 矸石充填技术方案

根据七元矿矿井环评文件及相关技术要求,井下开采采用“边回采边回填”的开采模式,实现采煤和回填综合机械化并行作业,不占用采煤时间,保证生产工作面生产能力。此次北一盘区15101 综采工作面矸石充填技术方案,主要从地面矸石投放系统、井下运输配送系统等方面考虑,进行研究设计。

4.1 地面矸石投放系统

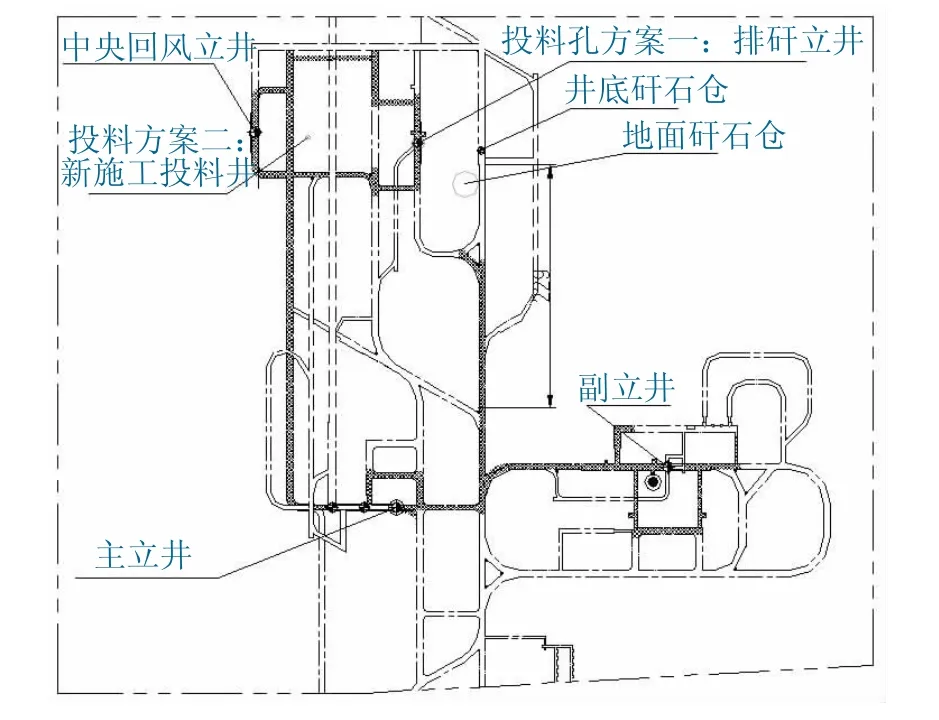

(1)七元矿地面矸石分别由主立井井口附近的筛分破碎车间及选煤厂主厂房分选得到,经带式输送机运至矸石仓,矸石自矸石仓仓下接出运至投放站。七元矿地面矸石仓及井下矸石仓均位于进风立井东侧。考虑七元矿井地面矸石仓位置及设备设施布置情况,投料井布置有2 个方案,如图3 所示。

图3 矸石投料井位置井上下对照Fig.3 Ground and undergrond contrart of the gangue feeding well Location

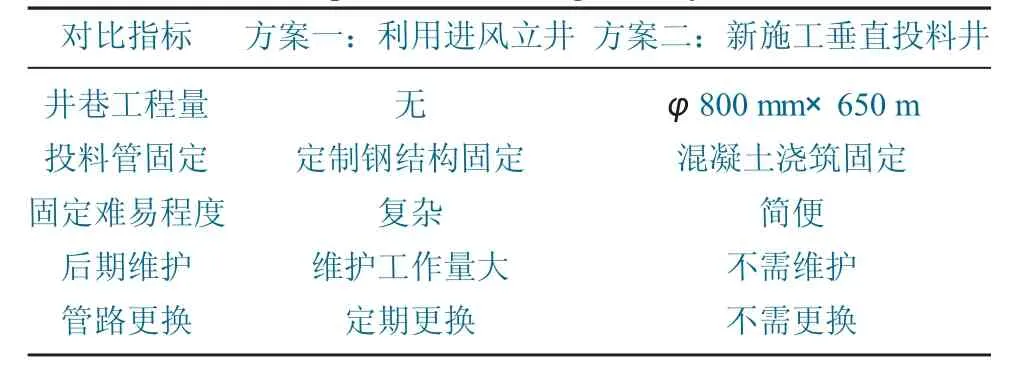

投料孔布置方案一是利用进风立井作为矸石下料通道;布置方案二是在进风立井西侧新施工小直径垂直投料井作为矸石下料通道。投料井布置方案具体对比见表2。

表2 投料井布置方案对比Table 2 Comparison of feeding well layout schemes

由表2 可知,利用进风立井虽然节省了井巷工程量,但降低了投料管路的耐磨程度和使用寿命,并且后期维护工作量大及定期更换,投料孔是充填材料投放的咽喉,投料管路维护及更换期间将中断充填开采系统的正常运行,甚至对矿井生产造成较大的影响,因此采用方案二,形成独立可靠的材料投放系统,布置如图4 所示。

图4 矸石充填系统地面布置Fig.4 Ground layout of gangue filling system

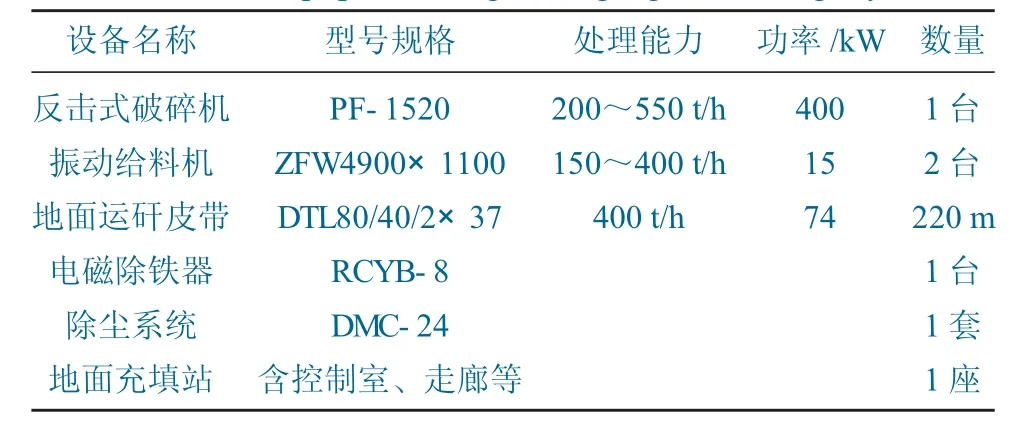

(2)地面矸石仓仓下设带式输送机,转载后进入投料井。矸石地面运输系统是从选煤厂矸石仓下开始直至投料站为止,包括投料站、带式输送机走廊及其采暖、除尘、配电控制系统等。根据确定的工艺技术方案,对矸石地面运输系统各环节进行设备选型,详见表3。

表3 地面矸石投放系统新增设备Table 3 Newequipment for ground gangue discharge system

(3)垂直投放系统。

垂直投料系统是充填材料从地面输送到井下的关键通道,其投料系统整体结构直接关系到材料投放效果。垂直投料系统组成如图5 所示。

图5 垂直投料系统示意Fig.5 Vertical feeding system

垂直投料系统由投料孔、投料管和缓冲仓组成,投料孔一般由一层护孔钢管和双层耐磨管构成,其下是缓冲仓。充填工作开始时,充填料从缓冲仓下口放出,经给料机送至皮带上,由皮带输送机运至充填工作面。

投料管内径设计计算。根据矿方资料,七元矿矸石投放能力为1.90 Mt/a,每天净充填时间14 h,330 d 生产,富裕系数取1.2,则要求投料孔矸石输送速度不小于390 t/h,投料管内径要大于120 mm。当只考虑矸石输送速度时,120 mm 管道内径足够承担满荷运行时的输送要求,但由于矸石颗粒不规则,50 mm 破碎机实际破碎出的矸石最大尺寸有部分超过150 mm,所以根据实际投放工程经验,投料管内径不宜小于最大粒径的3 倍,因此投料管内径设计为450 mm。

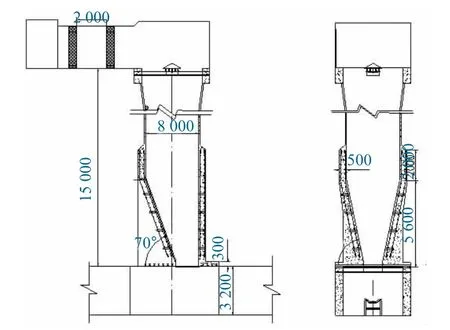

投料井底缓冲仓设计。矸石经孔底缓冲装置速度降低后势必会在孔底堆积,因此必须设置一定容量的缓冲仓吸纳低速矸石。根据七元矿实际情况,投料井底缓冲仓设计尺寸如图6 所示。

图6 缓冲仓设计尺寸Fig.6 Design dimensions of buffer warehouse

垂直投料系统其余设计参数详见表4。

表4 投料管设计相关参数Table 4 Design parameters of feeding tube

4.2 井下运输配送系统

4.2.1 矸石运输方式选择

矸石在井下的运输方式一般有2 种形式,即矿车运输和皮带运输。矿车运输适用于矸石量小、运距短,皮带运输适应于矸石量大、运距长。七元矿矸石处置量为150 万t/a,处置规模较大,若通过矿车运输,不仅运输效率低、供应能力不足,还会长期占用辅助运输系统,因此矿车运矸不适用于七元公司,需布置井下矸石运输带式输送机。

4.2.2 矸石运输通道

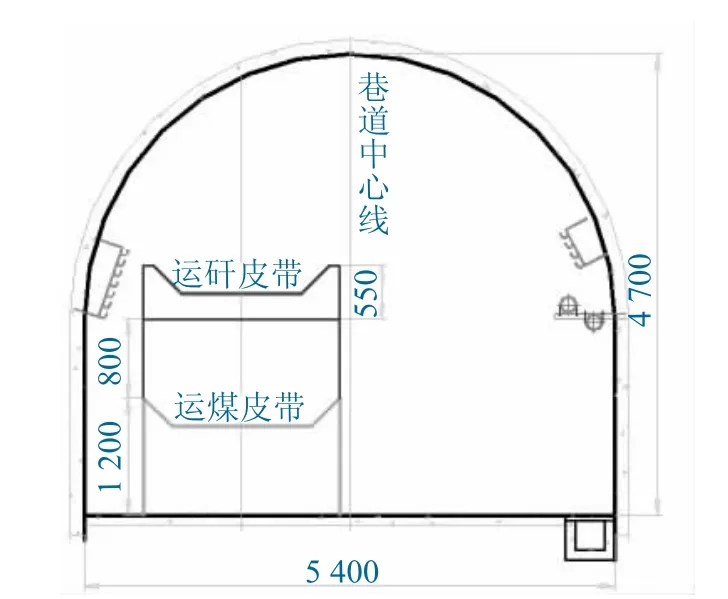

根据七元矿15101 工作面布置情况,矸石由投料井井底至充填工作面运输通道有3 个选择,分别是辅助运输大巷、胶带运输大巷以及重新布置专用运矸巷道。七元矿北翼辅助运输大巷宽度为6 m,若将运矸皮带布置于该巷,对无轨胶轮车运行、错车等会有一定影响;若新布置一条专用运矸巷道,则可形成独立运矸系统,不影响原有生产系统,但增加了约800 m 的巷道工程量;若将运矸皮带布置于胶带运输大巷,则需采用双层皮带的形式,既不需要新增巷道工程量,也不会对原生产系统产生影响。综合考虑,决定在北翼胶带大巷布置一段双层皮带,作为矸石运输通道。

将垂直投料井井底通过运矸联巷与北翼胶带运输大巷、南翼一盘区瓦斯抽采运输巷、南翼胶带运输大巷沟通,同时服务于南被两翼规划充填区域,在北翼胶带运输大巷带式输送机基础上布置双层皮带,上层运矸、下层运煤,如图7 所示。

图7 双层皮带布置Fig.7 Double-layer belt arrangement

5 结语

本文根据七元矿首采盘区北一盘区15101 综采工作面实际情况,结合山西省相关政策精神,研究设计布置了矸石充填开采方案。分析了七元矿矸石来源和数量,据此设计后续具体充填方案;在井下矸石分选环节,对比分析了动筛跳汰机分选、重介浅槽分选和智能干选工艺,确定采用智能干选工艺并进行具体布置,但因该工艺实践较少,毛煤不进智能分选系统;矸石充填技术方案主要从地面矸石投放系统、井下运输配送系统等方面考虑,在进风立井西侧新施工小直径垂直投料井作为矸石下料通道,对垂直投放系统和井下运输配送系统进行计算设计。设计的矸石充填开采工艺可以满足七元矿的需求,为类似条件下煤矿充填开采设计提供了借鉴。