ROV扭矩工具液压监测系统研究

2023-12-04任广新余华强王献峰张景行

任广新,余华强,王献峰,张景行

(1.海洋石油工程股份有限公司,天津300452;2.哈尔滨工程大学 机电工程学院,哈尔滨 051001)

水下油气资源的开采经历了从浅水到深水再到超深水的阶段,开发环境也变得越来越恶劣。水下生产系统因其建设时间短,建造成本低,恶劣环境适应性强等特点,已成为未来深水油气资源开采的必然趋势[1]。ROV扭矩工具作为保证水下生产系统设施安全及使用寿命的必要设备之一,对水下生产系统结构的安装、水下阀门的开启关闭、液飞线的安装、跨接管的安装更换等需要固定扭矩值扭转的地方提供了作业支持[2]。相比于传统的潜水员下海作业,ROV扭矩工具具有更好的综合性能,尤其作业水深几乎是传统作业方式无法逾越的优势,其自身的功能及强大的环境适应能力在一定程度上决定了水下生产系统的发展,所以对于ROV扭矩工具的研究对海洋开发具有重大意义。江凯贤[2]等从实际作业经验出发,介绍了ROV扭矩工具的实际操作方式,分析了工具在水下作业时可能存在的风险并提出防控措施。余征宇[3]等介绍了Fugro-impROV公司制造的一款扭矩工具,详细讲述了该公司扭矩工具的组成及功能,对国内ROV扭矩工具的研究有一定的借鉴意义。张晓[4]等从Fugro公司制造的扭矩工具系统出发,对扭矩工具进行了稳定性分析与风险分析。韩超[5]等结合我国深水油气田开发进程与ROV扭矩工具的优势,强调了对ROV扭矩工具研究的必要性并对其接口设计提出了建议。王杰文[6]等通过对国外公司的考察研究,介绍了ROV扭矩工具对接接口、电子接口和液压接口的统一标准。综上,由于国外的技术封锁,我国ROV扭矩工具的研究多是在最基础的风险防控分析与简单的设计建议,对于推动我国ROV扭矩工具的研究有一定的局限性。本文主要针对ROV扭矩工具的工作原理、特点及工具的液压监测系统进行探讨研究。

1 ROV扭矩工具工作原理及特点

1.1 工作原理

ROV扭矩工具是ROV对采油树、SCM等设备上的旋转对接接口进行水下作业时使用的外接设备。整套设备由ROV扭转工具和一个控制舱组成,其中控制舱搭载在ROV上。在水下作业时,ROV机械手夹持着ROV扭转工具对水下生产系统上的旋转对接接口进行操作[7],如图1所示。

图1 ROV扭矩工具工作示意图

在ROV扭矩工具工作过程中,ROV机械手首先将扭转工具和旋转对接接口进行对接,对接过程中ROV扭转工具的自适应接头会根据旋转对接接口内方头的大小自动切换相应接头。对接完成后,锁紧机构会将工具与旋转对接接口进行固定[8]。然后水上操作人员可远程控制控制舱内换向阀的通断、比例阀的开度来控制液压油的流向、流速、压力和通断,从而根据不同的水下作业要求来控制ROV扭转工具的旋转方向、速度、扭矩大小、高低挡切换及锁紧机构的运动。同时工具内置的传感器可以将设备的扭矩、压力、圈数、转速等信息通过上位机进行实时的反馈监测,操作员在通过反馈信息来进行下一步的操作。

1.2 特点

目前对水下生产系统进行扭转作业的方式主要由两种,分别是潜水员带着简易的工具下海作业和ROV夹持ROV扭矩工具作业。与潜水员作业相比,ROV扭矩工具具有作业水深大、提供扭矩范围广、作业时间长的特点。从安全角度看,ROV扭矩工具无需操作员下海,因此操作过程中无需考虑过大的水压、长时间作业及突发状况对操作员生命安全的影响[9];从成本角度看,一套扭矩工具可以自适应四种接口(ClassⅠ~Ⅳ),中途无需回收到水面更换工具接头并且可以长时间工作,节省了大量的时间和经济成本,尤其在需要对多种接口进行紧急作业时,ROV扭矩工具体现了巨大的价值。此外,ROV扭矩工具对操作员的培训难度和专业要求不高,这在一定程度上降低了对水下生产系统维修和安装的成本和难度。

流花油田群,荔湾3-1,陵水 17-2等油气田的投产,标志着我国海洋油气开发实现了从浅水向中深水、深水的突破[10-11],ROV扭矩工具的应用也越来越多。ROV扭矩工具具有工作状态反馈精度高、效率高、稳定性高、作业水深大等优点,因而在我国深水项目的开发建设中有着不可替代的作用。

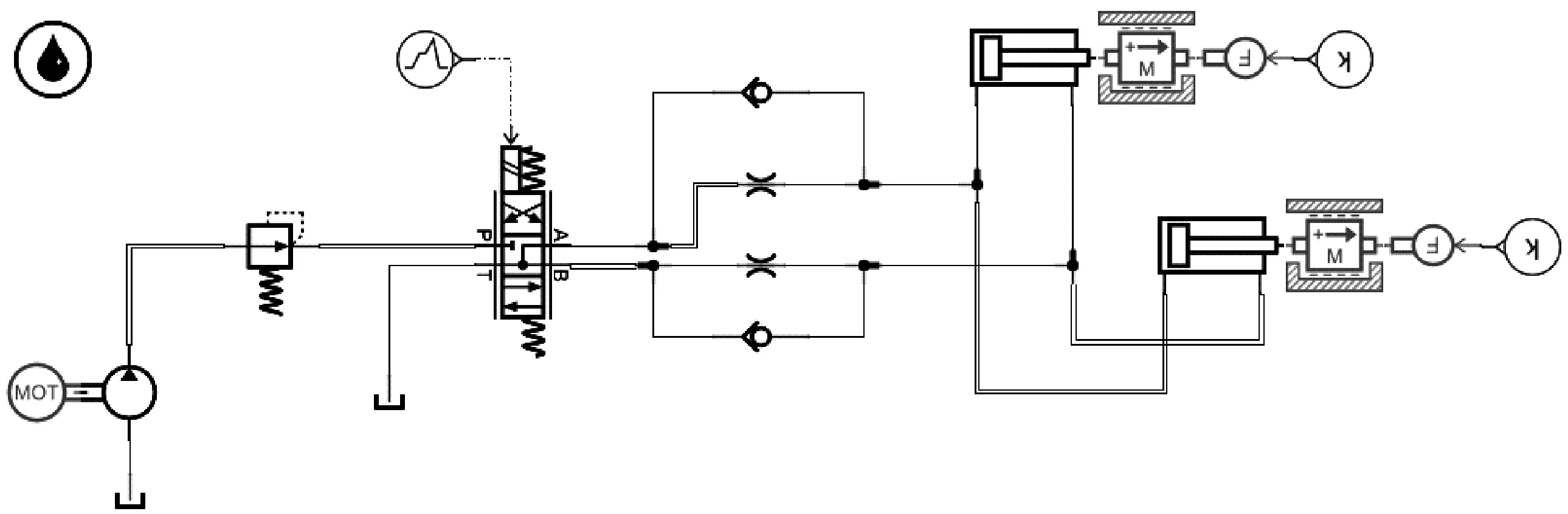

2 ROV扭矩工具液压控制监测系统设计

液压控制监测系统是ROV扭矩工具的动力来源,由供油、控制和执行三部分组成。液压油由ROV提供,可视为恒压源;控制部分安装在控制舱内,包括减压阀、换向阀和节流阀等,控制舱搭载在ROV底盘连接液压源;执行部分安装在扭转工具上,包括液压马达、换挡液压缸和锁紧液压缸。压力传感器安装在比例调压阀上,扭矩传感器和位置传感器安装在扭转工具内部,依靠传感器接收的信号实现ROV扭矩工具的监测与反馈功能。

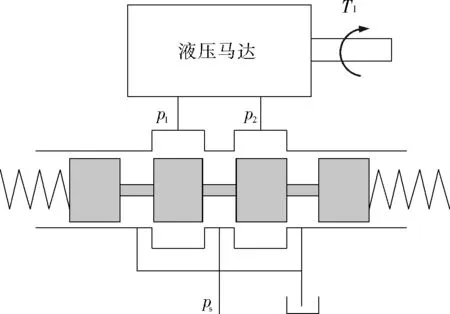

ROV扭矩工具有定值扭转、高低挡位切换、锁紧解锁3个基本功能,故将液压系统划分为液压马达回路、换挡回路和锁紧回路3个基本油路,液压原理图如图2所示。

液压马达回路用于控制液压马达的扭矩、转向、转速;比例减压阀用于控制油压大小并保持压力稳定,从而控制扭转工具实现可以满足ISO13628-8标准的固定扭矩值输出;比例换向阀用于改变回路的流向和流量,从而控制扭转工具的转动方向和速度大小。换挡回路和锁紧回路液压原理相似,只有具体参数有细微差别。两个油路均选择双向液压缸作为执行元件,通过电磁换向阀控制液压缸芯体伸出状态以实现简单的活塞运动,减压阀则是根据不同液压缸的需求提前预设参数以控制所需油压并保证缸体有较好的运动特性。

因水下作业环境恶劣,水下液压控制系统的设计要考虑出现ROV电源和液压源中断或者扭矩工具失效时,如何使扭转工具脱离旋转对接接口。由此出发,三个油路均采用Y型中位机能的换向阀,遇到特殊情况时阀芯会回归中位,此时供油口关断、液压油压力和流量卸回油箱、马达停转、锁紧机构锁紧块收回,工具脱离对接接口。

3 ROV扭矩工具液压系统数学建模

ROV扭矩工具整体控制过程是上位机发出控制信号,经可编程逻辑控制器的处理后输出相应电流给电子放大器,放大器再将相应的电信号传递给对应电液比例阀的线圈,以此来控制电液比例阀开口量。电液比例控制系统首先需要建立控制系统中各元件的数学模型以得到系统传递函数,然后根据控制系统各元件的具体参数,进行控制系统的相关计算和仿真分析,最终通过对比得出控制系统的控制性能。液压马达回路的控制系统原理图如图3所示。

图3 液压马达回路控制系统原理

3.1 比例减压阀传递函数建立

电液比例系统内部均含有比例放大器,接收逻辑控制器微弱信号,放大输出比例电磁铁所需电流,该环节可视为比例环节,经过拉氏变换,可表示为:

(1)

式中:I为电磁铁驱动电流,A;Ka为比例放大器增益,无量纲;U为比例放大器输入电流,A。

本文使用的比例减压阀结构简图如图4所示。为简化计算,作出以下设定:忽略油液进入减压阀控制容腔的流量,阀口为全流量输出,减压阀不受液动力影响,忽略推杆直径。经过拉式变化,阀芯的受力平衡关系式可表示为:

图4 二位三通减压阀结构

(mjs2+Bys+K1)y(s)+Ap2(s)=KmI(s)

(2)

(3)

式中:mj为阀芯质量,kg;y为阀芯位移,m;By为阀芯粘性阻尼系数,N/(m/s);K1为复位弹簧刚度,N/m;A为阀芯端面受力面积,mm2;p2为减压阀出口压力,MPa;Km为比例电磁铁电-磁力增益,N/A;I为比例电磁铁的输入电流,A。

将阀口流量公式进行线性处理后,减压阀出口压力-流量方程可表示为:

ΔQj=KqjΔy-KpjΔp

(4)

(5)

(6)

(7)

式中:Qj为出口流量,L/min;Cdj为阀口流量系数;Wj为阀口面积梯度,m;ρ为液压油密度,kg/m3;yA为减压阀稳定工作时的阀芯位移,m;Kqj为流量增益系数;KPj为压力增益系数;pA1为减压阀稳定工作时点p1的压力值,MPa;pA2为减压阀稳定工作时点p2的压力值,MPa。

当减压阀负载流量为零时,根据流量连续性方程,可得如下关系:

(8)

式中:V为减压阀出口容腔容积,m3;E为液压油的体积弹性模量,N/m2。

联立式(4)和式(8),经过拉式变化可表示为:

(9)

因为减压阀并不是此液压系统的主要研究对象,故为了简化模型降低系统阶次,作出以下设定:不考虑控制容腔体积的影响;不考虑油液压缩性;忽略粘性阻尼[12]。经过标准化处理后,式(9)可表示为:

(10)

(11)

(12)

式中:ωj为减压阀的固有频率,rad/s;ζj为减压阀的阻尼比,无量纲。

3.2 比例换向阀及液压马达传递函数建立

本文使用的比例换向阀结构简图如图5所示。为了简化液压控制系统性能的计算,做出如下假设:比例换向阀是一个精度很高的四通阀;供油压力恒定,无系统损失;回油压力为零且无泄露;节流口处为紊流,忽视液压油的黏性及压缩比;具有理想的响应能力。

图5 阀控马达的原理结构图

对阀芯进行力学分析并经过拉氏变换,阀芯位移和阀芯控制压力的传递函数可表示为:

(13)

pc=ps1-ps2

(14)

式中:Ah为换向阀阀口流通面积,m2;mh为换向阀阀芯质量,kg;B为粘性阻尼系数,N/(m/s);K2为换向阀弹簧刚度,N/m;xh为换向阀阀芯位移量,m;ps1为ps与p1之间的压力,MPa;ps2为ps与p2之间的压力,MPa。

根据阀口流量公式,经过线性化和拉氏变化后的比例换向阀的出口压力-流量方程可表示为:

Qh(s)=Kqhx(s)-Kphpl(s)

(15)

式中:Qh为换向阀出口流量,L/min;Kqh为换向阀流量增益,m2/s;x为阀芯位移,m;Kph为换向阀流量压力系数,(m3/s)/Pa;pl为马达负载压力,MPa。

根据流体连续性方程,进回油腔流量的流量关系可表示为:

(16)

(17)

引入平均负载流量并进过拉氏变换后,马达连续性流量方程可表示为:

(18)

(19)

式中:q1为进油腔流量,L/min;q2为回油腔流量,L/min;Dm为液压马达排量,m3/rad;θ为液压马达角位移,rad;Cim为液压马达内泄露系数,(m3/s)/Pa;Ctm为液压马达的外泄露系数,(m3/s)/Pa;Cm为液压马达的总泄露系数,(m3/s)/Pa;Vt为液压马达油腔容积,m3;βe为液压油的有效体积弹性模量,Pa。

由于可将马达与输出轴视为刚性传动,根据牛顿第二定律定律并经过拉氏变换后,力矩平衡方程式可表示为:

Dmpl(s)=Jts2θ(s)+Bmsθ(s)+Gθ(s)+Tl(s)

(20)

式中:Jt为液压马达和等效到液压马达轴上的总转动惯量,kg·m2;Bm为马达和负载的粘性阻尼系数,N/(m/s);G为负载扭转弹簧的刚度,N·m/rad;Tl为液压马达受到的外负载力矩,N·m。

(21)

(22)

(23)

(24)

式中:ωh为换向阀的固有频率,rad/s;ζh为换向阀的阻尼比,无量纲。

根据式(22),液压马达输出速度对阀芯位移和外加负载力的传递函数的传递函数可表示为:

(25)

(26)

将式(13)和式(25)联立,液压马达转速对阀芯控制压力的传递函数可表示为:

(27)

3.3 编码器传递函数建立

编码器模型为比例环节,其传递函数可表示为:

(28)

式中:Kb为编码器增益,V/m;U为编码器输出电压,V;Y为马达转速角位移,rad。

3.4 液压马达回路传递函数整合

由于比例减压阀出口与比例换向阀入口相连,比例换向阀出口连接油箱,故pc=p2。根据上述各环节的建模与分析,可以得到液压马达回路的传递函数方框图如图6所示。

图6 液压马达回路传递函数方框图

3.5 液压元件参数

根据ISO13628-8标准要求和设计计算可得:液压马达最大输出扭矩为707.3 N·m;锁紧液压缸推理为3 751.6 N;换挡液压缸推力为1 538.6 N。根据以上要求进行液压元件选型,马达回路液压元件具体参数如表1所示。

表1 液压马达回路元件参数表

其他两个液压回路与液压马达回路原理类似,元件布置也相同,故不再赘述。

4 ROV扭矩工具液压系统仿真分析

4.1 液压马达回路仿真分析

根据图6的传递函数方框图,将液压元件参数代入函数中,其中Tl代入707.3 N·m,然后借助Matlab软件为液压马达回路传递函数建立仿真模型以对其动态特性进行仿真分析,仿真模型如图7所示。同时加入PID控制器以消除液压系统的速度波动,控制器数值可用试凑法得到[14]。示波器结果如图8所示。

图7 液压马达回路传递函数仿真模型

由于在实际作业中外界负载会发生波动,为了模拟真实作业情况,故在Tl中加入正弦信号,设振幅为50 N·m,建立实际作业传递函数仿真模型如图9所示,示波器结果如图10所示。

从图8结果中可以看出,系统无超调无震荡,在约0.3 s时达到稳态,符合系统控制要求。从图10结果中可以看出,模拟实际情况后,系统速度会产生一定的波动,波动范围约为5 r/min,符合系统控制要求。

为了验证传递函数的准确性,现应用AMESim软件对马达回路进行液压建模仿真,仿真模型如图11所示。仿真中液压源采用pump01及pmover01的组合;比例减压阀采用pprnc;比例换向阀采用hsv_3pos4port_12阀;液压马达采用motor02。此外,需要根据模型的速度变化对比例换向阀做出一定的调整,使得能在0.2 s内匀速从0升到最大值;马达负载力矩设置为正弦函数。仿真参数设置如表2所示,仿真结果如图12所示。

表2 液压马达回路仿真参数表

图11 液压马达回路回路模型

图12 液压马达输出转速

从结果中可以看出,图12与图10有较好的一致性,表明模型准确无误。

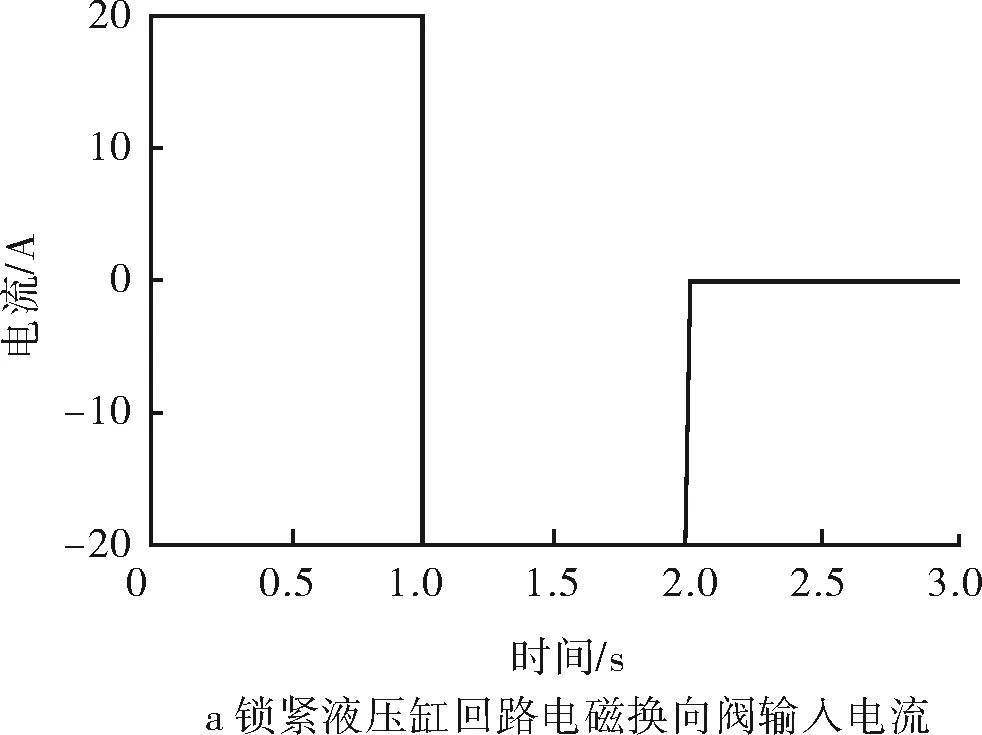

4.2 锁紧液压缸回路仿真分析

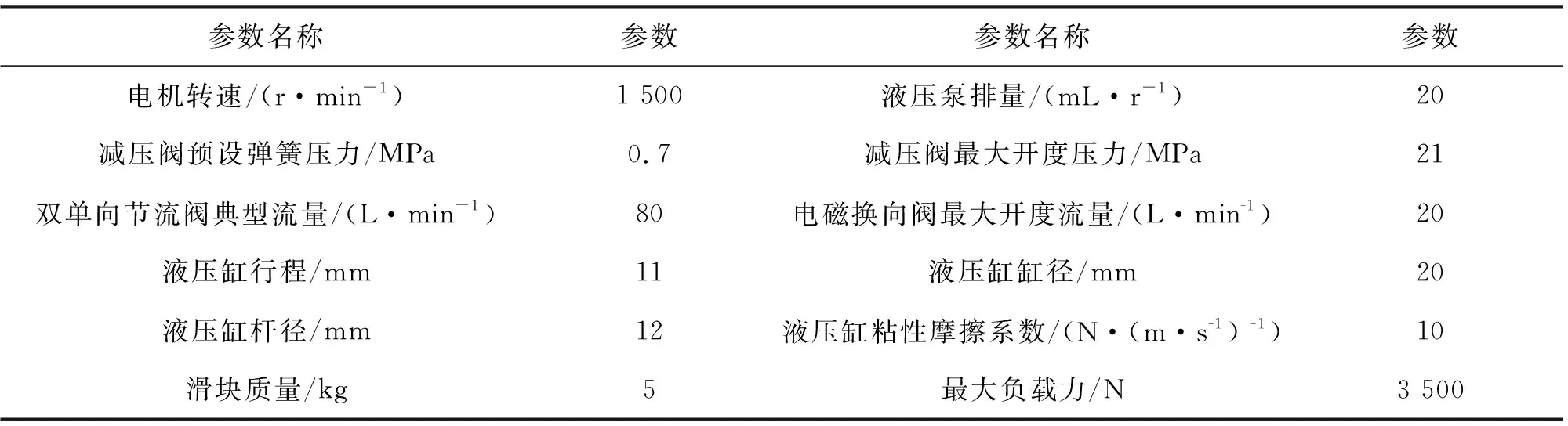

应用AMESim对锁紧液压缸进行建模仿真,仿真模型如图13所示。仿真中液压源采用pump01及pmover01的组合;减压阀采用pressure_reducer01;电磁换向阀采用hsv_3pos4port_12阀,由piecewiselinear提供输入信号;双单向节流阀采用presscontrol02及flowcontrol01阀的组合,压降的定义方式采用dp/Q形式;液压缸采用actuator001,外部模块采用施加了拉力的滑块进行仿真[15],滑块采用mass_friction_endstops_2。仿真参数设置如表3所示。

表3 锁紧液压缸回路仿真参数表

图13 锁紧液压缸回路模型

为了模拟实际工况,设定锁紧机构中锁紧块“伸出锁紧”后保持1s再“缩回解锁”,随后保持不变。仿真结果如图14所示。

图14 锁紧液压缸回路输出量

从图14可以看出,液压缸有杆腔在0~1 s为0 MPa,1 s后迅速上升至21 MPa并保持稳定;活塞杆位移在0 s开始迅速移动至11 mm并保持不变至1 s,1 s后又迅速回到原位;活塞杆的速度和加速度会在0 s和1 s处发生突变。根据结果可以看出,锁紧液压缸回路满足工作需求。

4.3 换挡液压缸回路仿真分析

换挡液压缸回路的仿真模型与锁紧液压缸相同,只是参数有部分变化。其中变化的参数如表4所示,其余参数不变。

表4 换挡液压缸仿真参数表

为了模拟实际工况,设定液压缸中活塞杆推动换挡推盘在联轴器上滑动,保持1 s后再拉回原位并保持不变。仿真结果如图15所示。

图15 换挡液压缸回路输出量

根据仿真结果可以看出,换挡液压缸回路满足工作需求。

5 结论

1) 通过数学建模得到ROV扭矩工具的液压马达回路传递函数方框图,并采用Matlab软件对模型进行仿真,从仿真结果可以看出设计的液压马达回路符合系统控制要求。

2) 作为验证,采用AMESim软件对液压马达回路进行建模仿真。通过对AMESim仿真结果的分析,与Matlab仿真结果有良好的一致性,表明模型准确无误。

3) 采用AMESim软件对锁紧液压缸和换挡液压缸回路进行建模仿真,经过对仿真结果的分析,可得两回路均满足ROV扭矩工具的工作需求。