中小型LNG 装置节能降耗技术措施的应用与分析

2023-12-04左秋河

左秋河

(中国石油天然气股份有限公司天然气销售公司河北分公司)

1 能耗分析

在LNG 工厂装置生产运行过程中,能源实物消耗主要以天然气和电为主。以某类典型中小型LNG工厂装置为例,对LNG 加工过程气耗进行分析。

1.1 LNG 加工流程

原料气首先通过过滤调压进入脱碳系统,在吸收塔中天然气与胺液(MDEA)逆向而流、充分接触,用胺液脱除天然气中的二氧化碳和部分酸性气体,然后节流降压,将胺液吸收的重组分进行闪蒸排放。脱酸合格之后进入干燥系统,利用分子筛进行脱水干燥;脱水干燥合格后进行粉尘过滤,然后脱汞,再进入脱重烃系统对重组分脱除后再次过滤。净化合格后的天然气进入冷剂换热器(以下简称“冷箱”)降温液化,并在中部(重烃分离罐)利用低温再次对重组分进行脱除,从冷箱出来的LNG 经过节流降压进入氢气闪蒸罐闪蒸氢气,然后进入LNG 储罐储存;储罐中LNG 的闪蒸气经BOG压缩机压缩进入冷箱再次液化,然后进行氮气闪蒸回到LNG 储罐[1-3]。

天然气消耗主要用途为产品LNG、副产品重烃、自用气(燃料气和长明灯等)、各闪蒸罐的闪蒸放空气和开车过程中不合格气放空等。LNG 和重烃都输产品可进行销售,自用气和闪蒸气就是节能降耗的关键[4-5]。

1.2 同类工厂气耗对比

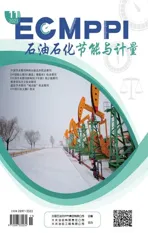

随机选取西北、西南和华北三个同类装置LNG吨气耗对比见图1,发现在不同的负荷下,各个装置的气耗数据都是不一样的,而且相差较大,虽然有气源组分差异的因素,但是导致气耗数据相差较大的主要原因是各个装置自用气量、各闪蒸罐的闪蒸放空气量的不同。

图1 LNG 吨气耗对比Fig.1 Comparison of ton gas consumption for LNG

根据图1a 可见LNG 的气耗主要和生产负荷有直接关系,生产负荷越高,气耗越低。所以要降低LNG 装置气耗,首先是要提装置的运行负荷;其次在同类工厂中,相同负荷情况下华北LNG 工厂气耗最低,在70%的负荷下,与西北LNG 工厂相比,每吨LNG 气耗相差84 m3。由此可见运行情况不同导致气耗也有所不同。根据图1b 可见气耗高的主要原因是自用气和部分储罐的闪蒸量太大造成的,平均自用气占1.78%、闪蒸放空占1%,合计2.78%。所以要降低LNG 加工天然气的消耗量,主要是要降低自用气和闪蒸放空量。

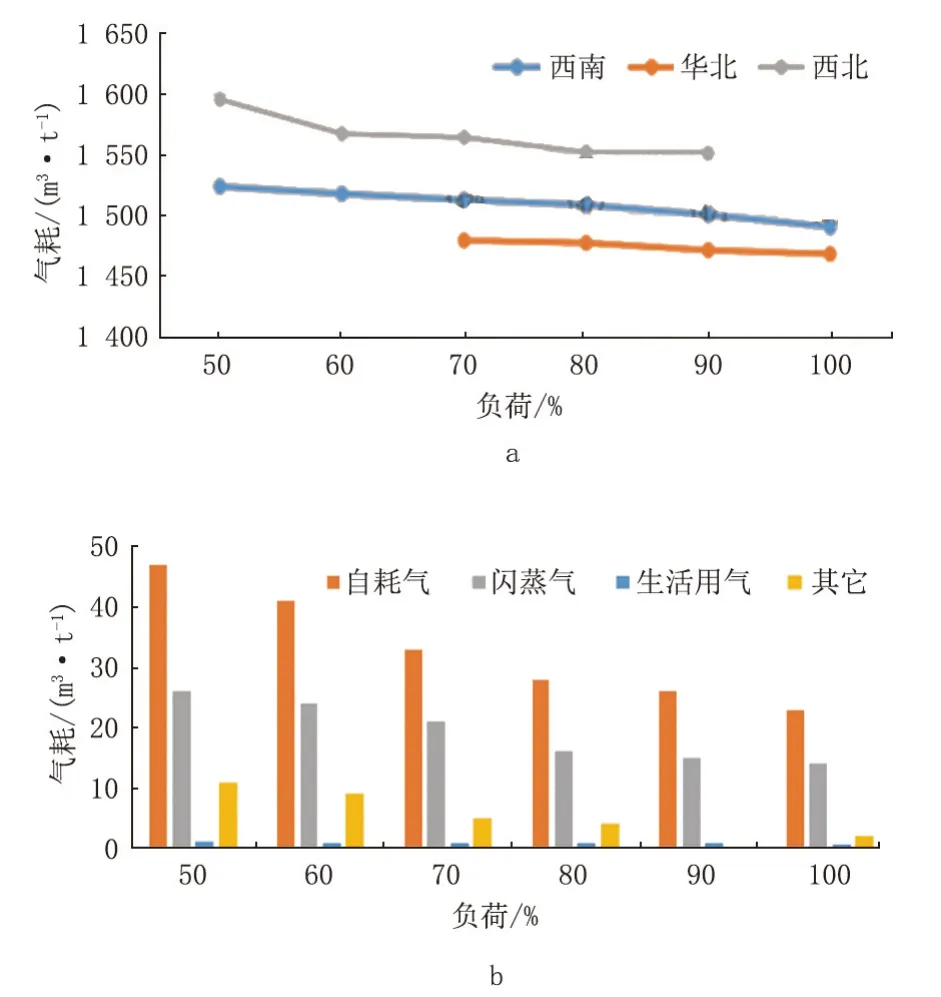

1.3 LNG 加工过程电耗分析

LNG 加工主要采取的制冷方式为膨胀制冷、混合制冷和阶式制冷三种制冷方式,为了降低装置电耗,目前国内的中小型LNG 工厂大多采用混合制冷工艺,混合制冷剂液化流程见图2。在混合制冷工艺中,冷剂压缩机为工厂用电量最高的设备,占比约为85%。所以要降低装置电耗,首先是要降低冷剂压缩机的电耗量。而导致能耗偏高的主要原因包括以下几个方面:设计单位通常将液化装置满负荷运行作为最优操作条件,而由于市场等原因,多数工厂装置并不是稳定在满负荷运行;气源条件的不断变化造成设计工况和实际工况有一定的差别;冬夏环境温度变化也会导致实际工况偏离设计值;在装置频繁发生负荷调整后,对冷剂循环量未进行对应调节[6-8]。

图2 混合制冷剂液化流程Fig.2 Liquefaction process of mixed refrigerant

2 节气措施

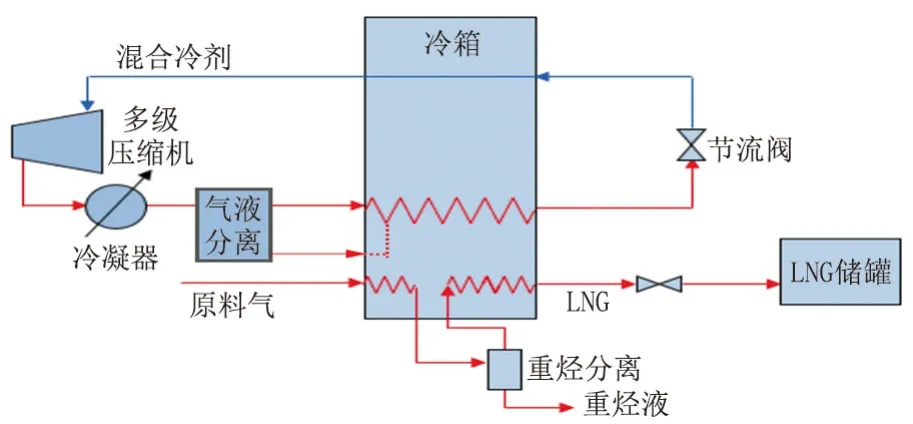

2.1 闪蒸气回收

在装置运行过程中,天然气通过高压低温的吸收塔,与胺液逆向接触,胺液吸收天然气中的二氧化碳等酸性气体,由于胺液还需要要重复利用,所以在经过吸收塔后进行节流降压至胺液闪蒸罐,然后将胺液经过吸收塔溶解的烃类物质进行闪蒸,然后调压放空燃烧。经分析,这部分闪蒸气中甲烷含量在90%左右,闪蒸罐的运行压力为0.35 MPa。工厂燃料的运行压力为0.2~0.4 MPa,所以可增设气液分离罐,将闪蒸气中携带胺液进行分离,然后通过管道将这一部分闪蒸气引入燃料气管网中,闪蒸气外输工艺流程见图3,用于锅炉的燃烧的自用气,从而降低自用气的使用量。经初步计算,在装置运行期间每日可节约燃料气约700 m3。

图3 闪蒸气外输工艺流程Fig.3 Flow of transmission process for vapour

2.2 降低吹扫气

自用气主要包括燃料气和火炬吹扫气,燃料气是根据装置负荷大小进行控制使用量。火炬吹扫气是为了保证火炬气排放管网的安全运行,在火炬气总管的上游最远端设有固定的吹扫系统,防止火炬出现负压,一直保持投用。LNG 工厂的火炬吹扫系统之前设计用的吹扫气是天然气,但是天然气作为火炬吹扫气的成本高,故改为氮气作为火炬吹扫气。在原设计中,PSA 氮气产量为150 m3/h,在保证装置系统用量情况下,富裕部分可作为火炬吹扫气,若量不足,可用液氮作为补充。火炬在运行过程中,设计上采用天然气进行吹扫,上述某LNG 工厂火炬吹扫点为5 个,每天火炬吹扫气天然气耗量在3 240 m3左右。将火炬出扫气由天然气改为氮气,可以减少LNG 工厂天然气的损耗,降低生产成本;增加氮气吹扫管线后,火炬吹扫系统中的天然气和氮气两路吹扫气可以相互备用,更好地保证了火炬排放的运行安全;将火炬吹扫气由天然气改为氮气,既可以节约天然气,又可以减少碳排放。

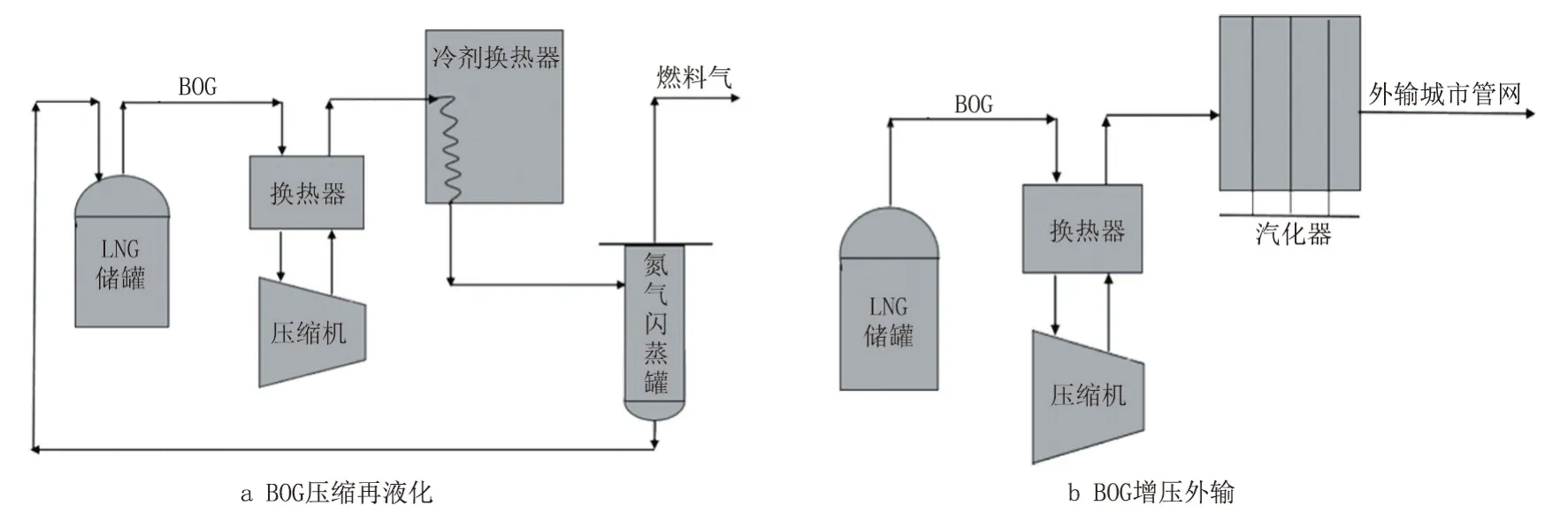

2.3 BOG 外输

某工厂属于调峰型LNG 工厂,最初设计BOG回收工艺主要是BOG 压缩再液化,在后期运行过程中,发现冷箱的BOG 通道出现冻堵、BOG 滤芯冻堵等故障状况后,冷箱需要复温吹扫,导致BOG 不能进行再液化,只能进行放空燃烧。为了减少BOG放空燃烧,造成能源浪费,在压缩机后增加管线阀门,将BOG 外输至城市管网。在LNG 装置生产运行状态下,采取压缩再液化工艺回收处理BOG;在LNG 装置停产或BOG 系统出现冻堵或压力过高时,BOG 压缩后通过外输管网输送至城市低压管网。

2.3.1 工艺介绍

BOG 压缩再液化和外输回收工艺对比见图4。将大储罐闪蒸出的BOG 气体通过BOG 压缩机增压至1.2 MPa 后,进入冷箱E 通道进行再液化,E 通道出来的液化天然气再经过氮气闪蒸罐,脱除LNG 中的氮气后,富含氮气的气相进入燃料气管网,液相LNG 产品通过液相控制阀输送至LNG 储罐;如图4b 所示,将LNG 储罐闪蒸出的BOG 气体通过BOG压缩机增压至1.2 MPa 后,然后用汽化器进行升温,通过外输管线将BOG 输送至城市管网,实现储罐BOG 的回收利用。

图4 BOG 压缩再液化和外输回收工艺对比Fig.4 Comparison between BOG compression liquefaction and transmission recovery process

上述两种BOG 回收工艺,除了在正常运行生产况下和停车状态下减少BOG 的排放外,在生产运行过程中发生故障时,通过特殊控制方法,也能有效地减少生产事故中的BOG 气体排放,主要采取以下措施。

当冷箱E 通道入口过滤器冻堵时,BOG 压缩机出口压力会增加,导致管道压力过高和压缩机电流过高,所以需停止BOG 压缩机,对过滤器滤芯进行清理,这时LNG 储罐压力升高后,只能将BOG 排放至火炬放散处理。采用BOG 外输工艺,可以不用再停BOG 压缩机,直接把再压缩的BOG 通过阀门控制,将其输送城市外输管网,等过滤器滤芯清理后,恢复BOG 压缩再液化工艺流程即可;当冷箱A/B 通道入口过滤器冻堵时,需对A/B 通道进行复温操作,这时随着A/B 通道温度上升,冷箱底部温度、LNG 产品温度、E 通道温度受到一连串影响,导致BOG 压缩机负荷大、出口压力过高的情况,甚至导致BOG 压缩机停机,这时LNG 储罐压力由于LNG 产品温度升高和BOG 压缩机的停机而迅速升高,为保证LNG 储罐的安全,只能将BOG 排放至火炬处理。采用BOG 外输工艺,根据现场复温的实际情况,可以缩短停BOG 压缩机的时间,或不停BOG 压缩机,直接把再压缩的BOG 输送城市外输管网,等A/B 通道复温完成后,恢复BOG 压缩再液化工艺流程即可;当氮气闪蒸罐出现排液不畅或运行压力过高时,需要对氮气闪蒸罐压力进行排放至火炬处理,采用BOG 外输工艺可以在BOG 再液化工艺的基础上,同时适当打开城市管网外输阀门,双向运行,待氮气闪蒸罐压力恢复正常后关闭外输阀门。

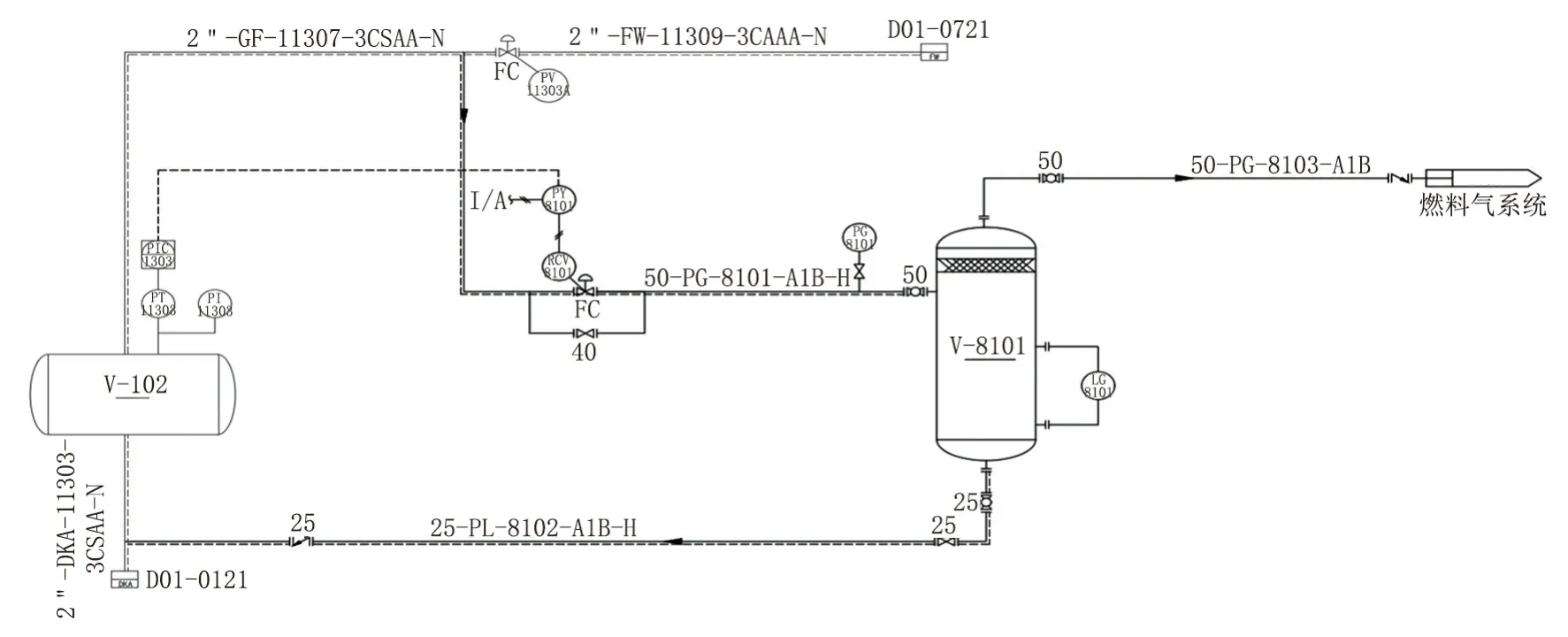

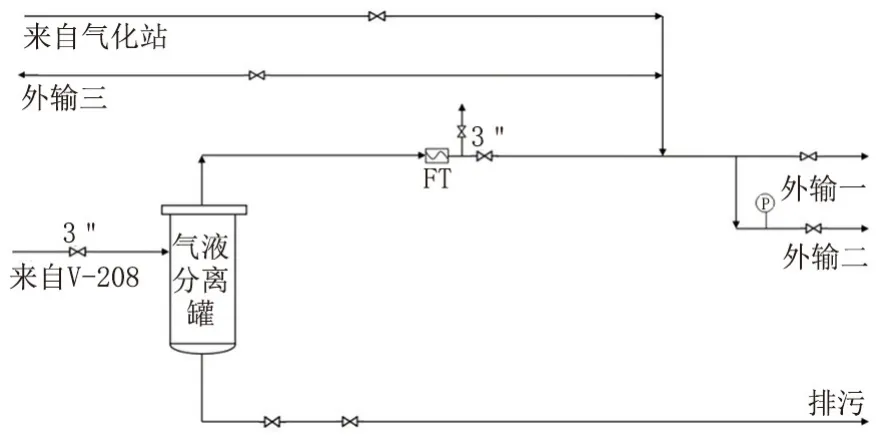

2.3.2 开车工艺气回收

LNG 工厂在开车过程中会产生一部分指标不合格的天然气放空燃烧。开车期间不合格天然气产生的主要原因是在开车前期,脱酸区胺液需加热再生、脱水区的分子筛和脱重烃区的活性炭需进行活化,在此期间,不能够正常脱酸、脱水和脱重烃。为了避免冷鲜出现水和二氧化碳冻堵,导致停车,所以天然气进入冷箱前进行放空燃烧。由于在脱水区的再生气就是在进入冷箱前取得,然后加热再生,然后通过再生气压缩机,将再生返回脱水区入口。所以根据工厂的实际运行情况,可将不合格的天然气通过再生气压缩增压后,加装阀门管线,将不合格的天然气进行回收至外输气管网,节约开车成本。开车工艺气外输见图5,从工厂脱水区再生气压缩机出口V-208 连接管线、气液分离器和流量计,将不合格的天然气输至城市管网。当合格的天然气进入冷箱后,在重烃分离罐温度为降到脱离重烃的温度时,此部分天然气不能进入冷箱底部,所以也需要进行放空燃烧,在重烃分离罐顶部增加调节阀门,根据重烃分离储罐的压力,对未达到脱离重烃的天然气回收外输至城市管网;在天然气进入冷箱底部后,由于底部温度未达到LNG 储存温度,不能直接进入LNG 储罐,所以此部分天然气也加装调节阀门进行外输。

图5 开车工艺气外输Fig.5 Transmission of start-up process gas

3 节电措施

由于冷剂压缩机的电耗量,主要根据冷剂的循环量进行调整,冷剂循环量越大,冷剂压缩机电流越高,在确保安全运行的基础上,用历史操作记录分析冷剂压缩机及冷箱的操作范围,根据压缩机性能曲线,分析冷剂流量及压力对性能的影响优化冷箱内部的热交换,有效减小低温段的换热温差确定最佳冷剂操作条件(压力、组成及流量),有效降低天然气液化过程的冷剂压缩机功耗。主要采用以下方法:混合冷剂组成可通过补充或导出部分冷剂来实现;冷剂压缩机入口压力可通过调节节流阀开度来实现;冷剂流量可通过调节节流阀开度及补充或导出部分冷剂来实现[9-10]。

需要根据实际运行情况对冷剂配比、压缩入口压力和流量进行调节优化。在操作时,综合考虑冷剂操作条件对压缩机性能的影响,根据天然气处理负荷调节压缩机进口压力及流量,冷剂流量不能低于喘振线上的最小流量,处理负荷过低时需补充冷剂循环以满足最小流量。

在装置确定运行负荷且运行平稳后,观察冷剂压缩机、冷箱运行状态和重烃分离器的运行状态,首先在保证LNG 产品温度合格、重烃分离效果的条件下,调整节流阀的开度,降低冷剂的整体流量,在降低冷剂流量的过程中,保证冷剂流量不能低于PLC 喘振线上设定的最小流量,压缩机一段实际质量流量与设定质量流量差值应大于800 kg/h,二段实际质量流量与设定质量流量差应大于300 kg/h。如果在调节过程中发现冷剂系统整体冷量偏多,可以进行冷剂的导出,在导出的过程中观察冷箱温度分布,可以通过冷剂的导出和补充将冷箱温度分布调至最佳状态,冷箱温度梯度的分布可以参考天然气组分的变化进行调整。

4 经济效益分析

通过回收闪蒸气和降低自用气两项措施,在装置开车期间,每日可减少排放天然气约3 940 m3;通过BOG 外输和开车工艺气回收,在主装置停产期间和装置开车期间,能够将BOG 和开车工艺气进行外输,平均可减少排放天然气约90×104m3/a;以上技术改造费用约为60 万元,只需一次性投资,根据目前几家工厂的实际运行情况,投资回收期只需1 a 即可。某工厂通过优化冷剂配比,平均每年可减少用电量278×104kWh。通过以上节能降耗措施,不仅可以有效降低LNG 工厂的生产成本,而且可以大幅减少LNG 工厂的碳排放量。

5 结束语

通过分析LNG 工厂涉及到的主要能耗量,天然气消耗量和电耗量,确定LNG 工厂实际运行过程中,能够实现回收利用或降低消耗的能耗量,主要为各种储罐的闪蒸气、吹扫气和开车调试用气,可进行回收利用。然后通过技术改造,将工厂目前的放空燃烧的天然气进行回收利用,降低加工的成本;根据实际运行情况,调整冷剂配比、流量和压力,降低压缩机电耗量。通过以上4 项节能技术,降低LNG 工厂的天然气消耗量,平均每年减少天然气消耗量约为190×104m3;通过调节冷剂配比,每年降低电量消耗约为278×104kWh。