潜油电泵电动机经济运行监测与评价

2023-12-04马中山中国石油新疆油田分公司实验检测研究院

马中山(中国石油新疆油田分公司实验检测研究院)

1 现状

在油田机械采油系统中,潜油电泵因其设备简单, 安装方便, 排量大, 是保持稳产的一种有效采油方式, 也日益成为油田开采的重要手段之一[1-2]。为保证潜油电泵的经济高效运行,需要对其主要运行参数进行定期监测,其中电动机功率利用率是一项重要的技术指标。

目前机械采油系统电动机功率利用率的测试与计算主要依据石油行业标准SY/T 6374—2016《机械采油系统经济运行规范》。该标准规定了机械采油系统电动机功率利用率具体的计算方法[3],计算见公式(1):

式中:ηd为机械采油系统电动机功率利用率,%;Pr为机械采油系统电动机平均输入有功功率,kW;Pe为机械采油系统电动机额定功率,kW。

在测试潜油电泵井过程中,由于潜油电泵及电动机置于井下,无法测试潜油电泵电动机的实际输入功率,通常在地面控制柜进行电参数的采集,并以此为电动机输入功率来计算电动机的功率利用率,使计算结果出现大范围的不合理偏差。

2 功率利用率测算方法分析

公式(1) 中要求测试电动机平均输入功率。这需要对游梁式抽油机、地面驱动螺杆泵等在地面驱动的机械采油系统电动机进行电参数测试采集,其采集过程相对简单,电动机功率利用率的测试计算结果也是正确的。但对驱动电动机处于井下的潜油电泵类设备,由于举升工艺的不同,因此无法直接测量井下潜油电动机输入电功率参数,一般在地面控制柜的输入端测试相应的电功率参数,并以测试数据作为潜油电动机输入功率计算功率利用率。潜油电泵井系统基本上由三部分八大件组成[4-5]:地面部分,包括控制屏、接线盒和变压器;中间部分,主要为动力电缆;井下部分,包括潜油电动机、保护器、分离器和多级离心泵等。

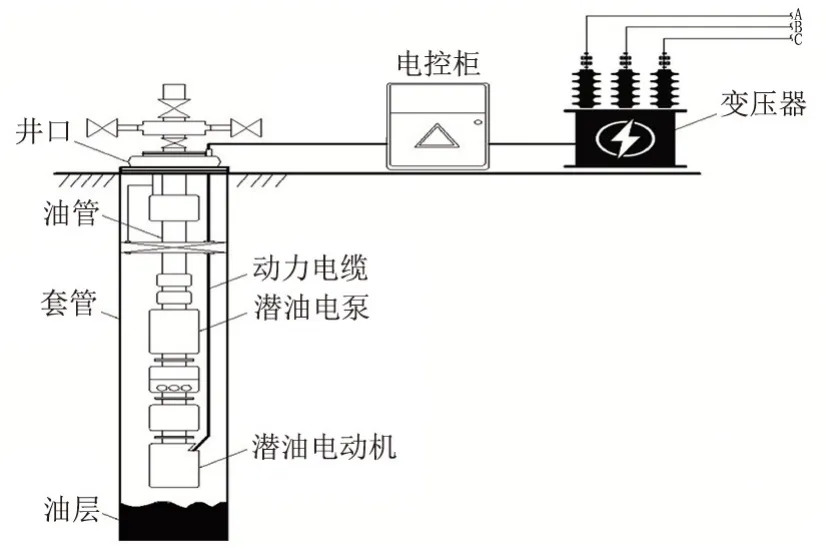

潜油电泵机组下设到井里,动力电缆通过控制柜连接到井口变压器上,电能通过动力电缆输送给井下潜油电泵电动机,其中最主要的部分是潜油电动机,它驱动潜油电泵吸取地下井液实现举升开采[6]。潜油电泵井系统流程见图1。

图1 潜油电泵井系统流程Fig.1 Flow of submersible electric pump well system

其工作原理为潜油电泵机组将电能通过动力电缆传输给电动机,电动机将电能转换为机械能带动电潜泵高速旋转。潜油电泵中的每级叶轮旋转,致使井液压力逐步升高,在潜油电泵出口处达到潜油泵要求的举升压力,井液便通过油管举升至地面,最后通过地面管线传输至地面集输系统[4]。

公式(1) 计算方法与实际情况存在较大偏差,因为测试的地面控制柜输入端功率数据并不等于潜油电泵电动机输入功率,不能作为电动机功率利用率的计算依据,这是由潜油电泵井的设备结构决定的。潜油电泵井的电能经地面控制柜通过动力电缆输送至潜油电动机[7],由于存在电缆电阻,必然会产生一定的功率消耗,并且随着泵挂深度的增加,电缆消耗的功率也会增大,包含电缆的消耗功率,这导致在地面控制柜输入端测得的电功率会大于潜油电动机实际输入功率。因此,在地面控制柜的输入端测得的电功率并不等于潜油电动机输入功率,它包括了动力电缆损耗及潜油电动机消耗的两部分功率,以此作为潜油电动机输入功率来计算电动机功率利用率,会出现较大的结果偏差,影响了潜油电泵井经济运行的技术评价。

为正确评价潜油电泵运行状况,需要准确测算潜油电泵电动机的实际输入功率及功率利用率。由于在潜油电泵井地面控制柜测得的输入功率主要包括动力电缆损耗及潜油电动机消耗两部分功率,因此可采用动力电缆损耗功率及潜油电动机输入功率分段计算的方法得到潜油电动机的实际输入功率。

计算动力电缆消耗功率的理论依据是:首先测定潜油电泵机组的输入电流,再根据标准GB/T 16750《潜油电泵机组》 的动力电缆电阻参数[8],参考SY/T 5904《潜油电泵选井原则及选泵设计方法》中电缆功率损失的计算方法[9],计算电缆的实际功率损失。该方法是根据潜油电泵井动力电缆实际长度来计算电缆的消耗功率,同时也体现了泵挂深度对电缆实际消耗功率的影响。

潜油电泵动力电缆消耗功率:

式中: ΔP为动力电缆消耗功率,kW;I为控制柜输出电流,A;R为动力电缆总电阻,Ω;Re为动力电缆单位电阻,Ω/m;L为动力电缆长度,m。

潜油电泵电动机功率利用率:

式中:η′d为潜油电泵电动机功率利用率,%;Pr为系统平均输入有功功率,kW;Pe为潜油电泵电动机额定功率,kW。

对于潜油电泵类设备,由于举升工艺的不同,动力电缆通过潜油电泵井地面控制装置由油管垂直铺设至井下电动机,因此无法直接测量井下潜油电动机输入电功率参数。在地面控制装置测试与计算潜油电泵电动机的功率利用率时,通常未考虑潜油电泵动力电缆损耗功率,导致出现潜油电泵电动机功率利用率不合理偏高现象。通过动力电缆损耗功率及潜油电动机输入功率进行分段计算的方法可得到潜油电动机的实际输入功率,使潜油电泵电动机功率利用率的评价更加规范。

3 实测案例验证

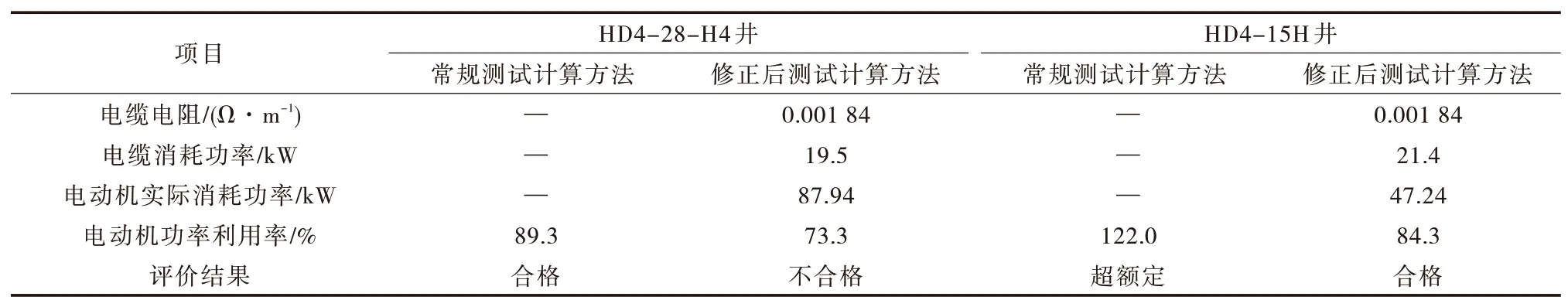

对2 台不同功率、不同生产工况的潜油电泵井进行了现场测试,其他参数不变的情况下电动机功率利用率计算结果对比见表1。

表1 电动机功率利用率计算结果对比Tab.1 Comparison of calculation results for motor power utilization rate

2 台潜油电泵采用不同计算方法得到的电动机功率利用率差别明显,均有较大幅度下降。特别是HD4-15H 井的电动机功率利用率由122.0%下降到84.3%,运行状态由超负荷变为正常负荷,这与该井长期正常运行的实际状况是相符的。

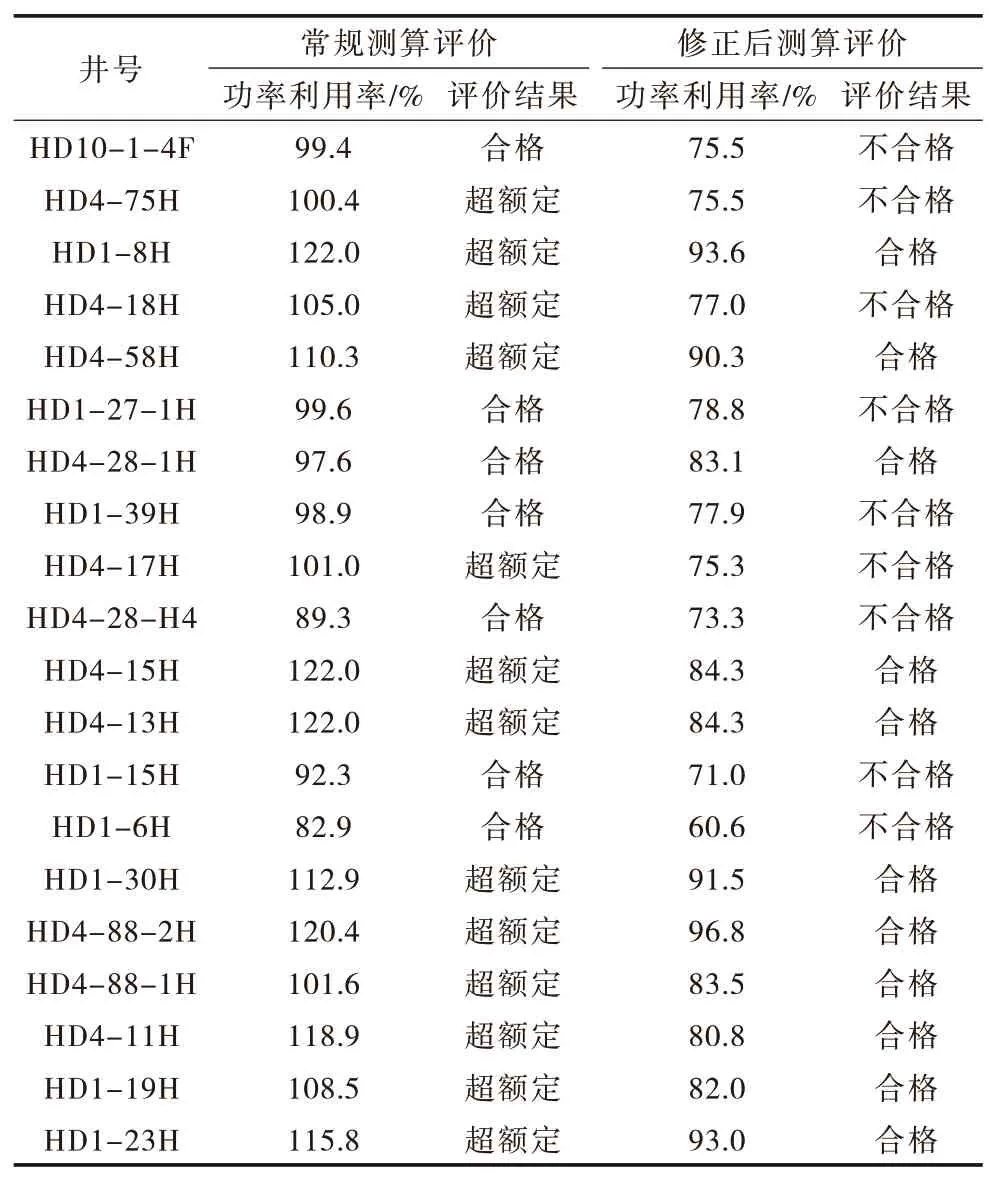

按照修正后的计算方法,对20 台潜油电泵井的电动机功率利用率进行对比测算,整体评价结果出现了较大的变化。电动机功率利用率评价结果对比见表2。

表2 电动机功率利用率评价结果对比Tab.2 Comparison of evaluation results for motor power utilization rate

可以看出,采用常规测算方法对其电动机功率利用率进行评价,测试的20 台潜油电泵井中有13台潜油电动机功率利用率超过100%,占比为65.0%;结果评价认为这13 台潜油电泵井的电动机为偏高或超负荷运行,并存在一定的安全运行风险。这说明以往在测试潜油电泵井的过程中,通常在地面控制装置进行潜油电泵井电动机输入功率的参数采集,其中就包括了井下动力电缆所消耗的功率,如以此计算潜油电泵电动机的功率利用率,测算结果就会偏高;那么以常规测算方法的测算结果来判定电动机的运行状态,就会认为电动机处于超负荷运行状态;根据潜油电泵配套参数设计[10],电动机的功率规格选型存在不合理情况。

采用修正后的动力电缆损耗功率及潜油电动机输入功率分段计算方法的结果来看,在20 台常规测算方法潜油电动机功率利用率评价100%合格的结果中,出现了9 台功率利用率未达到大于或等于80%评价指标要求的情况,评价结论为9 台潜油电动机负载率偏低,不满足经济运行指标的要求;并且20 台潜油电泵未出现电动机功率利用率超过100%的情况。修正后的测算结果对应了相关潜油电泵井的运行记录及技术设计参数,且均与其电动机的设计值相吻合;因此采用修正后的测算方法及计算结果反映了潜油电动机真实的功率利用率,可以准确评价潜油电动机功率利用率指标。

4 节能潜力分析

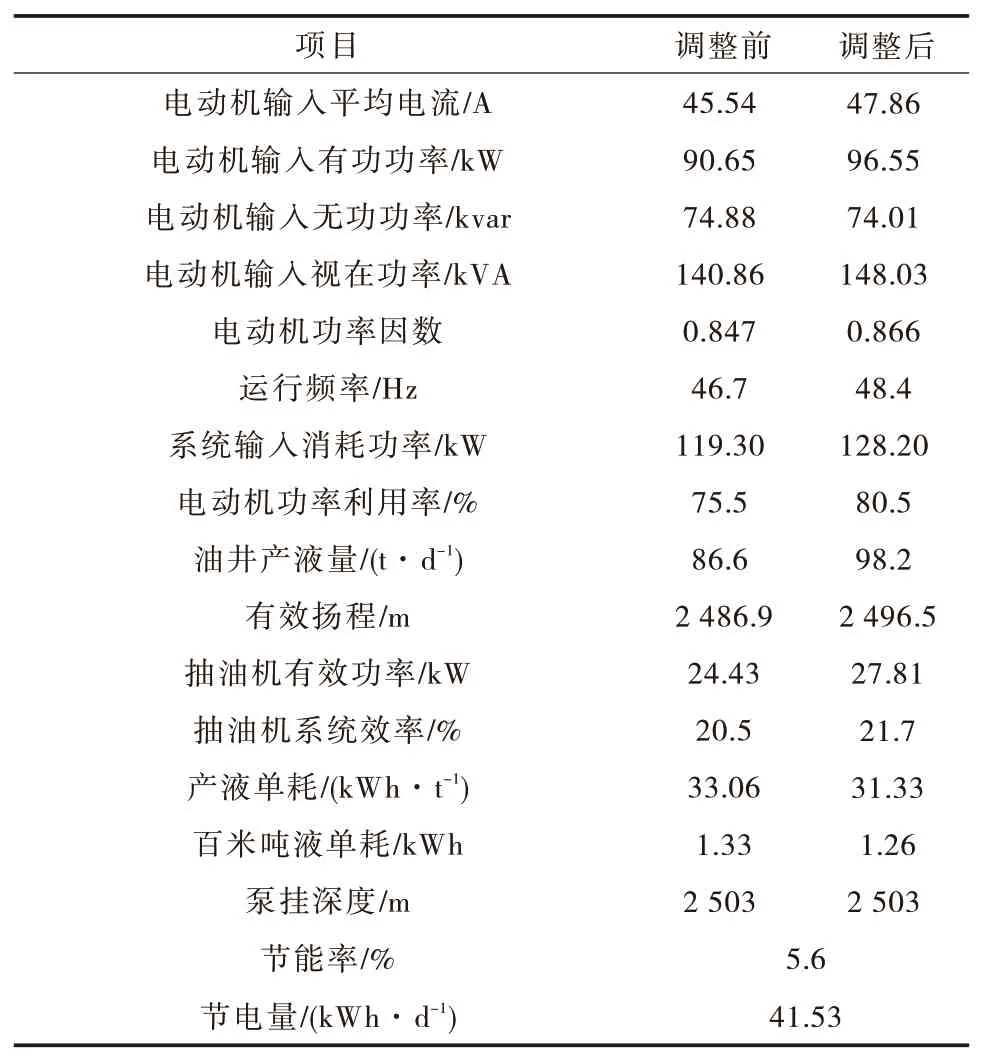

通过对表2 中电动机功率利用率偏低的潜油电泵井(HD10-1-4F)进行运行调整,油井整体运行效果出现了较大的变化,潜油电泵井电动机功率利用率运行调整结果见表3。

表3 潜油电泵井电动机功率利用率运行调整结果Tab.3 Operation adjustment results of motor power utilization rate for submersible electric pump well

调整前HD10-1-4F 潜油电泵井电动机功率利用率为75.5%,对其运行频率进行了相应调整后,电动机功率利用率达到了80.5%,油井产液量提高了11.6 t,系统效率提高了1.2 个百分点,节能率为5.6%,日节电量为41.53 kWh。如对9 台电动机功率利用率未达到评价指标要求的潜油电泵井运行参数进行调整,使其均达到指标要求,日可节电373.76 kWh,年可节电13.46×104kWh。

因此通过修正后的计算方法,首先对潜油电泵井功率利用率做出准确的测算及评价,针对电动机负载率偏低的原因,根据油井供液能力科学合理地调节其工作频率,可提高电动机的功率利用,使其达到节能经济运行。

5 结论

在潜油电泵节能监测过程中,通常以地面控制柜输入功率作为潜油泵电动机输入功率,造成电动机功率利用率测算结果高于实际值,部分经济运行的电动机被判定为超载运行,轻载电动机被判定为合格运行,影响了潜油电泵的经济运行管理。通过分段计算电缆损耗功率的方法可准确得到潜油电泵电动机的输入功率,反映出潜油泵电动机实际负载情况,为潜油电泵井经济运行管理及参数调整提供了科学依据。在潜油电泵电动机经济运行监测与评价过程中发现:

1)以潜油电泵地面控制柜输入功率作为电动机输入功率计算得到的电动机功率利用率高于实际值,应当以潜油电泵电动机实际输入功率来计算和评价电动机功率利用率。

2) 在SY/T 6374《机械采油系统经济运行规范》要求基础上,参考SY/T 5904《潜油电泵选井原则及选泵设计方法》,采用分段计算法可获得潜油电泵电动机的实际输入功率值。

3)对电动机功率利用率较低的潜油电泵合理调整运行参数,可实现电动机高效经济运行及潜油电泵井系统效率的提高,降低采油单耗,取获较好的节能效果和经济效益。

由于未对电缆内部的感抗、容抗作出详细的实验检测,忽略其对潜油电泵电动机功率利用率计算结果造成的偏差,后期需针对电缆的感抗、容抗对潜油电泵电动机的经济运行指标影响作出进一步的分析研究。