大庆油田油气站场生产厂房采暖节能措施研究

2023-12-04孙海英李玉春李蛟鸾王钦胜孟岚

孙海英 李玉春 李蛟鸾 王钦胜 孟岚

(1.大庆油田设计院有限公司;2.大庆油田质量安全环保部)

大庆油田地处高寒地区,为满足生产运行需求,原油站场厂房内均设置了采暖设施,采暖温度通常设定为5~16 ℃[1-3]。但在生产过程中,厂房的流动介质及运行的机泵均会向室内散热。若在采暖设计中未能充分考虑此部分工艺散热就会导致冬季生产时厂房内温度偏高,造成能源浪费[4-5]。

以往的研究中针对工业厂房采暖设计提出了多项措施,其中包括合理选择采暖负荷计算方法[6]、优选采暖介质[7]、优化采暖等方式以提高热效率。例如采用电辐射板、可控温的红外线燃气辐射[8-9]以及太阳能采暖系统[10]等方式做到节约能源、降低生产运行成本的目的。但以上研究均是从工业厂房采暖设计角度提出了各种措施,均未将采暖设计与工艺散热相关联,也未提出工艺散热综合利用措施。

为降低厂房采暖用热,同时不对厂房进行改造,通过对不同规模站场的各类厂房内工艺过程、采暖用热量、管道中流动不同介质时在保温与不保温条件下的温降和散热量的计算,并在最冷月跟踪监测不同类生产厂房室内温度,经对比分析表明,在满足工艺用热的前提下,对已建厂房优化管道的保温设计,充分利用工艺无效散热补偿采暖用热,优化采暖设计多专业协同操作,同时依据工艺散热分析结果及室内采暖温度界限,通过生产管理等手段调节采暖用水量或关停采暖设施实现采暖节能,并满足操作维修对环境温度的需要。

1 生产厂房内散热源及散热量分析

1.1 散热源分析

原油站场生产厂房内通常设有机泵、管道及附件等,厂房内主要工艺介质为原油、含水油、含油污水、清水及伴生气,介质操作温度为5~80 ℃,除未经加热的清水及伴生气外,原油、含水油、含油污水、掺水及伴热用水的温度均高于室内环境温度,在生产过程中此类热介质会通过管道及管阀件外壁向室内散热,同时厂房内运行的机泵也会向室内散热。因此,生产厂房内机泵、管道、管阀件均为散热源。

1.2 散热量分析

1.2.1 管道散热量计算

每米管道散热量计算公式见式(1):

式中:Q为单位长度管道散热量,W;K为总传热系数,W/m·℃;d为管道外径,m;ta为介质平均温度,℃;t0为周围环境温度,℃。

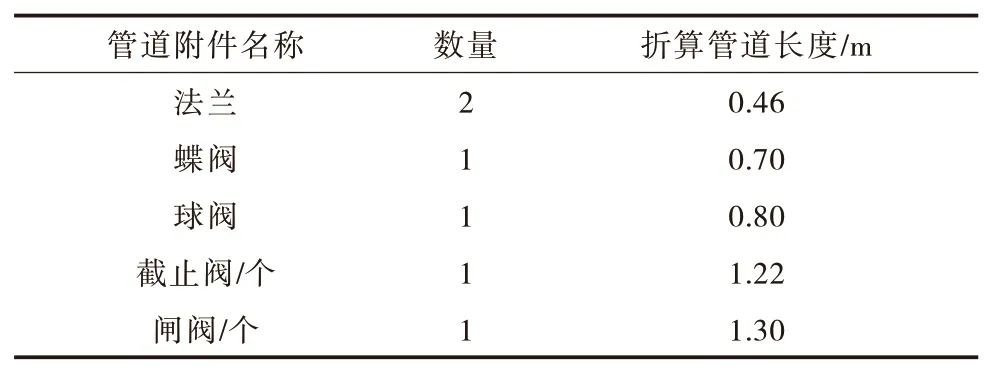

1.2.2 管道附件散热量计算

为简化计算,管道附件只考虑阀门及法兰的散热,并将其折算为当量管道长度并按照管道散热量公式计算散热量,管道附件的折算长度见表1。注:表中阀门折算长度指阀体折算长度,不包括法兰。

表1 管道附件的折算长度Tab.1 Converted length of pipe accessories

1.2.3 管道散热量简化计算方法

为进一步简化计算,方便工程应用,计算公式中采用管道散热系数,对公式(1)进行简化,得出以下管道散热量计算公式:

式中:α为管道散热系数,W/m·℃;L为管道长度,m; Δt为管道内介质温度与环境温度的差值,℃。

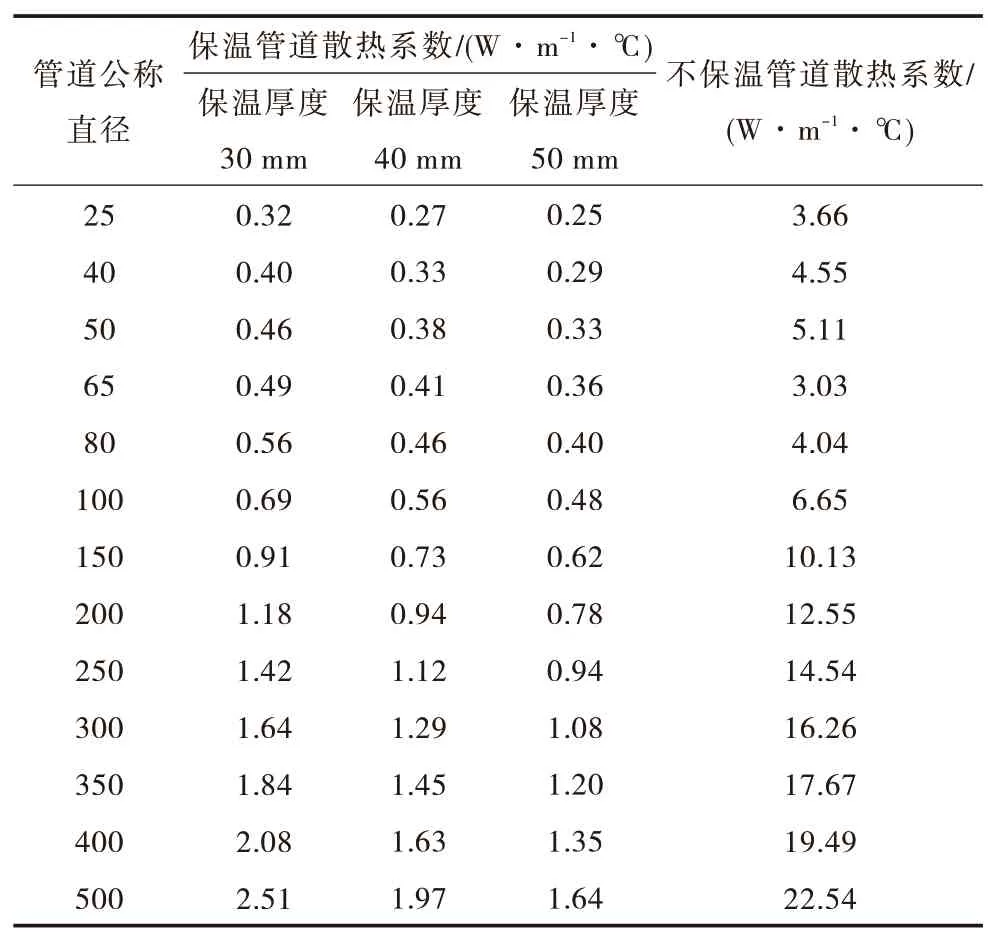

管道散热量系数即管道内介质温度与室内环境温度相差1℃时单位长度管线表面散失的热量,室内管道散热量系数经验值见表2。

表2 室内管道散热量系数经验值Tab.2 Heat dissipation coefficient and experience value of indoor pipeline

1.2.4 电动机散热量计算

生产厂房内运转的电动机会向周围环境散热,散热量计算:

式中:Q为电动机散热量,kW;η1为电动机容量利用系数,电动设备最大实耗功率与安装功率之比,一般可取0.7~0.9;η2为负荷系数,电动设备小时平均实耗功率与设计最大实耗功率之比,一般可取0.5~0.8;η3为同时使用系数,即房间内同时使用的安装功率与总安装功率之比;η4为考虑排风带走热量的系数,一般可取0.5;N为电动机安装功率(应按厂房内连续运行的机组最低配置情况下的装机功率确定)kW;η为电动机效率,与电动机型号、负荷情况有关,一般取0.75~0.9。

由以上公式可计算出生产厂房内工艺设施的散热量。

2 工艺优化措施

2.1 管道保温设计优化

在生产过程中,转油站主要介质为未脱气原油、含水油、伴生气,转油放水站主要介质增加了含油污水,脱水站主要介质为净化油、伴生气及含油污水。结合工艺过程对原油站场厂房内油水管道在保温和不保温两种情况下散热量及介质温降进行计算,结果表明不同工艺介质由于温度、流量、管道规格、长度等不同的保温管道温降为0.5~3 ℃,不保温管道温降为4~10 ℃。原油在整个生产过程中需要一定的热量用于脱水和输送,伴生气温度低且热值低对散热贡献很小,可忽略,含油污水需维持一定温度满足输送和污水处理要求,但原油处理站场污水温度通常在40 ℃左右,高于污水处理需要,污水管道室内按不保温计算温降约在4 ℃左右,此温降不影响污水处理和输送。

由此确定室内含油污水管道、天然气管道按不保温设计;含水油管道、净化油管道、污油管道、掺水(热洗)管道、进行保温设计。优化后污水管道取消保温层后增加了散热量,进一步降低采暖用热,对生产没有任何影响。

2.2 降低室内采暖温度

《工业企业设计卫生标准》GBZ1—2010 提出的冬季寒冷环境工作地点采暖温度不应低于5 ℃的要求是基于室内工作人员的劳动强度、工作时间以及工作人员人均占有的面积决定的。在站场正常运行过程中,工作人员在生产厂房内的工作主要是生产操作、巡检及维修。随着油田自动化、智能化水平的提高,站场实施“集中监控、定期巡检”及“无人值守”的管理方式,工作人员在生产厂房内的工作时间大大减少,因此生产厂房采暖温度在《油田油气集输设计规范》GB 50350—2015 推荐采暖温度的基础上降低2~4 ℃,且罐前(间)阀室、阀组间不设采暖设施。

3 采暖节能措施实施情况

3.1 新建站场厂房

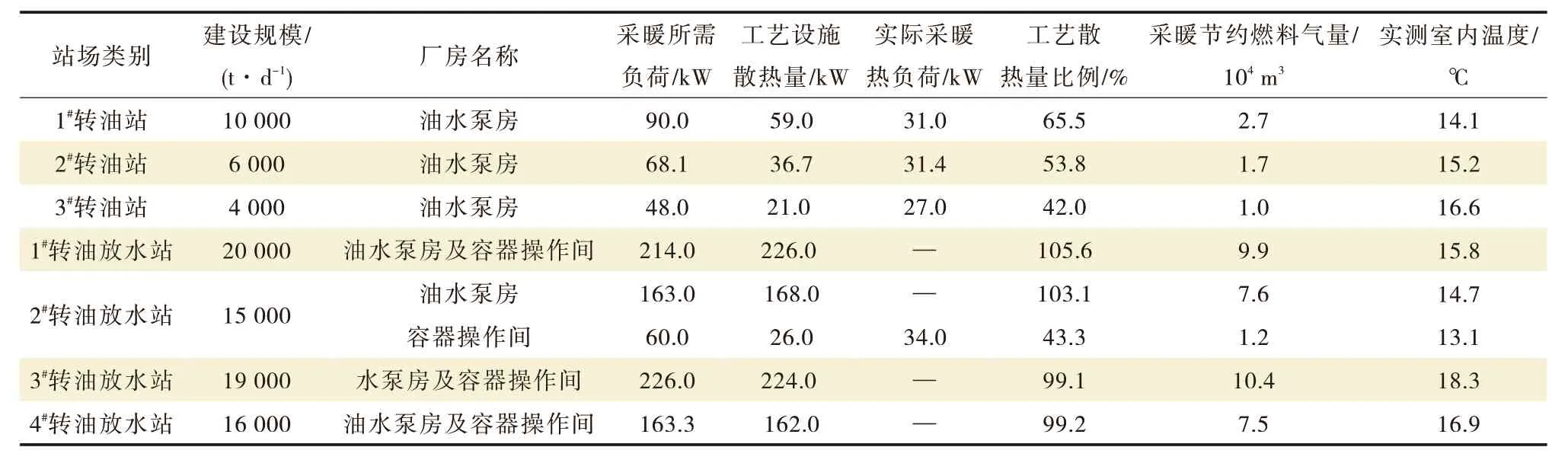

选取5 个典型新建原油站场,对站场内主要厂房计算采暖热负荷及工艺设施散热负荷进行计算,对站场规模较大的厂房,如转油放水站、脱水站的油水泵房、操作间,因设备及管道数量多,管道规格大,工艺设施散热量大,工艺散热满足采暖用热,取消了采暖设施的设计。对于站场规模较小的生产厂房,如转油站油水泵房,因工艺设施较少,散热量小,需设采暖设施,但考虑了工艺散热,可以减少散热片的数量。并选择环境温度较低的1 月份对生产厂房内实际温度进行了监测。典型站场厂房采暖计算与实测结果对比见表3。

通过实例分析可知,经过对原油站场生产厂房内工艺设施散热的详细计算,并结合工艺管道保温设计及采暖温度的优化措施,对于工艺生产设施相对集中的生产厂房通过工艺散热可补偿室内采暖用热,不再设置采暖设施。经过跟踪实测,生产厂房内温度满足生产要求。

3.2 已建站场厂房

为了进一步确定已建站场生产厂房内工艺设施散热对室内采暖的贡献,选取了已建的7 座典型站场进行分析,给出了工艺厂房内工艺设施散热占总采暖热负荷比例以及考虑工艺设施散热效果后节约的燃气量。厂房内工艺设施散热及应用效果见表4,可见不同规模站场工艺厂房内工艺设施散热不同,小型转油站工艺设施散热量占采暖用热量的42%~53%,即可节约同比例的采暖用热负荷。大型站场生产厂房内工艺设施散热量与采暖用热量相当,可取消采暖设计。根据结论研究,各单位对生产厂房采暖用热进行精细化管理,动态监测厂房室内温度,充分利用工艺散热,关停部分或全部暖气片,将室温控制在设计范围内。经过冬季跟踪实测,生产厂房内温度均满足生产需求。

表4 厂房内工艺设施散热及应用效果Tab.4 Heat dissipation of process facilities and application effect in production plant

4 结论

大庆油田自2016 年起,新建的大中型原油站场均应用了优化后的采暖设计方式,对生产设施散热进行了精确计算,用于补偿厂房采暖用热。对于站场规模较小工艺设施较少的生产厂房,工艺散热不能满足全部采暖用热时,设置了少量采暖设施。对于站场规模较大工艺设施较多的生产厂房,工艺散热能满足全部采暖用热时,生产厂房取消采暖设施,以上生产厂房通常包括油气阀组间、油水泵房、容器操作间。经过冬季最冷月对生产厂房内温度实测验证,室内温度10~18 ℃,能够满足生产需求,实施效果达到预期。根据分析结果对已建站场生产厂房内采暖设施进行了优化调整,关停大部分采暖设施,油田400 多座原油站场在充分利用工艺散热后,关停部分或全部采暖设施,降低采暖热负荷,年可节约天然气1 400×104m3实现了节能减耗、降本增效的目标。