DHX 轻烃回收工艺能耗优化研究

2023-12-04王媛媛大庆油田有限责任公司第五采油厂

王媛媛(大庆油田有限责任公司第五采油厂)

从天然气、凝析气或伴生气中进行轻烃回收,不仅可以提高天然气的附加值,还能降低系统能耗,优化资源配置占比。轻烃回收是利用提高压力、降低温度使天然气中C3及以上的重组分冷凝,再利用气液平衡原理,通过脱乙烷塔和脱丁烷塔,将液化石油气和稳定轻油脱出[1-2]。目前,轻烃回收工艺主要有低温冷凝法和油吸收法两种,并以低温冷凝法中的DHX(直接接触法) 工艺应用最为广泛[3-4]。迄今为止,已有诸多学者针对DHX 工艺进行了深入研究和探讨[5-7],但研究均只考虑单因素对C3收率和能耗的影响,如同采用黑箱模型对数据进行预估,缺乏对现场的理论指导。基于此,利用Hysys 软件建立DHX 轻烃回收工艺流程模型,在单因素实验的基础上,结合响应面法得到目标函数的多元二次方程,并确定最优工艺参数。

1 DHX 工艺流程模型

1.1 模型搭建

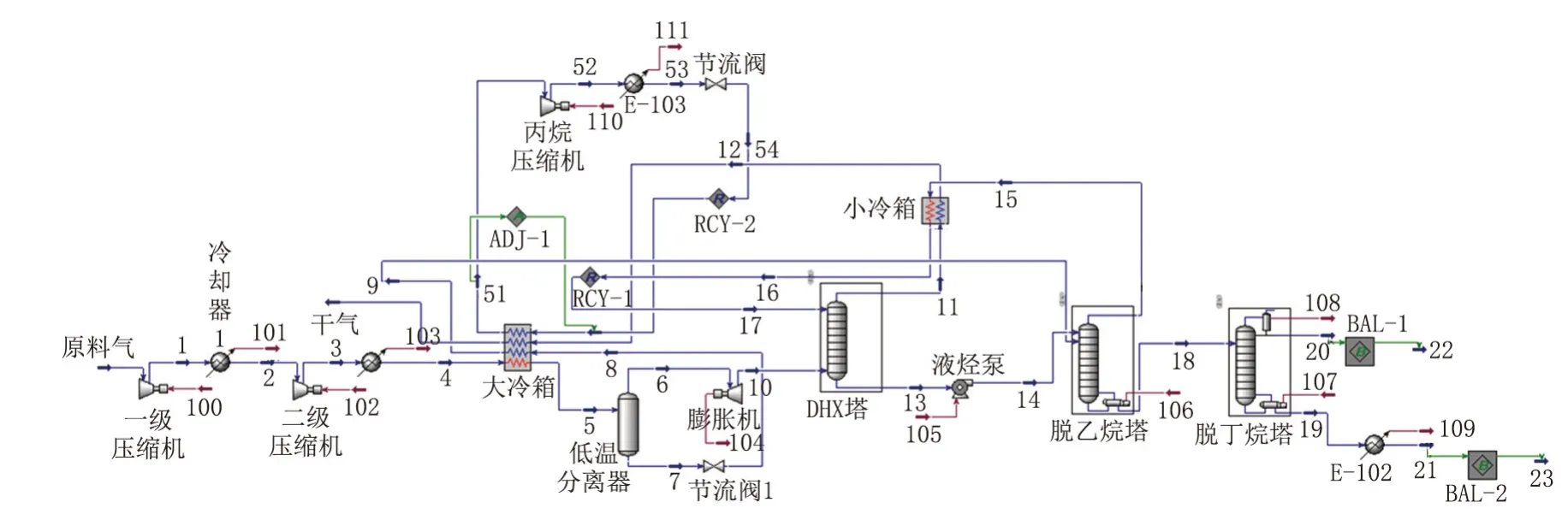

应用Hysys 软件建立DHX 工艺流程模型。原料气先经过两级压缩机增压后,水冷至40 ℃,进入大冷箱降温,随后进入低温分离器进行气液分离;分离出的液烃,节流降温后进入大冷箱复热后进入脱乙烷塔的中部,分离出的气体进入膨胀机,膨胀降压降温后,进入DHX 塔底部;DHX 塔底的富气与塔顶脱乙烷塔的回流液烃逆流接触,原料气中C3及以上的组分被吸收,DHX 塔底流出的液烃经泵增加后进入脱乙烷塔顶部,在底部重沸器水蒸气的作用下,进行传质传热,塔顶流出的干气经小冷箱、大冷箱复热后外输;脱乙烷塔底流出的液烃在自压作用下流入脱丁烷塔,在塔底重沸器和塔顶冷凝器的作用下,分离出液化石油气和稳定轻油[8]。此外,丙烷循环系统负责将液态丙烷节流降温后为大冷箱提供冷量,再将气化后的丙烷通过压缩、水冷,完成一个丙烷循环制冷。DHX 工艺流程模型见图1。

图1 DHX 工艺流程模型Fig.1 Flow of DHX process

DHX 工艺具有冷量利用合理、脱乙烷塔顶回流操作平稳、增压泵运行稳定等优点,因此在我国广泛应用。

1.2 模型验证

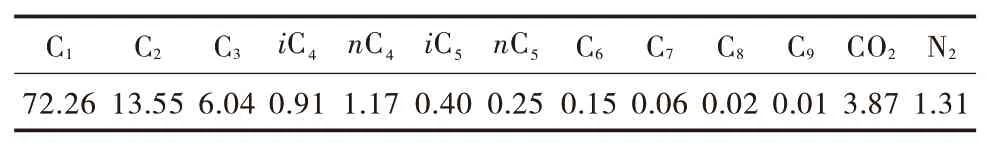

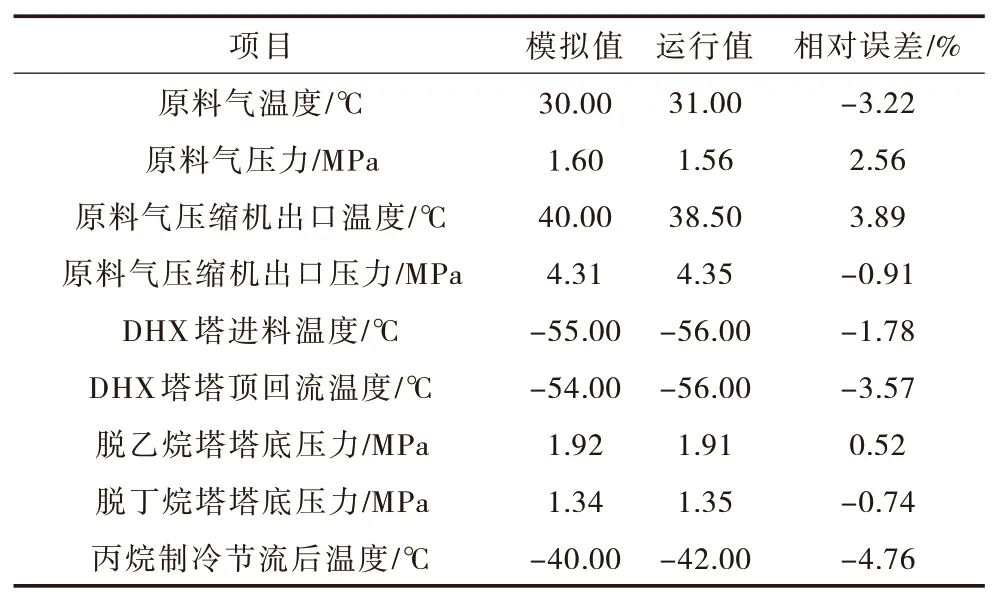

以大庆某油田联合站中的轻烃回收工艺为例进行模型验证,原料气组分见表1,物性计算方法采用PR 状态方程。结合原料气组分和装置运行参数进行全流程模拟,并将模拟结果与运行参数对比。可见两者之间的吻合性较好,最大相对误差不超过±5%,说明模型搭建合理,气、液两相平衡间的传质传热问题得到较好的体现,模型可以反映轻烃回收装置的运行状态,可为后续的优化调整提供基础。模拟结果对比分析见表2。

表1 原料气组分Tab.1 Composition of raw gas摩尔分数/%

表2 模拟结果对比分析Tab.2 Comparative analysis of simulation results

2 关键参数单因素分析

优化结果以较高的C3收率和较低的工艺能耗为前提,公式如下:

式中:ϕ为C3收率,%;v为原料气中丙烷流量,kgmol/h;v1为离开DHX 塔顶部去往外输的干气中丙烷流量, kgmol/h;Q为综合能耗, kW;Q冷却器、Q膨胀机、Q液烃泵、Q重沸器、Q压缩机等均为流程中设备的输入等效能耗,kW。

考虑到膨胀机、泵、压缩机、空冷器消耗电能, 而重沸器消耗导热油的热能, 故根据GB/T 2589—2020《综合能耗计算通则》中的能源折算系数将这两种能量转化为综合能耗。

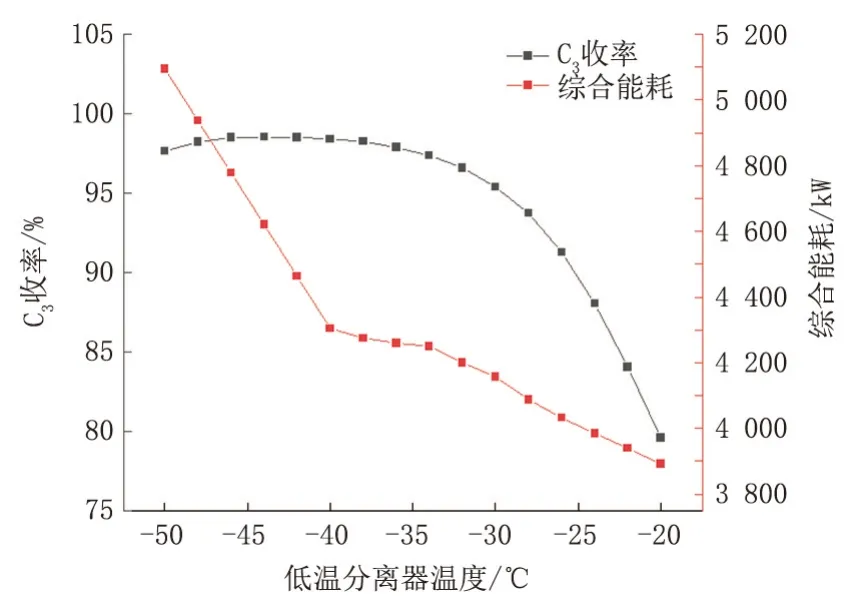

2.1 低温分离器温度

保持其余参数不变,在低温分离器-30~-10 ℃,步长2 ℃的条件下,考察其对C3收率和综合能耗的影响。DHX 工艺本质上是利用冷凝法回收天然气中的重组分,因此冷凝温度是关键。温度越低,通过膨胀机的流量越小,进入DHX 塔的冷量越充足,C3收率越大,但C3收率不会无限增大,这是由于低温分离器的分离效率是有限的[9]。过低的分离温度会导致后续脱乙烷塔和脱丁烷中塔底C2的冷凝率和能耗大幅增加,因此应在C3收率和综合能耗之间综合考虑分离器温度,低于-40 ℃,范围为-40~-30 ℃。低温分离器温度对C3收率和综合能耗的影响见图2。

图2 低温分离器温度对C3收率和综合能耗的影响Fig.2 Influence of low temperature separator temperature on C3 yield and comprehensive energy consumption

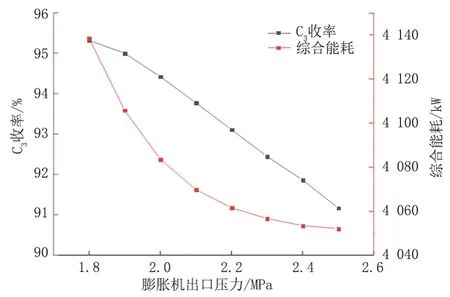

2.2 膨胀机出口压力

保持其余参数不变,在膨胀机出口压力1.8~2.5 MPa,步长为0.1 MPa 的条件下,考察其对C3收率和综合能耗的影响。随着膨胀压力的升高,进入DHX 塔的温度越高,气体膨胀越不充分,塔内冷量不足,C3收率有所降低。膨胀端压力的升高同样会提高外输压力(如外输压力有所限制,还需要进行降压操作),导致综合能耗有所上升。综合考虑,建议膨胀机出口压力在1.8~2.2 MPa。膨胀机出口压力对C3收率和综合能耗的影响见图3。

图3 膨胀机出口压力对C3收率和综合能耗的影响Fig.3 Influence of expander outlet pressure on C3 yield and comprehensive energy consumption

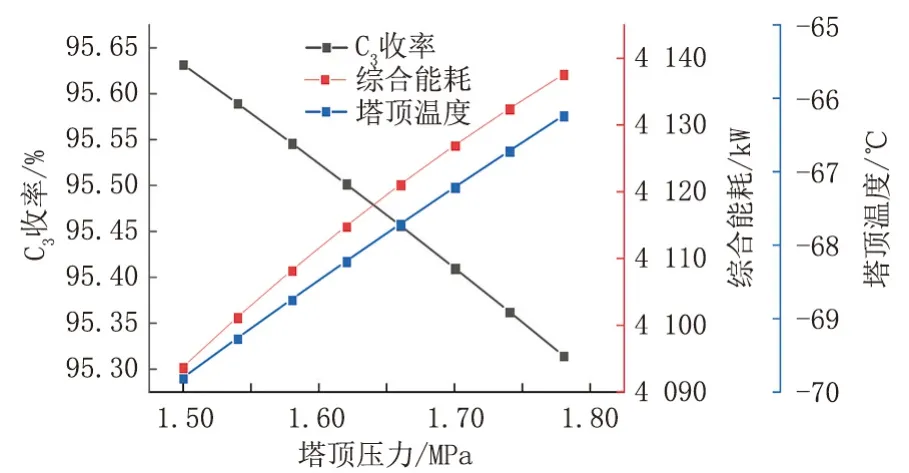

2.3 DHX 塔塔顶回流压力

保持其余参数不变,在DHX 塔塔顶回流压力1.50~1.78 MPa,步长为0.04 MPa 的条件下,考察其对C3收率和综合能耗的影响。随着塔顶压力升高,塔顶温度也升高,C3收率有所下降。回流温度较高,DHX 塔底部液烃的摩尔流量增加,轻组分含量增多,故脱乙烷塔和脱丁烷塔所需热量也增大,综合能耗有所升高[10]。综合考虑,建议塔顶压力不超过1.70 MPa。 DHX 塔塔顶回流压力对C3收率和综合能耗的影响见图4。

图4 DHX 塔塔顶回流压力对C3收率和综合能耗的影响Fig.4 Influence of top return pressure of DHX tower on C3 yield and comprehensive energy consumption

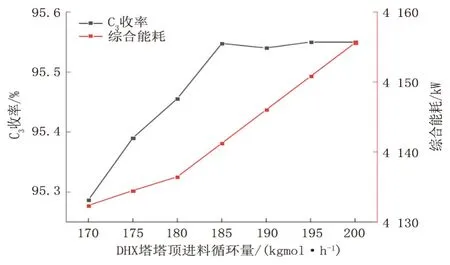

2.4 DHX 塔塔顶进料循环量

保持其余参数不变,在DHX 塔塔顶进料循环量170~200 kgmol/h,步长为5 kgmol/h 的条件下,考察其对C3收率和综合能耗的影响。DHX 塔顶吸收剂是通过脱乙烷塔顶冷凝后得到,主要为液相甲烷和乙烷,吸收剂的循环量越大,C3收率越高,但循环量增大到185 kgmol/h 以上时,C3收率不再增加,这是由于吸收剂的选择性与其重度、黏度和比热容等因素相关,当溶质在气相中的分压与其在液相中的饱和蒸气压相等时,吸收达到平衡状态。此外,提高吸收剂循环量相当于消耗了更多冷量用于甲烷和乙烷的冷凝,故综合能耗持续上升。综合考虑,建议DHX 塔塔顶进料循环量不超过185 kgmol/h。DHX 塔塔顶进料循环量对C3收率和综合能耗的影响见图5。

图5 DHX 塔塔顶进料循环量对C3收率和综合能耗的影响Fig.5 Influence of top feed circulation amount of DHX tower on C3 yield and comprehensive energy consumption

3 参数优化

3.1 响应面实验设计

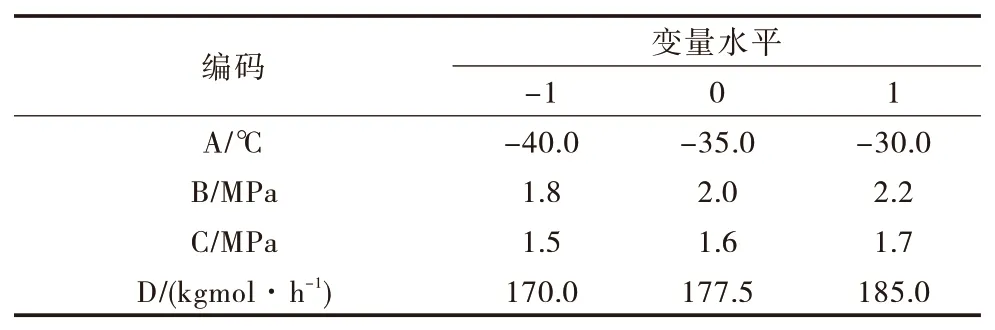

响应面分析法可以分析多因素控制作用下目标函数的变化情况,并考察单因素、多因素之间的交互作用,通过建立非线性多元二次方程用于后续的优化和预测。根据之前的单因素影响实验结果,确定响应面实验设计的自变量为低温分离器温度、膨胀机出口压力、DHX 塔塔顶回流压力、DHX 塔塔顶进料循环量,分别用A、B、C、D 表示,变量的低、中、高水平用-1、0、1 进行编码,采用Box-Behnken(中心点)方法进行四因素三水平的组合实验设计,响应面因素分布见表3。

表3 响应面因素分布Tab.3 Response surface factor distribution

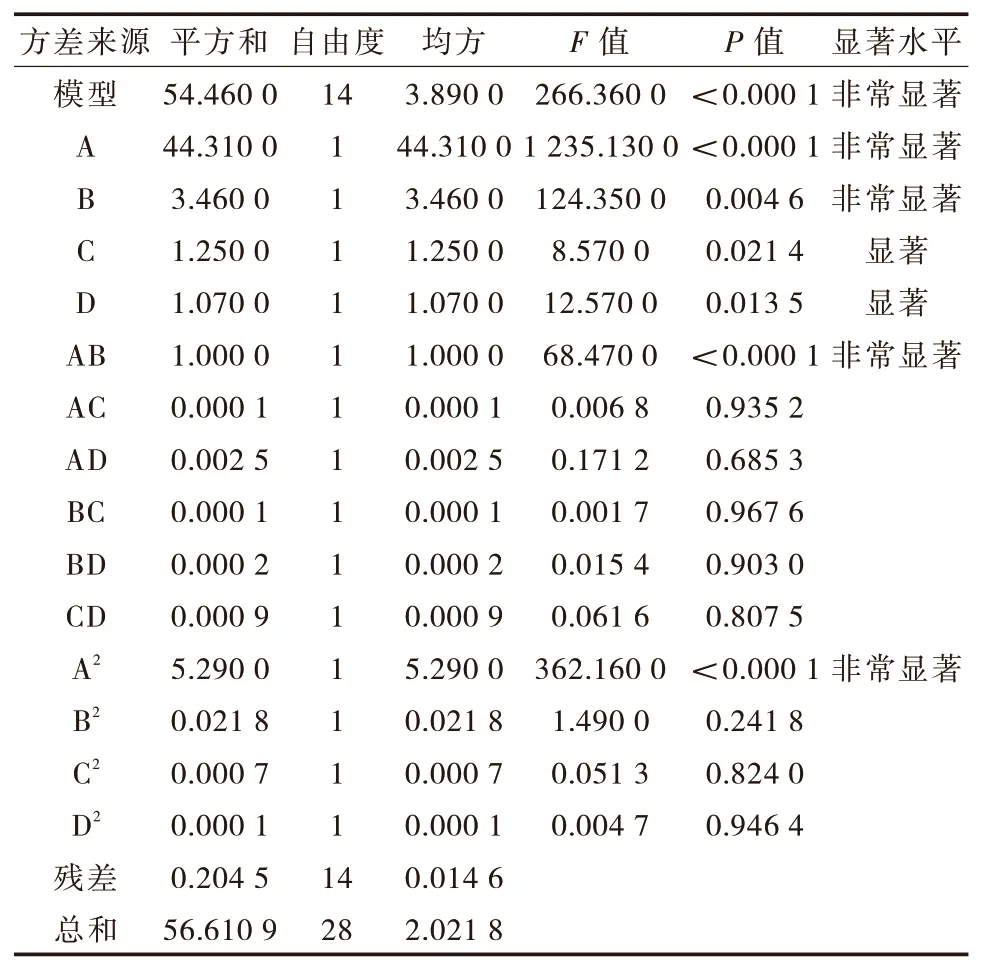

对比线性模型、二次交互模型、二次方程模型和三次方程模型对响应的拟合效果,其中二次方程对C3收率和综合能耗的回归效果较好,均为模型显著,失拟项不显著,证明了变量与响应之间存在较强的相关性。以C3收率的方差分析为例,结果见表4。其中,模型P值远小于0.01,说明模型具有极高的显著性。由软件模拟得出,相关系数为0.996 3,说明实际值和预测值的吻合性较好,两者差距较小;调整相关系数为0.992 5,证明只有0.75%的变异数据不能用该模型解释。四个单因素的P值均小于0.05,证明单因素的变化会显著影响响应值。从F检验统计量观察,F值越大,变量差异越显著,影响C3收率的单因素从强至弱依次为低温分离器温度、膨胀机出口压力、DHX 塔塔顶进料循环量和DHX 塔塔顶回流压力;交互作用中只有AB 变量对模型响应值非常显著,其余交互项均不显著。

表4 C3收率方差分析结果Tab.4 Results of C3 yield variance

同理,对综合能耗的方差进行分析,模型同样具有极高的显著性,相关系数、调整相关系数分别为0.993 0、0.985 9,表明模型具有较好的回归性和预测性,影响综合能耗的单因素从强至弱依次为低温分离器温度、膨胀机出口压力、DHX 塔塔顶进料循环量和DHX 塔塔顶回流压力;交互作用中只有AB 变量对模型响应值非常显著,其余交互项均不显著。

3.2 多目标函数优化

响应面设计得到的多元二次方程如下:

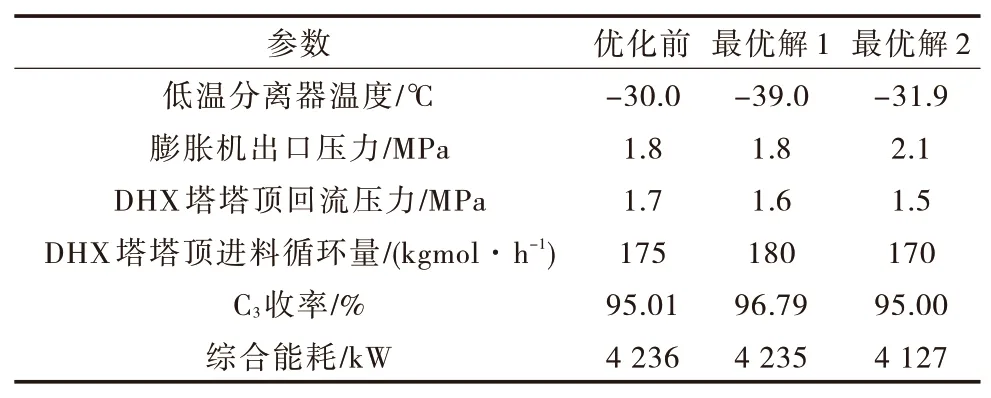

理论上通过对二次方程进行求导,联立方程组即可得到最优工艺参数,但从之前的单因素结果可知,C3收率ϕ和综合能耗Q大多呈正相关,少数呈负相关,即两者具有非线性,多个目标函数间是相互冲突的,决策变量的优化结果无法保证全局最优。在此,采用粒子群算法求取非支配解,即Pareto 前沿解集,得到一组折中解。Pareto 前沿最优解集见表5,最优解1 是在保持与原有能耗相近的情况下进行的优化,C3收率提高了1.78 个百分点,最优解2 是在保持与原有C3收率相近的情况下进行的优化,综合能耗减少了109 kW。在实际生产中,可根据不同的需求,选取最优工艺参数进行调节。

表5 Pareto 前沿最优解集Tab.5 Pareto frontier optimal solution

4 结论

1) 采用Hysys 软件建立了DHX 轻烃回收工艺流程模型,通过单因素影响分析,确定影响C3收率和综合能耗的影响因素和取值范围。

2)通过响应面实验设计,建立了响应值的多元二次回归方程,通过方差分析,确定影响C3收率和综合能耗的单因素从强至弱依次为低温分离器温度、膨胀机出口压力、DHX 塔塔顶进料循环量和DHX 塔塔顶回流压力;交互作用中只有低温分离器温度和膨胀机出口压力对响应值影响显著,其余交互项均不显著。

3) 通过粒子群算法求取Pareto 前沿解集,当优化前后的综合能耗相近时,C3收率可提高1.78 个百分点,当优化前后的C3收率相近时,综合能耗可减少109 kW。