2.5 Mt/a 重油催化裂化装置节能改造技术措施

2023-12-04王俊宏张俊猛刘坤林李彦斌中国石油四川石化有限责任公司

王俊宏 张俊猛 刘坤林 李彦斌(中国石油四川石化有限责任公司)

炼油单元的核心装置之一催化裂化装置因其工艺过程的特殊性,产能大,用能也大[1-2]。中国石油四川石化有限责任公司2.5 Mt/a 重油催化裂化装置,采用中石化石油化工科学研究研究的MIP-CGP工艺技术,以加氢渣油为原料,并适时掺炼加氢柴油、常三线等,主要产品有干气、液化气、汽油、柴油、油浆等。装置用能特点表现在:总输入能多,需要高能级的输入能,能量自给率高,低温热多,蒸汽用量多而分散,可回收利用能数量大、质量高等六大特点[3-4]。

为了降低运行能耗,节约成本,针对运行过程中的反再系统卸剂、收剂用汽,除氧器乏汽回收,轻柴油外送,富气压缩机控制等用能特点,开展技术改造。改造后,节能效果明显,取得了良好的经济效益,并且有利于装置的长周期平稳运行[5]。

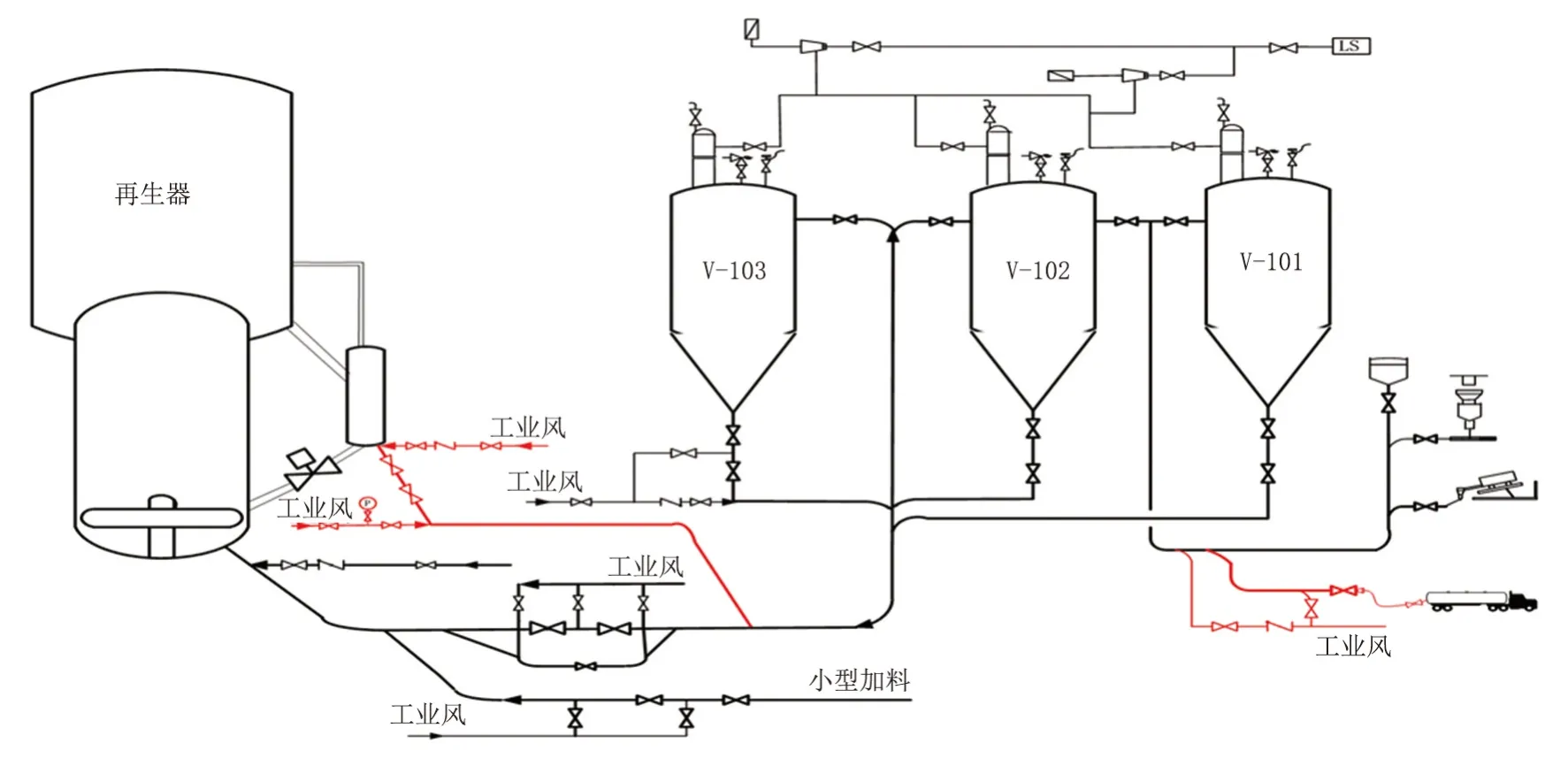

1 反再系统卸剂、收剂系统的技术改造

1.1 现状

催化裂化装置生产过程中原料油在催化剂的作用下发生裂化分解、氢转移、异构化、芳构化等一系列反应,催化剂受原料中重金属及水蒸气作用发生中毒和失活,活性和选择性降低,为了维持反再系统中平衡剂的活性,需要定期卸出部分平衡剂,并补充部分新鲜剂。催化装置使用的催化剂粒度为20~100 μm 的固体颗粒,因此一般催化剂的卸出和收取是通过集装箱或编织袋盛装。以工业风作为输送流化介质,用低压蒸汽抽空器将废催化剂罐和新鲜剂储罐抽成负压,以增加正压和负压的压差的方式增加催化剂推动力,从而增强催化剂的输送效率,最终完成催化剂的输送过程。整个操作过程劳动强度大,故障率高,持续时间长,输送效率低,而且使用大量蒸汽作为抽负压的介质,造成蒸汽直接对空排放的浪费。

1.2 改造措施

通过分析论证催化裂化装置停用蒸汽抽真空系统输送催化剂的可行性,并进行现场试验摸索。通过技术改造,在外取热器返回口增加大型卸剂线,并在卸剂线弯头处增加工业风输送点,不再对平衡剂罐处抽负压,利用再生器的操作压力及系统藏量静压(0.32 MPa 左右) 将平衡剂压至罐中。卸剂时,操作员只需控制卸剂线第二道手阀和输送风阀开度,就可以保证卸剂速度,使卸剂线不发生超温或者阻噎塞。

对新鲜剂收剂系统进行技术改造,由抽吸式改为压送式,将集装箱收料改为粉罐车压料。收剂前将粉罐车密闭冲压至0.4~0.5 MPa,然后将罐车底部卸料线与收剂线通过软管进行连接,在管线弯头处增设工业风输送点,用于流化输送。收剂时,通过调节工业风的开度,控制催化剂输送速度。当粉罐压力大幅降低,证明新鲜剂收剂完毕。反再系统卸剂、收剂技术改造流程见图1。

图1 反再系统卸剂、收剂技术改造流程Fig.1 Transformation process of reagent unloading and collecting technology for reverse regeneration system

1.3 效果评价

将反再系统卸剂、收剂由抽吸式改为压送式,流程相对简单,技术改造工作量低,施工周期短,整改操作简便,不需使用低压蒸汽进行抽真空的操作。单次卸剂可以节省蒸汽10 t/h,卸剂时间由2 h缩短至1 h,每年节约低压蒸汽1 500 t。收剂单次节省低压蒸汽12 t/h,收剂操作时间由5 h 缩短至50 min,每一年节约1.2 MPa 低压蒸汽8 100 t。卸剂位置由高温的烧焦罐改至温度相对较低的外取热器,减少了再生器热损失,降低了卸剂的危险性,有助于安全生产,整个操作过程避免了催化剂粉尘的外漏,对环境不会造成污染。

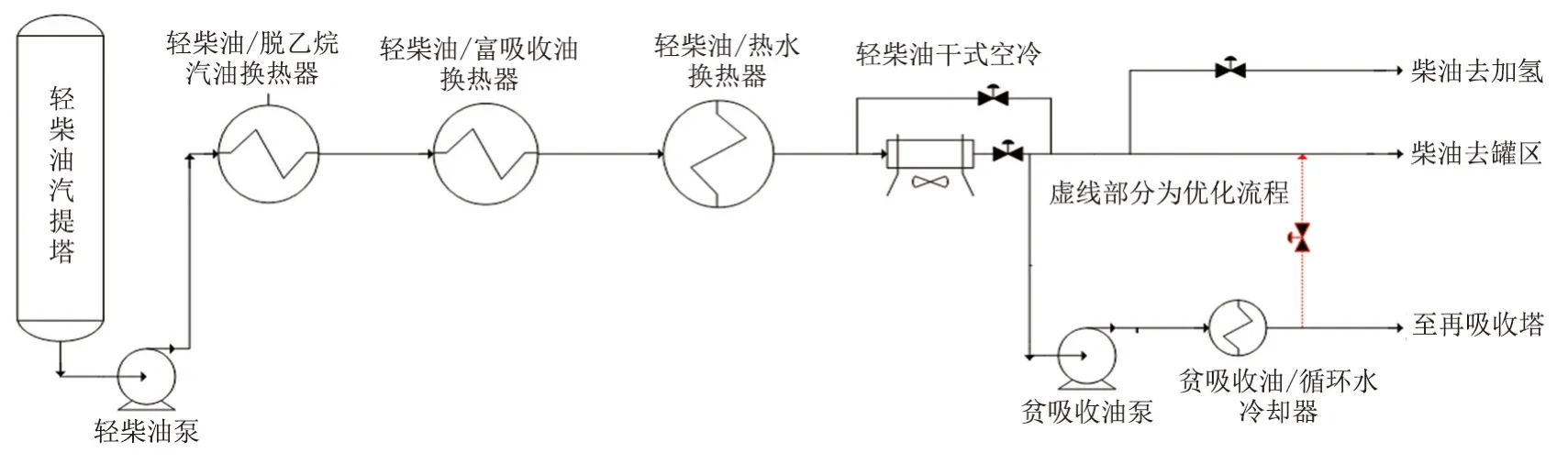

2 催化柴油外送热供料技术改造

2.1 现状

为不断降低装置生产运行的能耗,在热进料技术改造上,各装置之间的热联合方面不断优化,取得了良好的效果[6-7]。传统物料传送是将产品经过换热冷却达到规定温度后进入下游装置,下游装置再根据需要加热升温后使用[8]。热供料则是中间产品在出装置后不经冷却直接进入下游加工装置,通过减少冷却与加热过程来达到减少能量损失的目的。催化裂化装置生产的柴油自分馏塔流至柴油汽提塔,经过轻柴油泵加压先后与脱乙烷汽油、富吸收油、热水换热后再经过空气冷却器冷却,最后作为产品外送。催化柴油主要作为柴油加氢装置、蜡油加氢装置、渣油加氢装置的原料,剩余的送至柴油罐区。生产过程中为了控制柴油汽提塔液位,保证罐区安全,操作上控制柴油外送温度不大于45 ℃[9]。由于柴油温度换热冷却后,到加氢装置又需要加热到300 ℃左右,不利装置间的节能降耗。

2.2 改造措施

如将催化装置剩余柴油单独外送,柴油汽提塔的液位就可控制,则柴油温度不必低于45 ℃。经过技术改造,在贫吸收油冷却器后增加一个柴油至罐区界区阀后的控制回路,实现柴油汽提塔液位平稳控制,外送温度45 ℃以下。催化柴油外送给加氢装置采用热供料,外送温度控制在80 ℃左右,停运3 台柴油干式空冷。催化轻柴油外送技术改造流程见图2。

图2 轻柴油外送技术改造流程Fig.2 Transformation process of delivery technology for light diesel oil

2.3 效果评价

催化裂化装置共有轻柴油干式空冷器4 台,停运3 台,1 台投用保证流程切换时能迅速降低柴油温度。采用催化装置与加氢装置柴油外送热供料,停运催化柴油空冷器。改造后节约电能,减少CO2的排放量,同时又降低了加氢装置加热炉负荷,节省瓦斯用量。触类旁通,渣油加氢装置将加氢柴油冷供料改为热供料,温度由40 ℃提高至130 ℃,可以减少催化原料开工加热器的4.0 MPa 蒸汽用量,保证了原料的雾化效果,对降低了焦炭产率起到了积极作用。

3 除氧器乏汽回收技术改造

3.1 现状

为了保证汽包上水的除氧水质量,需要用除氧器对除盐水进行热力除氧。除氧器排出的气体除了氧气和其他杂质气体外,还携带有大量高温蒸汽。蒸汽含有大量的显热和潜热,可回收价值较高。高温蒸汽直接排放到大气,造成装置能量的浪费。除氧器排放乏汽的管线缩径造成现场噪音较大,不利于现场降噪。除氧器使用的除盐水因换热设备停运、散热损失大、供水温度低等原因造成换热后的温度低于设计温度,进入除氧器后需要使用大量蒸汽才能保证溶解氧符合汽包上水的要求。

3.2 改造措施

为了避免蒸汽的浪费,提高除盐水上水温度,对排放的乏汽进行回收。乏汽回收设施由乏汽吸收动力头、乏汽回收设施本体和乏汽回收水泵组成,采用文丘里管吸射装置、填料吸收装置、水膜吸收装置三级吸收,确保外排的乏汽全部回收。除氧器产生的乏汽(单台按2.5 t/h、104 ℃),进入对应的乏汽吸收动力头,利用乏汽吸收动力头内的文丘里射流装置和汽水混合装置将乏汽和低温除盐水进行汽水混合吸收,形成79 ℃的高温除盐水后,自流进入乏汽回收设施本体,再通过乏汽回收水泵升压后送回除氧器再利用,以充分回收乏汽热量,减少除氧器蒸汽消耗。

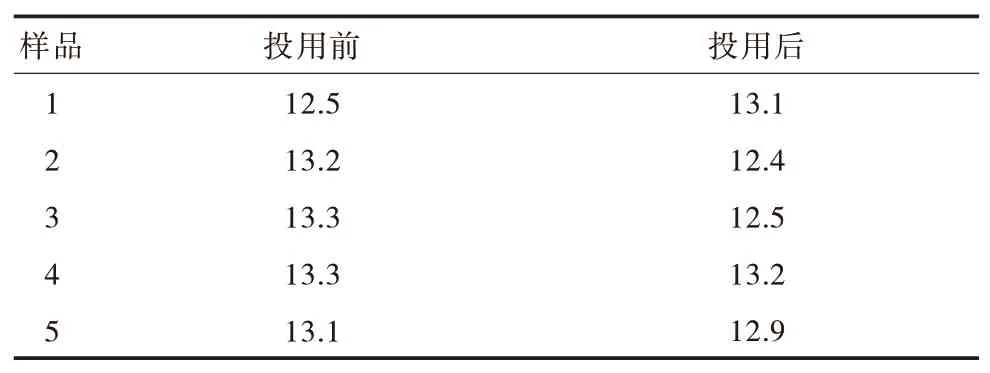

3.3 效果评价

投资和改造费用相对专利设备较低,而且改造方便、设备仪表维护量小、一次性投资低、回报周期短。除氧器乏汽回收实现了工艺介质的循环再利用,解决了乏汽排放造成的蒸汽污染,乏汽完全被除盐水吸收,除氧器乏汽回收技术改造后,可节约1.2 MPa 低压蒸汽4.4 t/h,回收除盐水9.5 t/h,年节约除盐水8.2×104t 乏汽回收单元投用后,不影响原来的除氧器运行,乏汽回收投用前后除氧水溶解氧对比见表1,除氧水溶解氧未发生变化。当出现故障时,能快速的完成切换,便于乏汽回收和直排,汽水系统运行安全有保障。采用的喷射混合方式回收使无噪音,降低了装置的噪声污染,减少对听力的损害。

表1 乏汽回收投用前后除氧水溶解氧对比Tab.1 Comparison of dissolved oxygen in deoxygenated water before and after the operation of exhaust steam recovery ug/L

4 富气压缩机优化控制改造

4.1 现状

催化裂化装置反应压力控制方案是利用富气压缩比控制分馏塔顶压力,间接控制反应压力,但气压机反喘振阀不参与压力控制。因此,实现生产中,分馏塔顶压力自动控制时,气压机DV 值(工作点与喘振点的差值)不受自动控制方案约束,特定条件下有可能造成气压机喘振。为控制反应压力,兼顾气压机工况,需要人工调节转速和反飞动量,不仅使自控率降低、人员劳动强度增大,并且在手动控制时,需采用增加反飞动量的方式,保持气压机DV 值有较大安全裕度,以保证异常工况下,气压机不发生喘振,间接造成了气压机蒸汽用量增加。

4.2 改造措施

催化裂化装置采用气压机的性能控制可以兼顾反应压力和气压机工况,增加汽轮机转速与防喘振阀解耦控制功能,可以保证在分馏塔顶压力自动控制时,汽轮机转速和防喘振控制同时起作用,控制压力在设定范围,避免单一调整转速造成机组喘振的风险。针对控制程序和操作画面中一些不满足操作需要的地方进行优化,完善操作记录、历史数据记录和SOE 记录等[10]。

4.3 效果评价

性能控制投用后,优化控制方案调节更加灵敏可靠,分馏塔顶压力控制平稳,在工况突变时,可以同时调整汽轮机转速和反喘振阀,相比人工调节更加快速,可有效保证气压机DV 值处于安全状态。在同负荷下,由于气压机DV 值可实现自动控制,且调节速度更加灵活,DV 值控制安全裕度可以在确保安全的前提下,由原来的4~6,降低到2~3,汽轮机使用的4.0 MPa 蒸汽用量平均降低约2.7 t/h。

5 经济效益

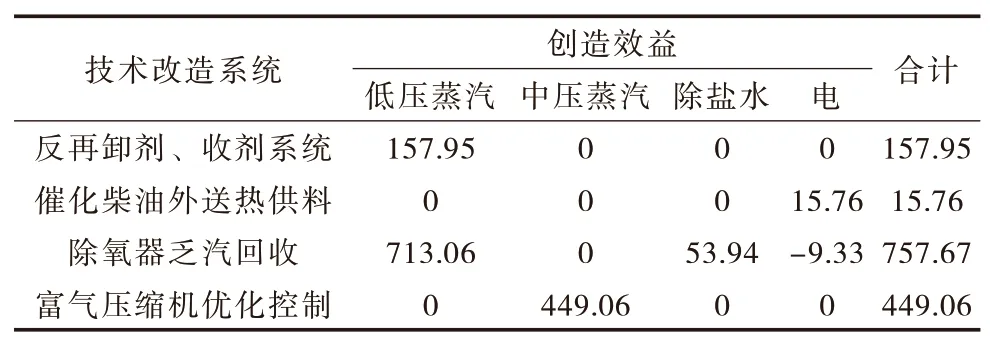

反再系统卸剂、收剂系统的技术改造后,单次卸剂可以节省蒸汽10 t/h,单次收剂节省低压蒸汽12 t/h,年节省1.2 MPa 低压蒸汽8 100 t;催化柴油外送热供料技术改造后,可停用柴油干式空冷3台,年节约电能42.65 kWh;除氧器乏汽回收技术改造后,年可节约1.2 MPa 低压蒸汽36 960 t,回收除盐水9.5 t/h,减去机泵电耗费用;富气压缩机优化控制改造可节约4.0 MPa 中压蒸汽22.68×104t。各项节能技术改造措施效益如表2 所示,除氧器乏汽回收技术改造创效最为明显。

表2 节能技术改造措施年创造效益Tab.2 Transformation measures for energy conservation technology and annual benefits created万元

6 结论

催化裂化装置通过对生产运行过程中反再系统卸剂、收剂系统,轻柴油外送热供料,除氧器乏汽回收,富气压缩机性能控制等技术改造,避免了蒸汽直接对空排放,减少了蒸汽消耗,也节省了用电消耗,减少了二氧化碳的排放,各项措施节能效果明显,合计每年可节省1.2 MPa低压蒸汽4.50×104t,节省4.0 MPa 中压蒸汽22.68×104t,节约电能42.65 kWh,经济效益显著。石油化工装置节能是一项任重道远的工作,需要不断创新持续推进,该装置的节能改造技术措施对重油催化裂化装置具有一定的推广借鉴意义。