质子交换膜测试方法国家标准解读

2023-12-03张尊彪魏刚郭骞李永哲邹业成王丽

张尊彪 魏刚 郭骞 李永哲 邹业成 王丽

摘 要:本文重点介绍GB/T 20042.3-2022《质子交换膜燃料电池 第3部分:质子交换膜测试方法》中质子交换膜的主要测试项目和测试方法,通过与原标准的比较,进一步解读该新版标准中测试方法的技术改进和变化内容,并为氢能产业标准化的实施提出建议。

关键词:质子交换膜,测试方法,标准

DOI编码:10.3969/j.issn.1002-5944.2023.03.030

Interpretation of the National Standard for Proton Exchange Membrane Testing Method

ZHANG Zun-biao WEI Gang GUO qian LI Yong-zhe ZOU Ye-cheng WANG Li*

(Shandong Dongyue Future Hydrogen Energy Materials Co., Ltd.)

Abstract: In the paper, the main test items and methods of proton exchange membrane in the national standard, GB/T 20042.3-2022, Proton exchange membrane fuel cell – Part 3: Test method for proton exchange membrane are introduced. Compared with the previous edition, the technical improvements and changes of the test methods in the new edition are explained, and suggestions for carrying out the standardization of the hydrogen energy industry are proposed.

Keywords: proton exchange membrane, test method, standard

随着《国家氢能产业发展中长期规划(2021-2035)》的实施,具有零排放、无噪声、高效能等诸多特点的质子交换膜燃料电池也正迎来快速发展的机遇期,该技术将在新能源汽车、新型储能和绿色制氢设备等领域得到广泛应用[1,2]。质子交换膜作为质子交换膜燃料电池的核心部件,被誉为燃料电池的“芯片”,它在燃料电池堆中的作用主要有:第一,隔离燃料H2和氧化剂O2,防止两者产生相互渗透;第二,通过膜内亲水性的磺酸基团实现氢质子传递,保证电池的质子传导功能得以实现。此外,质子交换膜还需要具备低溶胀率和足够高的机械强度,以保证电池在湿润状态或“过饱和”水环境中仍能正常工作[3]。由于质子交换膜技术在近10年内发展迅速,市场销售的质子交换膜已由纯全氟磺酸树脂材质逐步转向以膨体聚四氟乙烯膜作为增强材料的复合材质,行业内对质子交换膜的分析测试方法和标准也在不断更新。

目前,氢能领域对质子交换膜的物理和化学性能进行测试表征的方法主要参照最新发布实施的GB/T 20042.3-2022《质子交换膜燃料电池 第3部分:质子交换膜测试方法》,该标准是2009版原标准的第一次修订和代替,与原标准相比,主要在由材质改变所带来的膜本身各向异性的测试项目和对应方法进行修改。本文将逐条解读新标准中质子交换膜的测试项目和方法,以便读者进一步了解和实施该标准,同时从标准化的角度对产业的发展提出建议。

1 厚度均匀性

厚度均匀性表征质子交换膜在厚度方向的尺寸稳定性,目前市场销售的质子交换膜的厚度可从8~200μm不同,降低厚度会降低质子交换膜燃料电池的内阻,从而提升电池的效率,但厚度降低也致使气体透过率升高。因此,对厚度的精准测量十分必要。由于质子交换膜与一般的聚合物薄膜(PE膜、PP膜等)不同,其具有较强的吸水溶胀性,实际厚度测试过程中,需要按照统一的温度和湿度条件对膜进行试验前状态调节。依据新标准,测试前的状态调节为(23±2)℃、相对湿度为(50±5)%下放置12h以上。在测量设备选取方面,新标准沿用原标准中的测厚仪的精度要求(不低于0.1μm),同时测试头施加在膜面上的强度在0.7~2.0N/cm2之间,也即7~20kPa之间。由于材质的特殊性,质子交换膜对压力的敏感性较一般聚合物膜要高,过高的测试压力会使膜形变,出现测试偏差。因此,测试单位在厚度测量前需选择符合标准要求的测厚仪,在进行厚度测试结果比较时,对比双方需统一测厚仪的型号或测试压力。与原标准比较,厚度测试点个数由9个增至30个,统计结果更准确。

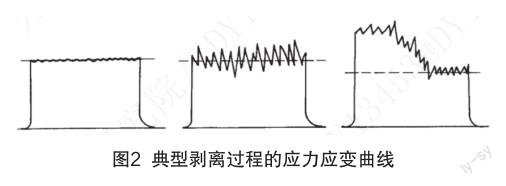

2 质子传导率

质子传导率是表征质子交换膜导电性能的重要指标,通常用电化学交流阻抗法(Electrochemical Impedance Spectroscopy,EIS)进行测试[4]。该方法具有频率范围广、对体系扰动小的特点,是研究电极过程动力学、电极表面现象和测定固体电解质电导率最为广泛的测量方法[5,6]。典型的质子交换膜的交流阻抗谱和等效电路示意如图1所示。实际测量过程得到的EIS谱图半圆形不“规则”或低频区间的“尾线”角度大于或小于45°,前者主要是由于电极表面不均匀、电极表面的吸附层及溶液的导电性差,其反映了电极双电层偏离理想电容的程度;后者主要是与电极表面的平滑程度有关。新标准继续沿用原标准中质子传导率测量系统,采用电化学工作站、质子传导率测试装置和恒温恒湿测试腔等,利用两电极法进行测试。在执行新标准的测试过程中需要注意的问题有以下几点:

(1)尽可能降低测量系统的电磁干扰。提供温度和湿度测试条件的恒温恒湿腔一般为电加热设备,对置于其中的质子传导率测试装置以及与电化学工作站相连接的电极导线会有一定的电磁干扰,在测试装置外增加屏蔽罩、缩短在測试腔内的电极导线的长度均可以减少电磁干扰影响。

(2)当测试腔内温度(>80℃)和湿度条件达到设定数值稳定后,要尽快进行EIS测试。当测试温度要求大于80℃时,质子传导率会随着温度的升高发生显著的降低,因为若长时间放置(>30min),膜内水蒸发会导致含水率下降,测得结果会比真实值偏低[5]。

(3)标准中“数据处理”部分“在测得的阻抗谱图中,从谱线的高频部分与实轴的交点读取样品的阻抗值R”,此处的R值应为半圆曲线右侧点,即“RCt+RΩ”值,也就是整个测量体系的总阻抗值(电化学反应电荷传递过程和测量回路的欧姆阻抗)。

(4)与原标准比较,新标准增加了质子传导率的测试条件。原标准仅建议“(25±2)℃,相对湿度为(50±5)%”单一测试条件,新标准中增加了(80±2)℃这一高温条件,同时新增相对湿度(30±5)%和(95±5)%两个低湿和高湿条件,从而使质子传导率的测试条件范围扩大,拓宽了质子交换膜在不同温度和湿度下的质子传导率的测试表征。

3 离子交换当量(EW)

为准确计算膜的EW值,必须保证称量的膜不含有自由态的水分子,因此需提前对膜进行真空干燥热处理。考虑到实验室常用真空干燥烘箱的技术条件限制,新标准将原标准中“真空度为0.1MPa”的条件降低至“绝对压力不高于20kPa”,同时对干燥冷却结束后的膜样品的称量步骤做出“快速称量(30s内完成),至恒重,前后两次称量之差小于0.2mg”的具体要求。

需要注意的是,标准中要求的氢氧化钠溶液滴定过程需使用自动电位滴定仪,当进行质子交换膜的EW测试结果比对时,比较的双方需确定好统一的滴定方式,避免因一方采用手动滴定、酸碱指示剂变色判定终点而致使比对结果出现较大的偏差。对滴定用的氢氧化钠溶液的濃度建议控制在0.1mol/L附近,并定期对氢氧化钠标准液进行标定。

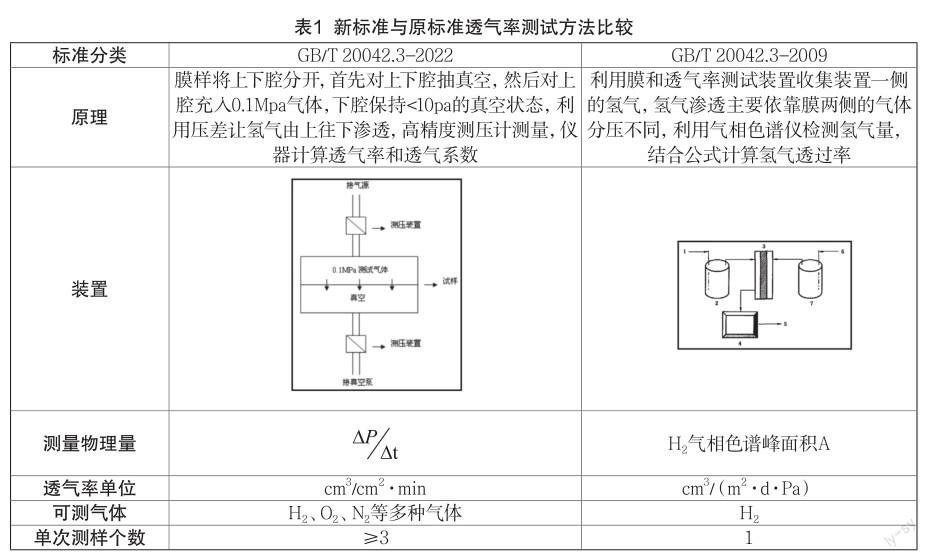

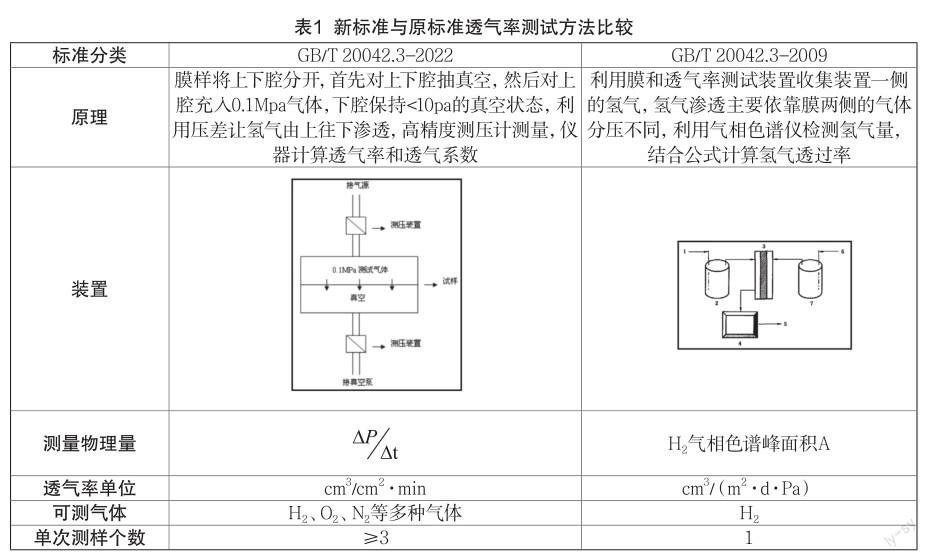

4 透气率

在燃料电池电堆中,质子交换膜的阻隔性能是决定电池效率和电堆寿命的重要因素之一。质量优异的质子交换膜必须具有极低的氢气和氧气渗透性,研究证明[7-9],氢气通过质子膜的透过率越高,则电极输出电动势越低,同时到达阴极催化剂的氢气遇氧气后产生的自由基会导致全氟磺酸侧链和C-O的断裂,诱导质子膜的降解速度加快。

与原标准中的透气率测试方法比较,新标准的技术改进点主要为采用塑料薄膜行业气体透过性测试压差法替代原标准中的“气相色谱-透气率测试装置”方法。用压差法气体渗透仪测试质子交换膜的优点是:首先,压差法透气仪设备成熟、可靠,与原标准中自制“透气率测试装置”相比,测量结果的重复性和再现性要更高;其次,压差法可同时进行3次平行测试,测试效率更高;最后,通过定制不同气体压力传感器,压差法能够实现包括H2、O2在内的多种气体的透气率和透气系数测试,而原标准方法只能测试H2的透气率。两种测试方法的比较如表1所示。

在压差法测试透气率的过程中,需要注意的问题点有:(1)真空泵抽真空时间控制在1.5~2h可满足测试要求。从理论角度,真空泵抽空时间越长,对气体渗透测试有利,但考虑测试效率,将抽空时间控制在不低于1.5h,得到的测试结果与抽空时间大于3h时的数据无显著差异。(2)测试H2的透气率时,渗透结束后要用惰性气体充分置换吹扫上下腔不低于600s,以防吹扫不彻底导致H2残留。

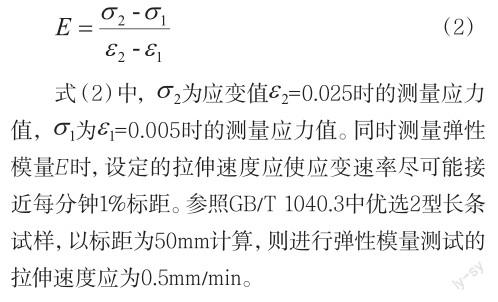

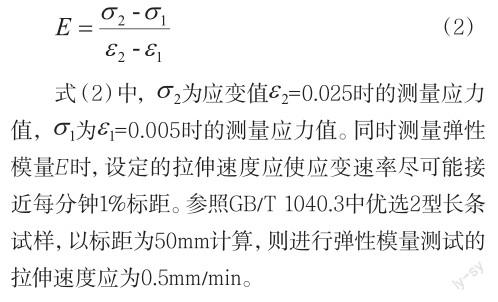

5 拉伸性能

质子膜的机械强度主要通过拉伸测试进行表征,与原标准相比,新标准拉伸测试项目在已有的拉伸强度基础上,同时增加了断裂拉伸应变和弹性模量的计算方法。这是因为对质子交换膜,除了考察材料能够承受的最大拉断力,还要关注其在较小应变下的抗形变性能和大形变下的“韧性”特征,这也是膜电极生产制造商对质子膜的加工工艺要求。新标准中,计算弹性模量的公式如下:

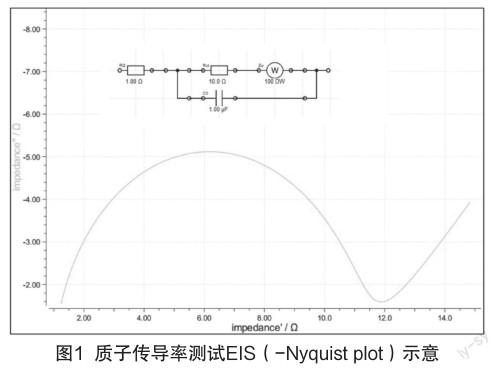

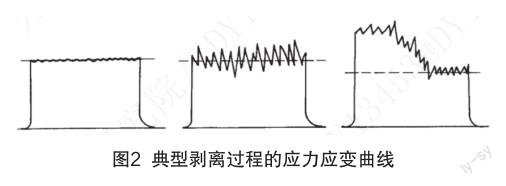

6 180°剥离强度

由于质子交换膜是一种材质较软的薄膜,需要具有一定厚度和弹性的挠性材料作为支撑层复合以起到支持和保护作用,支撑层一般为聚酯材质的透明或半透明离型膜,称为基膜或背膜。质子膜与基膜之间需要具有一定强度的粘合力,可以用剥离强度表示。过高或过低的剥离强度对质子膜下游膜电极生产工艺都会产生一定的影响,因此,准确表征质子膜与基膜之间的剥离强度也具有重要意义。这是新标准将其纳入测试项目的原因之一。典型的剥离力曲线如图2所示,虚线表示力值的平均值。

实际测试过程中,选取的测试仪器可以是剥离力测试专用试验机,也可以是万能材料试验机,标准中没有对仪器作特定要求。剥离强度测试需要注意的事项有以下几点:

(1)质子交换膜的剥离强度受环境温度和湿度条件影响较为显著,需要在23℃±2℃,相对湿度为50%±5%的恒温恒湿储存条件下放置时间至少4小时。状态调节结束后的质子交换膜,测试过程也应在可保持前述温湿度条件下的恒温恒湿房间内进行。

(2)一般质子膜与基膜之间的“粘合”力很小,远小于一般胶粘带制品的剥离强度值,因此在用万能材料试验机进行试验时,建议选择量程在20N以下的拉力传感器,以减小实验误差。

(3)剥离速度一般选取300mm/min,当需要进行剥离强度数据比较时,比对双方可协调统一剥离速度。

7 溶胀率

溶胀率大小反映质子交换膜吸水膨胀后的尺寸稳定性,该数值越小越好[10]。新标准与原标准比较,溶胀率测试方法的变化点主要有:

(1)增加了测试前膜样品的状态调节步骤。在测试前对膜样进行23℃±2℃,相对湿度50%±5%的温湿度状态调节,可在含水量保持一定的条件下准确测定溶胀前膜样的长、宽方向及厚度方向的尺寸。

(2)测试温度条件的变化。原标准为(25±2)℃和(100±2)℃的恒温水浴处理,新标准依照质子交换膜在燃料电池中最常应用温度条件,将恒温水浴温度更改为(80±2)℃。

(3)待测膜样品尺寸的变化。由于增强型质子交换膜技术的发展,质子膜在沿膜卷生产方向(纵向)和膜卷宽度方向(横向)已出现了性能差异,因此新标准分别在平行于膜卷轴和垂直于膜卷轴方向制备40mm×20mm的长方形试样。

(4)测试结果的表示变化。新标准除增加横向和纵向溶胀率外,也增加了厚度方向的溶胀率表征,并取消了面积和体积的溶胀率表示结果。

溶脹率测试过程中需要注意的事项有:(1)为消除不同测试人员裁样带来的膜样尺寸偏差,建议使用标准尺寸的裁刀切割膜样。(2)溶胀结束后,将膜从水浴中取出后立刻进行尺寸测量,不建议将质子膜表面的水全部吸干后测量,因为吸干过程会使质子膜收缩明显,无法反映其真实的溶胀尺寸。

8 吸水率

吸水率的测试主要通过吸水前后的质子膜的质量变化进行表征,准确称量膜样品的质量是关键。新标准在吸水率测试过程中的主要变化点有:(1)常温(23℃±2℃)恒温水浴的保持时间缩短为2h,并规定在30s内完成质量称量过程;(2)沸水(100℃±2℃)中的保持时间由24h缩短为1h,沸水浸泡结束取出膜样转移至室温下的蒸馏水中冷却15min±1min后,并在30s内完成质量称量过程。吸水率的高低与质子交换膜原料全氟磺酸树脂的离子交换容量大小相关,膜的结构均匀程度也会对吸水率测试结果带来较大偏差[10]。

9 结 语

本文主要介绍了GB/T 20042.3-2022《质子交换膜燃料电池 第3部分:质子交换膜测试方法》中质子交换膜的测试项目和测试方法,与原标准比较,重点解读了新标准中测试方法的技术改进和变化内容,并就测试过程中需要注意的事项和关键点进行解释、说明,为使用该标准的同行提供参考,以确保新标准在实施过程中能够得到更好的执行。

包括本文质子交换膜测试方法标准在内,氢能产业相关的标准制定工作在国家政策的支持引导下得到了快速发展,推动了国家新旧能源转换。然而,氢能产业毕竟仍处在起步发展过程中,相关的标准仍需要不断更新、制定,本文提出如下几点建议:(1)鉴于氢能产业的快速发展,部分产品标准施行至今已有10年以上的时间,氢能行业相关标委会应尽快组织企业进行制修订,以满足市场的迫切需求;(2)氢能产业链上下游联系密切,标准化制定过程中应尽可能吸纳不同企业、科研院所、行业协会等各相关机构的意见和建议,使标准的普适性进一步增强,更有利于国家氢能事业的发展和进步。

参考文献

[1]衣宝廉.燃料电池的原理、技术与应用[M].北京:化学工业出版社,2003.

[2]张永明,李虹,张恒.含氟功能材料[M].北京:化学工业出版社,2008.

[3]张永明,唐军柯,袁望章.燃料电池全氟磺酸质子交换膜研究进展[J].膜科学与技术,2011,31(3):76-85.

[4]潘牧,罗志平,张东方,等.质子交换膜导电性的测试方法分析[J].电池,2002,32(3):161-164.

[5]王姝姗,管蓉,袁园,等.质子交换膜电导率的影响因素[J].电池工业,2009,14(3):206-209.

[6]马宁,蔡芳昌,殷浩,等.交流阻抗法测试质子交换膜电导率的影响因素[J].高分子材料科学与工程,2012,28(11):125-128.

[7]TANG H L , SHEN P K , JIANG S P , et al. A degradation study of Nafion polymer electrolyte membrane of PEM fuel cells[J]. J Power Sources, 2007,170: 85–92.

[8]YATIN P, PATIL W L,JARRETT K A, et al. Deterioration of mechanical properties: A cause for fuel cell membrane failure[J]. J Membr Sci, 2010,356: 7–13.

[9]FLORAINE M C, CHANTAL L, FRANCETTE T, et al. Hygrothermal aging of Nafion[J]. J Membr Sci,2009,330:21-29.

[10]孙金栋,李明月,张振兴,等.Nafion质子膜的表观形态分析[J].能源化工,2021,42(1):35-40.

作者简介

张尊彪,工程师,主要从事含氟功能膜材料的测试评价工作。

魏刚,高级工程师,主要从事含氟功能材料和精细化学品的分析评价工作。

郭骞,初级工程师,主要从事质子交换膜相关材料的分析测试工作。

李永哲,工程师,主要从事含氟功能材料的标准化管理工作。

邹业成,高级工程师,主要从事含氟功能膜材料的研究开发工作。

王丽,通信作者,高级工程师,主要从事含氟功能树脂材料的研究开发工作。

(责任编辑:张瑞洋)