徐州地铁钢轨非对称打磨工艺的应用及成效分析

2023-12-03范信

范 信

(徐州地铁运营有限公司,江苏 徐州 221000)

1 小半径曲线钢轨病害现状

1.1 小半径曲线线路概况

徐州地铁1号线一期工程自西向东由路窝站至徐州东站,正线线路全长共计21.967 km,“子房山—铜山路”下行区间设有半径400 m的小半径曲线,起点里程DK13+090,终点里程DK13+688,线路全长598 m,曲线超高120 mm,此条曲线道床类型有钢弹簧浮置板道床、普通道床。

1.2 曲线存在的病害问题

1.2.1波磨超限、侧磨明显

由于该条曲线为小半径曲线,自2019年9月试运营开通后,该曲线钢轨病害逐渐显现,试运营3个月时,曲线下股钢轨顶面逐渐出现波磨,经检测77%的波磨超限集中在30~100 mm波长,波磨最大谷值0.035 mm,且在钢弹簧浮置板道床地段体现明显(见图1),显著特点是由于钢弹簧浮置板道床特性,轨下刚度降低,钢轨振幅加大,轮轨之间在速度等多因素下产生了谐振、共振现象,极易产生短波波磨,最直观的表现为列车抖动明显。

图1 轨面钢轨波磨

2020年9月,试运营开通12个月,同区段数据对比,波长30~100 mm波磨超限占比达88%,波磨最大谷值0.1 mm。2021年5月开通近2年,波长30~100 mm波磨超限占比达91%,波磨最大值0.14 mm,波长100~300 mm占比6%,最大谷值0.11 mm。另外,该曲线上股钢轨作用边轨距角侧磨明显,呈现不规则磨耗,部分区段已有鱼鳞纹产生。

1.2.2光带宽而不均

曲线上股光带虽集中在作用边轨距角,但整体分布不均匀,磨耗不规则。下股光带过宽,均值在40 mm,集中在轨顶面偏内,轮轨接触面过大,列车蛇行运行明显,平稳性低。

1.2.3噪声超标

波磨是轮轨之间摩擦沿钢轨表面产生的一种周期性不平顺现象,一旦产生,就会伴随列车噪声,且波磨越严重,噪声越大。在轮轨接触光带异常,轮轨关系不良时,列车蛇行运行更加明显,造成列车抖动严重,运行噪声超标[1-3]。该区段沿线已接到多起乘客投诉事件。经对该曲线进行噪声检测,选取多个检测样点,司机室内列车噪声等效声级Leq最大值为84 dB,客室内为91 dB,根据GB 14892—2006《城市轨道交通列车噪声限值及测量方法》中噪声值规定:“列车噪声等效声级Leq最大容许限值,司机室内80 dB,客室内83 dB”。该曲线列车噪声限值已严重超标。

2 现场轮轨关系及分析

2.1 现场轮轨接触情况

2022年3月,经对现场钢轨及轮对廓形检测,图2曲线上股轮轨接触点主要在作用边轨距角,即单点接触,接触应力集中,极易产生钢轨疲劳源,出现侧磨、裂纹等。

图2 曲线上股K13+389轮轨接触情况

曲线下股钢轨根据轨面光带分布可知,光带过宽,接触面积过大,易造成列车不平稳、晃车等现象,如图3所示。

图3 曲线下股钢轨光带

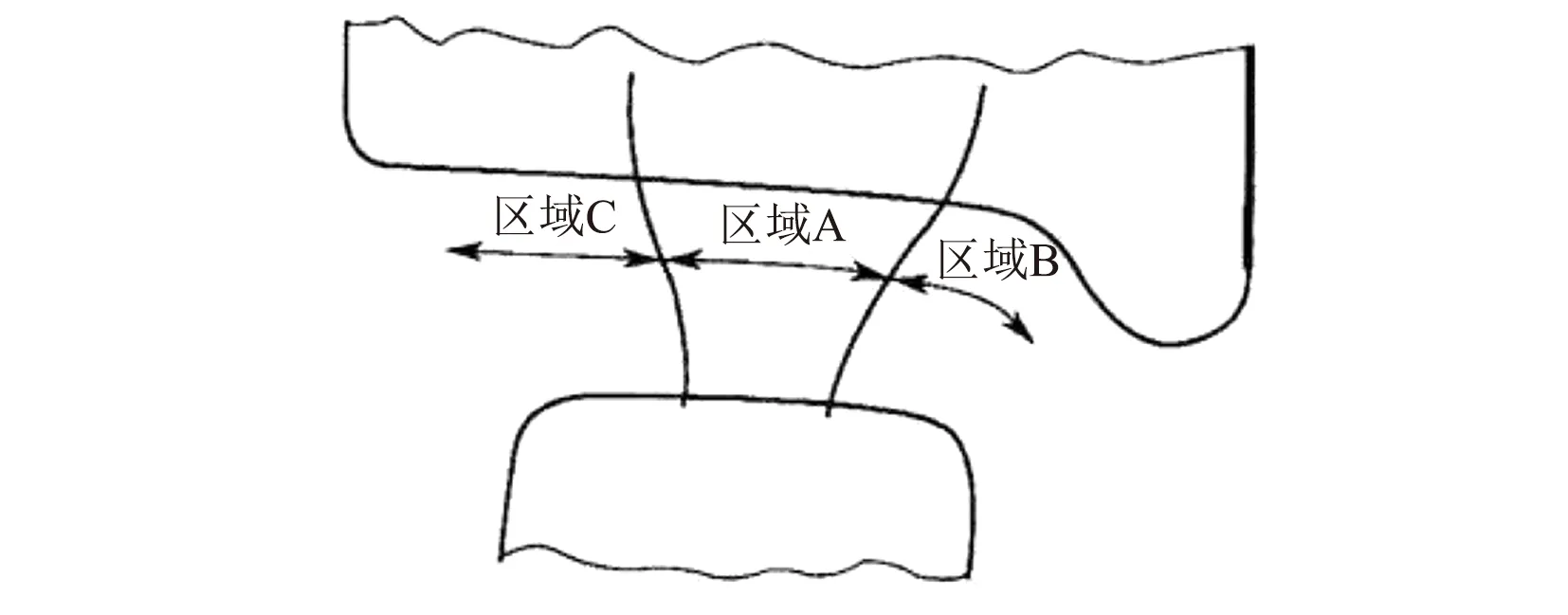

2.2 轮轨关系分析

根据大量轮轨关系研究表明,轮轨接触主要分为3个区域,即图4中区域A轨顶和车轮踏面中心接触区、区域B轨距角和车轮轮缘根部接触区、区域C钢轨和车轮外侧接触区。当轮轨在区域B接触时,有3种接触形式:即两点接触、单点接触和共形接触(见图5)。

图4 轮轨接触区域分布

图5 区域B的3种接触方式

两点接触时,易产生轮缘力和蠕滑,轨距角易产生侧磨,单点接触时, 轨距角由于高接触应力,产生裂纹及掉块,共形接触时,曲线上接触应力最低,是最理想的轮轨接触形态。

由于小半径曲线的存在,轮对和钢轨发生横向相对运动时,左右轮对的轮轨接触点位置不同,轮轨接触点对应的车轮实际滚动圆半径也不一样,形成一个滚动圆半径差。利用车轮滚动圆半径差来补偿内外股长度差,减少或消除轮轨蠕滑作用导致的下股波磨及导向轮缘、冲角导致的上股侧磨[4-6]。

3 钢轨非对称打磨工艺

3.1 钢轨非对称打磨目标

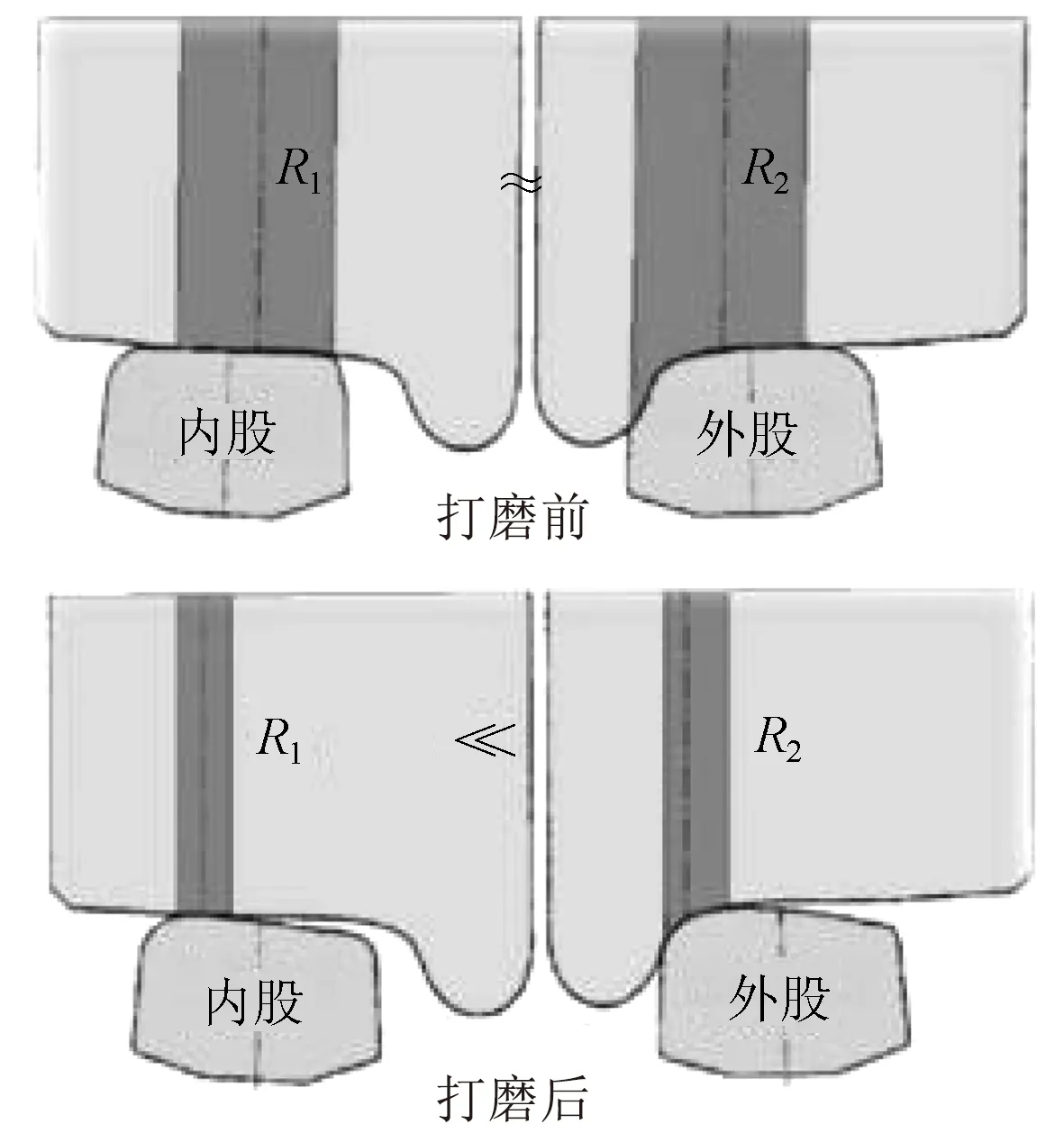

通过以上对轮轨关系的分析,在制定钢轨打磨工艺时,将上股钢轨的轮轨接触中心移向轨距边形成共形接触,下股钢轨的接触中心移向外侧并控制打磨后光带宽度在25 mm左右。曲线上下股钢轨结合实际情况采用不同的打磨模式,即钢轨非对称打磨,打磨前后轮轨接触光带如图6中的非对称打磨轮轨接触形态。

图6 非对称打磨轮轨接触形态

3.2 钢轨非对称打磨模式制定

3.2.1制定打磨目标廓形

根据非对称打磨工艺原理,将上股钢轨的轮轨接触中心移向轨距边形成共形接触,下股钢轨的接触中心移向外侧 ,计算实际车轮廓形并根据平均车轮廓形,曲上股根据60N钢轨廓形设计出更加匹配现场的60N-1廓形(注:-1为自定义设计的廓形代码)。

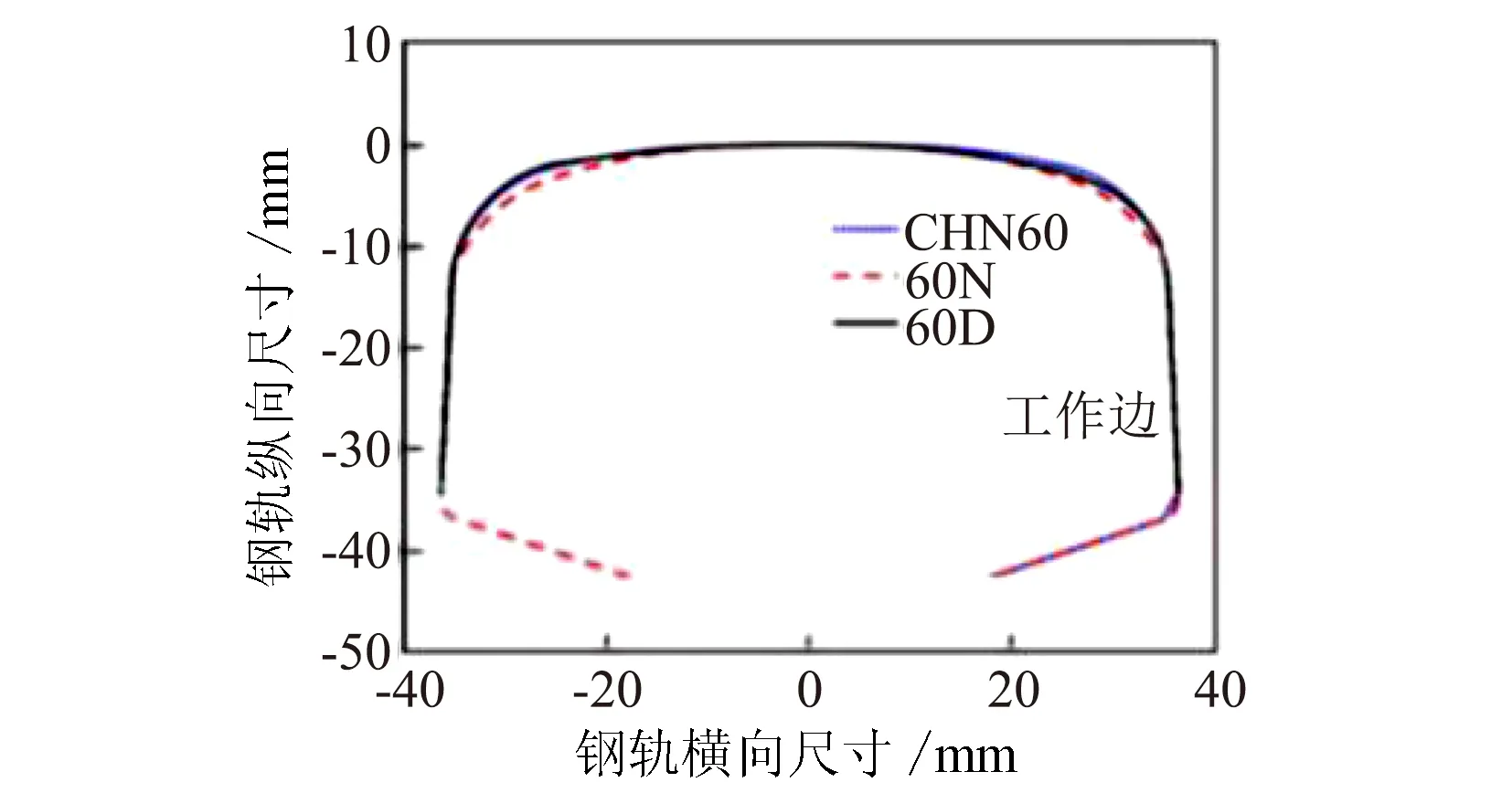

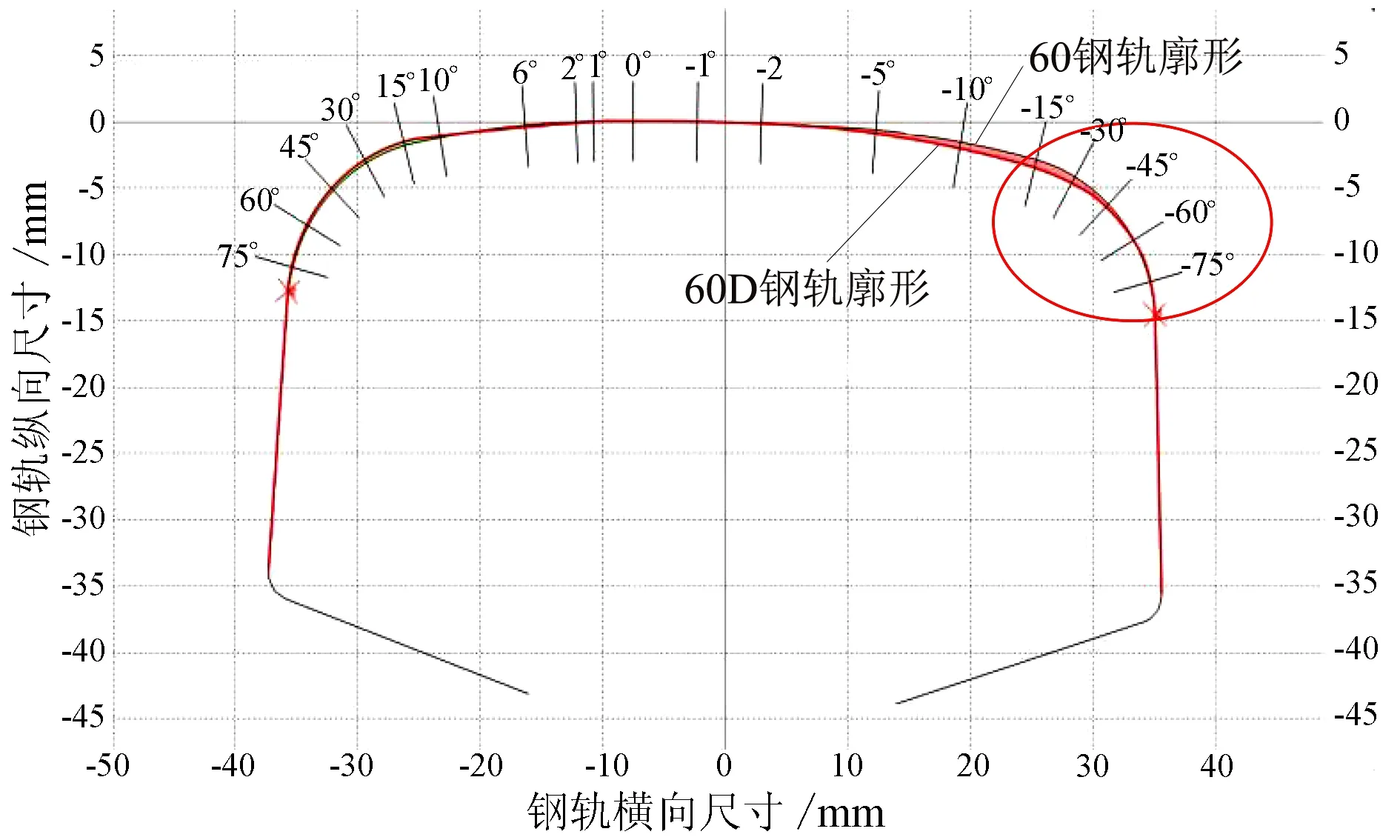

根据图7,60N-1廓形由R8、R16、R60、R200组成,较60钢轨相比,曲线上股钢轨在内侧轨距角位置内收,与徐州地铁轮对踏面的轮轨关系更接近共形接触状态。如图8所示,60D廓形尤其在轨距角位置介于60与60N廓形之间,与60钢轨相比,在距离轨顶中心向工作边的一侧30 mm处,垂向差值在0.06 mm。

图7 60与60N-1廓形对比图

图8 60轨/60N廓形/60D廓形对比图

根据现场实际轮轨接触状态,下股选用60D廓形,减小轨顶面的接触面积,使光带更窄,且更加偏向外侧。

3.2.2制定打磨模式

以曲线上股60N-1、曲线下股60D目标廓形为基准,参照图8、图9,根据原60钢轨凸出的部分,制定出打磨角度、功率、打磨遍数。曲线上股共计打磨16次,打磨角度范围为-15.5°~58°,平均打磨功率12 kW,速度为7 km/h,曲线上股最大打磨量1.4 mm,执行角度内侧36°。曲线下股共计打磨11次,打磨角度范围为-20°~35.5°,最大打磨量为0.8 mm,执行角度内侧24°。

图9 60轨与60D廓形对比图

4 打磨后轨道运行效果

4.1 打磨目标廓形执行效果

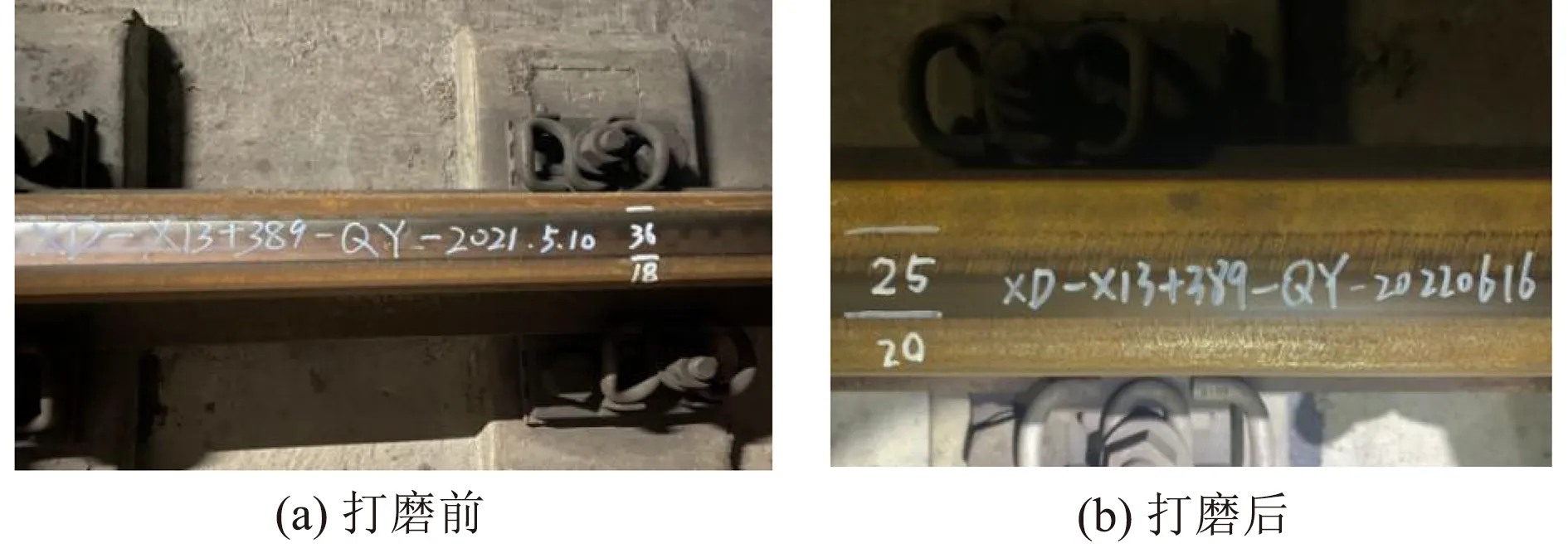

原曲线上股60钢轨绿色凸出的部分按照设计打磨模式打磨后,凸出部分已基本打磨掉,打磨后廓形与设计的60N-1廓形基本一致,达到了预期效果(见图10)。

图10 上股打磨前后廓形执行情况

曲线下股原60钢轨绿色凸出的部分按照设计打磨模式打磨后,凸出部分已基本打磨掉,打磨后廓形与设计的60D廓形基本一致,达到了预期效果(见图11)。

图11 下股钢轨打磨前后廓形执行情况

4.2 轮轨关系接触效果

经过轮轨接触关系检测,曲线上股单点接触情况按照目标打磨廓形执行,打磨后轨距角轮轨接触更加紧密贴合,呈共形接触状态,打磨效果良好(见图12)。

图12 打磨前后轮轨接触对比

打磨一年后,经抽样对曲线下股打磨前后2处光带对比分析,打磨前光带42 mm(见图13)、36 mm(见图14),光带位于轨顶面,打磨后光带17 mm、25 mm,光带偏向外侧,轮轨接触光带偏向轨顶面外侧且变窄,有利于提高列车运行平稳性,达到了预期的效果。打磨一年该曲线未出现明显鱼鳞裂纹及波磨病害。

图13 打磨前后轨面光带对比(光带1)

图14 打磨前后轨面光带对比(光带2)

4.3 振动分析

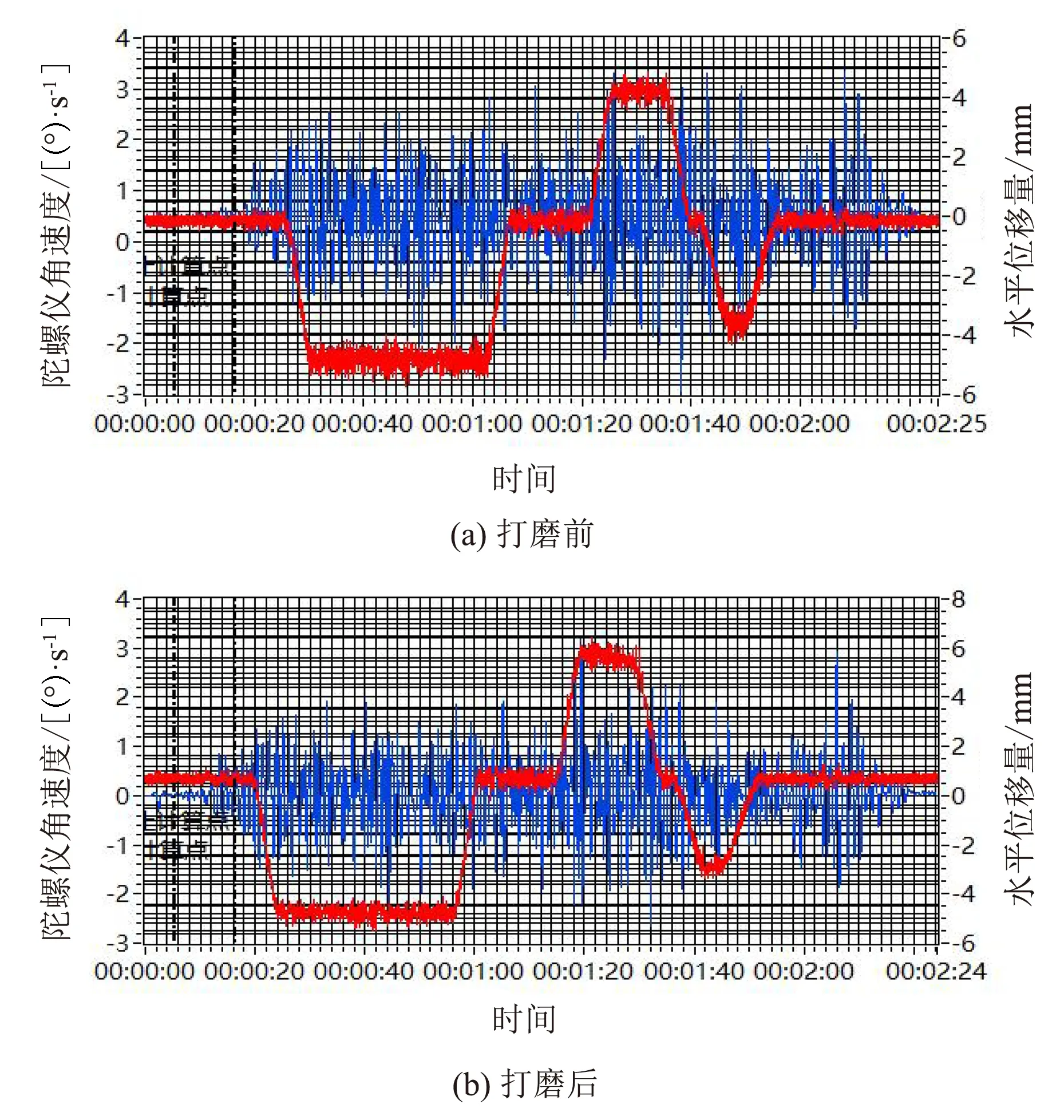

经对同次列车进行打磨前后运行平稳性测试,车辆平稳性测试仪器安装位置为第6节车厢转向架的上方。打磨地段曲线前后检测结果对比如下。

(1)水平位移

如图15所示,执行曲线(00∶30—01∶00时间区段)打磨前水平位移幅值在-4~3 mm,打磨后幅值在-2.5~2.5 mm,较打磨前幅值总体振幅下降,水平位移修复值约1 mm。

注:红色曲线为陀螺仪角速度幅值,蓝色曲线为水平位移量。

(2)垂直位移

执行曲线(00∶20—01∶00时间区段)打磨前垂直位移幅值在-4~4 mm,打磨后幅值在-3.5~3 mm,较打磨前幅值总体振幅下降,垂直位移修复值约1 mm,如图16所示。

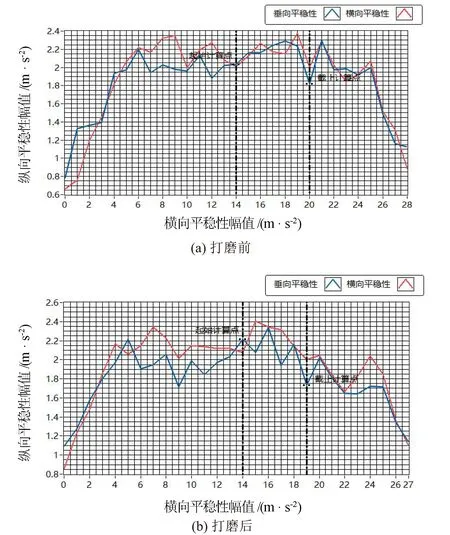

(3)平稳性

执行曲线起终计算点内,打磨后垂向及横向平稳性幅值较打磨前明显下降,垂向平均修复值为0.2 m/s2,横向平均修复值为0.2 m/s2(见图17)。

图17 打磨前后平稳性对比

4.4 噪声分析

执行曲线(00∶30—01∶00时间区段),打磨前客室最大噪声93 dB,打磨后最大噪声84 dB,噪声平均修复值约为9 dB(见图18)。

注:红色曲线为陀螺仪角速度幅值,蓝色曲线为噪声变化值。

5 总结

本文制定的钢轨非对称打磨工艺基于60N钢轨廓形,因其轮轨接触点移向轨顶踏面中心,从而减少了接触应力,避免钢轨在轨距角部位出现飞边、剥离掉块和疲劳核伤等,使得轮轨接触关系得到明显改善,达到了在直线线路上轮轨接触光带居中、在曲线线路上形成轮轨共形接触的目的。目前60N钢轨廓形已在高速铁路上推广使用。当前城市轨道交通轨道工程设计上正线钢轨仍以60钢轨廓形为主,为改善优化轮轨接触关系,减小钢轨疲劳伤损,小半径曲线运营单位可以在谋划新线时增加60N钢轨廓形的设计需求。

钢轨打磨应结合现场轮轨关系实际情况,为曲线量身打造一套钢轨非对称打磨模式。针对小半径曲线,城市轨道交通运营单位要采用科学的检测手段,以改善轮轨关系、延缓钢轨病害为目标,制定合理、科学的打磨方式。