低地板车辆用铰接装置强度试验台设计与验证

2023-12-03蒋于龙

蒋于龙,丁 盛

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.中铁检验认证(青岛)车辆检验站有限公司,山东 青岛 266031)

0 引言

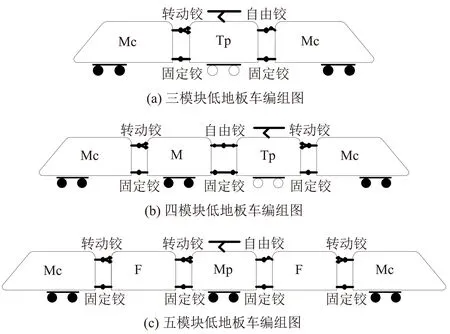

低地板轻轨车通常是指车辆地板面距轨面高度小,一般为250~350 mm的车辆,车辆连接处设多关节,能够通过小曲线(最小曲线半径有的达到16 m)[1]。低地板轻轨车因具有灵活便捷、对使用环境依赖性低、修建工期短、造价低等突出特点,使其在城市交通运输的占比逐渐增加[2-5],在国内外有较大市场。目前应用最广泛的低地板列车主要分为三模块、四模块和五模块3种,编组形式如图1所示。

Mc—带司机室的动车;Mp—带受电弓的中间动车;M—不带受电弓的中间动车;Tp—带受电弓的中间拖车;F—悬浮车体。

铰接装置作为车间连接的关键部件,受力工况极其复杂,其可靠性直接关系到整车安全,特别是浮动型车体由于车体下没有转向架支撑,而是通过铰接装置吊挂在相邻的车体上,因此相邻车体端部和车体铰接装置要承受很大的载荷,容易造成车体端部和铰接装置产生裂纹[6],德国Siemens公司制造的Combino系列100%低地板轻轨车,自2002年开始,陆续在车体铰接处产生了裂纹问题[7-8]。

因此在设计制造过程中,须对其进行静强度和疲劳试验测试,保证铰接装置可以满足各种恶劣工况及疲劳寿命要求。其中固定铰安装于列车下部,是铰接装置中受力最复杂、强度要求最高的部件。

图2为一种常用固定铰结构,主要由T/U形安装座、关节轴承组件等零部件组成,固定铰通过关节轴承内外圈之间转动,能绕3个方向旋转,但限制3个方向的平动,在实际运行过程中承受车体的垂向力,传递大部分的纵向力和横向力[9-10]。

图2 固定铰外观图

由于存在转动自由度,在强度试验过程中,导致无法将力传递到固定铰回转点上,特别是在疲劳试验过程中,关节轴承的转动导致作动器无法加载。目前国内外常用的解决方案,一是将关节轴承更换成刚性节点,使其不发生转动;二是将关节轴承拆除,分别对两侧安装座进行试验。上述方案不仅繁琐,也不能准确反映产品在复杂工况下的整体效果。基于以上试验难点,本文提出了一种多方向加载试验平台,3个方向的力值可任意组合加载,结构简单,搭建容易,试验便捷且能够完整验证固定铰各方向强度。

1 多方向试验台介绍

图3所示为设计的三方向强度试验台,包含加载适配器、固定支座、平头块、楔形块、短伸缩杆组件和长伸缩杆组件几部分。长伸缩杆、楔形块和加载适配器组成“V”形结构,2个长伸缩杆之间的夹角为90°,可限制绕Z方向和Y方向的转动,短伸缩杆与地面之间的夹角是90°,可限制绕X方向转动,从而限制了固定铰所有自由度。分别在加载适配器的加载位置安装作动器,施加3个方向的载荷,如图3所示。

图3 试验台结构图

长短伸缩杆组件结构如图4所示,主要由调整杆、锁紧螺母、杆端关节轴承、轴承销等几部分组成,调整杆两侧螺纹一侧为左旋,另一侧为右旋,可通过旋转调整杆,调节伸缩杆长短,方便试验台安装调试。

图4 伸缩杆结构图

2 试验台有限元计算

通过对试验台的结构分析,能满足3个方向加载的试验要求,然而由于固定铰回转点偏心、加载点与回转中心不重合等因素影响,所以加载力和回转中心支反力有所不同。

为了精确分析加载力值和回转中心支反力之间的关系,同时验证试验台静强度和疲劳强度是否能满足试验要求,以下使用ABAQUS和Fe-safe软件分别对试验台进行静强度和疲劳强度仿真计算。

2.1 有限元模型

对三维模型结构适当简化处理,本次计算暂不考虑焊缝强度,建立有限元模型如图5所示。固定铰安装座结构复杂,使用四面体单元,其余均使用六面体单元,加载适配器、平头块、楔形块和伸缩杆均使用碳钢材料。

图5 有限元模型

将纵向、横向和垂向力施加在适配器各加载面,同时在固定铰关节轴承内圈中心建立参考点,与轴承内圈球面耦合,仅约束此点3个方向平动自由度,并输出此点支反力。杆端关节轴承使用铰链模拟轴承球副。为了利于模型收敛和节约运算时间,其余接触面均使用绑定约束,此外固定平头块和楔形块底部平面,约束所有自由度。

2.2 有限元计算

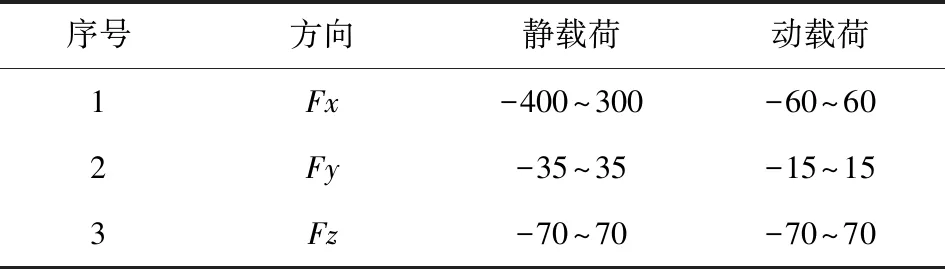

参考EN 12663—2010《铁道应用—铁路车辆车身的结构要求》[11],结合铰接装置各种恶劣工况,可计算出铰接点静强度和疲劳载荷。以已运营的某项目为例,铰接装置动静载荷要求如表1所示。

表1 动静载荷要求 kN

其中定义Fx方向为纵向(列车前进方向),Fy方向为横向(车宽方向),Fz方向为垂向(车高方向),载荷正号负号参考图3中坐标轴。

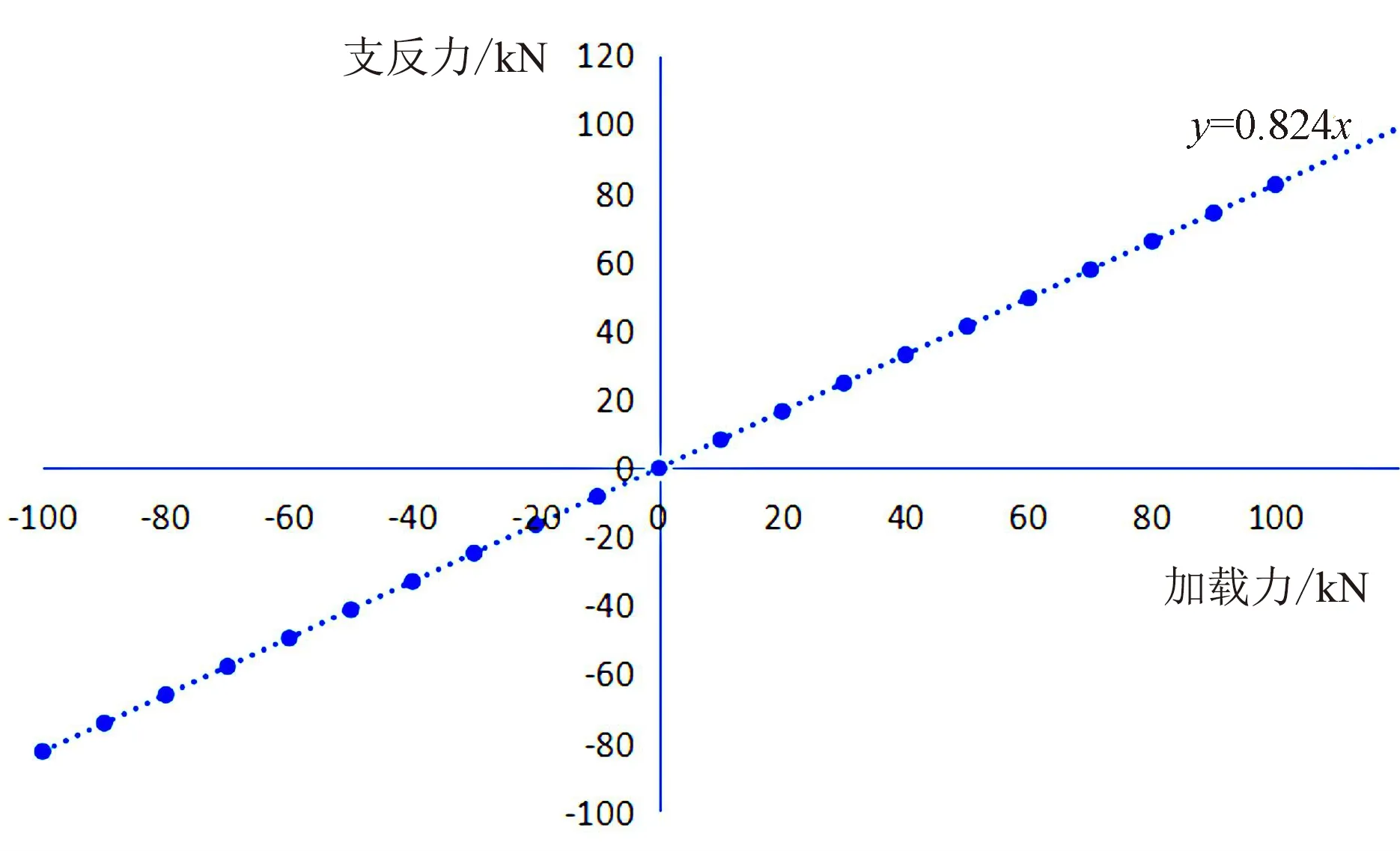

为了探求各方向加载力和回转中心支反力之间的关系,Fx方向加载-500 kN~500 kN,Fy方向加载-50 kN~50 kN,Fz方向加载-100 kN~100 kN,每个方向力值十等分,绘制力关系曲线,如图6~图8所示。

图6 纵向加载力和支反力关系曲线

图7 横向加载力和支反力关系曲线

图8 垂向加载力和支反力关系曲线

通过3个方向加载力和支反力曲线分析,可得出以下结论:

(1)纵向加载力能直接作用到回转点,试验台仅传递力,不分担力。

(2)横向和垂向部分加载力被试验台承担,试验台加载力和支反力之间存在线性关系。

(3)3条曲线均通过坐标原点,拉伸和压缩工况下2种力之间关系是相同的,也说明3种方向之间相互不影响。

(4)3个方向力值达到最大时,其坐标点仍在线性范围内,说明极限工况下各零部件均未发生屈服。

通过上述分析,根据现有项目试验要求,可反求加载力大小如表2所示。

表2 动静加载载荷要求 kN

根据表2中的静载荷力值要求,极限工况为:Fx=-400 kN,Fy=48 kN,Fz=85 kN,在有限元模型中加载,得出试验台应力云图(见图9),可知应力最大点出现在加载适配器,约为63.4 MPa,远小于材料屈服极限,安全系数为3.7。计算得铰接装置回转中心支反力为Fx=-400 kN,Fy=35 kN,Fz=69.6 kN,与试验要求一致。

图9 极限工况下试验台应力云图

试验台疲劳强度校核使用Fe-safe软件,采用软件内置的FKM判定准则,得出试验台疲劳强度材料利用率云图如图10所示,利用率最大为0.29,远小于1,说明该试验台完全能满足疲劳加载需求。

图10 材料利用率云图

3 强度试验

3.1 试验台搭建

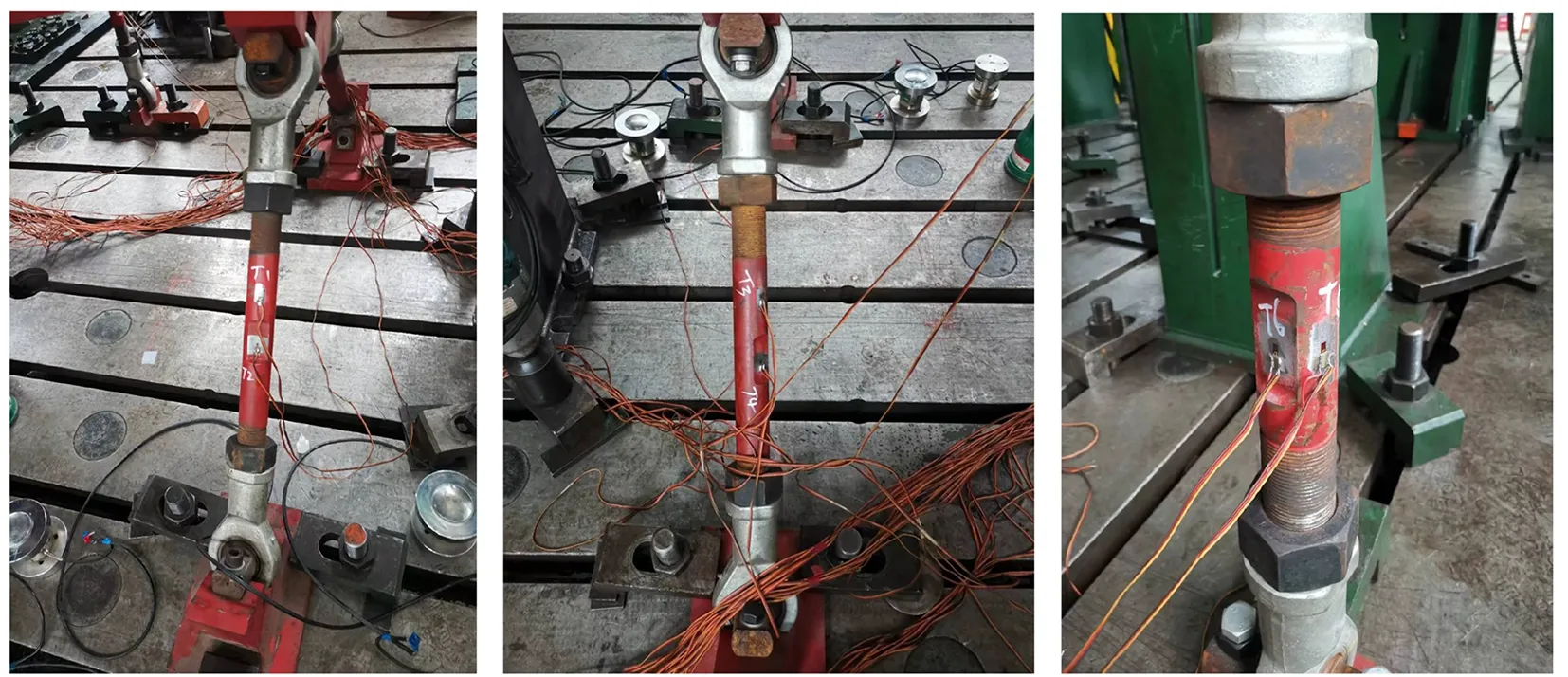

试验时首先在铰接装置安装座关键受力位置粘贴应变片,并使用安装螺栓将铰接装置分别与固定支座和加载适配器连接,平头块和楔形块使用压板固定在地面上,最后分别在加载适配器接口安装作动器,试验台搭建后如图11所示。

图11 试验台实物图

为了验证试验台能否符合上述加载要求,对长短伸缩杆也进行贴片处理,共计6片(T01~T06),应变片位置如图12所示。

图12 伸缩杆应变片粘贴图

3.2 试验方法

静强度试验时,考虑铰接装置受力工况的复杂程度,分别进行单方向加载、两方向复合加载和三方向同时加载,共计18个工况,加载过程中,每一工况共进行3次加载,第一次是为了消除结构内应力,取后2次应力应变的平均值作为检测结果,具体步骤如下:(1)数据采集仪清零;(2)在各工况对应位置施加指定载荷;(3)采集各载荷数据,卸掉全部载荷,每项载荷分三段加载和三段卸载并记录相应应力应变;(4)采集数据,观察回零结果,看是否回到零位。同时可以通过分析对称点位置上应变片所测数值的对称性及线性情况结合应力云图对应变片进行标定验证。这样能全面验证铰接装置在各种工况下的应力应变状态,更能体现各方向力值对铰接装置的影响。

疲劳试验时,3个方向载荷采用正弦波加载,Fx、Fy和Fz先同相位加载,每循环1万次后,将Fx和Fz的相位差改为180°加载,即每次三方向力值均同时达到最大值,最终加载1 000万次。

3.3 试验结果

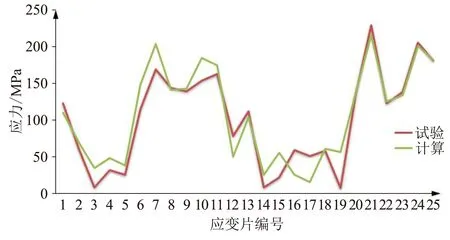

静强度试验过程中,整个试验台稳定,未出现较大位移,所测得的铰接装置应力均小于屈服极限,通过应变分析,最恶劣工况为Fx=-400 kN,Fy=48 kN,Fz=-85 kN,与设计要求相符,取此工况下各应变片位置的应力与固定铰单独计算的应力进行比较,对比曲线如图13所示。试验和计算应力变化的趋势基本相同,特别是应力较大点的位置,误差在可接受的范围内。

图13 试验和计算应力对比曲线

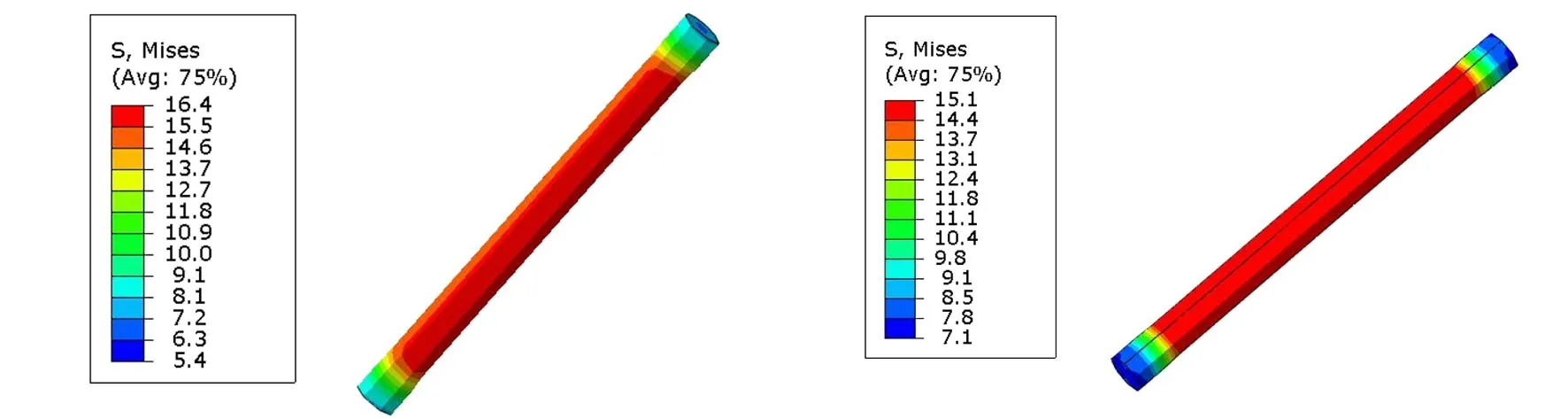

垂直向下压100 kN时,试验得T01为17.63 MPa,T03为16.35 MPa,与计算结果(见图14)仅差1 MPa左右,伸缩杆的角度、分析模型简化等因素产生了此误差。

图14 长伸缩杆应力云图

短伸缩杆在整个试验过程中,应力接近于0,说明其几乎不受力,仅起到辅助作用。

疲劳试验中,试验台工作稳定,疲劳加载频率可达4 Hz,能较快完成疲劳试验。试验结束后,产品磁粉探伤未见裂纹,试验台无肉眼可见裂纹,所有金属零部件未见变形,紧固件也未出现松动情况。

4 结论

本文分析低地板车辆对多方向试验加载需求,结合铰接装置结构原理,设计了一种新型多方向加载试验台,具有结构简单、易搭建、适应性强、加载精确等优点。首先使用有限元得出了回转中心实际承载力和加载力之间的关系,并因此确定动静载荷试验工况。根据固定铰试验要求,搭建试验台并实施试验,试验过程中加载平台稳定可靠,产品试验数值和计算数值接近。表明该试验台可实施铰接装置多方向载荷试验,并给同类型单回转点产品试验提供了一种试验装置及试验方案。经过该方案验证的铰接装置已在长春轻轨3号线和4号线、沈抚新区有轨电车等诸多项目上装车运营,运营稳定可靠,未发生任何故障。