CRH3C、380B平台动车组主空压机油气分离器更新周期优化研究

2023-12-03周新力

周新力

(中国铁路广州局集团有限公司广州动车段,广东 广州 511483)

0 引言

为进一步优化动车组检修周期,避免过度修,实现保证质量安全、减少检修频次、降低检修成本、提高运用效率的总体目标,国铁集团组织各铁路局推进动车组修程修制改革工作。广州局集团有限公司积极响应,以落实国铁集团关于提质降本增效的部署要求,开展了CRH3C、380B平台动车组主空压机油气分离器更新周期优化研究与验证,相关成果为开展动车组修程修制改革工作提供了有力数据支撑。

1 现状分析

1.1 现行检修要求

我国动车组修程修制分为5个级别,其中一、二级为运用修,三、四、五级为高级修[1]。CRH3C、380B平台动车组三级修里程周期为每运行145万km或3年,四级修为每运行290万km或6年。CRH3C、380B平台动车组三级修时,主空压机需要进行部分分解检修,要求更换油气分离器。由于空间限制,在更换油气分离器时需要将主空压机从车体上拆下。CRH3C平台动车组原型车由德铁公司负责维护,德铁公司当前执行的标准是在车组运行330万km或6年时,主空压机拆下后返厂分解检修时更换油气分离器,在此之前以故障修为主。

1.2 存在的问题

CRH3C、380B平台动车组现行检修要求在145万km或3年的三级修更新油气分离器,除材料成本外,因受主空压机结构限制,更换油气分离器时需要拆装主空压机,在一定程度上制约了检修效率的提升,同时其所需的人时成本也较高。此外,对比国外同类产品检修要求,存在一定过度修情况[2-4]。

1.3 研究目标

掌握CRH3C、380B平台动车组主空压机油气分离器性能劣化规律和使用寿命,研究将CRH3C、380B平台动车组主空压机油气分离器由145万km或3年的三级修更新延长至290万km或6年的四级修更新,以达到提高检修效率,降低检修成本的目的。

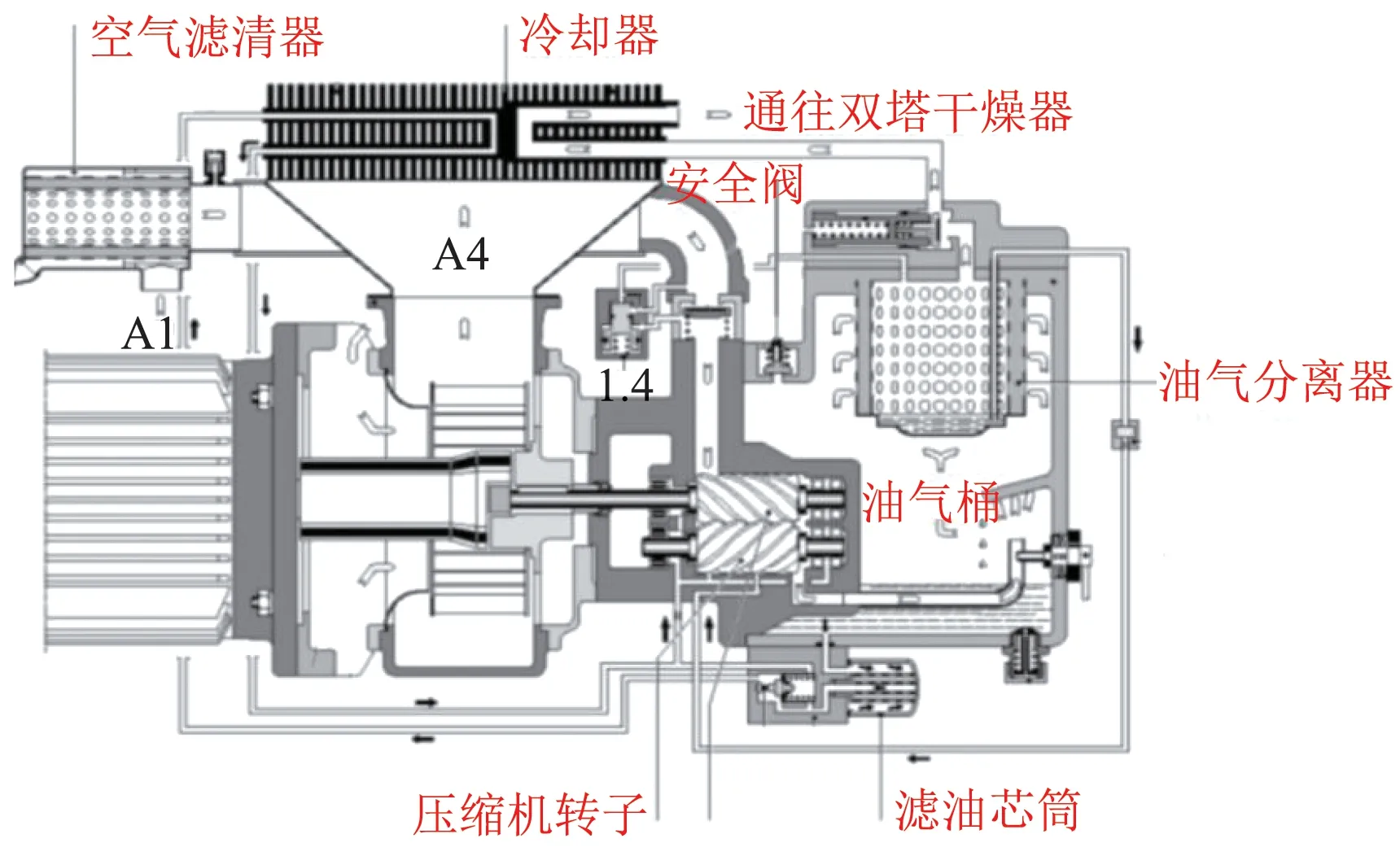

2 结构原理

CRH3C、380B平台动车组配置SL22型旋转螺杆式主空压机[5],主要由空气滤清器、压缩机转子、滤油芯筒、油气分离器、双塔干燥器、精细滤油器等组成,用于产生和处理压缩空气。其中,油气分离器是决定主空压机压缩空气品质的关键部件。主空压机工作原理图如图1所示。油气分离器如图2所示。

图1 CRH3C、380B平台动车组主空压机工作原理图

图2 CRH3C、380B平台动车组主空压机油气分离器

图3 油气分离器历史运用故障统计(2016—2020年)

外界空气经空气滤清器过滤后进入压缩机转子处,与润滑油压缩形成油气混合物,油气混合物中夹杂着大大小小的油滴,必须进行油气分离。油气分离一般是由油气桶的一次分离和油气分离器的二次分离组成。油气混合物进入到油气桶中,大部分油在离心力和重力作用下,落到罐体底部,而含有油雾(直径1 um以下悬浮油微粒)的压缩空气则必须通过油气分离器滤芯的微米级玻纤滤材进行二次分离。油微粒经过滤材的扩散作用,直接被滤材拦截以及惯性碰撞凝聚等机理,使压缩空气中的悬浮油微粒很快凝聚成大油滴,在重力作用下油集聚在油气桶底部,通过底部凹处二次回油管进口返回主机润滑油系统,从而使主空压机排出更加纯净无油的压缩空气[6-7]。

3 可行性分析

3.1 历史故障数据分析

统计分析了CRH3C、380B平台动车组油气分离器2016—2020年的运用故障情况,油气分离器故障数较少,属于偶发故障,整体运用性能平稳可靠。

3.2 故障失效影响分析

CRH3C、380B平台动车组配置了2台(长编4台)主空压机,对油气分离器的潜在失效影响及危害进行分析[8-10],分析结果具体如表1所示。从失效危害可以看出,油气分离器故障后若及时处理对车辆安全影响较小,在极端工况下可能影响车组制动性能,对行车安全造成影响。

表1 油气分离器失效影响及危害分析

3.3 理论使用寿命分析

为掌握油气分离器理论使用寿命,组织开展油气分离器耐久试验。在压缩机组最小压力阀后安装2个精细滤油器。试验时,每运行500 h左右,在1 MPa、0.65 MPa背压下进行1次精细滤油器排油量检测。根据压缩机排量、阶段排油体积、排油持续时间等,按照公式(1)换算成压缩空气实际含油量。

(1)

式中:X为含油量,mg/m3;ρ为润滑油密度,g/cm3;Q为压缩机排量,L/min;V为精细滤油器排油体积,cm3;h为持续时间,min。

根据TB/T 2710.2—2015《机车、动车组用空气压缩机组技术条件 第2部分:螺杆活塞空气压缩机组》[11]要求,压缩机出口压缩空气含油量等级应符合ISO 8573-1等级4规定的限值5 mg/m3,若超出限值则视为油气分离器失效。经对各阶段的压缩空气含油量测试数据进行分析,压缩空气平均含油量在前期一段时间内均维持较低水平且趋势平稳。随着主空压机运行小时数增加,油气分离器性能逐渐衰退,当达到4 000 h左右时,压缩空气含油量开始快速上升,最终超限。压缩空气平均含油量试验数据如图4所示。

图4 压缩空气平均含油量试验数据

该试验未考虑动车组运用实际环境的影响,为油气分离器正常运用维护的理论使用寿命。数据结果表明,油气分离器正常运用维护的理论使用寿命约5 000~6 000 h。

统计了CRH3C、380B平台动车组在三级修和四级修的主空压机运行总时间,具体如表2所示。三级修时主空压机平均运行小时数为2 700 h,即油气分离器正常更新时的平均使用周期,该使用周期远低于油气分离器正常运用维护的理论使用寿命。四级修时主空压机平均运行小时数为5 900 h,若油气分离器由三级修更新延长至四级修更新,则油气分离器的使用周期将基本达到正常运用维护的理论使用寿命上限。

相对于以往的生物学教学,STEM教育首次引入了“工程学”的内容。在工程学中,工程师是最重要的角色,他们运用系统的过程、数学工具及科学知识来开发、建模、分析、改进特定问题的解决方案。STEM教育就是去创造一种实践环节引导学生像工程师一样去主动探究,从而将STEM教育的特性运用到学习与实践中。以STEM理念来建构生物学模型,将抽象知识转化为直观认识,能够有效地帮助学生理解微观抽象的生物学知识,是其体验科学探究过程的有效途径。因此,利用STEM理念所建构的“DNA双螺旋结构模型有以下特点。

表2 主空压机运行时间统计

分析可见,CRH3C、380B平台动车组三级修更新主空压机油气分离器,未完全利用其使用寿命,可研究延长其更新周期,结合四级修进行更新。

3.4 小结

综上分析,CRH3C、380B平台动车组油气分离器开展更新周期延长优化研究具备理论可行性,拟采取实车跟踪验证方式,评判优化后是否满足动车组实际运用要求。

4 验证内容

4.1 实施方案

CRH3C、380B平台动车组主空压机在三级修检修时,将短编组06车、长编组06/11车配置的主空压机作为验证主空压机,由分解检修优化为状态修,不更新油气分离器,至该动车组下一轮四级修入修前,开展为期一个高级修周期的运用考核。运用考核期间,跟踪验证主空压机运用故障情况,每10万km对验证主空压机开展精细滤油器排油量检测,记录主空压机运行小时数,直至验证结束。

4.2 失效评判标准

根据式(1),压缩空气含油量应不超过5 mg/m3。经公式换算,当主空压机每运行100 h精细滤油器排油量超过40 mL时,压缩空气含油量将超过5 mg/m3,此时表明油气分离器使用性能已不满足使用要求,故设定本次验证油气分离器失效评判标准为:主空压机精细滤油器排油量检测超40 mL/100 h。

4.3 跟踪验证情况

4.3.1总体情况

广州局集团有限公司共选取了37组CRH3C、380B平台动车组开展跟踪验证。跟踪验证期间,主空压机精细滤油器排油量检测超40 mL/100 h共发生14起,占比达37.8%。主空压机精细滤油器排油量检测超标后,检查总风缸和冷凝水箱排出有大量油水混合物,部分车组在边门供风管路中发现有油水混合物,影响到边门正常使用。

4.3.2数据统计分析

统计精细滤油器排油量检测超标验证动车组三级修后跟踪里程和主空压机总运行小时数:最大跟踪验证里程为139万km,最小跟踪验证里程为74万km;主空压机最大总运行小时数为5 500 h,最小总运行小时数为2 950 h,具体如图5所示。

图5 超标车组三级修后验证跟踪数据统计

分析上述验证跟踪数据,一是精细滤油器排油量检测超标车组三级修后验证跟踪里程均超过70万km,且随着运用里程的增加,故障数量呈增加趋势,超过100万km以上后故障占比达71.4%;二是精细滤油器排油量检测超标车组主空压机总运行时间主要集中在4 000~5 000 h,占比达50%,表明油气分离器运用至4 000~5 000 h时大概率会发生失效。超标车组三级修后验证里程统计分析如图6所示,主空压机运行总小时数统计分析如图7所示。

图6 超标车组三级修后验证跟踪里程统计分析

4.3.3原因分析

针对失效油气分离器,分别选取1个运用4 000 h以上和1个运用5 000 h以上的油气分离器进行拆解检查,结果如下:油气分离器外观状态类似,接缝处表面胶带均变色,且局部变形、损坏。进一步拆解检查,内部滤材已变色、脏污。失效油气分离器外观及内部状态分别如图8、图9所示。

分析导致油气分离器失效有如下原因:

(1)滤材达到使用寿命,过滤效果逐渐降低造成失效。

(2)空压机长期缺油或冷却器脏污,造成空压机长期高温工作,加速油气分离器老化,造成失效。

(3)空压机长期加油过多,由于滤材表面累积的润滑油增多,长期使用过程中形成较大压差,导致局部区域滤材损坏,造成油气分离器提前失效。

针对上述原因(2)、(3),对现场空压机运用维护作业情况进行了调研,现场作业人员均能够按照空压机运用维护作业标准执行,排除上述原因。结合故障件现象和检测数据,判断油气分离器失效是由于受动车组运用实际环境的影响,油气分离器在分离润滑油和压缩空气的同时,部分杂质不可避免滞留在滤材上,随着使用时间的增加,堵塞过滤微孔,致使阻力过大,从而造成油气分离器过滤油的功能失效。油气分离器失效后,润滑油进入干燥塔影响干燥塔干燥性能,导致精细滤油器排油量检测超标、总风缸和冷凝水箱中出现大量油水混合物等问题发生。

5 总结

本文对CRH3C、380B平台动车组主空压机油气分离器检修现状及存在问题开展分析,拟定将油气分离器由三级修更新延长至四级修更新的研究目标。通过采取实车跟踪验证方式,分析油气分离器性能劣化规律和实际使用寿命,总结如下:

(1)CRH3C、380B平台动车组主空压机油气分离器运用至4 000 h或三级修后跟踪里程达70万km以上后,精细滤油器排油量检测超标故障开始逐渐增多,即油气分离器性能开始劣化,直至失效。

(2)油气分离器失效后,下游用风设备会进入大量油水混合物,影响动车组相关部件正常运用。

(3)跟踪验证期间油气分离器失效故障占比较高,表明其实际使用寿命无法满足一个四级修使用要求,仍需要维持在三级修进行更新。