动车组齿轮箱密封盖变形分析与优化

2023-12-03王鹏川郭其超金思勤蒋二梦

王鹏川,郭其超,金思勤,宫 峰,蒋二梦

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

基金项目:国铁集团科技研究开发计划项目(K2021J045)。

近年来,随着大批量的动车组陆续进入检修周期,检修市场逐步扩大,为提高企业竞争力,检修成本的控制越来越受到重点关注,其中减少偶换件的更换率是降低检修成本的重要手段。某动车组齿轮箱大端车轮侧的密封盖作为偶换件因检修拆解受力易产生严重变形而报废,增加了检修成本,由于齿轮箱进入检修周期的时间较短,很多检修相关的问题处于边发现边解决的阶段,该方面的研究相对较少,因此本文针对该问题开展了对比试验以确认密封盖的变形程度,说明了密封盖发生变形后继续使用带来的相关风险,对变形的原因进行了理论计算和仿真分析,并以此提出了相应的结构优化方案,从理论计算、仿真分析和对比试验3个方面确认了优化方案的可行性。

1 变形确认与影响分析

1.1 变形过程

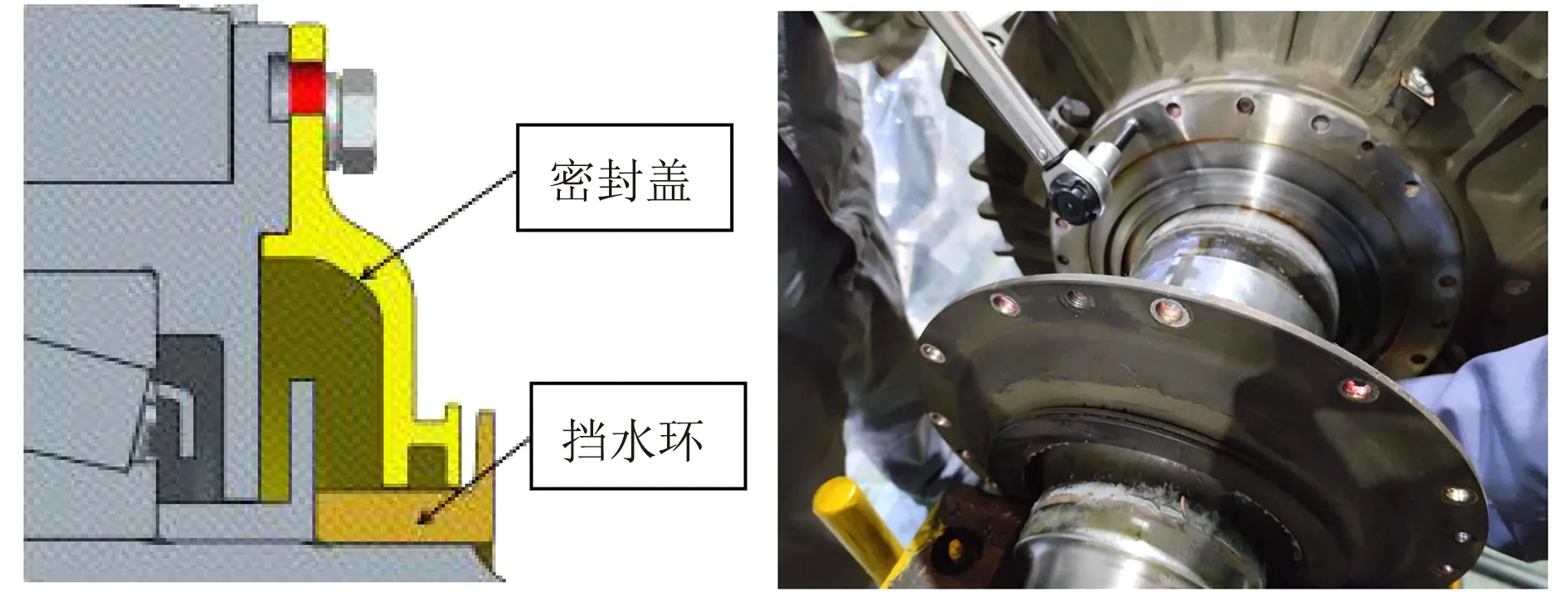

齿轮箱车轮侧挡水环和密封盖的位置如图1所示,挡水环和车轴之间为过盈连接。分解检修时需将齿轮箱吊至车架上,首先拆除密封盖上的连接螺栓M12×35,然后交替拧紧密封盖上的4个对称布置的顶出螺栓M12×50,保证各顶出螺栓均匀受力,避免拉伤车轴,通过密封盖将挡水环缓慢顶出,如图2所示。在拆解过程中,密封盖的顶出孔部位承受4个顶出螺栓的压力,右侧端面与挡水环接触部位承受挡水环脱离车轴带来的压力,拆解时发现密封盖异常变形。

图1 车轮侧结构 图2 拆解过程

1.2 试验确认

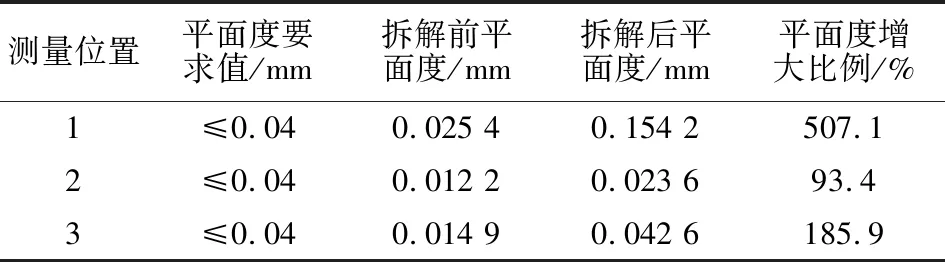

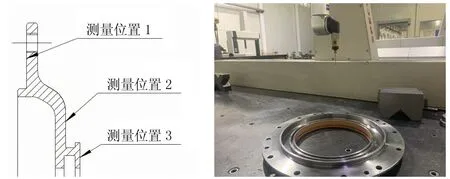

为了进一步确认密封盖变形的程度,选取新的密封盖和挡水环组装到齿轮箱上,测量组装前和拆解后密封盖的3个平面度进行对比,测量位置和三坐标测量如图3、图4所示,测量结果如表1所示。从表1可以得出,测量位置1的平面度增大507.1%,测量位置2的平面度增大93.4%,测量位置3的平面度增大185.9%,增大幅度较高,且测量位置1和3拆解后的平面度不符合要求值,密封盖发生异常变形。

表1 密封盖平面度测量结果

图3 平面度测量位置 图4 三坐标测量

1.3 影响分析

迷宫密封作为一种经典的密封方式被广泛应用在工业齿轮箱、轨道交通齿轮箱和风电齿轮箱等传动设备上。齿轮箱的密封盖与密封圈、挡水环之间通过若干密封直齿或锥齿相互交叉排列在旋转轴的周围,形成若干膨胀空腔及截流间隙,被密封的流体或气体通过这些空腔与间隙的时候产生节流效应,从而达到阻止泄漏、实现密封的目的[1],密封盖发生过大变形后,会导致迷宫密封的间隙不符合设计要求,存在润滑油渗出的风险,影响齿轮箱的使用性能,甚至出现组装干涉的现象。此外,密封盖发生变形后,由于内部变形不均匀,位错、空位等晶体缺陷增多,内部产生残余应力,通常残余内应力会影响材料的疲劳强度、抗应力腐蚀能力和形状尺寸的稳定性等,直接影响材料的使用寿命和安全性,严重时可导致零件局部塑性变形失效,存在零件开裂的风险[2]。因此,密封盖发生过大异常变形后,必须进行更换,增加了检修成本。

2 变形原因分析

2.1 受力计算

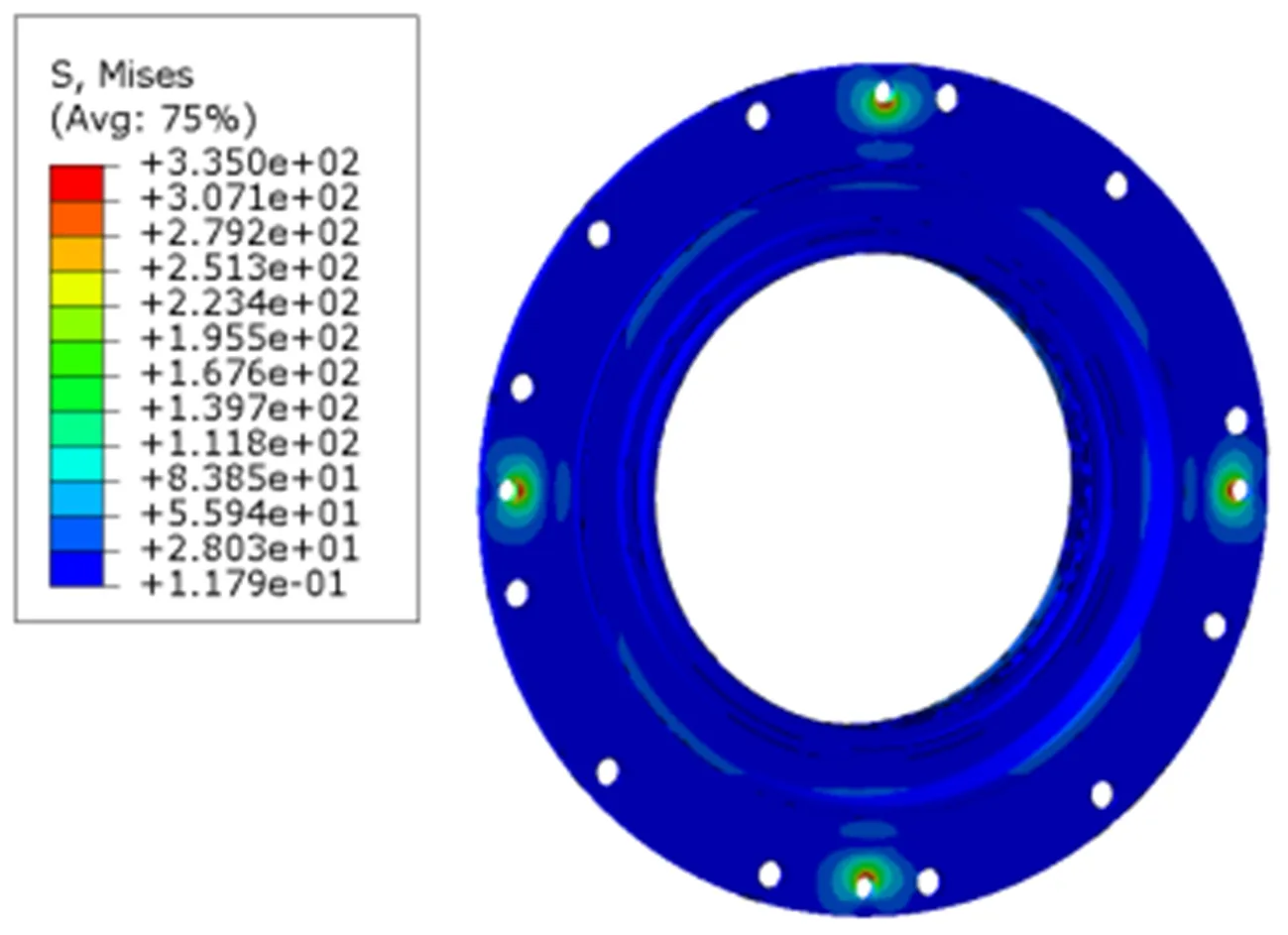

运用圆柱面过盈连接的设计准则对车轴和挡水环的顶出力进行分析计算[3],其中挡水环为包容件,车轴为被包容件,对包容件和被包容件的模型做等效简化,包容件与被包容件间的过盈量取最大值进行计算,各项设计参数如表2所示。

表2 挡水环与车轴过盈配合参数

相关有效超量

(1)

辅助系数

(2)

实际最大结合压力

(3)

挡水环需要的最大顶出力

F=π·DF·LF·v·pmax=40.62 kN

(4)

2.2 仿真分析

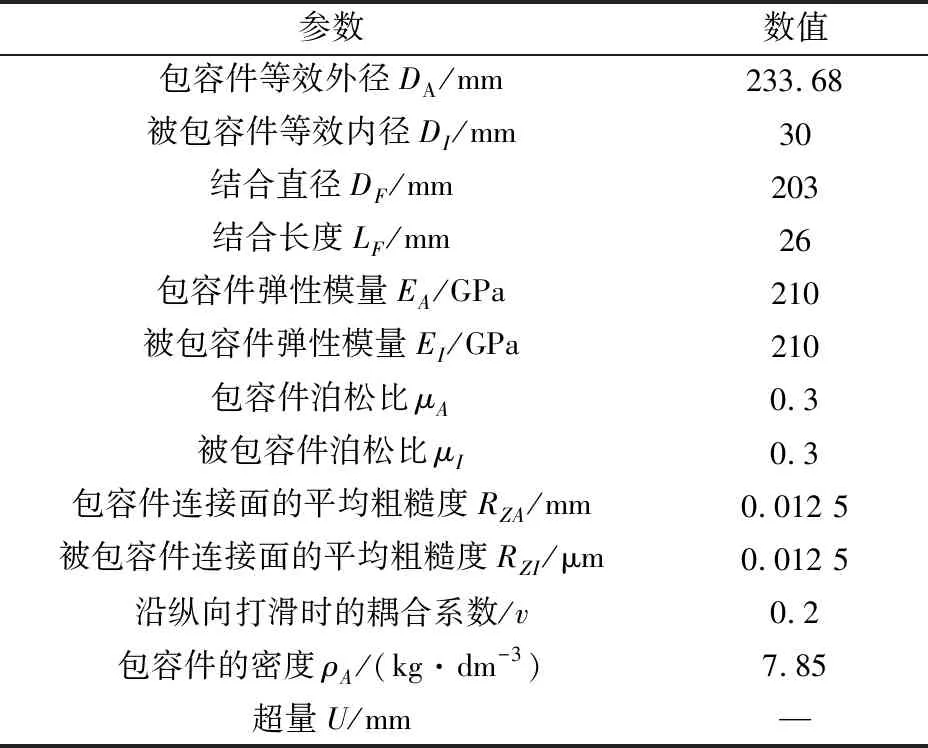

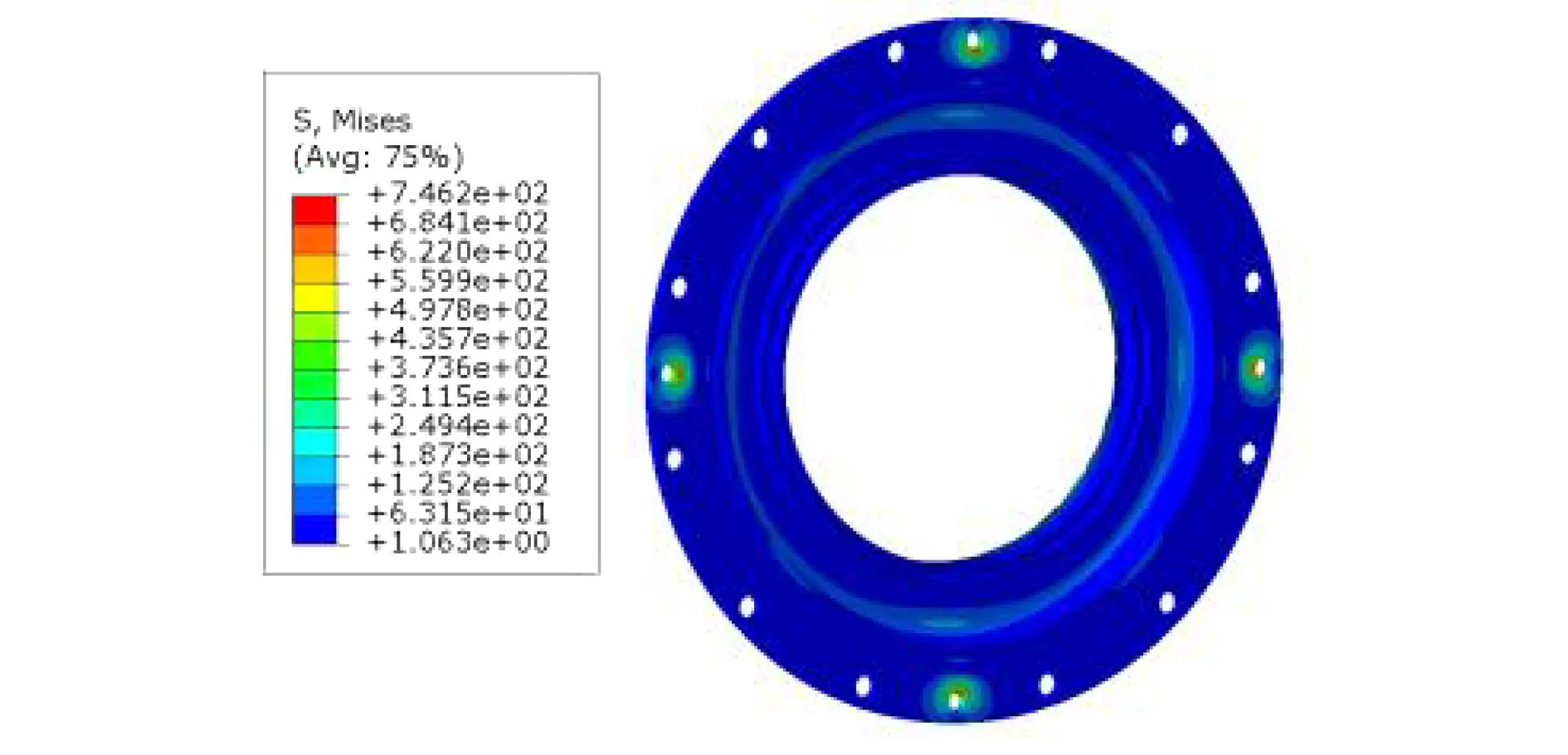

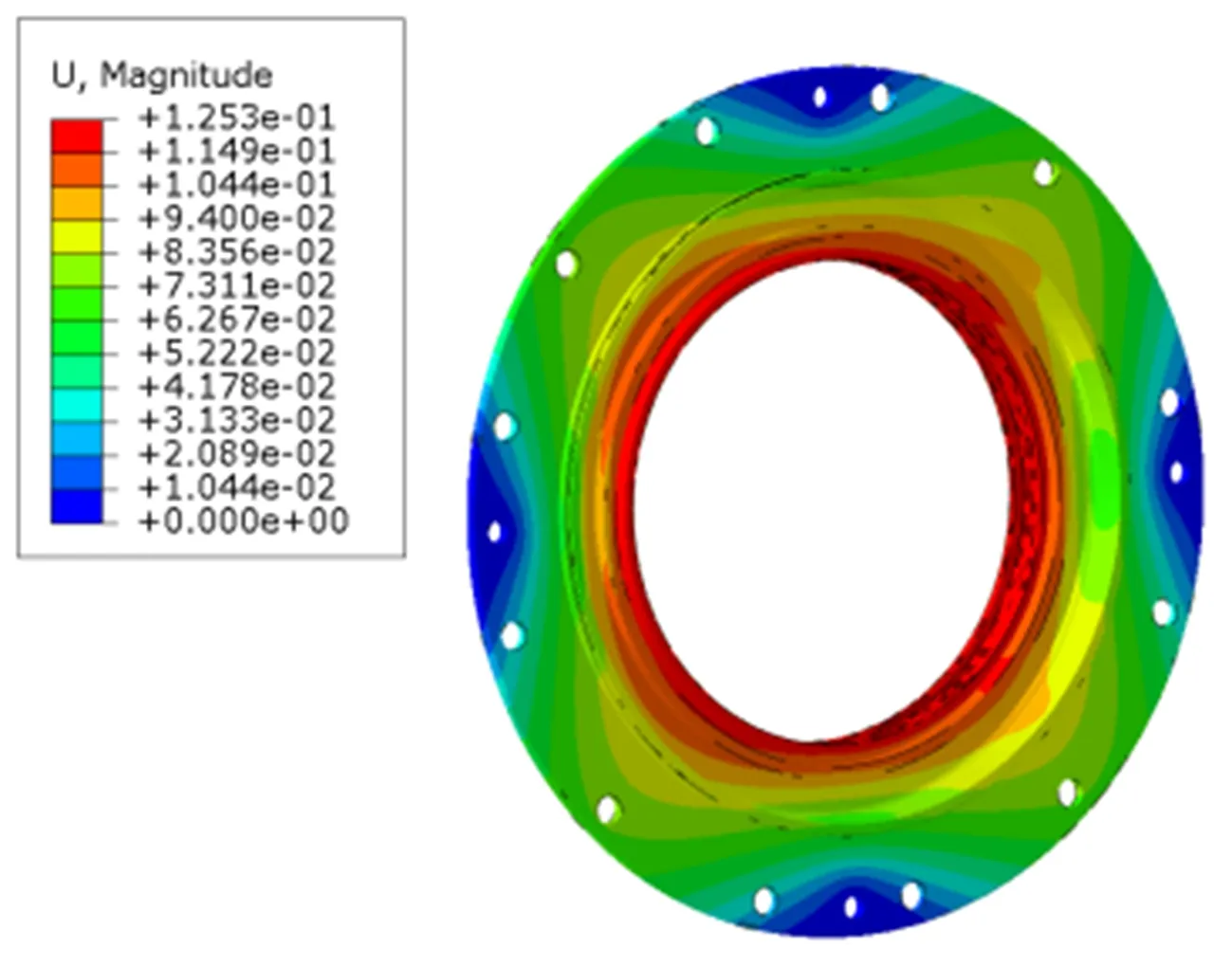

密封盖的三维模型在Pro/E中建立,为了保证结果的准确性,所有几何特征均予以保留,对几何模型进行网格划分,最小单元1 mm,最大单元10 mm,有限元模型中共包含单元429 358个,节点241 014个。在密封盖与挡水环的作用线上施加拔出力,在4个顶出螺栓的位置施加约束,进行有限元分析,计算顶出力为40.62 kN时密封盖的应力及变形情况,计算所得密封盖的应力云图和变形云图如图5、图6所示。结果表明最大应力值为746.2 MPa,已远远超出材料的屈服应力355.0 MPa,密封盖发生塑性变形失效,最大位移值达到0.267 mm,密封盖局部结构发生翘曲变形。

图5 密封盖优化前应力云图

图6 密封盖优化前变形云图

从仿真结果可以看出,螺栓顶出端面受力过大,导致密封盖与挡水环的作用面上的应力远远超过屈服极限,导致密封盖发生异常变形。影响顶出力的参数如表2所示,与车轴有关的参数DI、DF、RZI由客户确定,不宜变动;弹性模量、泊松比、沿纵向打滑耦合系数是材质的固有属性,目前的材质具有成熟运用经验,不建议更改;挡水环的粗糙度RZA与车轴相同,机加工要求较高,不宜再减小;挡水环是自制件,对其进行结构优化,简单高效,因此挡水环的等效外径DA和结合长度LF是可以优化的参数。

3 优化方案

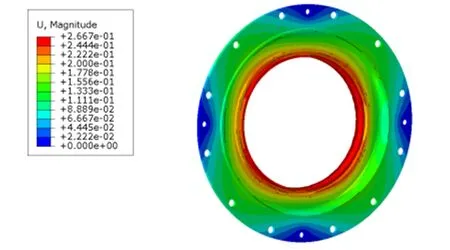

结合受力分析及仿真计算结果对密封盖和挡水环进行结构优化。对于密封盖,在薄弱位置增加厚度,以提高其结构强度,并针对挡水环的结构优化做适应性地调整;对于挡水环,在保证不会与车轴脱离的前提下,减小等效外径DA和结合长度LF,以减小挡水环所需的顶出力。优化后挡水环有效外径DA为220.75 mm,结合长度LF为14 mm,其他参数与表2相同。挡水环和车轴发生分离时的圆周速度

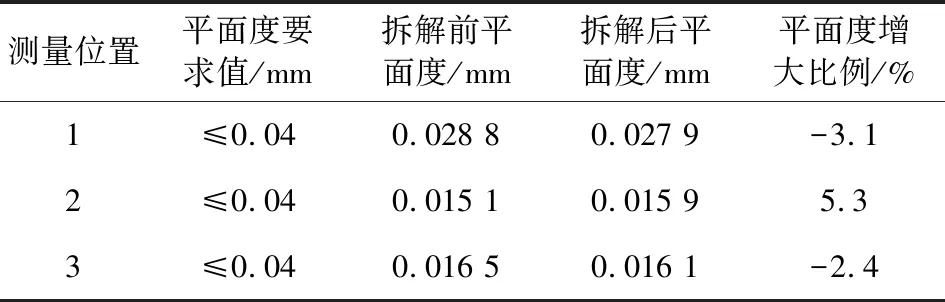

挡水环在最大运营时速下的圆周速度u=25.25 m/s 图7 密封盖优化后应力云图 图8 密封盖优化后变形云图 使用优化后的密封盖和挡水环组装到齿轮箱上,通过密封盖顶出挡水环,测量密封盖拆解前后的平面度进行对比,测量数据如表3所示。从表3可以得出,测量位置1的平面度减小3.1%,测量位置2的平面度增大5.3%,测量位置3的平面度减小2.4%,平面度变化很小,考虑到测量误差,可认为密封盖没有发生变形,3个部位的平面度测量值基本无变化,且3个测量位置的平面度都符合要求值。试验结果与仿真分析结果一致,密封盖和挡水环的结构优化解决了密封盖异常变形的问题,密封盖在顶出挡水环后可继续使用,避免了密封盖的报废,降低了检修成本。 表3 结构优化后平面度测量结果 (1)齿轮箱检修时通过密封盖顶出挡水环,拆解时密封盖易发生异常变形,试验确认位置1和3的平面度超出限值,若继续使用,存在组装干涉、润滑油渗出和零件开裂的风险,因此需要报废处理,增加检修成本。 (2)对原结构密封盖、挡水环进行受力计算和仿真分析,结果表明密封盖承受的顶出力过大,最大应力值远远超出材料的屈服极限,导致局部应变过大,易引起密封盖异常变形。 (3)优化密封盖和挡水环结构,薄弱位置增加厚度,减小等效外径和结合长度,计算结果表明密封盖承受的顶出力显著减小,仿真分析和试验结果均表明优化后密封盖异常变形情况得到了有效控制,避免密封盖的报废,可以有效降低检修成本。

4 结论