地铁救援及推行工况车钩力试验研究

2023-12-03张栋梁

张栋梁

(南通城市轨道交通有限公司运营分公司,江苏 南通 226361)

0 引言

车钩是地铁车辆设备中最为关键的部件之一,除承受机械连接受力、缓冲纵向冲击、吸收冲击能量外,部分车钩尤其是车辆首尾端全自动车钩还起着气路及电路连接作用。

当运营列车由于故障而无法继续运营时,往往通过下一列次车辆清客后前进至故障列车处采用车钩连挂方式进行救援并推行至指定地点。由于连挂后,两列车牵引均由救援车承担,牵引过程中,救援车负责操控,被救援车负责瞭望,但若出现紧急情况,往往需要救援车施加紧急制动,在此工况下,救援车急停,被救援车受惯性仍有一小段行程,从而导致车钩受力大幅增加,存在一定的安全风险[1]。因此在列车设计阶段,车钩设计人员根据车型及载荷等因素校核救援工况紧急制动情况下车钩力是否符合要求,在设置合理的安全系数后,车钩极限受力与安全系数乘积值必须小于许用应力[2]。为了更好地增加强度,国内学者从制造工艺、装配工艺、加工装置、连接逻辑及辅助配件等方面[3-7]进行了全方位的研究。

但随着运营安全要求越来越高,国内一些学者在设计校核基础上进行了动力学仿真研究[8-9],进一步探讨救援安全风险。但处于理想工况下的设计校核值与实际存在一些偏差,同时国内部分线路亦出现救援工况下车钩断裂的情况,因此部分地铁公司在新线采购需求中新增了车钩力测试要求。目前,国内已经有一些车钩救援试验研究案例[10-11],为进一步试验研究提供了参考。但目前试验研究推行工况均为低速工况,测试值与许用应力仍有较大余量,本文实测了不同制动模式、运行速度、惰行时间、列车载荷下救援工况车钩力,获得了接近极限的推行工况,为列车救援及推行下的行驶模式提供数据参考。

1 试验对象

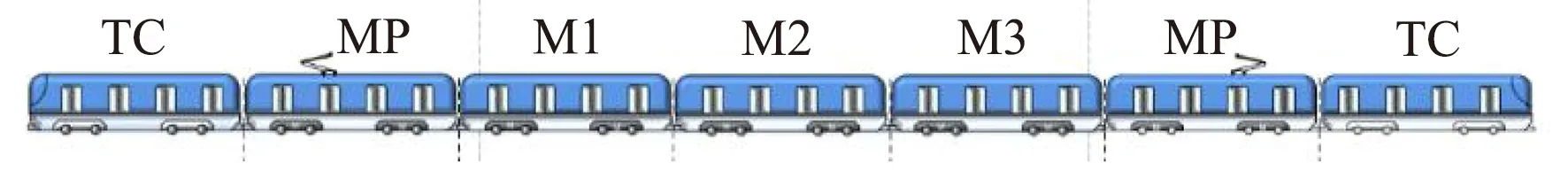

研究对象为某地铁车辆,车辆为7节编组(见图1),最高运行速度为80 km/h。编组形式为-TC*MP*M*M*M*MP*TC-,其中:TC为带司机室的拖车,MP为带受电弓的动车,M为不带受电弓的动车。-为全自动车钩,*为半永久车钩。试验对象需完成全部装配工作,各系统零部件全部安装完毕,空簧处于标准充气状态,并完成称重调平试验,具备在线路上走行的条件。

图1 列车编组图

2 试验内容

2.1 试验车钩力值标定

试验前共需要对1套全自动车钩和2套半永久车钩进行改造及标定。对于全自动车钩,在被测车钩表面布置应变片并组成全桥,每一被测车钩表面组成2组全桥。标定时将试验车钩安装在压力机上,然后加载,载荷范围为-1 500 kN~1 000 kN,进行车钩力的标定,标定完成后将试验车钩组装到全自动车钩上。对于半永久车钩,在车钩压溃管表面布置应变片并组成全桥,每一半永久车钩上组成2组全桥。标定时将半永久车钩安装在压力机上,然后加载,载荷范围为-800 kN~700 kN,进行车钩力的标定。本试验用车钩许用应力为抗拉屈服强度850 kN,抗压屈服强度1 250 kN。

2.2 试验车钩换装

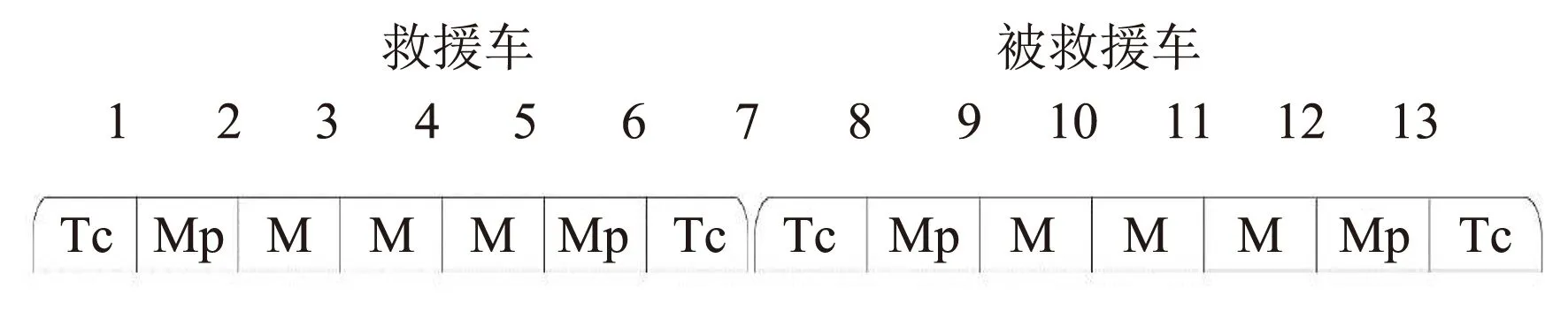

救援状态下列车编组图如图2所示,全编组共计13个断面,根据理论计算可知,最大车钩力将出现在断面6和8处的半永久车钩及断面7处的全自动车钩。本试验将标定好的全自动车钩安装在断面7处,将标定好的半永久车钩安装在断面6和8处。

图2 救援状态下列车编组图

2.3 传感器布置

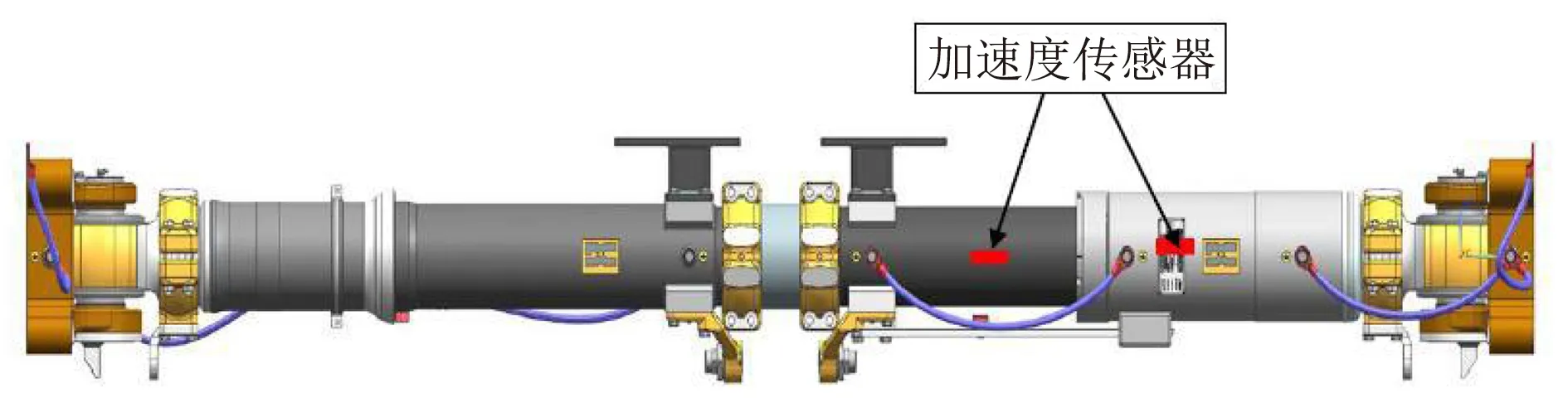

在断面6、7、8处布置加速度传感器,每一个断面布置2个传感器。加速度传感器具体安装位置如图3、图4所示。

图3 断面7处全自动车钩加速度传感器布置

图4 断面6和8处半永久车钩加速度传感器布置

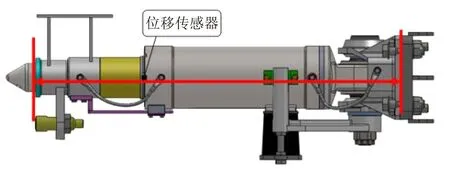

在断面6、7、8处各布置一个拉线式位移传感器,测量车钩拉伸和压缩行程变化。位移传感器的具体安装位置如图5、图6所示。

图5 断面7处全自动车钩上位移传感器安装示意图

图6 断面6和8处半永久车钩上位移传感器安装示意图

2.4 试验工况及测试过程

本试验共选取2种列车载荷状态,分别为AW0载荷列车救援AW0载荷列车、AW0载荷列车救援AW3载荷列车,测试速度由启动速度逐步递增至30 km/h,试验时分别采取不同控制级位及制动方式,制动地点选取平直道及最大坡道2类典型位置。需要说明的是,由于时间及线路条件限制,本文测试时,各工况条件将根据测试值的余量不断调整,工况恶劣程度不断递增直至接近极限值。

试验时,每进行一个工况测试,采集车钩力、位移及加速度数据,并通过车载TCMS系统读取相关参数。为确保试验安全,若车钩拉伸力采集值大于800 kN,则立即停止试验。

3 结果分析

测试结束后,对测试结果进行分类统计,统计内容包括每种列车载荷状态下各工况中各断面6、7、8处车钩所受拉力最大值、车钩加速度最大值、车钩行程最大值。

3.1 AW0载荷列车救援AW0载荷列车

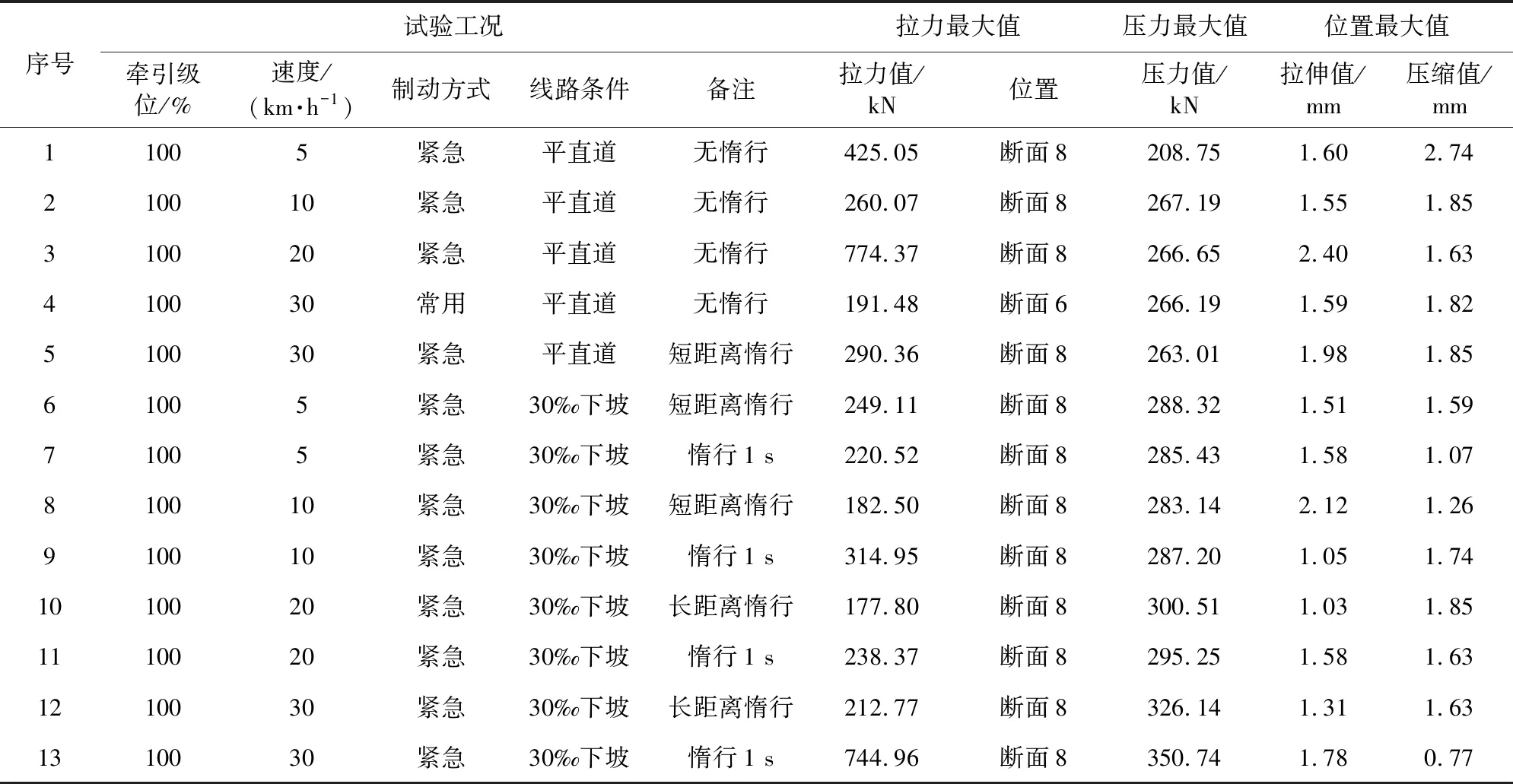

AW0载荷列车救援AW0载荷列车各工况下,车钩力、车钩加速度、车钩行程的最大值及其分布情况如表1所示。

表1 各工况下车钩各参数测试值及分布情况

由表1可以得出以下结论:

(1)在被救援车为AW0状态、救援车为AW0状态下,断面6、7、8处车钩力最大值均未超过车钩的许用强度,车钩的安全性满足要求。

(2)断面6、7、8处车钩力幅值的大小与救援车采用的制动方式有关, 紧急制动时车钩受力最大, 快速制动时次之,常用制动时车钩力最小。

(3)在制动方式相同时,断面6、7、8处车钩力幅值的大小还与制动前列车速度有关,制动前列车速度越高,车钩受力越大。

(4)在制动方式和制动前列车速度相同时,断面6、7、8处车钩力幅值的大小还与制动前惰行距离有关,惰行距离越长,车钩受力越小。

(5)断面6、7、8处车钩力幅值的大小还与线路条件有关,在其他条件相同时,与在平直线路上实施制动时相比,在下坡坡道上实施制动时车钩受拉力更大。

3.2 AW0载荷列车救援AW3载荷列车

AW0载荷列车救援AW0载荷列车各工况下,车钩力、车钩加速度、车钩行程的最大值及其分布情况如表2所示。

表2 各工况下车钩各参数测试值及分布情况

由表2可以得出以下结论:

(1)在被救援车为AW3状态、救援车为AW0状态下,断面6、7、8处车钩力最大值均未超过车钩的许用强度,车钩的安全性满足要求。

(2)断面6、7、8处车钩力幅值的大小与救援车采用的制动方式有关,紧急制动时车钩受力最大,快速制动时次之,常用制动时车钩力最小。

(3)在制动方式相同时,断面6、7、8处车钩力幅值的大小还与制动前列车速度有关,制动前列车速度越高,车钩受力越大。

(4)在制动方式和制动前列车速度相同时,断面6、7、8处车钩力幅值的大小还与制动前惰行距离有关,惰行距离越长,车钩受力越小。

(5)断面6、7、8处车钩力幅值的大小还与线路条件有关,在其他条件相同时,与在平直线路上实施制动时相比,在下坡坡道上实施制动时车钩受拉力更大。

同时,结合表1及表2分析可知,断面6、7、8处的车钩受力还与被救援车的载荷状态有关,被救援车载荷越大,车钩受力越大。

4 结论及应用

4.1 结论

对某地铁车辆救援及推行工况下车钩力进行了测试,共设定了2种列车载荷状态(被救援车AW0状态、救援车AW0状态与被救援车AW3状态、救援车AW0状态),每种载荷状态下制定了不同的制动工况。

在救援车与被救援车连挂状态下,各种制动工况中,被试车钩(1套全自动车钩、2套半永久车钩)所受车钩力均未超过车钩的许用强度,车钩安全性满足要求。由测试结果可知,救援工况下列车车钩受力大小与救援车制动方式、制动前列车速度、制动前惰行距离、线路条件、列车载荷、司机操纵方式等多种因素有关。

4.2 应用

由本文的试验数据可知,在救援及推行工况下,低速行驶时(不大于5 km/h),即使遇到突发情况紧急制动,车钩所受突变力仍远小于材料许用极限,为提高救援效率,尽快出清线路,同时保障安全,在被救援车保持瞭望的前提下,救援车可提升速度至30 km/h,突发情况可采用短时惰行后制动,以此降低车钩冲击力。同时,在实际试验时,多次紧急制动,车身冲击感较为强烈,因此不宜多次或长时间制动,避免车钩局部损伤。本文在多轮试验后,根据试验结果在最后一轮试验结束后采用30 km/h速度救援回库,过程中仅制动3次,回库后检查车辆及车钩状态良好,后续车辆正常投入运营,证明了该方法的可行性。