软岩隧道“锚杆+注浆”加固合理范围分析

2023-12-01■周龙

■周 龙

(三明市公路事业发展中心泰宁分中心,三明 354400)

随着国家规划进一步推进, 全国交通工程快速发展,在隧道修建进程中,穿越不良地质区域的隧道施工难度骤升,软岩等不良地质区域时常发生垮塌与滑坡等灾害,结合冻土冻融循环等作用,同时伴随岩溶与地下水发育,隧道施工稳定性面临巨大挑战,因此,面对穿越软岩区域隧道的施工加固技术需进行相应优化设计,确保施工安全稳定性[1]。 软弱岩遇地下水可进行降级处理,为解决相关难题学者们分析隧道设计与施工,总结出一系列隧道软围加固设计方案与施工方法。 唐超等[2]、周渊韬[3]通过计算预测隧道施工区间IV 与V 级围岩涌水量,分析水量大小与隧道岩体相应承载性能,得出注浆加固圈合理厚度;张兴[4]、石钰锋等[5]针对软弱地层隧道,运用数值仿真分析不同加固措施对隧道稳定性的影响,利用相关隧道稳定指标评价加固范围合理性;陈桂林[6]、吴昊[7]设计不同加固方案,优化加固技术与注浆材料,建立相应模型计算对应指标分析软弱围岩铁路隧道稳定性与支护结构承载能力;吴月红[8]建立有限元模型,探讨抗浮锚杆及“抗浮锚杆+超前管幕”两种加固模型,分析对比两种加固措施的效果;王浩等[9]建立对拉锚杆加固力学模型,分析对拉锚杆加固后中岩墙的力学特征。

基于上述研究,本研究以隧道穿越软岩区域为背景,分析不同“锚杆长度+注浆范围”工况下岩体位移与塑性区,总结初支内力变化规律,结合经济环保特点确定合理“锚杆+注浆”范围,以期为软岩隧道加固设计与施工阶段提供参考。

1 工程简介

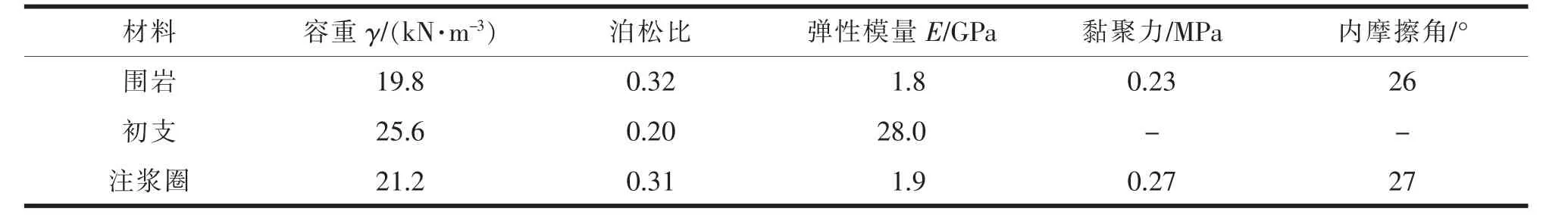

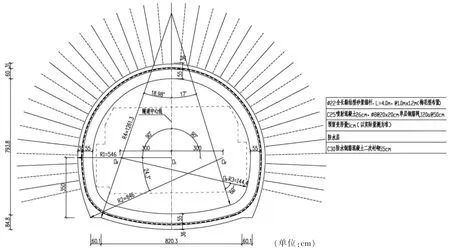

该隧道位于软岩不良地质区域,隧道岩性以强风化泥灰岩为主,部分区间表现为岩溶地下水发育,岩体性质较差,区域周边围岩多为V 级围岩,隧道平均埋深为66 m,整体跨度为11.0 m,高度为9.6 m,本研究监测断面施工阶段仅建立初期支护,采用CD法进行开挖,隧道支护结构见图1,将初支、钢筋网型钢统一等效换算进行简化[10],求解得出岩体与复合式支护材料相关参数见表1。

表1 岩体与复合式支护材料相关参数

图1 隧道V 级支护结构设计

2 数值模型与参数设置

隧道开挖影响范围约为3 倍洞跨且仅考虑开挖进尺1 m,数值模型上边界距隧顶66 m,下边界距隧底50 m,左右边界距隧道两侧50 m,岩体与注浆范围采用摩尔库伦本构模型,初支采用弹性模型,对应单元展开模拟,力学边界表现为上边界自由,左、右、前、后与下边界固定,注浆岩体弹性模量增强约为30%[11],数值模型见图2,对应监测点为隧道顶部、拱肩、拱腰、拱脚、底部。

图2 软岩隧道数值模型

3 数值模拟结果

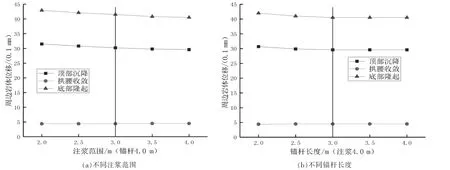

选取隧道对称右半边数据进行分析,以顶部、右拱肩、右拱腰、右拱脚与底部对应数据进行相关对象的研究,数值模拟工况如下:当锚杆长度4.0 m时,注浆厚度分别为2.0、2.5、3.0、3.5、4.0 m;当注浆厚度4.0 m 时,锚杆长度分别为2.0、2.5、3.0、3.5、4.0 m。

3.1 隧道周边岩体位移

提取数值模型中相关部位对应水平与竖直位移,首尾工况数值云图见图3。 从图3 可知,水平与竖直位移较大值分别位于拱腰与顶底部。

图3 隧道周边岩体位移云图

针对不同工况的隧道顶部沉降、拱腰收敛与底部隆起3 种特征值变化规律见图4,顶部沉降、拱腰收敛与底部隆起允许位移分别为11.0、14.3 与11.0 mm[12],分析得出以下结论:(1)不同工况下的顶部沉降、拱腰收敛与底部隆起峰值分别为3.15、0.44与4.29 mm,3 种特征值均未超过允许位移值,说明隧道施工阶段整体处于安全稳定状态;(2)当锚杆长度恒为4.0 m, 顶部沉降随注浆范围增加而减小且减小速率由大到小, 底部隆起与顶部沉降变化趋势一致, 拱腰收敛随注浆范围增加而缓慢增加且变化不明显;当注浆范围恒为4.0 m,顶部沉降随锚杆长度增加而减小且减小速率迅速降低,底部隆起与顶部沉降变化趋势一致,拱腰收敛基本不受影响,有轻微增大;(3)锚杆长度恒定,注浆范围超过3.0 m 后,周边岩体各部位位移变化不再明显,若继续增大注浆范围不满足经济合理的方针;注浆范围恒定,当锚杆长度超过3.0 m 后,隧道周边围岩亦无明显变化, 说明锚杆长度3.0 m 已经满足设计要求,不需设置更长锚杆进行加固,可对原设计4.0 m 锚杆设计进行优化。 综合不同工况位移情况,分析得出合理加固范围为“锚杆3.0 m+注浆3.0 m”。

图4 不同工况隧道位移特征值变化规律

3.2 隧道周边岩体塑性区

岩体位移与塑性区存在联系,位移包括弹性与塑性变形,隧道施工阶段瞬间卸荷,弹性变形较快发生,随隧道进一步开挖,由于掌子面岩土体的缺失,岩体发生较多变形,呈现隧道周边塑性松动区,也叫作塑性区。 本研究注浆加固措施意在填充岩体缝隙,达到加强岩体的目的,而锚杆主要起到联结节理与分层岩体的作用,可有效提高岩体的抗剪能力,塑性区分为剪切、拉伸与剪切拉伸复合塑性区,其中危险性剪切拉伸>拉伸>剪切, 拱脚处支护及时封闭成环,可减少围岩剪切塑性区,由于篇幅有限,塑性区云图仅列出部分如图5 所示,总结出隧道周边岩体塑性区分布规律如下:(1)隧道施工后如未采取加固措施,塑性区立即产生于拱脚部位,塑性区主要为剪切塑性区,此处塑性区范围超过了隧道半径30%,隧道存在局部破坏的可能,需进行相应加固措施,缩小塑性区范围也应保证塑性区有一定发展,减小支护的受力;(2)施工后立即采取加固措施,塑性区会相应减小,经过加固后拱脚处塑性区明显减小,部分工况下的剪切塑性区转换为拉伸塑性区;对比“4.0 m 锚杆+3.0 m 注浆”与“3.0 m 锚杆+4.0 m 注浆”2 种工况发现,锚杆长度过长会使得剪切塑性区转换为拉伸塑性区,说明锚杆过长并不一定适用,可适当减小锚杆长度,注浆范围大于3.0 m,塑性区未发生明显变化,可优化加固设计采用“锚杆3.0 m+注浆3.0 m”,既可达到同样加固效果,也可满足经济合理性。

图5 隧道周边岩体塑性区分布云图

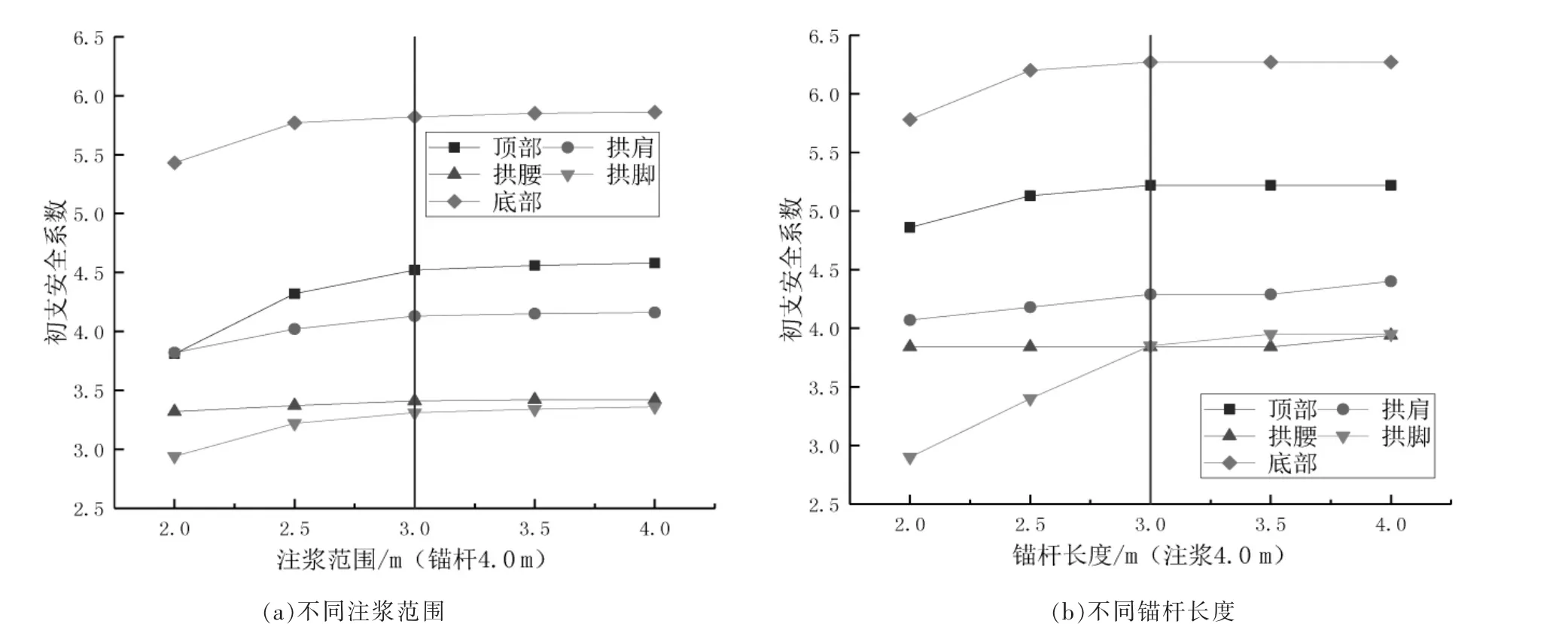

3.3 隧道初期支护安全系数

按照《混凝土结构设计规范》(GB 50010—2002)对支护结构安全系数进行计算,提取有限差分软件壳单元提取轴力N 与弯矩M,初期支护安全系数换算见公式(1)~(2),初支抗压安全系数容许值为2,抗拉安全系数容许值为2.7,轴力均为压力,计算出不同工况下各部位初期支护安全系数见图6。

图6 不同工况初期支护安全系数变化规律

式中:Ra为混凝土抗压强度;R1为混凝土抗拉强度;K 为初期支护安全系数;N 为轴力(kN);b 为截面宽度(m);h 为截面厚度(m)。

由图6 可知,不同工况下隧道初支安全系数变化规律如下:(1)隧道在施工阶段采取加固措施,无论是抗压或是抗拉安全系数均高于容许值,说明隧道施工处于安全稳定,各部位初期支护安全系数随注浆范围或锚杆长度的增加而增加,说明加固措施可有效保证隧道的稳定性,初期支护安全系数提升程度排序为注浆加固>锚杆长度。 (2)不同工况下的隧道初支安全系数峰值均位于底部,安全系数较低值部位为拱脚与拱腰,尤其是拱脚处剪力较大易发生剪切破坏, 施工期间应尽快形成初期支护整体,防止过大变形。 对初支安全系数而言,注浆加固效果明显优于锚杆加固,若考虑提升施工期间初支安全系数,可适当调整注浆范围与锚杆长度,注浆范围过大与锚杆过长, 初支安全系数不会有明显提升,结合成本与施工等维度得出“锚杆3.0 m+注浆3.0 m”为合理加固范围,加固区域为隧道周边岩体3.0 m 区域,采用注浆锚杆联合加固。

4 结论

以某软岩隧道为工程背景,利用GTS NX 有限元软件进行前期建模处理, 结合有限差分软件FLAC3D 进行后期处理, 针对 “锚杆长度+注浆范围” 不同工况下的隧道周边岩体位移与塑性区范围, 提取施工阶段初支内力结果计算安全系数,结合经济合理、 施工便利原则确定了合理 “锚杆+注浆”加固范围,得出下列结论:(1)顶部沉降、拱腰收敛与底部隆起峰值均未超过允许位移值,隧道处于施工稳定状态;顶部沉降与底部隆起随注浆范围或锚杆长度增加而减小,拱腰收敛无明显变化;从岩体位移确定“锚杆3.0 m+注浆3.0 m”为合理加固范围;(2)拱脚处塑性区范围过限且存在局部破坏可能性;采取加固可有效减小拱脚塑性区;锚杆长度应进行优化设计,“锚杆3.0 m+注浆3.0 m” 可满足加固效果,符合经济合理原则;(3)不同工况下初支安全系数高于容许值且隧道处于稳定;初支安全系数随注浆或锚杆长度增加而增加,安全系数提升效果:注浆加固>锚杆长度;初支安全系数峰值位于底部,较低处为拱脚与拱腰,注浆效果明显优于锚杆,可适当调整注浆与锚杆,考虑施工成本得出“锚杆3.0 m+注浆3.0 m”为合理加固范围。