废胶粉/纳米二氧化硅半柔性沥青混合料路用性能分析

2023-12-01李永兵

■李永兵 王 伟

(1.湖南民道工程检测有限公司,长沙 410004;2.湖南交通职业技术学院,长沙 410132)

半柔性路面近年来在中国、日本、荷兰以及英国等国家流行,其起源于20 世纪的法国,长期的研究结果表明半柔性路面既具有沥青路面的柔韧性,又具有混凝土路面的刚性,被广泛用于公路隧道、平交道口、公交车站及长大纵坡路段[1]。 半柔性路面作为一种非均质路面,其由多孔沥青组成,采用的开级配空隙率为20%~30%,灌浆材料则选用水泥砂浆[2]。水泥砂浆通常由水泥、砂和水组成[3],其质量主要受材料性能、级配、养护时间与水灰比等多种因素影响。 为获得流动性好、强度高、干缩小以及附着力高的水泥砂浆,诸多学者研究了不同材料对水泥砂浆性能的影响效果及机制[4]。 其中纳米二氧化硅基于纳米粒子表面效应与小尺寸效应,可通过二次反应细化水泥砂浆界面中的氢氧化钙晶粒,强化水化硅酸钙凝胶反应,从而改善水泥浆体的堆积效果,进而提高水泥砂浆的力学性能[5]。 方智全[6]研究结果表明,纳米二氧化硅可提高水泥砂浆的抗压强度与微观结构密实度。 佟钰等[7]研究显示,随着纳米二氧化硅粒径的减小,水泥砂浆各龄期抗压强度先增大后减小。近年来,废胶粉在沥青路面中的应用较多。吕松涛等[8]研究显示,橡胶粉可实现水泥稳定碎石断裂能增大,模量可调、可设计的功能。 王辉等[9]研究显示,废胶粉复合改性沥青的相容性优于普通胶粉。此外,废胶粉对沥青混合料性能中诸如耐久性、稳定性、抗损伤性以及疲劳寿命的影响已有较为深入的研究[10-12]。 然而,废胶粉与纳米二氧化硅联用对半柔性路面路面性能的影响尚未完全了解。 基于此,本研究通过使用纳米二氧化硅替代水泥砂浆中部分水泥,并在混合料制备过程中加入废胶粉,并经抗压强度、抗弯拉强度、干缩率试验、抗滑性能以及耐久性试验分析废胶粉/纳米二氧化硅半柔性沥青混合料的路用性能及最佳掺量。

1 原材料与试验方法

1.1 原材料

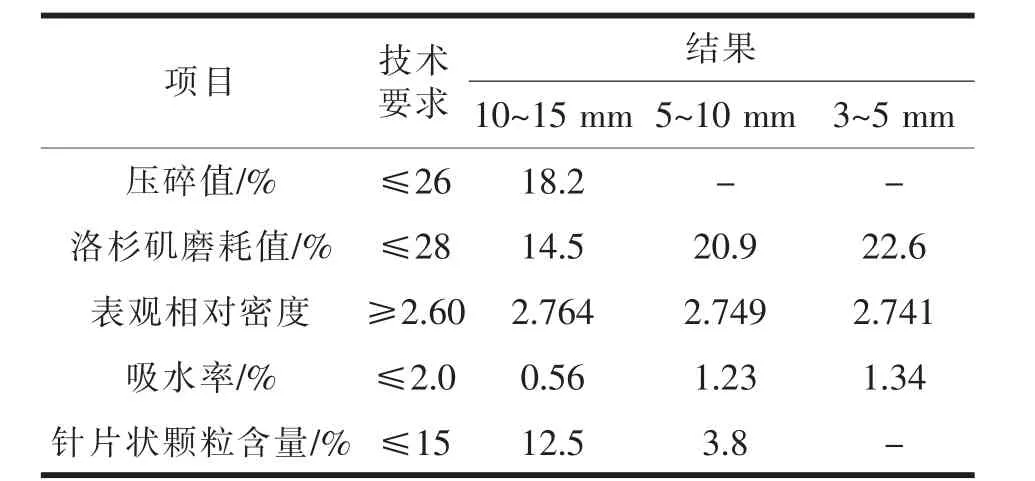

本研究使用的I-C 类SBS 改性沥青、 粗细集料、矿粉以及水泥的技术性能如表1~5 所示。 废胶粉采用60 目粒径,其技术性能如表6 所示。 纳米二氧化硅取自河北某公司,其粒径小于100 nm,采用减水剂作分散剂结合超声分散进而获得分散均匀的纳米二氧化硅。

表1 SBS 改性沥青技术性能

表2 粗集料技术性能

表3 细集料技术性能

表4 矿粉技术性能

表5 水泥技术性能

表6 废胶粉技术性能

1.2 试验方法

1.2.1 半柔性沥青混合料的制备

本次研究采用OGFC-16 级配中值作为基体沥青混合料,即在19、16、13.2、9.5、4.75、2.36、1.18、0.6、0.3、0.15、0.075 mm 粒径下,通过率分别为100%、95.0%、80.0%、57.5%、21.0%、16.0%、12.0%、9.5%、7.5%、5.5%、4.0%。 依据《公路工程沥青及沥青混合料试验规程》中击实法规程,采用双面各击实50 次的方式制备马歇尔试件,并确定其最佳沥青用量为3.54%,对应空隙率为24.8%。 为研究废胶粉对半柔性路面的影响,将占沥青质量3%、4%以及5%的废胶粉加入180℃的SBS 改性沥青中搅拌5 min,并制备基体沥青混合料。

依据《半柔性混合料用水泥基灌浆材料》(JT/T 1239-2019)制备水泥基灌浆材料,灌浆材料的流动度为13 s 以使其能顺利灌入基体沥青混合料中。制备了4 种掺量纳米二氧化硅的水泥砂浆,分别为替代水泥重量的2%、4%、6%以及8%。 将基体沥青混合料放置在振动台上,用灌浆材料在1 h 内充分灌满混合料,从而获得半柔性沥青混合料。 其中抗压强度、干缩试验以及耐久性试验采用φ100 mm×100 mm的马歇尔试件,抗滑性能采用300 mm×300 mm×50 mm 的车辙板试件,而抗弯拉试验采用50 mm×50 mm×300 mm 的梁式试件,如图1 所示。

图1 半柔性沥青混合料梁式试件

1.2.2 干缩试验

将半柔性沥青混合料放在水中浸泡1 d,取出后擦拭表面水分并量取试件的高度,再放入干燥存储柜中14 d 后再次测量试件的高度,通过比较试件高度减少的百分率来计算干缩率。

1.2.3 力学性能试验

抗压强度试验依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中T0713 进行,在圆柱形试件上引入荷载直至其断裂。 抗弯拉强度依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中T0715 进行,环境温度为20℃,加载速率为10 mm/min。

1.2.4 抗滑性能试验

抗滑性能试验依据《公路路基路面现场测试规程》(JTG 3450-2019)中T0969-2019 进行,在车辙板上测试3 个测点的摆值,取平均值。

1.2.5 耐久性试验

为模拟酸雨环境对混合料耐久性的影响,将试件浸入5%浓度的HCl 溶液中,分别浸泡30 min 与24 h 后进行马歇尔稳定度试验,以两者的百分比结果作为耐久性试验结果。

2 试验结果与分析

2.1 干缩率

废胶粉/纳米二氧化硅的半柔性沥青混合料的干缩率如图2 所示。 结果表明在加入纳米二氧化硅后,半柔性沥青混合料的干缩率显著减小,但随着纳米二氧化硅掺量的增加其干缩率变化规律并不显著。计算3%、4%、5%废胶粉掺量的纳米二氧化硅半柔性沥青混合料干缩率的均值, 并与0%掺量进行对比,结果显示其干缩率分别下降20.3%、33.3%以及52.7%。 这表明较大的废胶粉掺量会增加半柔性沥青混合料的干缩率,但纳米二氧化硅可以改善这一现象。 陈海峰等[13]研究显示废橡胶粉颗粒过大会引起半柔性材料干缩率增大。 纳米二氧化硅的掺入可加速水泥早期水化反应,在低掺量时,混合料中一部分吸附水转为结合水,进而使得干缩率减小。但随着掺量增加,大量的纳米二氧化硅缺少足够的水分,无法反应形成更多的C-S-H 胶凝相,因此其干缩率变化并不显著。

图2 半柔性沥青混合料干缩率

2.2 抗压强度

废胶粉与纳米二氧化硅的半柔性沥青混合料的平均抗压强度如图3 所示。 结果表明,随着纳米二氧化硅掺量从0%增加至6%,7 d 抗压强度显著增加,3%、4%、5%废胶粉掺量的半柔性路面抗压强度分别提升15.1%、18.7%以及32.4%。 在纳米二氧化硅掺量增加至8%时,3%、4%、5%废胶粉掺量的半柔性路面抗压强度相较于0%废胶粉掺量时分别下降了26.0%、31.0%、19.8%。 这是由于随着纳米二氧化硅的掺入会加速与Ca(OH)2的反应,进而填充水泥颗粒间的间隙,从而使水泥砂浆密度增加,抗压强度增加。 随着纳米二氧化硅掺量进一步增大至8%,大量的纳米二氧化硅使得水泥水化水分不足,致使混合料结构松散,抗压强度降低。

图3 半柔性沥青混合料抗压强度

2.3 抗弯强度

半柔性沥青混合料的抗弯拉强度值如图4 所示。 结果显示,随着废胶粉掺量增加,混合料的抗弯拉强度增加;随着纳米二氧化硅掺量增加抗弯拉强度先增加后减小,并在4%掺量时达到峰值,此时3%、4%、5%废胶粉半柔性混合料弯拉强度最大值相较于0%废胶粉掺量时分别提高了33.3%、34.5、28.1%。如前所述,产量较小时纳米二氧化硅形成的致密灌浆材料可提升混合料的抗折强度,但过大的掺量会降低其力学性能。 图中的断点线对应《半柔性混合料用水泥基灌浆材料》(JT/T 1239-2019)对抗弯拉强度的要求,可以看出,仅有4%废胶粉、8%纳米二氧化硅掺量的半柔性混合料满足要求。

图4 半柔性沥青混合料抗压强度

2.4 抗滑性能

图5 显示了不同纳米二氧化硅掺量下半柔性沥青混合料的摆值。 由图可知随着纳米二氧化硅掺量增加,混合料的BPN 值(摆值)在纳米二氧化硅掺量为6%时达到峰值。 6%纳米二氧化硅掺量情况下,3%、4%、5%废胶粉混合料的BPN 值相较于0%废胶粉掺量时分别增大了10.8%、10.0%、13.4%。 此外,3%废胶粉混合料的BPN 值显著大于4%、5%废胶粉混合料。研究显示[14],废胶粉粒径掺量的增加会降低混合料的抗滑性能。 而纳米二氧化硅通过提高混合料表面的疏水性能及自清洁性能,可改善混合料的表面纹理,进而提高抗滑性能[15]。

2.5 耐久性

图6 显示了不同的半柔性沥青混合料在HCl浸泡下的耐久性变化。可以看出HCl 对废胶粉的影响较为显著,5%废胶粉混合料的耐久性变化幅度显著大于3%、4%废胶粉混合料。 这是由于酸对废胶粉的刻蚀作用[16]显著,使得混合料内部产生结构性破坏,导致耐久性下降。 此外,在纳米二氧化硅掺量4%时其耐久性达到最大值,相较于0%废胶粉混合料,3%、4%、5%废胶粉混合料的耐久性分别提高3.3%、4.0%、5.1%。

3 结论

(1)纳米二氧化硅的掺入可以改善半柔性沥青混合料的干缩现象,但掺量对干缩性能的影响不显著。 (2)纳米二氧化硅的掺量增加可以提高半柔性沥青混合料的力学性能,但掺量超过6%后,混合料的力学性能显著降低。 (3)废胶粉的掺量增加可以显著提高半柔性沥青混合料的抗弯拉强度,但过量的废胶粉会降低其抗滑性能与耐久性。 (4)基于OGFC-16 中值级配的半柔性沥青混合料,推荐纳米二氧化硅掺量为4%~6%,废胶粉掺量为3%~4%。