双层钢渣沥青混凝土路面在莆炎高速公路的施工应用

2023-12-01张宗锋

■张宗锋

(福州左海控股集团有限公司,福州 350028)

随着我国钢铁掺量的增加,钢渣作为冶炼的副产物,其产量也不断增加,2020 年钢渣产量约达1.2 亿t,累计堆存量达10 亿t[1]。 现有处理方法主要为热泼法,虽然具有排渣快、投资小等优点,但存在占地面积大、环境友好度极低等问题[2]。 此外,随着我国高速公路快速发展,优质石料紧缺,公路行业也迫切寻找替代物。 钢渣具有优秀的耐磨性和坚固性、棱角性丰富、与沥青黏附性好等优点[3],将钢渣替代石料不仅能提高钢渣利用率,而且减少环境污染,促进公路行业绿色可持续发展,具有良好的社会经济效益。 为此,科研人员对钢渣沥青混合料性能开展了一系列研究。 钢渣细集料质量不稳定[4],国内外研究主要针对钢渣用于粗集料的影响。 由于钢渣良好的力学性能、丰富的棱角性、高孔隙等特点,与天然集料沥青混凝土相比,钢渣沥青混凝土具有降噪、改善高温性能等[5-7]优点;其碱性活性物质、比表面积大等特性,能有效提高钢渣沥青混合料的疲劳性能[8-9]。 实际工程表明钢渣沥青混合料有较好抗车辙和抗滑性能[10]。 而钢渣中活性物质(f-CaO、f-MgO) 水化导致钢渣体积不安定性是沥青混合料水稳定较差主要原因。 对钢渣进行预处理或一定时间陈化并采用有机硅树脂、SiO2胶体等改性处理可以降低钢渣体积膨胀率,改善水稳定性[11-13]。 李灿华等[14]对钢渣沥青路面长期追踪调查显示,相比普通沥青路面,钢渣沥青混凝土路面的抗滑性能衰减慢,经过8 年服役后,摆值仅下降32%,依然保持良好路况。

综上所述,钢渣是天然集料良好的替代品。 为探讨钢渣沥青路面在福建省的可行性,采用福建三钢生产的钢渣替代粗、细集料,依托莆炎高速公路工程,从配合比设计、试验路铺筑等方面对双层钢渣沥青混凝土的施工可行性进行研究。

1 工程概况

本工程路段位于福建省莆炎高速某段,是国家综合运输大通道“主干动脉”之一。 路面采用组合基层+双沥青面层结构, 上面层为4.5 cm AC-16C 改性沥青钢渣混合料, 下面层为5.5 cm 重交70#AC-20C 沥青钢渣混合料,2019 年施工通车至今已运行了近4 年,路用性能良好。。

2 试验材料

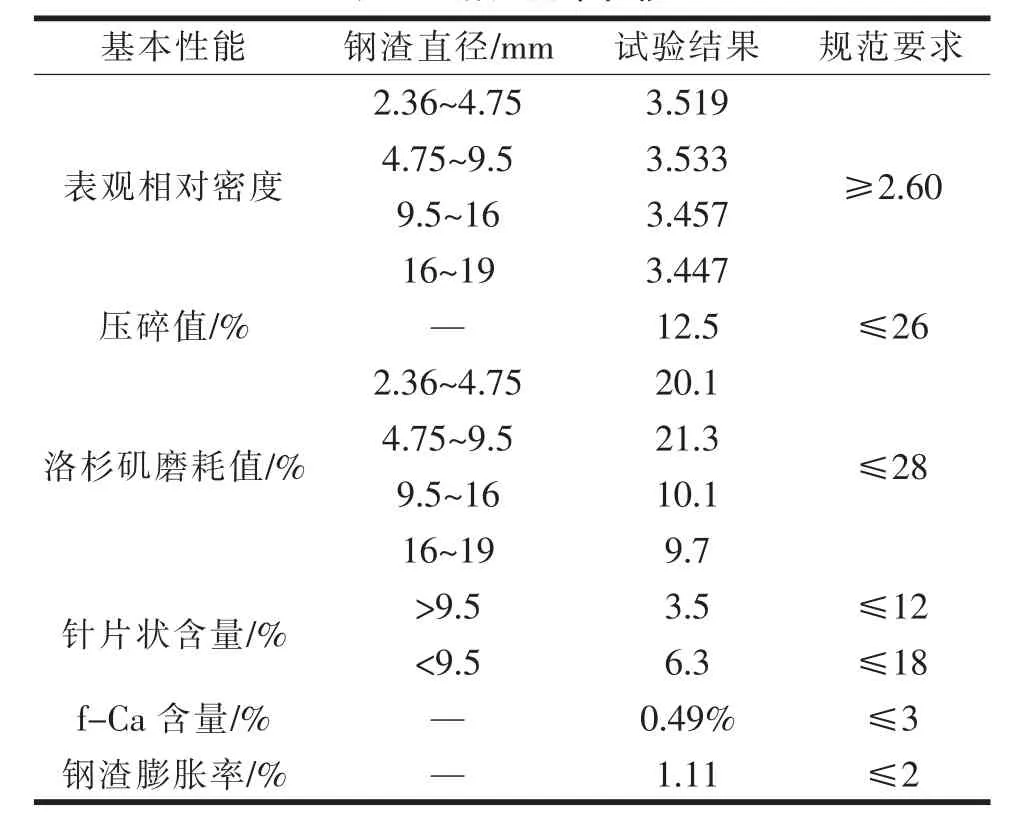

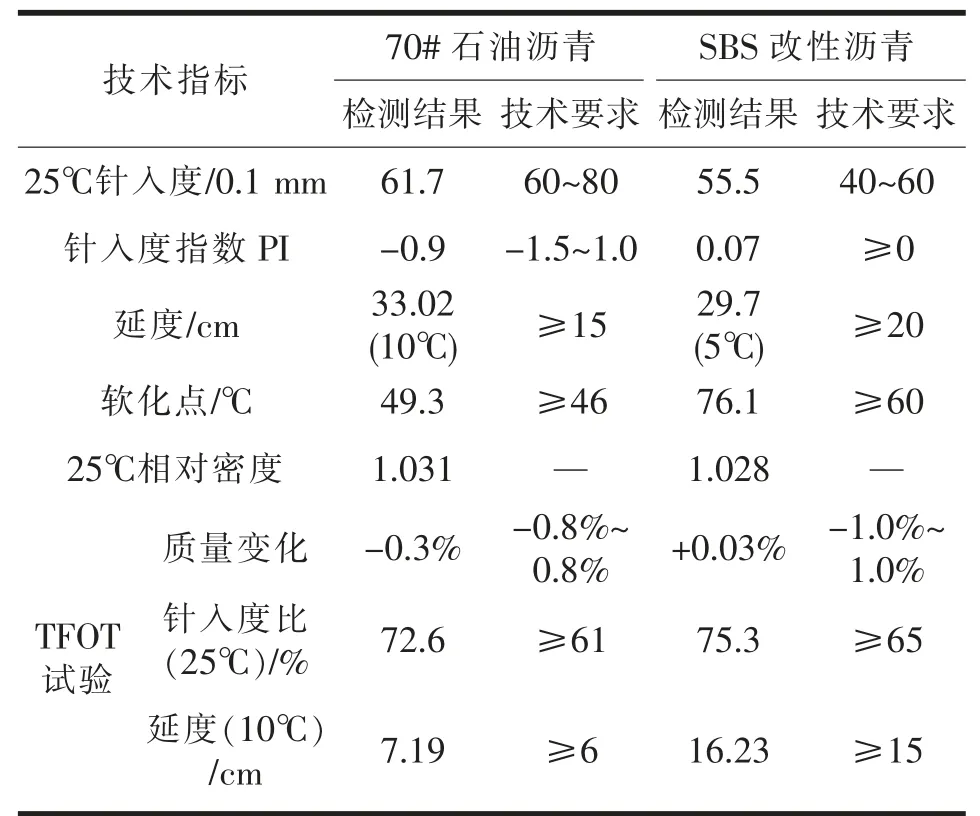

钢渣是经过一系列复杂物理化学反应而形成的固体杂质综合体,不同于天然石料形成过程,两者力学性能有一定差异。 因此对钢渣基本性能研究是沥青混合料分析的基础。 本试验段采用钢渣来自福建三钢集团,经过6 个月陈化,相关性能见表1。矿粉来自福建省三明市尤溪县,并掺入20%消石灰。 70#重交沥青和I-D 级SBS 改性沥青来自厦门新立基公司,基本性能见表2。

表1 钢渣基本性能

表2 沥青基本性能

3 配合比设计

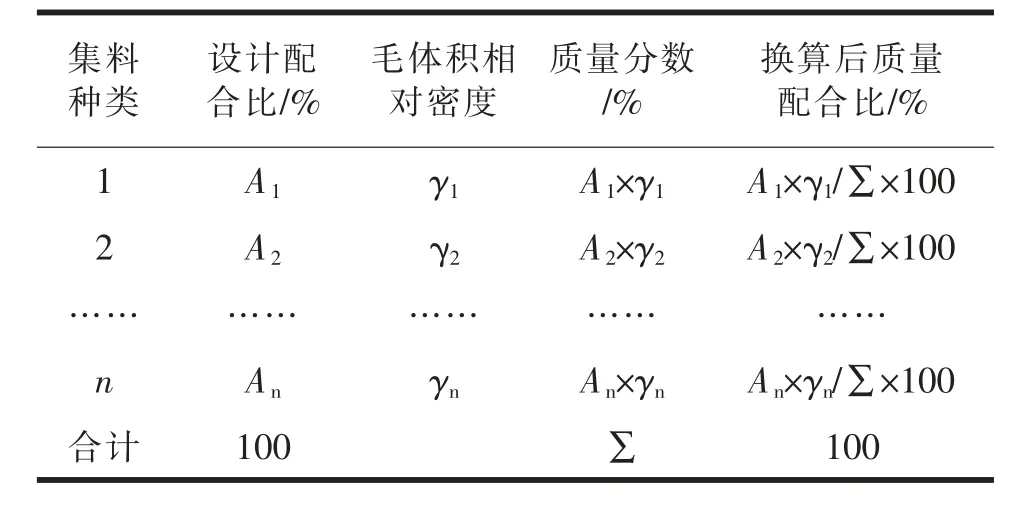

AC-16 沥青混合料使用SBS 改性沥青,AC-20采用70#石油沥青, 两种级配均采用钢渣替代全部粗、细集料,填料均为矿粉。由于钢渣与矿粉密度差异过大,因此采用体积—质量原则换算得到质量配合比[15]。 集料是以包括开闭口孔隙在内的形式进行填充,选取毛体积密度进行换算,换算方式见表3。

表3 钢渣集料体积—质量换算关系

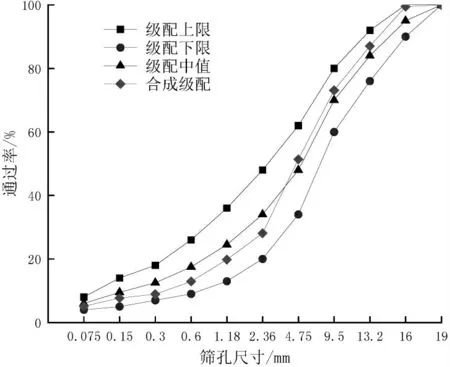

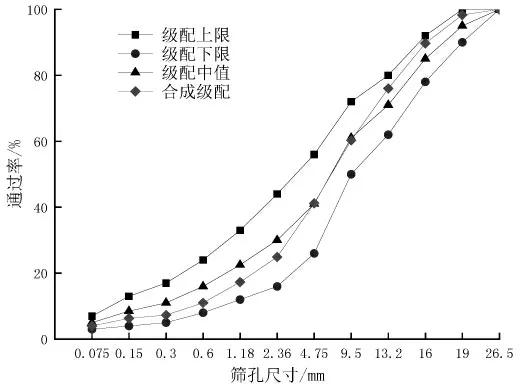

对集料筛分后, 根据筛分结果确定生产配合比,换算后AC-16 和AC-20 级配见图1~2。

图1 AC-16 合成级配曲线

图2 AC-20 合成级配曲线

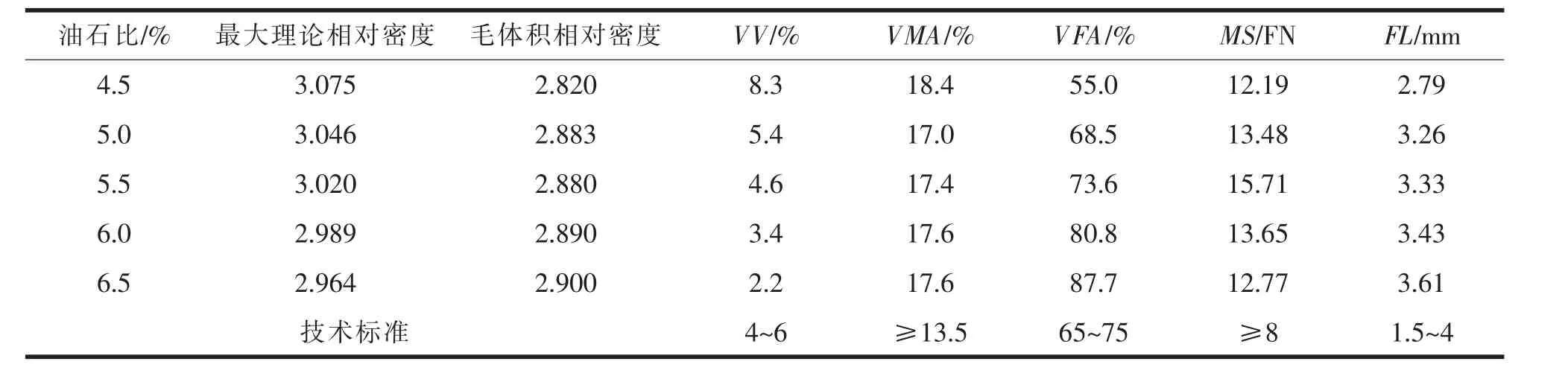

对AC-16 和AC-20 两个级配曲线,各选用5个油石比(分别为4.5%、5.0%、5.5%、6.0%、6.5%)进行配合比试验。 以AC-16 为例,由沥青混合料配合比马歇尔试验结果(表4)可知,钢渣沥青混凝土毛体积相对密度没有出现最大值,所以OAC1 取空隙率中值对应的油石比,得OAC1=5.16%;然后确定各指标均满足规范值要求的最大值和最小值,相应OACmin=4.86%,OACmax=5.65%,平均得到OAC2=5.23%,最佳油石比OAC=(OAC1+OAC2)/2=5.21%,取5.2%。同样对钢渣沥青混凝土AC-20 进行马歇尔配合比试验,得到最佳油石比为4.9%。

表4 AC-16 钢渣混凝土马歇尔试验结果

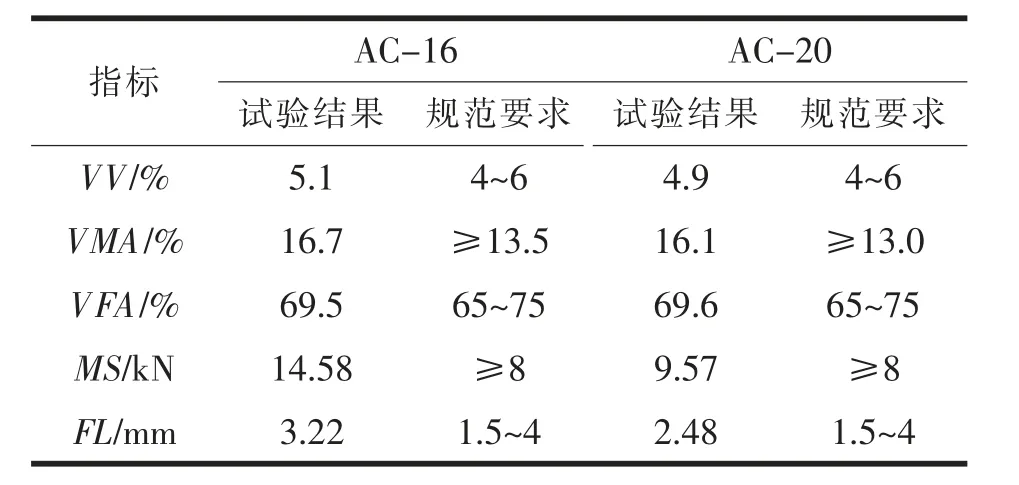

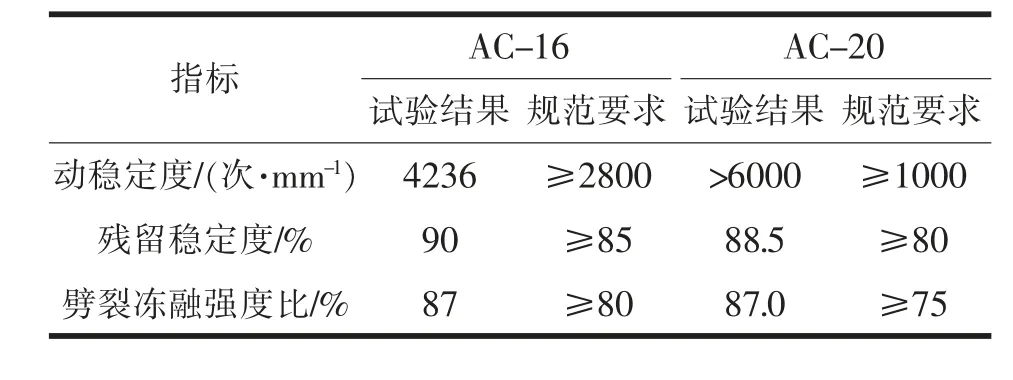

根据图1~2 合成级配曲线,采用马歇尔试验确定AC-16 与AC-20 最佳油石比分别为5.2%、4.9%。最佳油石比下马歇尔性能指标见表5。 根据生产配合比对沥青混合料进行高温性能和水稳定性验证,结果见表6,可知高温性能和水稳定性满足规范要求,该级配可以用于试验路铺筑。

表5 最佳油石比下马歇尔试验结果

表6 沥青混合料生产配合比性能验证

4 施工工艺

4.1 钢渣沥青混合料的生产与运输

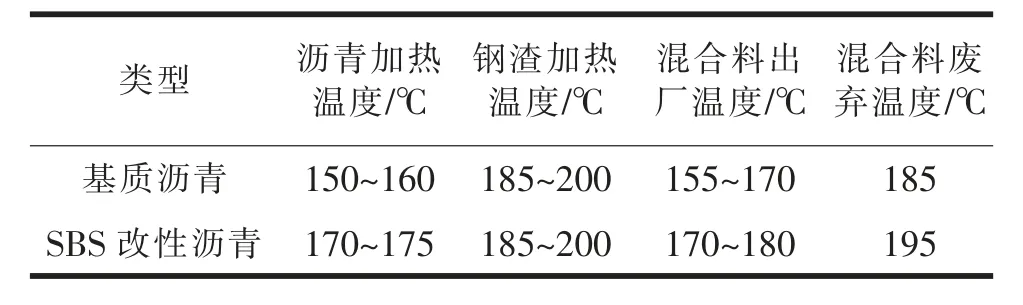

陈化钢渣本身已是颗粒状,混合料生产前采用反击破再次破碎,使钢渣颗粒形状接近立方体,满足规范针片状要求。 粗、细集料分层堆放,逐层向上堆放。细集料避雨堆放,以控制细集料含水量。拌和时将集料充分烘干,由于钢渣具有较多微孔,应适当延长钢渣细集料烘干时长。 采用间歇式拌和机拌制钢渣沥青混合料,钢渣集料干拌时间10~15 s,后加入沥青湿拌55~60 s,矿粉较沥青延迟3 s 加入,总生产时间为70~80 s。 混合料拌和时间应根据现场施工情况适当调整,直至集料表面被沥青完全包裹。 钢渣沥青混合料生产温度见表7。

表7 钢渣沥青混合料生产控制温度

试验段采用多辆大吨位自卸式卡车运料,放料时确保错位装料,减少钢渣混合料离析。 由于钢渣比重较普通石料大, 运输时注意体积重量比的换算,不可超载。

4.2 摊铺与压实

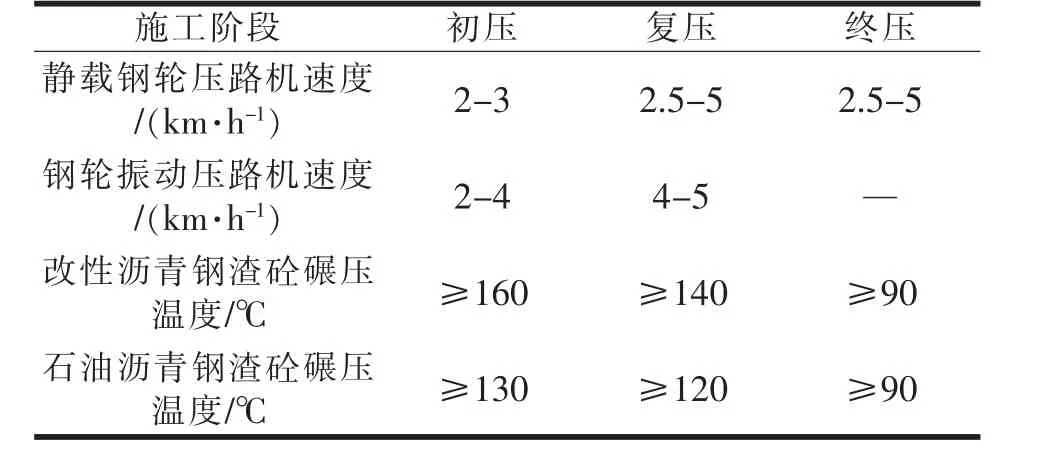

摊铺过程与普通集料沥青混凝土要求相同,摊铺温度见表8。 钢渣沥青混凝土的碾压过程与普通沥青混凝土一样,采用双钢轮振动压路机和轮胎压路机联合进行,分为初压、复压和终压。 压路机紧跟摊铺机碾压,碾压应在规定温度范围内,防止低温下反复碾压造成钢渣棱角磨掉和钢渣压碎,破坏钢渣集料嵌挤状态。 压路机碾压速度随不同阶段及压路机类别而变化,本试验段压路机碾压速度和温度见表9。

表8 钢渣砼摊铺温度

表9 压路机碾压速度与温度

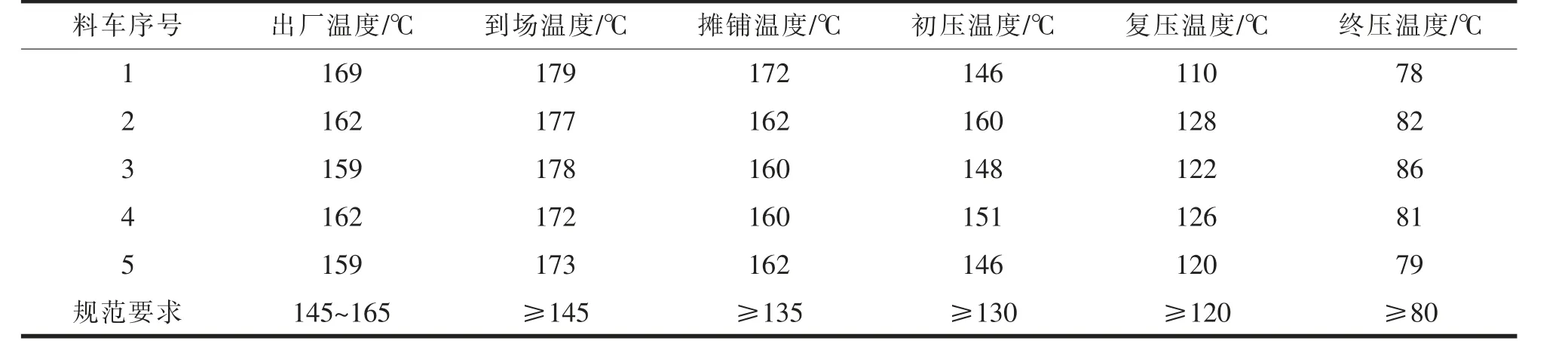

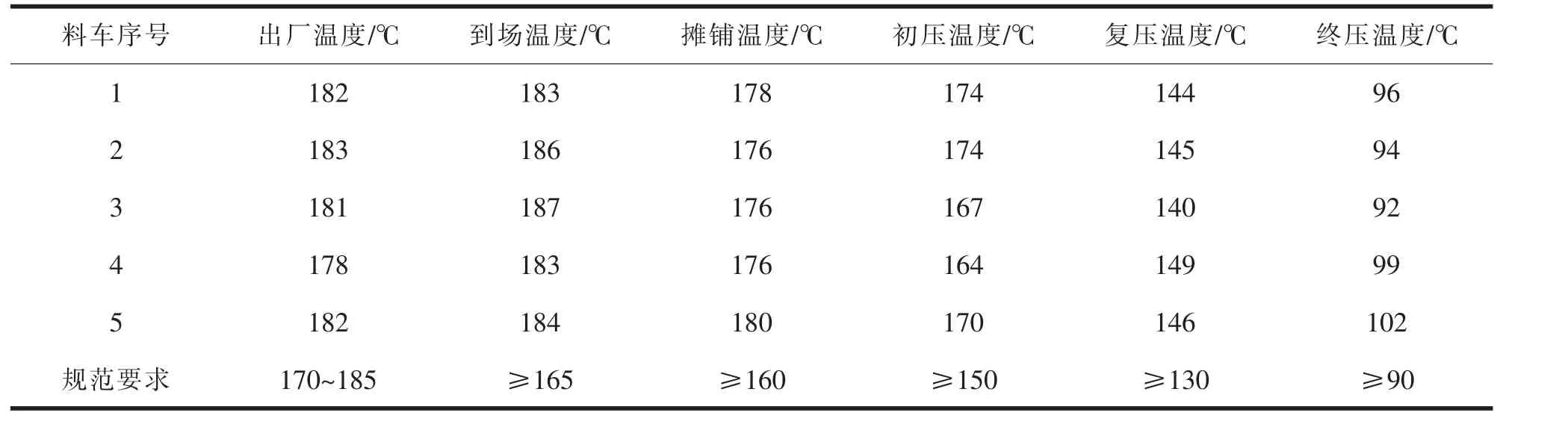

在运输与摊铺过程中采用插入式温度计检测沥青混合料的出厂温度和运到现场的温度。经实测发现钢渣沥青混合料具有“回温”现象,具体表现为摊铺温度常高于出场温度,而同期摊铺天然集料沥青混凝土未发现此现象,因此应控制全钢渣集料沥青混凝土出场温度。 试验段各阶段温度见表10~11。

表10 AC-20 混合料生产、运输、摊铺、碾压温度记录

表11 AC-16 混合料生产、运输、摊铺、碾压温度记录

5 与普通砂岩沥青混凝土的室内试验对比

本研究还进行了相同级配的普通砂岩集料沥青混凝土室内试验,AC-16 钢渣沥青混凝土与普通集料AC-16 沥青混凝土的对比见表12。 由表12 可知,钢渣沥青混凝土的沥青用量较砂岩沥青混凝土大0.5%,相应动稳定度与劈裂冻融结果较后者略小, 但低温下的拉伸应变较砂岩集料明显增加,性能改善显著,钢渣路面抗滑性能的摆值和构造深度也较后者优良。

表12 AC-16 钢渣沥青混凝土与普通集料沥青混凝土的性能对比

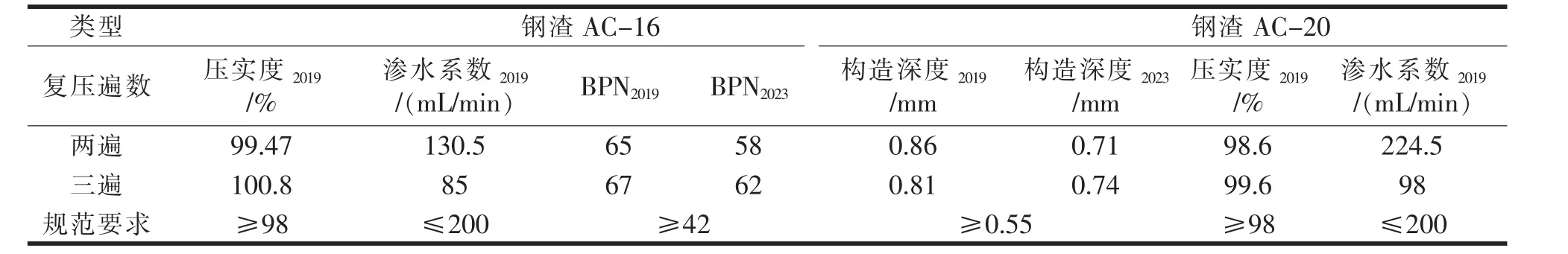

6 路面质量检测

施工结束后对试验段进行了常规路面性能检测,部分检测结果见表12。从检测结果来看,两种类型钢渣路面压实度、抗滑性等指标基本满足规范要求,其中由于钢渣表面丰富的纹理和棱角性,实测摆值和构造深度远大于规范要求,为路面提供良好的抗滑性,保证行车安全。 复压3 遍的压实效果明显好于2 遍,各性能指标都有显著提升。

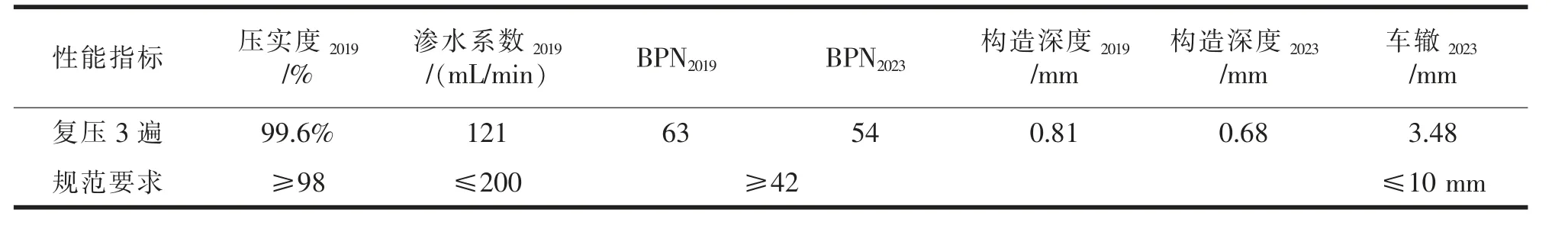

钢渣沥青路面铺筑于2019 年12 月,2023 年4 月检测了试验路部分指标(下标记为2023),结果如表13 所示。 经过3 年多的运行,构造深度和BPN值略有下降,但仍远超过规范要求。 将依托工程非试验段部分在2019 年沥青路面铺筑完毕和2023年运行3 年多后的检测数据(表13),与钢渣沥青混凝土路段(表14)进行对比分析。 依托工程非试验段采用砂岩集料,上面层为AC-16 砂岩改性沥青混凝土。

表13 钢渣AC-16 与AC-20 路面压实度与渗水性

表14 砂岩AC-16 与AC-20 路面压实度与渗水性

通过对比可知,经过3 年多的运行期,钢渣路面与砂岩改性沥青混凝土路面差别不大,指标变化幅度也接近,这可能是因为钢渣与砂岩的表面纹理均比较丰富。

7 结语

本研究依托莆炎高速公路工程,对双层全钢渣路面施工工艺进行探讨。 考虑到钢渣为工业废弃物,目前市场售价约15~20 元/t,成本远较普通集料110~120/m3元低,即使钢渣沥青用油量偏大,也可以显著降低综合造价;同时,钢渣材料大比例的路面应用,消耗了原本当作污染物丢弃的钢渣,提高钢渣利用率,减少环境污染,可促进公路行业绿色可持续发展,有良好的社会效益,得出结论如下:(1)力学性能优异、体积安定性良好的钢渣可全替代粗、细集料,制备而成的全钢渣沥青混合料也能有良好的高温性能和水稳定等路用性能。 全钢渣沥青混合料提高钢渣使用量, 减少对天然集料依赖,有良好的推广价值和市场空间;(2)全钢渣沥青混合料有“回温”现象,应控制全钢渣集料沥青混凝土出场温度;(3)与砂岩集料沥青混凝土相比,全钢渣集料沥青混凝土性能与其相差不大,均满足规范要求。