涡轮增压器喷嘴环冲蚀磨损后气动特性研究

2023-12-01温华兵王家昊於克良郭俊华刘红丹

温华兵, 王家昊, 於克良, 郭俊华, 刘红丹, 刘 扬

(1.江苏科技大学 能源与动力工程学院, 江苏 镇江 212100; 2.重庆江增船舶重工有限公司,重庆 402263)

随着人类社会的发展,能源危机与环境污染的问题日益加剧,绿色、环保和低碳已成为了当今世界社会发展和经济增长的主流,导致排放法规日益严格,对内燃机的运行和排放提出了更高的要求,因此涡轮增压技术在内燃机中得到了广泛的应用,尤其是船用柴油机能效法规日益严格的船舶行业[1-3]。但由于船用柴油机运行时燃料燃烧产生的固体颗粒随高温高压的尾气一同进入涡轮,在尾气的携带下加速并撞击喷嘴环和叶轮,对表面造成冲蚀磨损,导致叶片和喷嘴环表面材质剥落,表面粗糙度增加,不仅会缩短叶片的使用寿命,同时也会造成可变几何涡轮增压器(variable geometry turbocharger,VGT)和柴油机运行效率的下降。因此探究船用柴油机尾气颗粒对可变涡轮增压器冲蚀磨损的影响规律,分析其对增压器运行效率的影响具有较大的实际意义。

Shanov等[4]研究了颗粒对涂层金属的侵蚀行为,分析了颗粒撞击角度、颗粒质量以及温度和颗粒速度对磨损速率的影响。Hamed等[5]在风洞中进行了涡轮叶片有无涂层时在不同冲击条件下的冲蚀试验,结果表明,随着粒子撞击角度和尺寸的增大,冲蚀率和表面粗糙度均随之增大。Evstifeev等[6]在改进的风洞中对某压气机叶片进行固体颗粒侵蚀试验,评估叶片材料的抗冲蚀性能,并对试验数据进行拟合,得到了临界颗粒速度与颗粒粒径的关系。Panakarajupally等[7]的研究表明,冲蚀速率随颗粒速度、粒径和温度的增加而增大,而且在小冲击角度下,材料表现出塑性材料的冲蚀模式。Azimian等[8]研究了燃烧产生的颗粒对径向涡轮的磨损,发现静叶尾缘和动叶压力面的中心区域磨损最严重。Xiao等[9]通过数值模拟研究了燃气轮机中固体颗粒对热障涂层的冲蚀,发现涡轮出口压力、涂层厚度和转子转速是影响涂层可靠性的关键参数。Biglarian等[10]研究发现叶轮眼和叶根处的冲蚀速率较高,与试验模型吻合较好,同时表明Finnie模型对于类似工况的压缩机的磨损区域预测具有良好的一致性。Finnie[11]通过试验研究了刚体磨料颗粒撞击塑性材料的冲蚀磨损机理,对磨损率与颗粒撞击材料时的速度与角度之间的关系给出了数学表达式,提出了微切削磨损理论。张鹤等[12]通过数值模拟研究分析了直径大颗粒与壁面碰撞。赵睿杰等[13]采用计算流体力学与离散单元法相结合的方法对粗颗粒磨损的特性进行了数值模拟。闫乐等[14]基于ANSYS CFX软件,结合欧拉-拉格朗日方法探究了颗粒对离心泵叶片造成的磨损情况。关海达等[15]研究了支撑结构(角度)和管长对薄壁管冲击微动损伤行为的影响,并对其界面响应和磨损机制进行分析。杜明超等[16]针对颗粒的冲蚀磨损过程建立了基于拉格朗日法的耦合数值计算模型,分析了颗粒冲击延性材料的运动学行为和凹坑轮廓形态。但目前对于固体颗粒冲蚀磨损的研究主要集中在固体颗粒对发电厂汽轮机、航空发动机、各类引风机和压气机的运行效率和安全性的影响,以及各种不同涂层的抗冲蚀性能研究,对船舶柴油机尾气颗粒对可变涡轮冲蚀磨损影响特性的分析研究很少涉及。

本文基于Finnie数学模型和欧拉-拉格朗日法,建立可变混流增压器叶轮叶片冲蚀磨损模型,以提高仿真试验与真实情况的吻合度。然后根据数值仿真所得的喷嘴环和叶轮叶片的磨损率,计算得到不同运行时间下的表面粗糙度,从而探究表面粗糙度对涡轮增压器喷嘴环气动特性的影响。对涡轮增压器的优化设计起到了指导作用。

1 理论模型与分析方法

1.1 颗粒的基本假设和运动方程

由于船用柴油机运行过程中产生的尾气中所含颗粒较少,且颗粒体积分数远低于10%,属于稀相流,故采用欧拉-拉格朗日法来模拟颗粒运行情况。为了简化计算,引入以下几点合理的假设:①由于固体颗粒含量较少,属于稀相流,故颗粒对流场的作用可以忽略不计,采用单相耦合;②忽略颗粒的旋转、团聚和破裂以及颗粒间的相互碰撞;③将颗粒视作球形颗粒,并且不考虑壁面因颗粒撞击造成的几何形状的变化,即模拟为稳态模拟。

颗粒的运动方程[17]为

(1)

式中:vp和vf分别为颗粒、气体速度;ρp,ρf分别为颗粒、气体密度;CD为黏性阻力系数;g为重力加速度;右式第一项为单位质量颗粒所受到的阻力,第二项为单位质量颗粒所受重力与浮力之差;Fx为颗粒所受其他力之和,包括Saffman升力、布朗力和其他附加力。由于本文中气流所含颗粒较少,且气流与颗粒的密度相差较大,气流中这些力对颗粒相的影响很小,可以忽略不计。

1.2 磨损模型

固体颗粒对壁面的冲蚀磨损机理非常复杂。一方面,冲蚀率与颗粒的撞击速度、角度、颗粒的物理性质有关;另一方面,它与壁面材料的刚度、延性和粗糙度有关。本文选用Finnie模型[18]研究颗粒对叶片的冲蚀磨损,该模型反映了颗粒的撞击速度和角度与叶片表面冲蚀率的关系,其表达式为

(2)

式中:E为无量纲质量;k为常数;vp为颗粒撞击速度;γ为撞击角;f(γ)为撞击角的无量纲函数

(3)

磨损量由式(4)计算

me=ENpmp

(4)

式中:mp为颗粒质量流量;Np为撞击壁面的颗粒数目。

1.3 表面粗糙度的数值分析方法

表面粗糙度一般是指由于加工或其他因素导致的表面几何不平整。本节对喷嘴环和叶轮叶片表面粗糙度的处理采用CFX软件、壁面函数法和等效沙粒粗糙度模型,其中壁面函数法是在Launder和Spalding的基础上发展起来的[19]。近壁速度的对数关系为

(5)

其中,

(6)

(7)

式中:u+为近壁速度;uτ为摩擦速度;Uτ为已知的距离壁面Δy处的切向速度;y+为距离壁面的无量纲距离;τw为壁面剪切应力,κ为von Karman常数;C为对数层常数,取决于壁面粗糙度;ρ为密度。

由于壁面的表面粗糙度会显著增加近壁湍流产生项,而且又会反过来造成壁面传热系数和切应力的增加。因此,为了使表面粗糙度的影响与试验结果吻合的更好,CFX中使用式(8)考虑粗糙度的影响

(8)

式中,B=5.2,偏移量ΔB可以表示为

(9)

式中,等效沙粒粗糙度ks与修正沙粒粗糙度ks的关系可以写成

(10)

式中,ν为流体的运动黏度。

式(11)给出了等效沙粒粗糙度ks与几何平均粗糙度Ra的关系,其关系由Morini等和Koch等[20]提出

ks=6.2Ra

(11)

由于涡轮喷嘴环和叶轮叶片涉及表面边界层分离和转捩等流动,故使用剪切应力传输(shear-stress transport,SST)湍流模型和γ-θ转捩模型。其中求解间歇因子的方程和动量厚度雷诺数方程为

(12)

考虑到粗糙度对转捩的影响,需对动量厚度雷诺数进行修正

Reθt,rough=Reθt·f(k)

(14)

1.4 涡轮气动性能分析方法

由1.1节~1.3节分析可知,喷嘴环和叶轮叶片的表面粗糙度增大后,喷嘴环和叶轮叶片尾缘的分离损失增大,吸力面和压力面的流动边界层厚度、静熵和湍流动能也随之增大,导致涡轮的运行性能下降,因此本节主要分析表面粗糙度对涡轮效率的影响。通常使用总压损失系数来表征叶栅损失,分析表面粗糙度对级内损失的影响,总压损失系数越高,总压损失越大。总压损失系数的定义如下

(15)

式中:P1t为入口总压;P2t和P2分别为出口总压和出口静压。需注意进出口的总压力取质量加权平均,因为在涡轮内部的流动时是可压缩的。下面对不同开度下的喷嘴环在不同粗糙度下的总压损失系数进行对比分析。

2 数值模拟设置

2.1 仿真模型与计算条件

本文对某型号的可变混流涡轮增压器的涡轮端进行数值模拟分析,其几何模型如图1所示,包括进气道、涡壳、叶轮、喷嘴环叶片(按照顺时针方向命名为b1~b24),其主要几何参数如表1所示。可变涡轮的开度范围依次为0,25%,50%,75%和100%。其中:0代表喷嘴环喉口面积最小的情况,即喉口之间的距离最短;100%代表喷嘴环处于喉口面积最大时的情况。喷嘴环开度随着柴油机运行负荷增加而增大,匹配不同运行工况下的发动机。

表1 涡轮主要几何参数

图1 涡轮几何模型Fig.1 Geometric model of turbine

涡轮的工作介质为连续高速的可压缩空气,其中包含燃油燃烧产生的废气和颗粒物,其内部的流场为典型的湍流流动,拟采用雷诺时均N-S方程和SST湍流模型,其中SST模型考虑了湍流切应力,适用于含有逆压梯度的流动[21]。

根据涡轮增压器实际工作情况,设置如下边界条件:

颗粒相——在涡轮入口处,颗粒的滑移速度为零,即颗粒的入射速度与气流的入口速度一致,颗粒垂直于涡轮入口进入,位置随机。颗粒为船用柴油机燃烧产生的烟灰颗粒,密度为2 000 kg/m3,直径分布范围为1~10 μm,颗粒的入口质量流量为1×10-3g/kg,指定颗粒的数目为5 000个。这里需要注意的是,5 000并不是颗粒的实际数量,只是颗粒在空间分布的细化程度。

2.2 网格划分及其无关性验证

网格类型主要有结构网格与非结构网格两种,对于涡轮的进气道和涡壳,由于其结构不规则,沿周向曲率变化较大,因非结构网格有较好的适应性,故采用四面体网格对其进行网格划分;对于喷嘴环和叶轮,使用专业的涡轮叶片通道网格划分软件Turbogrid对其进行六面体网格划分,并对叶片表面和叶顶间隙进行加密处理。喷嘴环及叶轮网格如图2所示。

图2 喷嘴环和叶轮网格Fig.2 Nozzle ring and impeller mesh

通常来说,网格质量越高数量越多,模型的计算结果就会越精确,但是相应的需要的计算资源就越多,为了在保证计算结果精确性的同时又可以避免需要过多的计算资源,同时排除网格数量对计算结果的影响,对网格进行无关性验证。以涡轮在开度25%下,转速为30 000 r/min为例,分别模拟网格数量为146万、194万、240万和305万时的单通道模型,计算结果如表2所示。

由表2可知,当网格数量达到240万以后,各参数计算结果基本趋于稳定,考虑到计算精度与计算量,选择240万左右的网格数量进行数值计算。

2.3 表面粗糙度的设置

在经过一段时间后,喷嘴环和叶轮叶片的磨损量就是各个开度下磨损量的总和。然而在涡轮实际运行情况下,涡轮在一段时间内处于不同开度下的运行时间占比并不是固定的,会随实际情况变化。因此参照中国船级社出版的《船用柴油机氮氧化物排放试验及检验指南》(2011版)中的用于恒速船用主机的试验循环(如表3所示)的加权系数,对本章涡轮不同开度的占比比例进行设定,如表4所示。

为了分析比较不同表面粗糙度对不同开度下涡轮运行的影响,分别考虑了涡轮运行时间达到1 000 h,2 000 h,3 000 h,4 000 h和5 000 h时的表面粗糙度对涡轮运行的影响。通过数值仿真所得的喷嘴环和叶轮叶片的磨损率,计算得到不同运行时间下的表面粗糙度,由于各喷嘴环和各叶轮叶片的磨损情况不同,计算得到的表面粗糙度也不同,所以通过总磨损量与喷嘴环、叶轮叶片的总表面积的商值来设置几何平均粗糙度Ra,如表5所示。需指出的是,相同时间段,不同开度下设置的几何平均粗糙度Ra是一样的。CFX中是通过设置等效沙粒粗糙度ks和几何平均粗糙度Ra来模拟表面粗糙度的影响。

目前信息技术突飞猛进,要想推动农业经济的长效、稳健发展,应当紧紧抓住网络这个有效工具,应当依托信息技术全面整合农业资源,应当力争把可持续发展思想渗透到农业生产运营中。应当依据地区农业发展的现实状况,编制部分科学合理的发展方略。比如,互联网技术可以对农业种植有关的土壤、水文等要素加以剖析,能够对农业发展有关信息进行深入发掘,另外给出有效的解决方案。

表5 不同运行时间下的表面粗糙度Tab.5 Surface roughness at different running times

3 计算结果与分析

3.1 流场模型验证

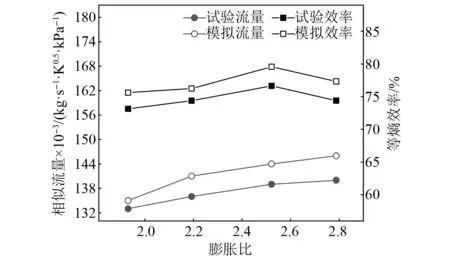

在进行涡轮气固两相流模拟之前,需要对所建模型的准确性和所选湍流模型的合理性进行验证。结合可变涡轮的台架试验数据,以25%开度时的情况为例,对所建模型进行验证。从图3中可以看出,模拟与试验的整体吻合度较好,等熵效率的最大相对误差为3.93%,相似流量的最大相对误差为4.63%。误差的原因主要是几何建模时对实体模型有一定的简化,而且模拟计算时假定壁面是绝热的,实际情况是涡轮与周围环境一直存在换热,但是误差整体小于5%,说明所建模型和所选方法可行。

图3 25%开度下试验与模拟的相似流量和效率对比Fig.3 Comparison of similar flow rate and efficiency between test and simulation at 25% opening

3.2 磨损模型验证

为了验证所采用磨损模型的准确性,以文献[22]中冲蚀磨损试验所用90°弯管为几何模型,采用Finnie模型对其进行气固两相流计算。弯管几何模型如图4所示,模拟条件与文献试验条件一致。为了更好地将模拟结果与试验结果进行对比分析,将两者分别进行归一化处理,结果如图5所示。所选取的位置为图4中圆圈标注的XZ平面与弯管段壁面的相交线,α为弯管角度(0°~90°),可以看出模拟结果与试验结果整体吻合度较高,说明所采用的磨损模型的计算结果是准确可信的。

图4 弯管几何模型Fig.4 Geometric model of elbow

3.3 表面粗糙度对喷嘴环流场的影响

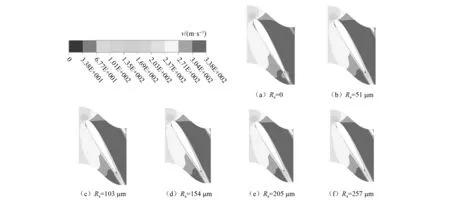

图6和图7分别为开度0和100%在不同粗糙度下喷嘴环流场的速度分布云图,以喷嘴环b10在50%叶高处速度分布云图为例,因为喷嘴环b10为磨损最为严重,即粗糙度最大。

图6 0开度下不同粗糙度下喷嘴环b10在50%叶高处速度云图Fig.6 Velocity cloud of nozzle ring b10 at 50% blade height with 0 opening and different roughness

图7 100%开度下不同粗糙度下喷嘴环b10在50%叶高处速度云图Fig.7 Velocity cloud of nozzle ring b10 at 50% blade height with 100% opening and different roughness

对比光滑表面和粗糙表面可以发现,当喷嘴环表面变得粗糙时,喷嘴环吸力面和压力面两侧的流动边界层厚度均有所增加,这是因为喷嘴环表面在受到颗粒冲蚀磨损后变得粗糙,使得表面摩擦阻力的阻滞作用增大,靠近表面附近的流体流速降低,需要更大的边界层厚度近壁面处才能达到主流速度,而且吸力面的边界层厚度大于压力面。另外喷嘴环尾缘处可以观察到气流的减速与轻微的分离,这与流动边界层厚度一样,均随粗糙度的增加而增大,而且也均会造成流动损失的增大。对比图6和图8可知,上述现象在不同开度下随粗糙度增大的变化趋势相似。

图8 0开度下不同粗糙度下喷嘴环b10在50%叶高处静熵云图Fig.8 Static entropy cloud of nozzle ring b10 at 50% blade height with 0 opening and different roughness

图8和图9分别为开度0和100%在不同粗糙度下喷嘴环b10沿50%叶高处的静熵分布云图。同一开度下,不同粗糙度下进口处的静熵大致相同,出口处随粗糙度的增大有所增大,而且喷嘴环吸力面和压力面两侧的静熵也随之增大,吸力面的变化更明显,另外尾缘处的熵增也较为明显,说明由于喷嘴环表面粗糙度的增加导致气体内能的增加,致使喷嘴环出口处气体温度上升,造成了涡轮效率的下降。静熵分布与流场流速分布情况基本一致,且不同开度下区别也不大。

图9 100%开度下不同粗糙度下喷嘴环b10在50%叶高处静熵云图Fig.9 Static entropy cloud of nozzle ring b10 at 50% blade height with 100% opening and different roughness

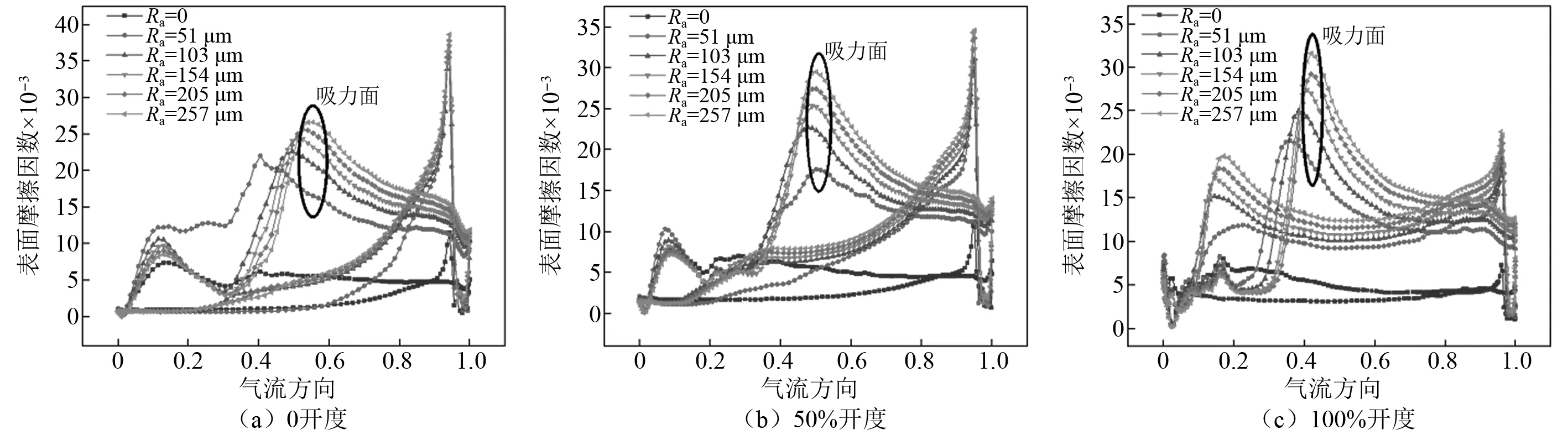

图10为开度0,50%和100%在不同粗糙度下喷嘴环b10沿50%叶高处表面摩擦因数分布图。可以发现,在同一开度下,随着表面粗糙度的增加,表面摩擦因数随之增大,导致流动边界层厚度增加,流动损失增大,而且吸力面的摩擦因数整体上大于压力面,导致吸力面的的流动边界层厚度大于压力面。另外当表面由光滑变为粗糙时,表面摩擦因数增幅较大,随着粗糙度的增大,摩擦因数增幅逐渐减小。这主要是因为当粗糙度较小时,喷嘴环表面的气流的水力状态处于湍流过渡区,此时壁面摩擦阻力与雷诺数和粗糙度有关,所以此时表面粗糙系数的增幅较大;当粗糙度进一步增大时,喷嘴环表面变为湍流粗糙区,此时摩擦阻力只与粗糙度有关,与雷诺数无关,导致表面粗糙系数的增速随粗糙度的增大而减小。

图10 0,50%和100%开度在不同粗糙度下喷嘴环b10在50%叶高处表面摩擦因数分布图Fig.10 Surface friction coefficient distribution diagram of nozzle ring b10 at 50% blade height under different roughness

另外从图8可以发现,处于0开度下,当粗糙度Ra=51 μm时,在喷嘴环吸力面前缘处的静熵大于其他粗糙度下同一位置处的静熵。这一点可以从图10(a)中解释,因为在吸力面相对气流方向的0.1~0.4这段距离内,粗糙度Ra=51 μm的表面摩擦因数最大,而且开度50%下也存在这种情况。在不同开度下,喷嘴环吸力面的表面摩擦因数分布趋势类似,只是数值随着开度的增大有所增大,但是压力面的情况变化较大。对于开度低于50%时,压力面的摩擦因数先是单调递增,约在0.95处达到峰值,然后急剧降低,随着开度的增大,压力面的整体变化趋势变得平缓,但依然在0.95处达到最大值。而且喷嘴环在不同粗糙度下吸力面和压力面的整体表面摩擦因数差值随开度的增大有所减小,这是由于喷嘴环开度增大,流道横截面面积增大,使得表面粗糙度对流动的影响有所减小。

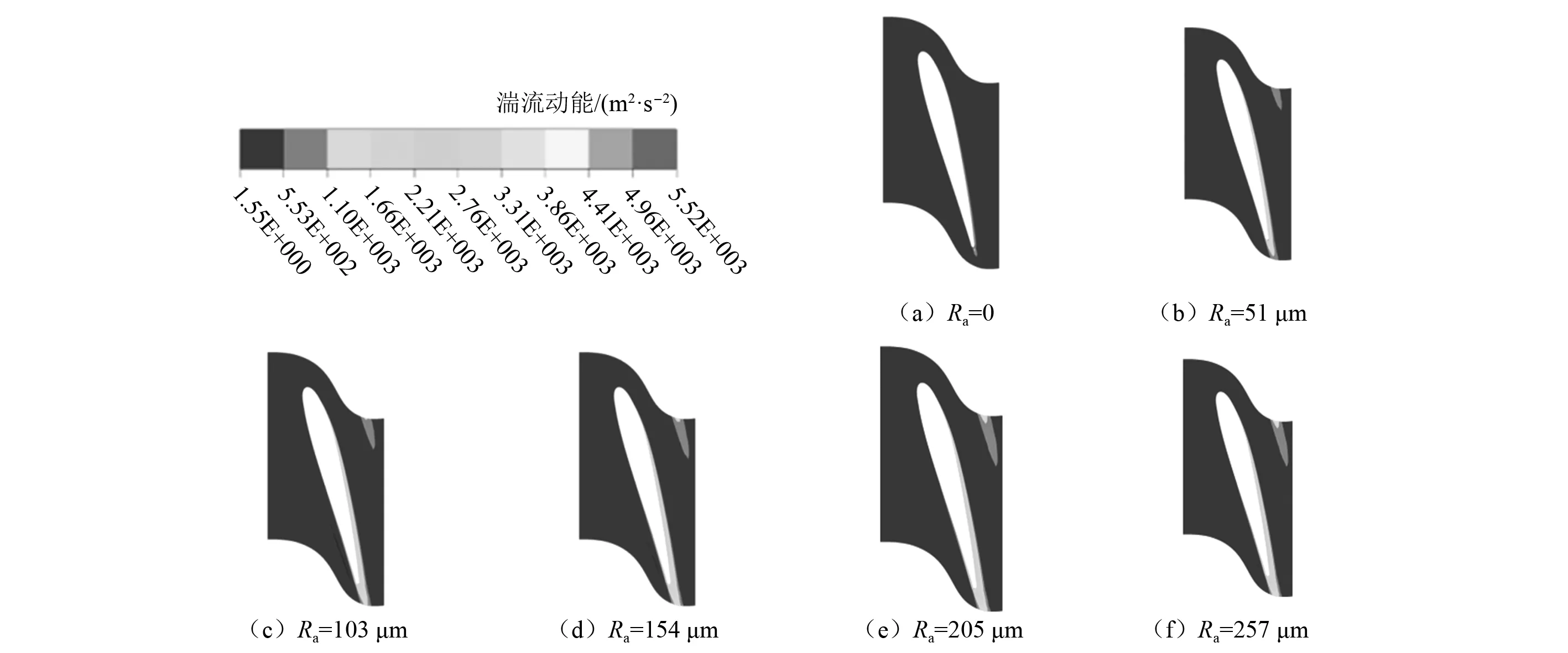

图11和图12分别为开度0在不同粗糙度下喷嘴环b10在50%叶高处的湍流动能分布云图和变化曲线图,湍流动能是衡量湍流发展和衰退的重要指标。从图中可以看到,喷嘴环表面粗糙度增大使得吸力面和压力面的湍流动能增大,吸力面的湍流动能峰值向喷嘴环后缘有所偏移,压力面则是单调递增,在尾缘处达到最大值,随后急剧降低,而且吸力面的湍流动能整体上大于压力面。表面从光滑到粗糙度Ra=51 μm的过程中,湍流动能大幅增加,而且喷嘴环尾部的湍流动能区域的面积最大,意味着流动边界层内的能量耗散有所增加,流动损失增大,导致涡轮效率下降。另外不同开度下喷嘴环表面的湍流动能变化情况类似。

图11 0开度在不同粗糙度下喷嘴环b10在50%叶高处湍流动能云图Fig.11 Turbulent kinetic energy cloud of nozzle ring b10 at 50% blade height with 0 opening and different roughness

图12 0开度在不同粗糙度下喷嘴环b10在 50%叶高处湍流动能分布图Fig.12 Turbulent kinetic energy distribution diagram of nozzle ring b10 at 50% blade height with 0 opening and different roughness

3.4 表面粗糙度对喷嘴环静压分布的影响

图13 为开度0,50%和100%在不同粗糙度下喷嘴环b10在50%叶高处的静压分布图,表示了喷嘴环负载能力随粗糙度的变化情况。从图中可以发现,在同一开度下,随着粗糙度的增大,喷嘴环吸力面静压值随之减小,压力面静压值随之增大,但是幅值变化均较小。随着开度的增大,喷嘴环吸力面与压力面的静压差值在逐渐减小。图中静压曲线所围成的面积表示喷嘴环所承受的结构载荷的大小。同一开度下,随着粗糙度的增大,静压曲线围成的面积有所增大,说明吸力面和压力面两侧的静压差增大,意味着作用在喷嘴环上的结构载荷也随之增大,可能会缩短喷嘴环的使用寿命。

图13 开度在不同粗糙度下喷嘴环b10在50%叶高处静压分布图Fig.13 Static pressure distribution diagram of nozzle ring b10 at 50% blade height under different roughness

3.5 表面粗糙度对涡轮气动性能的影响

图14分别为开度0,50%和100%在不同开度下不同喷嘴环总压损失系数随粗糙度的变化情况。可以发现,随着开度的增大,喷嘴环的总压损失系数逐渐降低,这是因为开度增大,喷嘴环的流道面积增大,气流分布更加均匀,叶栅损失有所减小。不同开度下,不同位置的喷嘴环的总压损失系数均随粗糙度增大而增大,但是增加的速率却随之减小,趋于平缓。在同一开度下,不同位置的喷嘴环的总压损失系数随粗糙度的变化趋势一致,但数值却有所不同。这主要是因为涡轮进气涡壳结构的周向不对称性,使得喷嘴环内的流场沿周向分布不均匀,而且不同的喷嘴环的磨损情况不同,导致粗糙度不同,最终造成喷嘴环之间的总压损失系数的不同。

图14 0,50%和100%开度在不同粗糙度下喷嘴环总压损失系数随粗糙度的变化曲线图Fig.14 Curves showing the variation of total pressure loss coefficient of nozzle ring with roughness of 0, 50% and 100% openings

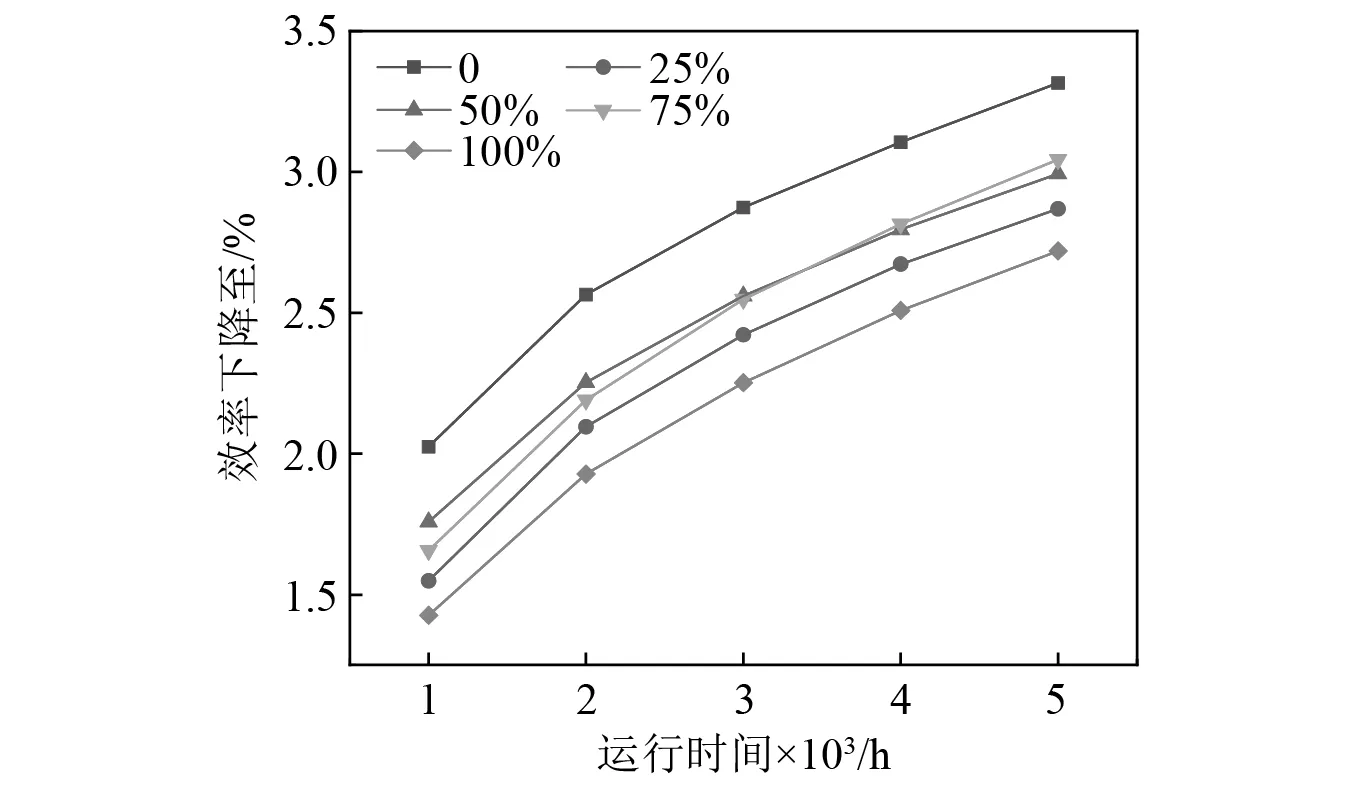

图15为不同开度下涡轮在不同运行时间下的效率值,图16为不同开度下涡轮在不同运行时间下的效率下降值。因为粗糙度随运行时间而增大,而且粗糙度的设置也是根据运行时间计算得到,所以以运行时间表示涡轮效率的变化情况更为直观,更符合实际需求。

图15 不同开度下涡轮效率随运行时间的变化曲线图Fig.15 Curve of turbine efficiency changing with running time at different opening degrees

图16 不同开度下涡轮效率下降值随运行时间的变化曲线图Fig.16 Curve of variation of turbine efficiency decline value with running time at different opening degrees

从图中可以看出,不同的开度下,涡轮的运行效率随粗糙度的变化趋势是一致的,都随粗糙度的增大而减小,但是效率下降的速率却在不断减小,趋势逐渐平缓,这与喷嘴环的总压损失系数随粗糙度的变化情况是一样的。而且粗糙度对不同开度的影响程度也有所区别,0开度下的效率下降范围在2.03%~3.32%,100%开度下为1.43%~2.72%,整体来看,开度越大粗糙度的影响越小。因为开度导致喷嘴环内流道面积不同,流道面积越大,粗糙度的影响越小,气流流动越均匀,而且开度越大,叶轮内的气流分布也更加均匀。但开度25%下下降的效率值却小于开度50%与75%,这可能是由于开度50%和75%下的涡轮效率高于开度25%的情况,导致粗糙度对其的影响较为明显,效率下降得更多。

当运行时间达到1 000 h时,涡轮运行效率的下降可达1.4%以上,当运行时间为5 000 h时,减少的效率值可达2.7%以上。虽然随着运行时间的增加,涡轮效率降低的速率逐渐减缓,但是减小的幅值依然值得重视。说明尾气颗粒冲蚀磨损造成的喷嘴环和叶轮叶片表面的几何不平整,对涡轮的运行效率的影响较为显著,从而也会造成柴油机运行效果的下降。

4 结 论

本文基于Finnie磨损模型,采用数值模拟方法分析了尾气颗粒对可变混流涡轮喷嘴环的冲蚀磨损特性。在此基础上,通过喷嘴环和叶轮叶片磨损率的计算结果,引入涡轮运行时间,分析表面粗糙度对涡轮内部流场和气动性能的影响规律,主要结论如下:

(1)喷嘴环吸力面和压力面两侧的流动边界层厚度、静熵、湍流动能和表面摩擦系数均随粗糙度的增大而增大,导致边界层附近的流动损失增大、气体内能增加、能量耗散增大,但是上述参数增大的速率却随表面粗糙度的增大有所降低。

(2)喷嘴环两侧的静压差随粗糙度的增大而增大,使得喷嘴环的结构载荷增大,可能会降低喷嘴环的使用寿命。

(3)随着运行时间(表面粗糙度)的增大,涡轮效率随之降低,但降低速率却有所减小。运行时间为1 000 h时,涡轮运行效率的下降可达1.4%以上,当运行时间为5 000 h时,效率下降可达2.7%以上。对不同开度的影响程度也不同,整体上是开度越大,表面粗糙度对效率的影响越小。0开度下的效率下降范围在2.03%~3.32%,100%开度下为1.43%~2.72%。

(4)针对尾气颗粒冲击造成的磨损,应采取针对性措施,达到延长涡轮增压器寿命和提高效率的目的。为涡轮增压器配备先进的除尘设备,减少冲击部件情况的产生。提高部件耐磨性,如使用陶瓷耐磨材料。