GH4169 合金环形件裂纹分析

2023-12-01刘婧雯中航金属材料理化检测科技有限公司

文/刘婧雯·中航金属材料理化检测科技有限公司

本文就该零件存在的裂纹问题,通过低倍检验、高倍检验、能谱分析等方法分析了裂纹形成的原因。分析表明:该零件的裂纹附近高倍组织晶粒均匀一致,碳化物及析出相弥散分布;裂纹整体宽度较窄,长度较短且与零件夹角较小,裂纹末端较为圆钝,呈典型的鸡爪状,裂纹处氧化变形严重。经分析可知,该裂纹是锻造过程中产生的折叠缺陷。

GH4169 适合用于制造各种形状复杂的零部件,其在-253 ~700℃内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能和长期组织稳定性。在航空发动机、核能工业、石油领域等有着广泛的用途。

某GH4169 零件经锻造→热处理→用户精加工后,在零件内弧面靠近端面处发现裂纹,下面就该裂纹进行进一步金相分析。

试验过程

裂纹形貌

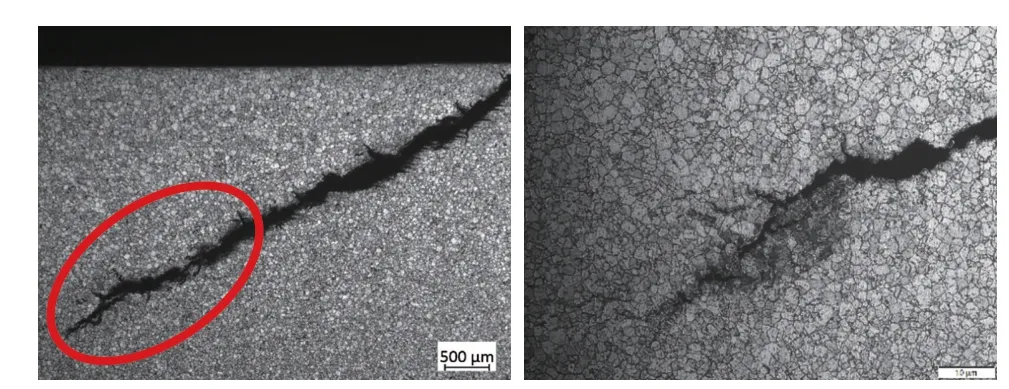

此零件裂纹形貌如图1 所示。裂纹位于内弧面靠近端面处,主裂纹一条,裂纹宽度窄,与端面夹角较小。端面处也有裂纹的扩展,扩展的深度较浅且扩展的角度也较小。

图1 裂纹形貌

低倍及高倍分析

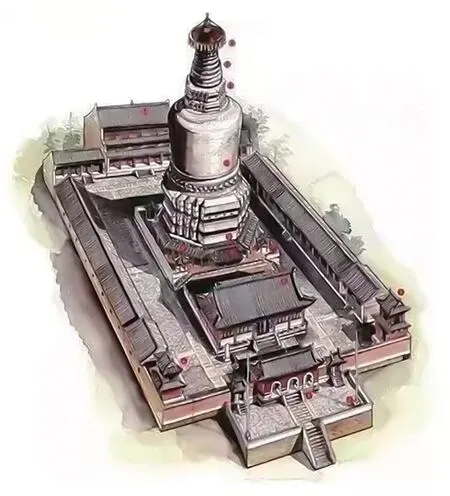

将存在裂纹的区域切取下来,用作高低倍组织分析,切取下来的试样形貌如图2 所示,经测量可知:在零件的内弧面,裂纹的长度约7cm,裂纹与端面夹角约45°,裂纹整体不平直,出现多处弯折。在零件的端面,裂纹为主裂纹在端面的扩展,其与零件边界的夹角也较小,长度较短,约5mm。

图2 高低倍试样裂纹形貌

沿零件的径轴向,在裂纹区域切取高低倍试样,其取样位置如图3 所示。其中1#试样为断口试样,2#试样为高低倍试样。

图3 取样图

⑴低倍组织分析。

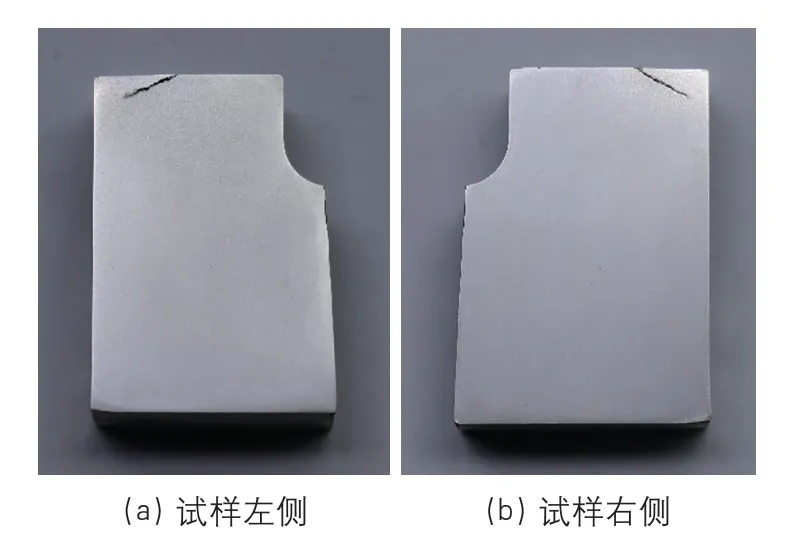

取2#试样的两侧径轴向分别进行磨制、抛光、腐蚀(150gCuSO4+35mLH2SO4+150mLHCl,腐蚀时间20min,腐蚀温度25℃)后,低倍试片的两侧宏观组织如图4 所示。

[元]山西五台山塔院寺大自塔

图4 试样宏观组织形貌

观察试样的宏观组织可知:除存在裂纹外,两侧组织均未见夹杂、夹渣、氧化膜、疏松、气孔等冶金缺陷。宏观组织均匀一致,未见粗晶和晶粒不均匀现象。

⑵高倍组织分析。

①抛光态组织。

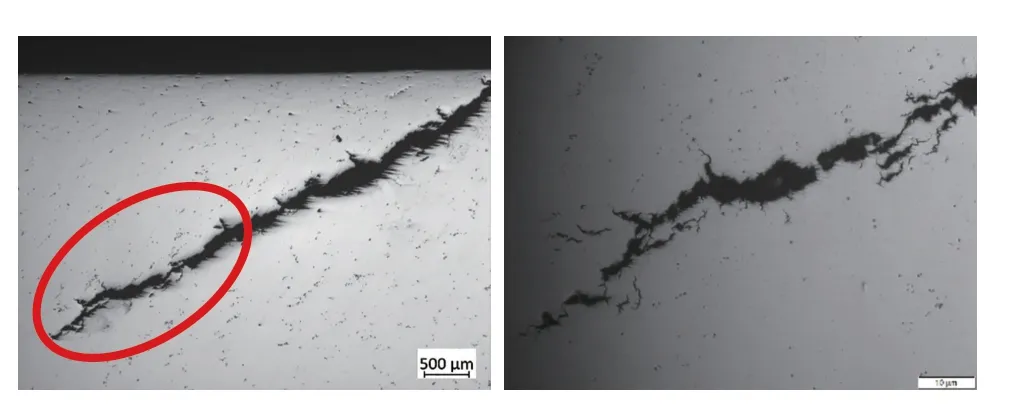

分别观察试样两侧的裂纹高倍组织,以确认两处裂纹的性质。高倍试样经过磨制—抛光后,其显微组织如图5、图6 所示。

图5 左侧裂纹径轴向抛光态组织

图6 右侧裂纹径轴向抛光态组织

观察抛光态组织,可知两侧裂纹附近碳化物以及析出相均弥散分布,裂纹宽度较窄,裂纹尾部比较圆钝,且裂纹周围有部分向外发散的微裂纹。

⑶腐蚀态组织。

将抛光试样进行腐蚀(腐蚀剂:5gCuCl2+100mLHCl+100mL无水乙醇,腐蚀时间10s),其腐蚀后组织如图7、图8 所示。

图7 左侧裂纹径轴向腐蚀态组织

图8 右侧裂纹径轴向腐蚀态组织

由腐蚀后的组织可知:两侧的裂纹,其周围的晶粒均匀一致,未见双重晶粒、条带或个别大晶粒等现象,裂纹周围的组织,其晶粒度均为7 级。利用高倍镜观察裂纹处组织,可见裂纹处的组织存在氧化现象。

断口及能谱分析

为进一步研究该裂纹的性质,将1#试样沿裂纹方向打开,经过超声波清洗后,得到的断口组织如图9 所示。

图9 断口形貌

图10 断口扫描电镜形貌

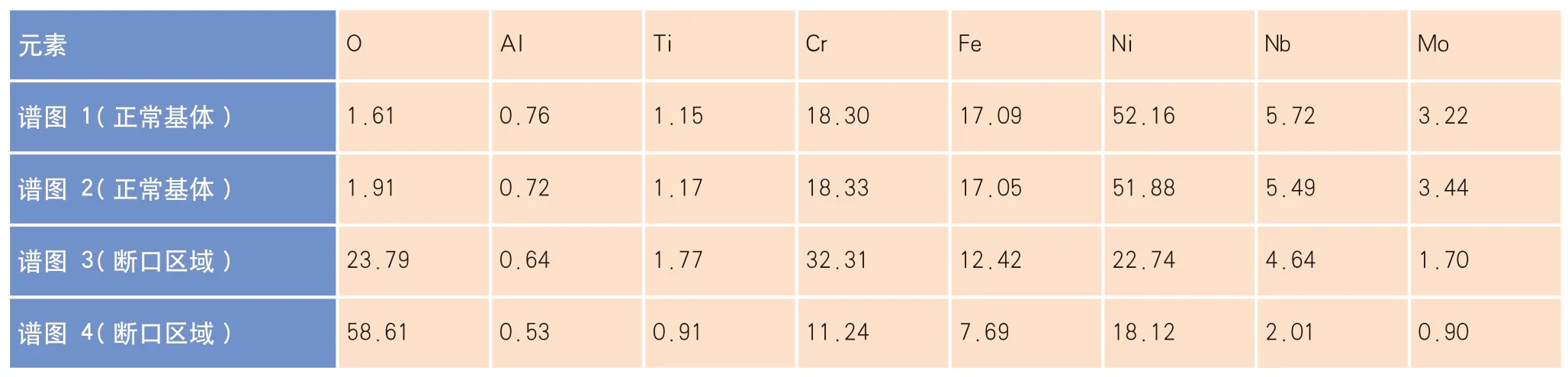

由裂纹处的断口组织可见:裂纹处断口基本呈黑色,整体呈45°切角形貌,断口内部有明显的变形磨损痕迹。将断口进行扫描电镜分析及能谱分析,其结果如表1 所示。

表1 能谱结果

由能谱结果可知,相较于正常基体,裂纹断口处,其氧含量较高。这与高倍组织观察到的氧化现象可互相验证。

分析与讨论

⑴由裂纹分布位置可知:该裂纹位于零件内轮缘靠近端面处,裂纹长度约7cm,裂纹开口不大,弯曲不平整,裂纹开口角度约45°,扩展角度基本平行于内轮缘表面,端面扩展深度约5mm,可知该裂纹属于零件表层缺陷。

⑵由裂纹径轴向形貌可知:裂纹末端整体比较圆钝并且有较多微裂纹存在,呈现典型鸡爪状。

⑶观察裂纹高倍及低倍组织可知:低倍组织除裂纹外,无其他冶金缺陷,组织均匀一致。高倍组织碳化物及析出相弥散分布,晶粒度为7 级。综上可知该零件材料组织无明显冶金缺陷以及晶粒分布不均匀现象。

⑷观察裂纹处断口,可见断口呈明显的黑色,结合断口处能谱结果可知,断口内部有明显氧化现象。同时,观察断口宏观形貌,可见断口处有明显变形挤压痕迹。

综上所述,可知该零件出现的裂纹,由于其扩展角度基本呈45°,裂纹两侧弯曲变形明显,且裂纹内部存在明显氧化变形现象,径轴向裂纹末端较为圆钝,有多处微裂纹,其形貌为鸡爪状,上述典型的特征符合锻造折叠缺陷。