一种液压缸变间隙密封结构及流场分析

2023-11-30朱振雷

金 耀, 朱振雷, 陈 矗

(湖南师范大学工程与设计学院, 湖南长沙 410081)

引言

液压缸是广泛应用于液压传动系统中的重要执行元件,其性能好坏是系统性能得以保障的基本条件[1-2]。内泄漏是液压缸最典型的故障之一[3-4],它会导致液压缸效率降低、可靠性下降,严重影响使用性能和工作效果。解决液压缸内泄漏的一个关键是密封结构。

液压缸常见的密封结构主要包括接触密封[5-7](即密封圈密封)、间隙密封[8-9]、组合密封[10-11]等形式。其中,密封圈密封泄漏少、密封效果好,但摩擦大、发热多,严重影响液压缸高速性能。间隙密封结构,利用活塞外缘与缸筒内壁之间的微小径向间隙实现密封,其结构简单、摩擦磨损小,适用于高速大功率液压驱动系统,以及快响应、低泄漏、高精度的伺服液压缸系统。然而,根据环状缝隙流量公式,间隙密封的泄漏始终存在。尤其是,如果密封间隙固定不变,当负载压力升高时泄漏会随之增大,降低容积效率。

针对固定间隙密封存在的缺点,工业界和学术界进行了不懈的努力改进和探索。德国 Hanchen 公司拥有独到的浮动环密封技术(Servofloat)及其改进技术[12]。湛从昌等[13-14]设计了一种低摩擦高频响的液压缸变间隙密封结构,开展了系列的理论分析与实验研究。该结构利用活塞两端可变形唇边的局部区域弹性变形来改变活塞端部的密封间隙,进而影响泄漏量。

本研究给出了另一种密封间隙可调整变化的间隙密封结构。该结构在油腔压力变化的情况下,活塞中部能够自适应地发生径向变形,使缸筒内壁和活塞外表面的密封间隙减小,进而减少泄漏量,以克服密封间隙固定时的不足。

1 变间隙密封结构及工作原理

1.1 变间隙密封结构及工作原理

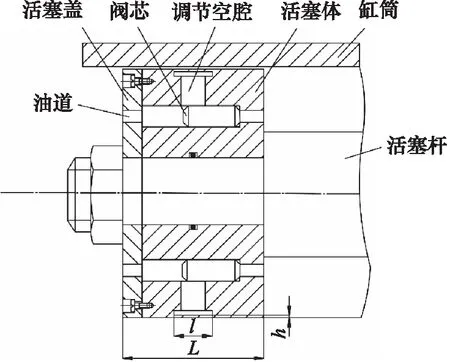

如图1所示为变间隙密封液压缸结构,活塞体内设置有可供压力变化产生变形的调节空腔,通过油道分别连通有杆腔和无杆腔,在连通油道内部安装有可移动的阀芯。活塞盖与活塞体之间通过螺钉连接固定。

图1 变间隙密封液压缸结构简图Fig.1 Structural diagram of hydraulic cylinder with variable clearance sealing

变间隙密封结构的工作原理:当液压缸无杆腔接压力油时,压力油液经油道推开阀芯进入到阀体内的调节空腔,使活塞变形区域内部承受油液压力而产生径向变形,改变活塞外表面与缸筒内壁之间的密封间隙。因此,活塞变形区域的径向变形以及密封间隙能自适应地随工作油液压力而变化,从而解决了固定间隙密封的工作压力增大而泄漏量随之增加的问题。

1.2 变间隙密封的径向变形理论计算分析

图2为变间隙密封结构受力简图。图中假设活塞左侧为高压腔且压力为p1,通过油道进入调节空腔的压力也为p1,右侧低压腔压力为p0,活塞变形区域外表面受到密封间隙中油液压力为非均布载荷p(z)。图2中,z表示沿着活塞左端面在α坐标轴上的位置坐标,l表示活塞变形区域宽度,h为活塞变形区域厚度,D表示活塞外径。

图2 变间隙密封结构受力简图Fig.2 Stress diagram of variable gap sealing structure

因变形区域厚度h远小于活塞外径D,故活塞变形区域可视为薄壁柱壳结构,可应用弹性力学薄壳理论[15]来计算活塞变形区域的径向变形位移w:

w=C1sinξsinhξ+C2sinξcoshξ+C3cosξsinhξ+C4cosξcoshξ+w*

(1)

其中,C1,C2,C3,C4为常数,w*是方程的特解,有:

(2)

[B]=

(3)

1.3 变间隙密封的内泄漏与摩擦力分析

将L2与L3区段的活塞变形简化为直线,径向变形后密封间隙流场如图3所示。

图3 液压缸变间隙密封流场状态Fig.3 Flowfield status of hydraulic cylinder variable gap sealing

变间隙密封流场主要由间隙不变的恒间隙段L1,L4和活塞发生变形的可变间隙段L2,L3两部分组成。当液压油依次流经L1,L2,L3,L4时,压力分别衰减Δp1,Δp2,Δp3,Δp4,对应的泄漏流量分别为Q1,Q2,Q3,Q4,且Q1=Q2=Q3=Q4。

流量计算公式如下:

(4)

(5)

(6)

(7)

式中,h1为初始密封间隙;h2为缝隙内最小间隙;L1和L4为两恒间隙密封段的长度,且L1=L4;L2,L3为两变间隙密封段的长度,且L2=L3=l/2;v0为活塞相对于缸筒之间的运动速度;D是间隙段活塞直径;B是活塞周长,B=πD。

活塞外表面所受摩擦力分为恒间隙区域段所受摩擦力F恒与可变间隙段所受摩擦力F变之和。采用牛顿内摩擦定律求出流体切应力分布规律,再用切应力乘以平面面积即可求出活塞所受摩擦力:

(8)

式中,hy为可变间隙段间隙值随γ方向的间隙值分布。

2 流场仿真模型与参数设置

2.1 模型网格划分及无关性验证

1) 几何模型网格划分

流场仿真模型包括活塞结构的固体域,以及间隙密封区域的薄壁圆环流体域。流体域情况相对简单,此处重点分析固体域网格划分。

将在UG软件中创建的结构模型导入ANSYS Workbench中,先利用Design Modeler模块对模型进行适当切分,再采用Meshing模块划分网格,尤其对活塞变形区域的网格进行适当加密。划分后的网格共有2858807个节点,1506544个单元,如图4所示。

图4 模型网格划分Fig.4 Model grid meshing

2) 网格无关性验证

接下来进行网格无关性验证,以确定网格划分密度是否恰当。从图5可知,当网格数量从286万增加到445万时,液压缸活塞变形区域最大变形量趋于稳定,相对差值在1%左右。因此,网格无关性得以验证。

图5 网格无关性验证结果Fig.5 Grid independence verification results

2.2 关键仿真参数设置

仿真中,采用介质为46号耐磨液压油,其动力黏度为0.03915 kg/m·s,密度为870 kg/m3。活塞的主要结构参数值为:活塞和活塞杆直径分别为110 mm和80 mm,活塞宽度L为72 mm,变形区域宽度b范围为11~23 mm,变形区域厚度范围为1~2.25 mm。

仿真中假设活塞上表面受梯形分布的压力载荷P,其大小为P*z/L。其中,P为活塞两侧的高低压腔压力之差,z为活塞位置轴向坐标,起点在活塞左端,L为活塞宽度。

仿真主要研究压力差、变形区域宽度、变形区域厚度这些因素对变间隙密封结构密封性能的影响规律,包括内泄漏量和摩擦力特性。

3 流场仿真结果与分析

3.1 压力差对密封性能的影响

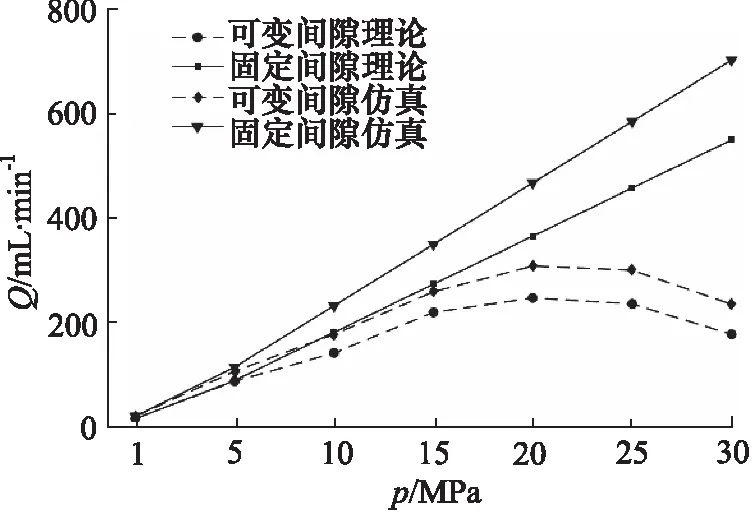

图6是不同压力作用下变间隙密封活塞的径向变形曲线。由图可知,活塞变形曲线呈拱形,在变形区域中间位置的变形最大,理论计算和仿真结果呈现的规律基本一致。而且,压力越大,活塞径向变形越大。图7是不同压力情况下液压缸的内泄漏理论计算和仿真结果。可知,固定间隙的泄漏量随压力增大而增加,而变间隙密封的泄漏量随压力增大呈先增后减的规律,以20 MPa压力为分界。而且,可变间隙密封的泄漏值均小于固定间隙密封。究其原因,因为压力升高,使可变间隙密封活塞的径向变形增大(见图6),密封间隙减小,导致内泄漏量减少。这说明变间隙密封在压力增大时能够通过自适应地改变密封间隙进而影响泄漏量,克服固定间隙密封的缺点,尤其适用于系统工作压力大的场景。

图6 不同压力下活塞的径向变形Fig.6 Radial deformation of piston under different pressures

图7 不同压力下液压缸的内泄漏Fig.7 Internal leakage of hydraulic cylinders under different pressures

3.2 变形区域宽度对密封性能的影响

图8是变形厚度为2 mm、压力为20 MPa时不同变形区域宽度的活塞变形曲线。不难看出,变形区域宽度增大,活塞的最大径向变形量也随之增大。

图8 不同变形区域宽度下活塞的径向变形Fig.8 Radial deformation of the piston under different deformation zone widths

图9为变形厚度固定为2 mm,变形区域宽度改变时所得到的液压缸压力与内泄漏仿真关系曲线。可知,同样压力情况下,变形宽度越大,液压缸内泄漏越小。这是因为活塞变形区域宽度越大,变形区域的最大径向变形越大,导致活塞密封间隙减小,使泄漏量随之减小。这与依据前述活塞变形理论计算式(1)所分析的结果一致。

图9 变形区域宽度对压力-内泄漏曲线的影响Fig.9 Effect of deformation zone width on pressure-internal leakage curve

图10为仿真系统压力设为10 MPa、活塞变形区域厚度为2 mm时,不同变形区域宽度与活塞外表面摩擦力的关系曲线。由图10可知,对于变间隙密封液压缸,摩擦力随着活塞变形区域宽度增大而减小。这与依据前述活塞变间隙密封结构的摩擦力计算式(8)所分析的结果一致。

图10 变形区域宽度与摩擦力关系图Fig.10 Relationship between deformation zone width and friction force

3.3 变形区域厚度对密封性能的影响

图11是变形宽度为15 mm、压力为20 MPa时不同变形区域厚度下的活塞变形曲线。可知,变形区域厚度增大,活塞的最大径向变形量也随之减小。

图11 不同变形区域厚度下活塞的径向变形Fig.11 Radial deformation of piston under different deformation zone thicknesses

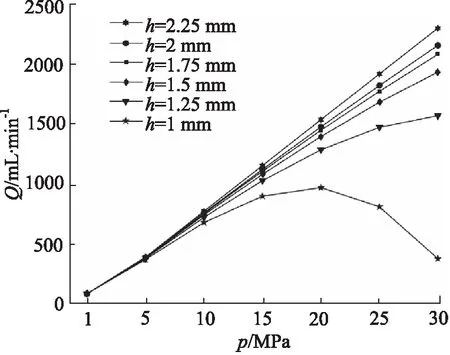

图12为活塞变形区域宽度取为15 mm时,变形区域厚度改变所得到的液压缸压力与内泄漏仿真关系曲线。可知,同样压力情况下,变形区域厚度越大,液压缸内泄漏越小。这是因为活塞变形区域厚度越大,变形区域的最大径向变形越小,导致活塞密封间隙越小,使泄漏量随之减小。这与依据前述活塞变形理论计算式(1)所分析的结果一致。

图12 变形区域厚度对压力-内泄漏曲线的影响Fig.12 Effect of deformation zone thickness on pressure-internal leakage curve

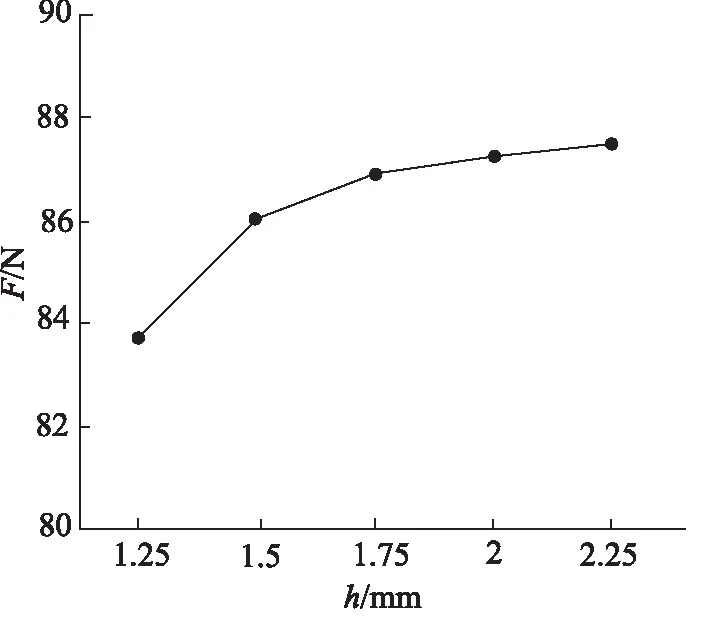

将仿真中设置系统压力为10 MPa,活塞变形区域宽度为15 mm,不同变形区域厚度与活塞外表面摩擦力的关系曲线如图13所示。从图13可知,随着活塞变形区域厚度增大,液压缸活塞所受摩擦力也随之增加。分析其原因,因为活塞变形区域厚度影响摩擦力计算式(8)中的hy,进而影响摩擦力。

图13 变形区域厚度与摩擦力关系图Fig.13 Relationship between thickness of deformation zone and friction force

4 结论

针对固定间隙密封所存在的负载压力升高时泄漏随之增大的固有矛盾,提出了一种压力自适应型液压缸变间隙密封结构,在压力作用下该结构活塞中部可产生径向弹性变形从而改变密封间隙,进而影响内泄漏量。

利用弹性力学薄壳理论分析了活塞径向变形规律,采用ANSYS软件对所提出的变间隙密封结构进行了密封性能分析,研究了压力差以及活塞变形区域宽度、厚度因素对内泄漏和摩擦力的影响。研究表明,变间隙密封的密封性能优于一般恒定间隙密封,并尤其适于中高压、高频响的应用场合。