基于多传感器数据融合和深度残差收缩网络的轴向柱塞泵故障诊断

2023-11-30陈琳伟应娉婷汤何胜向家伟

陈琳伟, 应娉婷, 汤何胜, 任 燕, 向家伟

(温州大学机电工程学院, 浙江温州 325035)

引言

在液压系统连续运行过程中,轴向柱塞泵的故障诊断发挥非常重要的作用。如果轴向柱塞泵故障未能及时发现,直接影响液压系统的动力安全,甚至设备损坏,危及人身安全[1-2]。但在大多数情况下,液压系统的固有噪声和外部干扰噪声等强背景噪声下,比如气蚀、管道共振[3]等,轴向柱塞泵发生故障时的振动信号存在信噪比低,非线性,非平稳,难以提取和识别等问题。因此,寻找一种能够在强背景噪声下识别轴向柱塞泵故障微弱信号特征的有效方法是轴向柱塞泵故障诊断的关键。

近十几年来,基于机器学习的智能故障诊断方法正在逐步发展,并且已经成为轴向柱塞泵故障诊断研究中的重要手段。这些方法主要分为特征提取和模式识别两个步骤[4]。由于轴向柱塞泵振动信号非平稳、非线性等特征,导致柱塞泵的振动信号特征提取变得困难,很难使用传统方法(比如快速傅立叶变换方法等)提取有用的信号特征[5]。随着非线性动力学方法的发展,基于熵的特征提取方法在机械故障诊断中得到了广泛应用,如样本熵、排列熵,多尺度熵等。SHANG Yunlong等[6]利用样本熵来分析和预测不同电池的早期故障特征。但是,样本熵处理长数据时间序列样本,计算耗时较长。相比之下,排列熵是一种计算简单、快速的评价指标。陈东宁等[7]提出了一种基于多尺度排列熵的智能检测方法用于轴承故障诊断,取得了良好的检测效果。然而,排列熵的计算过程中未能考虑信号幅值之间的差异,忽略了振幅中隐藏的有效信息。为了解决上述问题,散布熵作为一种新的衡量信号规律性的评价指标被提出[8],克服了样本熵与排列熵的部分缺陷,充分考虑了振幅的差异,提高了计算速度。由于散布熵只能量化单个尺度下信号的不规则性,会导致其他尺度上的重要信息丢失。AZAMI H等[9]基于散布熵的优点,将多尺度熵与散布熵相结合,提出了多尺度散布熵算法,充分度量时间序列在不同尺度上的复杂性。针对柱塞泵振动信号单一,收集到的信息不够全面等问题,使用多个传感器进行多信息源融合,获取信号的完整信息,比单一传感器采集到的信息更可靠[10]。FERNANDEZ A等[11]提出了多元多尺度散布熵用于分析多通道时间序列组成的信号数据,该方法同时考虑了信号时间维度和通道维度的信息,对多通道信号进行更全面的分析。

深度学习网络具有较强的模式识别能力,常被用于机械故障的检测和诊断。为了解决深度网络的退化问题,HE K等[12]提出一种深度残差网络(ResNet)框架,解决梯度消失、梯度爆炸和模型退化等问题。XIONG Shouchong等[13]采用多级相关堆栈深度残差网络对旋转机械的故障进行诊断。CHEN L等[14]提出了一种基于多任务学习的深度残差网络,同时兼顾故障位置的检测和故障严重程度的判断。但轴向柱塞泵收集的振动信号通常包含大量的背景噪声,深度残差网络在处理强背景噪声信号时分类效果往往会下降。因此ZHAO M等[15]提出了残差收缩网络,通过注意力机制,利用软阈值函数降低样本噪声及无关特征干扰,达到了更高的分类精度。

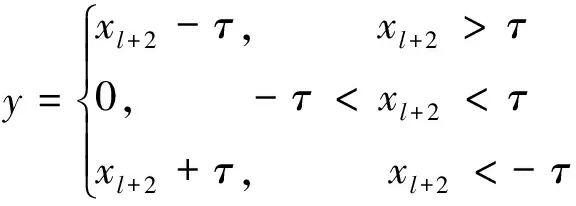

综上所述,本研究提出了一种基于多传感器数据融合深度残差收缩网络学习的轴向柱塞泵故障诊断方法。首先,将多传感器采集到的信号融合,形成一个多通道数据。然后,利用多元多尺度散布熵提取故障信号的特征,得到一维特征向量。最后,特征向量被输入到深度残差收缩网络进一步降噪,以实现更高的分类精度。

1 理论背景

1.1 多元多尺度散布熵

多元多尺度散布熵(mvMDE)可以结合多个传感器数据有效地多尺度度量时间序列的非线性复杂度。给定一个多通道的时间序列,mvMDE的具体步骤如下:

(1)

式中,N—— 粗粒化信号的长度

(2)

(3)

式中,c—— 类别个数

(4) 为了同时考虑空间和时间域,计算多通道嵌入向量Zm(j):

Zm(j)=[Z1,j,Z1,j+d1,…,Z1,j+(m1-1)d1,Z2,j,Z2,j+d2,…,Z2,j+(m2-1)d2,…,Zp,j,Zp,j+dp,…,Zp,j+(mp-1)dp]j=1,2,...,N-(m-1)d

(4)

式中,m=[m1,m2,…,mp]表示嵌入维数,d=[d1,d2,…,dp]表示时延,假设dk=d,mk=m,即所有嵌入维数和时延值都相等。

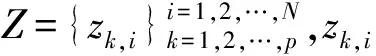

(6) 计算每个散布的模式πv0v1…vmp-1的概率:

(5)

式中, number(πv0v1…vmp-1)指Zm(j)映射到πv0v1…vmp-1的个数。

(7) 基于香农熵的定义,mvMDE计算如下:

(6)

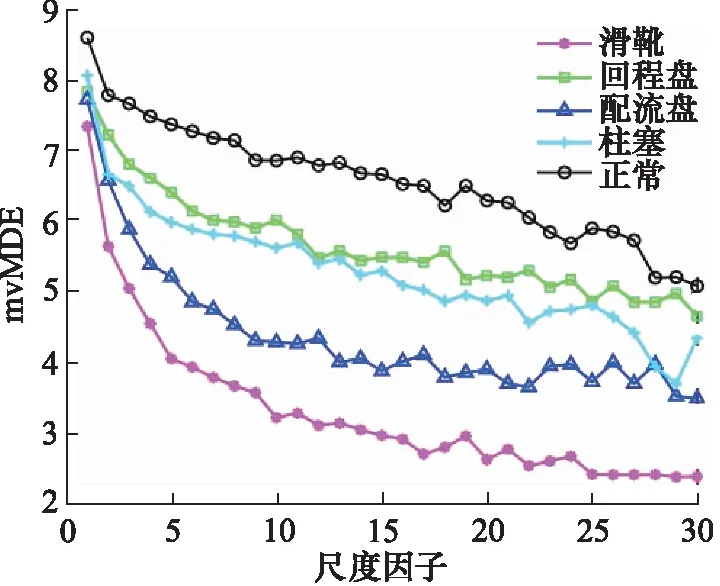

在使用mvMDE之前,需要设置4个参数,包括类别c、比例因子τ、嵌入维数m、时间延迟d,本研究选取c=6,τ=30,m=4,d=1进行分析。

1.2 深度残差收缩网络

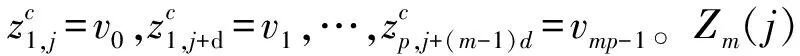

深度残差收缩网络(Deep Residual Shrinkage Network,DRSN)是深度残差网络的一个有效变体,对含大量噪声的样本有较好的分类效果。在一个数据集中的各个样本所包含的噪声量往往是不同的,通过引进注意力机制和软阈值函数给样本的各个特征通道设定不同阈值,自适应地剔除掉冗余信息保留重要特征,达到降噪的目的。

残差收缩模块(Residual Shrinkage Building Unit,RSBU)如图1所示。假设卷积层第l层输入的特征向量为xl,尺寸为C×W。xl通过两层卷积层、批标准化层、激活函数ReLU得到xl+2:

图1 残差收缩模块Fig.1 Residualshrinkage module

xl+1=ReLU(ωl+1xl+bl+1)

(7)

xl+2=ωl+2ReLU(ωl+1xl+bl+1)+bl+2

(8)

(9)

对xl+2进行软阈值化处理得到y:

(10)

将软阈值化后的y与残差项F(xl)相加后得到最后的输出xl+3。

2 方法流程

结合mvMDE在特征提取、DRSN在故障分类方面的优势,提出了一种轴向柱塞泵故障诊断方法如图2所示,步骤如下:

图2 轴向柱塞泵故障诊断模型Fig.2 Fault diagnosis model of axial piston pump

(1) 利用多个加速度传感器在采样频率为48 kHz时,采集轴向柱塞泵不同状态下的振动信号;

(2) 将故障特征较为明显的3个传感器所获得的振动信号放入不同通道, 在通道上进行数据融合。并将信号分割,获得多组数据;

(3) 为了表征轴向柱塞泵的状态,使用多尺度散布熵计算不同尺度下每类振动信号的熵值。然后,将所有样本的熵值合并成一个特征向量集;

(4) 将特征向量输入到深度残差收缩网络进行故障诊断。

在本研究的深度残差收缩网络模型中选择交叉熵作为损失函数:

(11)

式中,N—— 故障类别总数

yi—— softmax预测的标签

运用ADAM算法在反向传播时进行参数优化,使预测值与真实值更加接近。

3 实验研究

为了验证智能诊断模型的有效性,与卷积神经网络(CNN)、深度残差网络(ResNet)等诊断方法进行比较,提高轴向柱塞泵故障分类的精度。

3.1 实验过程

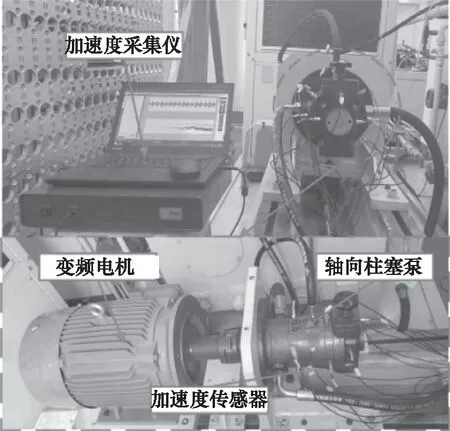

轴向柱塞泵试验台用于监测振动信号并验证诊断模型。如图3所示,本实验选用25SCY14-1B系列泵。采用16通道振动信号采集仪(ECON AVANT MI-7016)采集加速度信号。13个加速度传感器安装在轴向柱塞泵的各个垂直位置,收集不同状态的振动信号。采样频率为48 kHz,采样时间为6 s,电机转速为 860 r/min。

图3 轴向柱塞泵故障模拟实验台Fig.3 Axial piston pump fault simulation test bench

在本实验中,测试包含5种状态:1种健康状态和4种不同零件的损伤状态。图4所示为4种故障类型。故障类型为配流盘故障、柱塞故障、滑靴故障和回程盘故障。配流盘的故障长度为1.5 mm,柱塞的故障长度为1.8 mm,滑靴的深度为1.8 mm,回程盘的故障长度为1.8 mm。实验所采用的故障类型、训练集和测试集的划分等,如表1所示。

表1 样本设计表Tab.1 Sampledesign table

图4 关键零件故障Fig.4 Key components failures

本研究采用故障诊断方法中mvMDE熵提取故障特征。当轴向柱塞泵摩擦副发生故障,靠近故障部件的信号特征比较明显。因此,根据故障类型,分别选取3个靠近故障部件的传感器所获取的振动信号,并将信号按通道拼成一个矩阵输入到熵值计算程序中,如图5所示。

图5 含局部故障轴向柱塞泵的mvMDE熵曲线Fig.5 mvMDE entropy curve of axial piston pumps with local faults

将得到的熵值特征向量输入到DRSN模型中进行计算,有故障的样本中随机取162个作为测试对象,其中训练集为123个,测试集为40个;正常的样本中随机取100个作为测试对象,训练集60个,测试集40个。该模型的训练迭代次数设为200次,批尺寸设为30,学习率设为0.001。

3.2 实验结果比较与分析

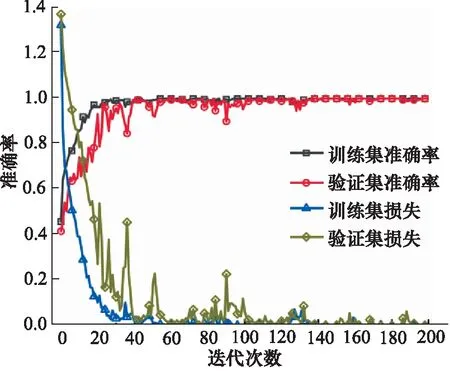

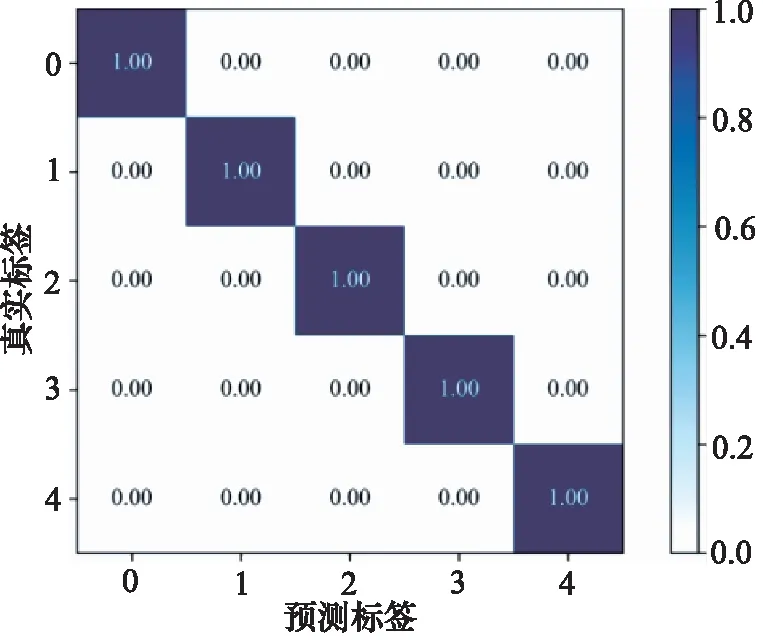

准确率、损失和混淆矩阵作为模型的评价指标,如图6和图7所示,可以看出经过60次迭代后,训练误差从1.372降低到0.001,分类正确率从45.8%增加到100%。

图6 模型准确率和损失值曲线Fig.6 Accuracy and loss curve of model

图7 混淆矩阵图Fig.7 Confusion matrix diagram

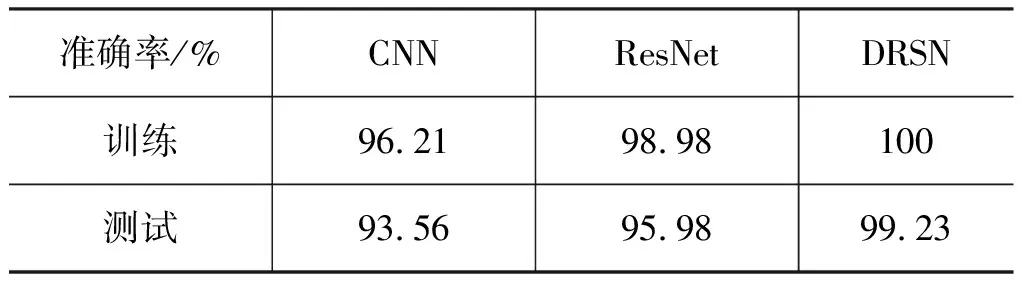

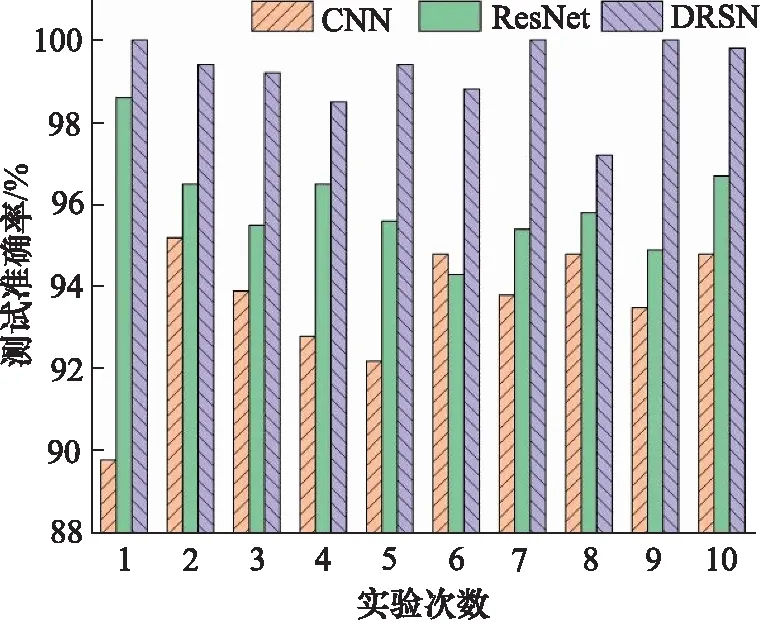

为了验证本研究提出模型的性能,将相同数据进行特征提取后,选取CNN模型和ResNet模型进行对比。为减少偶然性,在划分训练集和测试集时进行10次随机划分并记录结果。10次实验平均结果如图8所示,平均准确率如表2所示。其中,CNN模型准确率较差,仅达到93.56%,原因是CNN模型只是简单地堆叠卷积层,数据特征难以有效地被提取。ResNet模型在CNN模型基础上添加了残差块,实现各卷积层的跨层连接,其准确率相较于CNN模型提高了2.42%。但是由于以上模型都不能进行进一步消噪,而轴向柱塞泵在运行过程中的噪声较大,导致前2种网络模型的分类准确率偏低。本研究提出的方法可以充分检测到微弱故障,并进行有效消噪,平均测试准确率达到99.23%。

表2 实验结果Tab.2 Experimental results

图8 重复性实验结果Fig.8 Repetitive experimental results

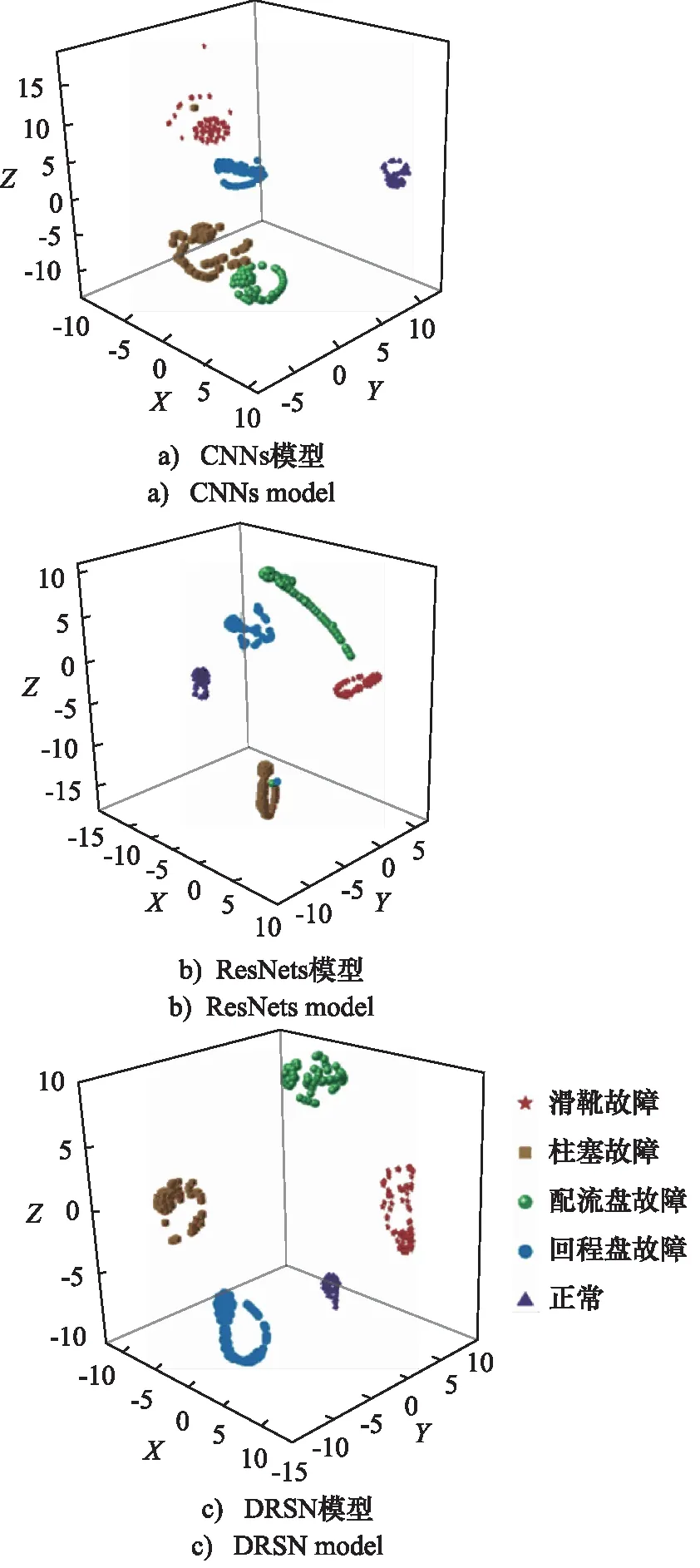

本研究采用t-分布随机邻居嵌入(t-SNE)降维技术实现轴向柱塞泵故障特征可视化。与CNN和ResNet诊断方法对比,如图9所示,本研究所提方法的故障特征分类效果最好。

图9 轴向柱塞泵故障特征可视化Fig.9 Fault feature visualization of axial piston pump

从图9可以看出:CNN模型可视化后有稍许误差,柱塞故障误分类到滑靴上,滑靴故障比较分散,且柱塞和配流盘故障比较贴近;ResNet模型的分类精度比CNN模型高,少量配流盘和回程盘故障分类到柱塞上;DRSN模型的分类效果最好,故障类型可以完全区分,且不同故障类型之间的聚类距离较大。

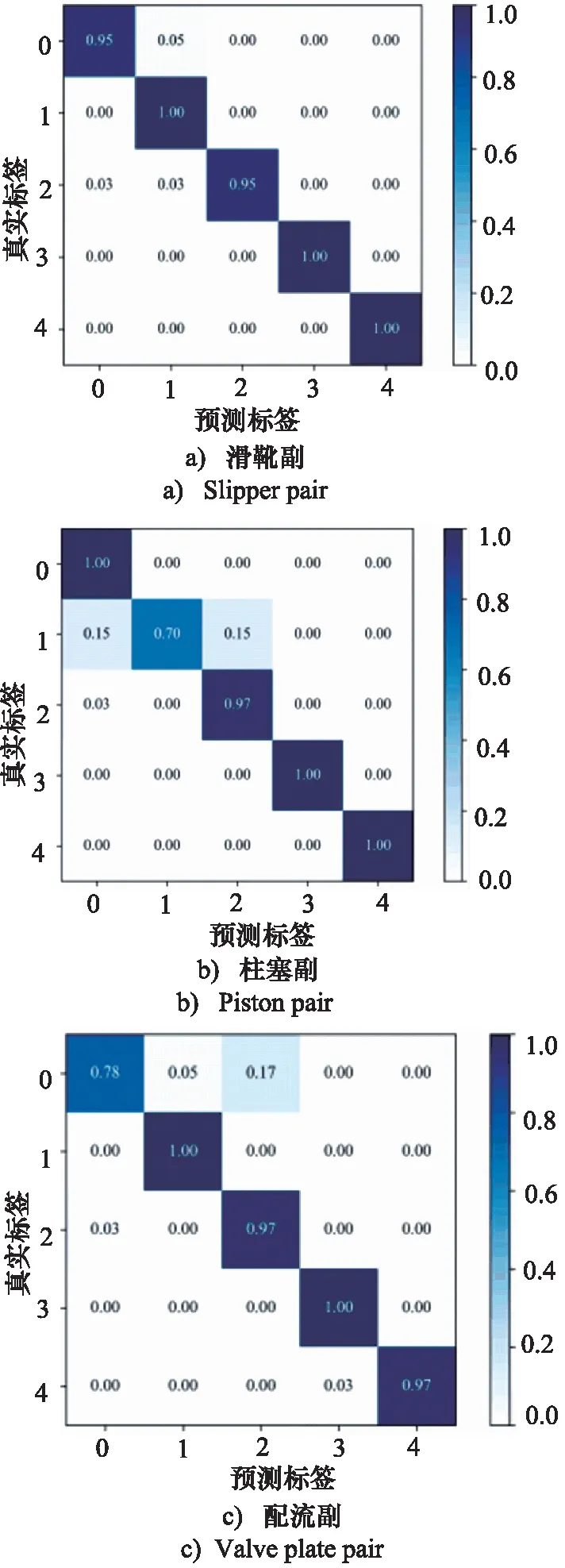

为了验证多传感器融合的优势,将3个传感器所测得的振动信号分别输入到相同结构和训练参数的DRSN模型中进行训练,选取的3个传感器位置与多传感器融合所选取的传感器位置相同。表3为不同零件故障条件下单传感器故障分类准确率。滑靴副故障分类准确率为98.02%,柱塞副故障分类准确率为93.51%,配流副故障分类准确率为94.49%。图10所示为单传感器条件下轴向柱塞泵含局部故障分类的混淆矩阵。单传感器对于配流盘、柱塞与滑靴故障的分类效果一般,靠近配流副的传感器对于识别回程盘故障与正常情况仍有误差。单传感器的故障分类准确率均低于本研究所提的方法。由于单传感器采集到的振动信号故障特征信息不全面,因此融合多个传感器采集到的信号,有效提取柱塞泵的故障信号特征,提高了故障分类的准确率。

表3 单传感器实验结果Tab.3 Experimental results of individual sensor

图10 轴向柱塞泵含局部故障分类的混淆矩阵Fig.10 Confusion matrix diagram of axial piston pump with local fault classification

4 结论

本研究针对轴向柱塞泵振动信号具有强背景噪声,振动信号单一,故障特征信号微弱等特点,提出了一种基于多传感器数据融合深度残差收缩网络学习的轴向柱塞泵故障诊断方法。轴向柱塞泵故障诊断的应用验证了该方法的有效性。本研究的主要结论如下:

(1) 多个传感器采集到的信号在通道上进行融合,能结合柱塞泵不同位置的振动信号,提高信号的可靠性,有效地增强振动信号中的故障特征信息;

(2) 多元多尺度散布熵能显著提升特征提取的性能。通过获取多通道信号在不同尺度上的散布熵值,考虑了信号幅值的重要信息及跨通道特征,进一步提高了诊断微弱故障信号的能力;

(3) 深度残差收缩网络结构能提高强背景噪声下振动信号的分类能力。故障诊断的平均准确率能达到99.23%,相较于CNN、ResNet,该网络分类准确率分别提高了5.67%,3.25%。