船用柴油机电磁阀响应特性的优化设计

2023-11-30贺玉海叶春阳

李 帆, 卢 玮, 贺玉海,3,4, 叶春阳

(1.中船动力(集团)有限公司, 上海 201208; 2.武汉理工大学船海与能源动力工程学院, 湖北武汉 430063;3.船舶动力工程技术交通行业重点实验室, 湖北武汉 430063;4.船舶与海洋工程动力系统国家工程实验室电控分实验室, 湖北武汉 430063)

引言

气动电磁阀作为常见的往复运动控制器在船舶、汽车、航空航天、食品加工与包装作业和采矿等控制领域有非常重要的应用[1-2]。在船舶大功率内燃机起动系统中,缸盖起动阀的动作是由气动电磁阀控制,而气动电磁阀性能直接影响到船舶内燃机的运转性能和安全性。如果气动电磁阀的性能不达标,可能导致柴油机无法及时起动。为了可靠和迅速的控制气缸起动阀启闭,气动电磁阀的响应时间对船舶内燃机起动系统来说至关重要。因此对气动电磁阀响应时间的研究十分必要。

董彩凤[3]设计并搭建了一套电磁阀测试系统,测试电磁阀的切换时间以及开启和关闭响应时间;贺玉海等[4]设计并搭建了一套电磁性能试验台,研究了电磁阀的各种性能;肖雅馨[5]通过结合阀腔体压力的变化和驱动电信号计算气动电磁阀的开启和关闭响应时间。国外,LISOWSKI E等[6]通过CFD模型计算了流动相关的力(压力和黏性力等),并通过搭建试验台测试实际的力,将实际测得力与仿真值进行比较。结果表明试验值和仿真值之间的差距仅为3.2%和5.9%;MESSINA A等[7]研制了专用试验台测试气动系统中气动电磁阀动态特性,该试验台通过数据采集卡采集气缸内部活塞的运动状态,得到活塞的运动曲线,进而间接得出气动电磁阀的响应时间;VENKATARAMAN K A[8]为了研究进气口压力对气动电磁阀响应时间的影响,设计了一套气动电磁阀测试平台,通过电磁阀安装块上的压力传感器采集出口压力,示波器采集驱动电压曲线与出口压力曲线,测试了两种类型的气动电磁阀在压力范围为0.1~0.7 MPa工况下的动作频率以及响应特性。当前,国内外气动电磁阀厂商给出的气动电磁阀相关参数一般只有静态参数,例如工作压力、线圈匝数以及产品型号。对于气动电磁阀动态参数描述较少,仅仅停留在定性描述的层面。且国内外低压气动电磁阀产品已较为成熟,而对高压气动电磁阀的研究较少。

ANSYS公司旗下的Maxwell是一款电磁有限元分析工具,Maxwell中的求解器共有6个,分别为静电场求解器、交变电场求解器、瞬态场求解器、恒定电场求解器、涡流场求解器和静磁场求解器。Maxwell中的瞬态场求解器主要用来仿真电磁铁参数随时间变化的特性,可以求解出阀芯运动过程,例如电磁阀阀芯位移随时间的变化[9]。本研究运用 Maxwell软件对高压气动电磁阀进行开启和关闭响应时间的仿真计算,需要得到线圈电流和阀芯位移随着时间的变化,进而得到高压气动电磁阀的响应时间,所以采用 Maxwell中的瞬态场求解器。通过对比研究提出优化电磁阀性能的方案,并通过试验验证了优化前后的电磁阀在24 V和1.1 mm工作气隙下的响应时间,验证仿真模型的精确性。

1 高压气动电磁阀的结构及工作原理

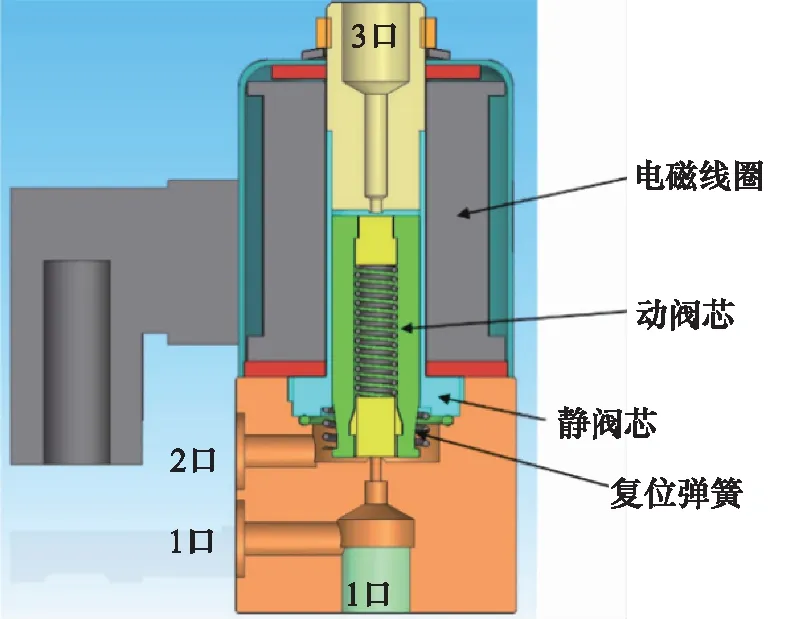

气动电磁阀结构简图如图1所示,主要包括电磁线圈、动阀芯、缓冲弹簧和静阀芯等。气动电磁阀为常闭式二位三通阀,共有3个出入口,其中1口为上游气源入口,2口连接负载,3口为排气口。当电磁线圈得电,静铁芯与动衔铁产生电磁力,克服复位弹簧的阻力带动动阀芯向上移动,使上密封垫与磁静阀芯的刃口形成密封,从而使3口关闭。气流由1口进入,通过阀体与动阀芯之间的空腔,进入2口,驱动负载(缸盖起动阀)工作。电磁线圈断电时,复位弹簧带动动阀芯向下移动,并施加一定的密封力,使下密封垫与阀体的刃口之间形成密封,从而使1口关闭。气流由2口进入,通过导流通道到达动、静阀芯间的空隙,再通过3口排气。

图1 气动电磁阀结构示意图Fig.1 Schematic diagram of pneumatic solenoid valve structure

2 高压气动电磁阀响应时间仿真研究

2.1 电磁阀数学模型

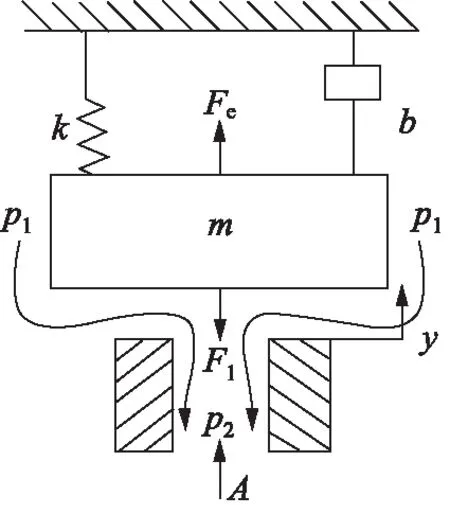

高压气动电磁阀受力模型可简化成由质量、弹簧、阻尼组成的一个系统,如图2所示。图中,k为复位弹簧刚度系数,b为气体运动阻尼系数,Fe为阀芯所受的电磁力,Fl为阀芯所受气动力,y为阀芯开度,m为阀芯质量,p1为电磁阀进气口压力,p2为电磁阀工作口压力,A为上游气源入口[10]。

图2 气动电磁阀阀芯受力图Fig.2 Stress diagram of pneumatic solenoid valve core

根据牛顿第二定律,阀芯受力的平衡方程为:

(1)

根据麦克斯韦方程,

(2)

(3)

(4)

(5)

进而得到:

(6)

式中,B—— 磁感应强度

φ—— 磁通量

A—— 电磁铁的有效吸合面积

I—— 电磁阀线圈电流

N—— 线圈匝数

δ—— 工作气隙

l—— 磁回路的平均长度

∑Rm—— 磁路总磁阻

μ0—— 真空磁导率

μ—— 磁铁导磁率,一般μ>>μ0

2.2 电磁阀响应特性分析与响应时间定义

由于电感作用,线圈从失电状态到得电状态变化时,线圈电流不能直接跃变为稳态值,而是从0逐渐上升,电磁力也相应地表现为一种渐升过程:在初始状态时,电磁吸力小于阻力;只有当线圈电流上升到某一临界值,电磁吸力克服阻力,阀芯才开始运动。同样当线圈由得电状态变为失电状态时,由于涡流作用,电磁吸力变现为逐渐下降,只有当吸力小于阻力时,阀芯开始关闭。由此可以看出,电磁阀工作时表现出阀芯位移-时间上的延时,称为响应特性[11]。定义从控制信号开始时刻到电磁阀完全打开所需要的时间称为电磁阀的开启响应时间,从控制信号结束时刻到电磁阀完全关闭所需要的时间称为电磁阀的关闭响应时间。

2.3 电磁阀的有限元仿真

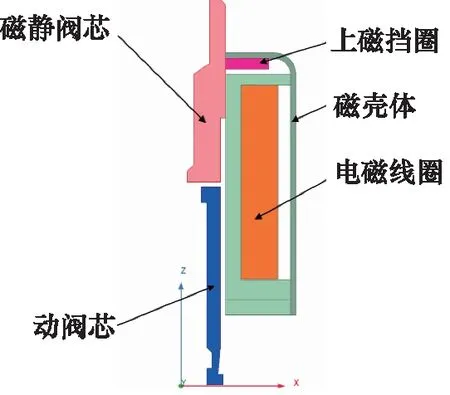

1) 模型建立

电磁阀的开启和关闭响应时间需要通过瞬态磁场仿真计算出线圈电流以及动阀芯位移,从而得到电磁阀的开启和关闭响应时间。由于所研究的电磁阀为轴对称结构,因此模型分析选择二维瞬态仿真计算[12]。在模型中创建一个band区域包裹住动阀芯,band区域不能与其他物体相交,建立仿真模型如图3所示。

图3 气动电磁阀二维模型Fig.3 2D model of pneumatic solenoid valve

图4 激励源Fig.4 Motivation source

2) 运动属性设置

模型的运动设置[13]包括运动类型、运动信息及机械信息的设置。设定运动类型为直线运动,运动方向为Z轴的正方向,动阀芯运动的初始位置为0,动阀芯运动行程为1.1 mm,动阀芯质量为45 g,弹簧初始负载力为-20.8 N,弹簧刚度为1600 N/m,在Maxwell中设置动阀芯运动过程中受到弹簧力的负载为-(20.8+1600*position) N(其中position为Maxwell中的内置函数)。

3) 计算边界条件定义

在求解仿真模型时,选择速度边界条件。

4) 材料属性的设置

设置电磁阀的外壳、磁静阀芯以及垫片材料设置为DT4,动阀芯材料为1Cr13,线圈材料为copper,运动域band为vacuum。

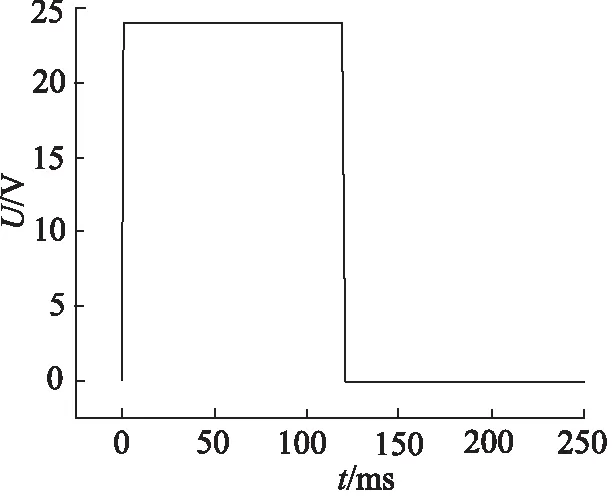

5) 激励源的加载

电磁阀的激励源设置采用电压参数化设置,同时采用if函数进行激励源的设置, 0~120 ms给以电磁阀24 V电压供电,121~250 ms停止对电磁阀供电。电磁阀线圈匝数为2700,线圈电阻为41.8 Ω。

6) 网格划分

Maxwell中on selection模式侧重于对表面的网格剖分,不太适用于本模型。所以选择inside selection模式,设置线圈、动阀芯、运动域网格最大长度为1 mm,其余部分选择自适应网格划分。

2.4 仿真结果分析

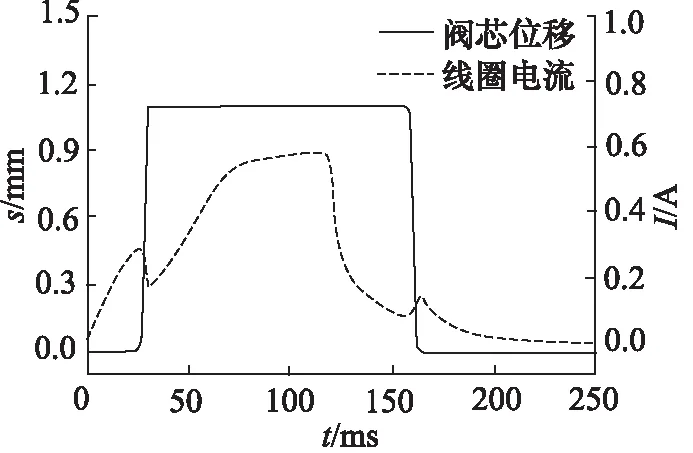

采用Maxwell中的后处理报告功能,得到电磁阀的电磁力、线圈电流和阀芯位移随时间变化曲线,仿真结果如图5、图6所示。

图5 激励源下电磁力随时间的变化Fig.5 Variation of electromagnetic force with time under excitation source

图6 激励源下线圈电流和阀芯位移变化曲线Fig.6 Curve of coil current and valve core displacement under excitation source

由图5和图6可知,气动电磁阀电磁力最大值为209.5 N,气动电磁阀的开启响应时间为30.1 ms,气动电磁阀的关闭响应时间为43.3 ms。在此设计状况下,电磁阀的响应时间不满足柴油机正常启动条件。故需要寻求新方法来优化电磁阀响应特性。

2.5 电磁阀开启和关闭响应时间的优化方案

为寻求气动电磁阀响应时间的优化方案,可通过改变气动电磁阀工作电压和工作气隙的方法来实现[14]。由于气动电磁阀在开启过程中,线圈得电,电磁力不断增大,从而驱动气动电磁阀。当气动电磁阀工作电压增大或减小时,电磁阀线圈电流也会随之增大或减小,导致电磁阀电磁力增大或减小,进而影响电磁阀开启响应时间。另外也可以通过改变电磁阀工作气隙和线圈匝数等来寻求电磁阀优化方案。

利用Maxwell软件的参数化计算功能,改变电磁阀工作电压、工作气隙和线圈匝数等,得到不同电压下、不同气隙下和不同线圈匝数下电磁阀的开启和关闭响应时间。

1) 参数化工作电压

电磁阀设计的额定电压为24 V,在Maxwell中参数化电压选择19.2~28.8 V,对仿真模型进行计算,得到不同电压下电磁阀线圈电流和阀芯位移如图7所示。可以看出,随着工作电压的增大,电磁阀的开启响应时间不断减少。如表1所示,当电磁阀工作电压为28.8 V时,电磁阀的开启响应时间为24.2 ms,比24 V状态下加快了5.9 ms,电磁阀工作电压为19.2 V时,电磁阀开启响应时间为45.1 ms,比24 V状态下减慢了15 ms。因此,可以适当提高电磁阀工作电压来提高电磁阀开启响应时间。

表1 不同电压下电磁阀开启响应时间Tab.1 Response time of solenoid valve opening under different voltages

图7 电磁阀在不同电压下线圈电流和阀芯位移Fig.7 Electromagnetic valve coil current and valve core displacement under different voltages

2) 电磁线圈优化

从原理上分析,电磁阀线圈匝数直接影响电磁力的输出,增加线圈匝数可以提高电磁转换效率,从而增加电磁力。通过实际测试,虽然电磁力增加,但相对响应时间变慢,且通过电感模型公式可知,线圈匝数增加,线圈电感同样会增加,从而阻碍电流上升速度,影响响应速度的提升。

电感模型公式:

(7)

式中,N—— 线圈匝数

Rm—— 等效磁路磁阻

Rσ—— 等效工作气隙磁阻

Rr—— 等效非工作气隙磁阻

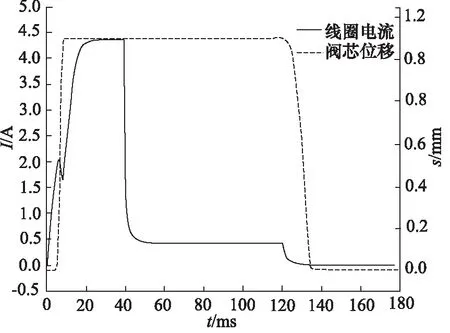

为了防止减少线圈匝数而导致电磁力下降,采用双线并联缠绕方式,此时的电磁阀线圈电阻为5 Ω。对优化后的电磁阀进行动态仿真分析,分析结果如图8所示。

图8 优化后气动电磁阀的响应时间Fig.8 Response time of optimized pneumatic solenoid valve

电磁阀开启响应时间从30.1 ms下降为8.0 ms,电磁阀的关闭响应时间由43.3 ms下降为15 ms。可以看出,线圈采用并联方式后,励磁速度明显提升,优化后线圈的电感也随之降低,线圈中电流增长速度变快,因此采用线圈并联的方式能够满足柴油机起动系统的要求。

3 电磁阀响应特性试验研究

3.1 试验依据和引用标准

国际标准ISO 12238中关于响应时间的定义为:当出气口只有一个压力传感器连接时,从电或者气的控制信号变化开始,到相关出气口的压力变化了规定压力的10%时所对应的滞后时间称为开启响应时间,从电或者气的控制信号断开时,出气口的压力变化到规定压力的90%时所对应的滞后时间称为关闭响应时间[15]。采用压力法和阀芯位移法对优化前后的电磁阀进行试验研究。

3.2 高压气动电磁阀专用试验台研制

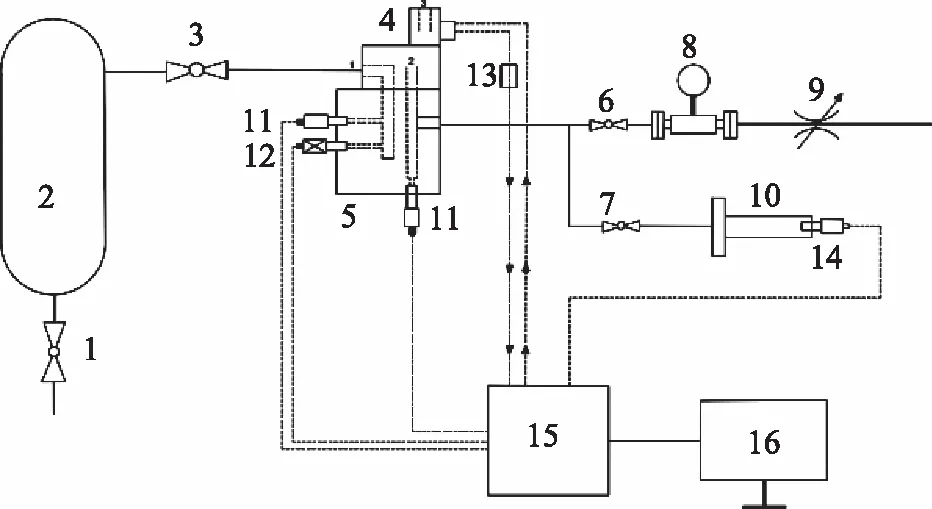

根据国际标准ISO 12238关于气动电磁阀响应时间的测试方法和电磁阀工作原理分析,设计高压气动电磁阀测试系统如图9所示。

1.截止阀 2.储气瓶 3.进气阀 4.高压气动电磁阀 5.电磁阀安装块 6、7.开关球阀 8.流量计 9.背压阀 10.发动机模拟起动装置 11.压力传感器 12.温度传感器 13.电流传感器 14.位移传感器 15.下位机 16.上位机

如图9所示,图中实线表示气路部分,虚线部分表示上下位机采集电流和压力信号等部分,带箭头的虚线表示上下位机发出可调节频率和占空比的控制信号部分(用于控制电磁阀动作)。

压缩气体由空压机产生,经过滤水汽和杂质后储存在储气罐中,保证测试过程中气压稳定。测试过程中,由于电磁阀没有安装螺纹,设计一个电磁阀安装块辅助测试,在电磁阀安装块上安装压力传感器(进口和出口压力传感器)和温度传感器。由于电磁阀响应时间较短,基本上在毫秒级别,电磁阀出口压力变化迅速,一般的压力传感器无法满足需求,因此选择Huba control 511压力传感器。电流传感器基于霍尔磁平衡原理,为非接触式传感器,将给电磁阀供电导线一段穿过电流传感器,即可测得电磁阀线圈电流。

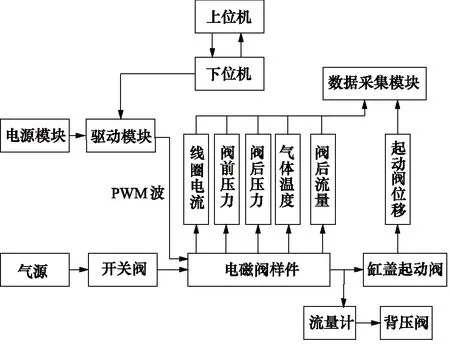

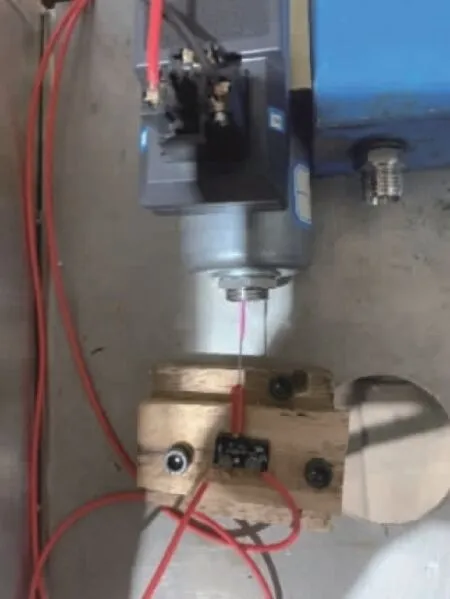

测控系统信号采集和控制部分如图10所示。为了使气动电磁阀工作环境更加贴近实际,试验中在气动电磁阀上方使用加热灯和加湿器等模拟了船舶机舱高温和高湿环境。测控系统采用上位机-下位机模式,上位机选用高性能台式电脑,下位机选用NI PCIe-7851R。由于NI PCIe-7851R输出电压较小无法直接驱动电磁阀动作,因此采用AL-ZARD的SV-5AIR4P型驱动电路对采集卡输出的电压升压到24 V。由于电磁阀响应时间以控制电信号变化为时间起点,而硬件部分存在延时,即从软件发出指令到电磁阀接受到电信号存在一个延时。即经过驱动电动升压后的控制信号才是真正的控制信号开始变化时刻,为了减小因为硬件造成的延时,测试过程中以实际电流变化点为开始时刻,减小试验误差[16]。测试系统实物图如图11所示。

图10 测控系统信号采集和控制框图Fig.10 Signal acquisition and control block diagram of measurement and control system

图11 测试系统实物图Fig.11 Physical diagram of testing system

气动电磁阀响应时间包括开启响应时间和关闭响应时间。本研究应用两种方法(压力法和阀芯位移法)测量优化前后气动电磁阀响应时间。

3.3 压力法试验研究

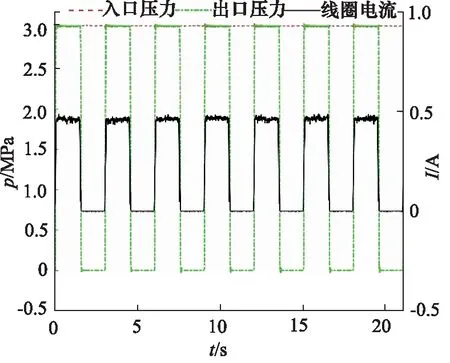

压力法测试响应时间流程如下:设置测试压力为3.2 MPa,使得空压机向储气罐内充气,充气一段时间稳定后,控制被测阀动作(占空比50%、频次20次/min)。同时控制图9中的球阀7使其关闭,打开储气罐阀门。

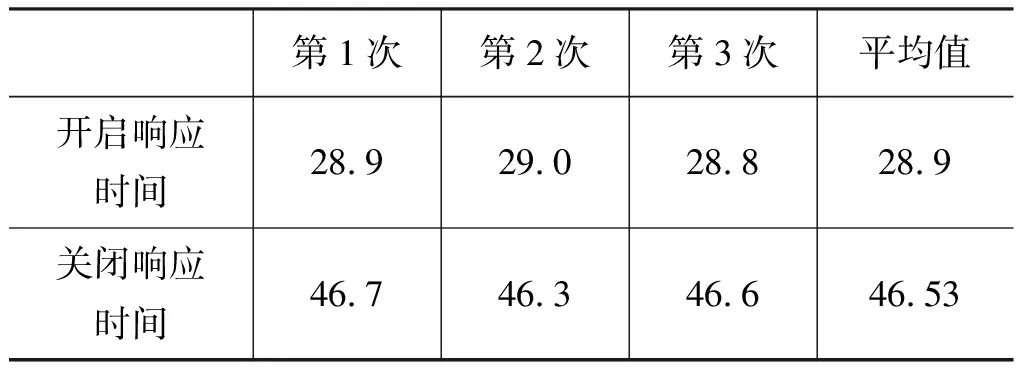

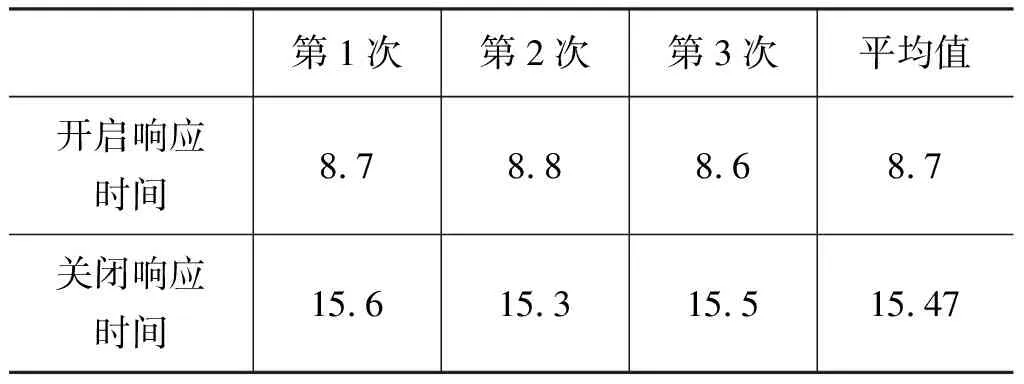

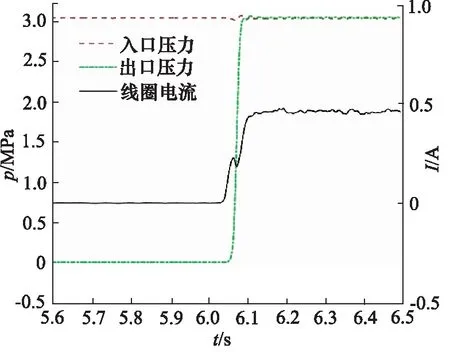

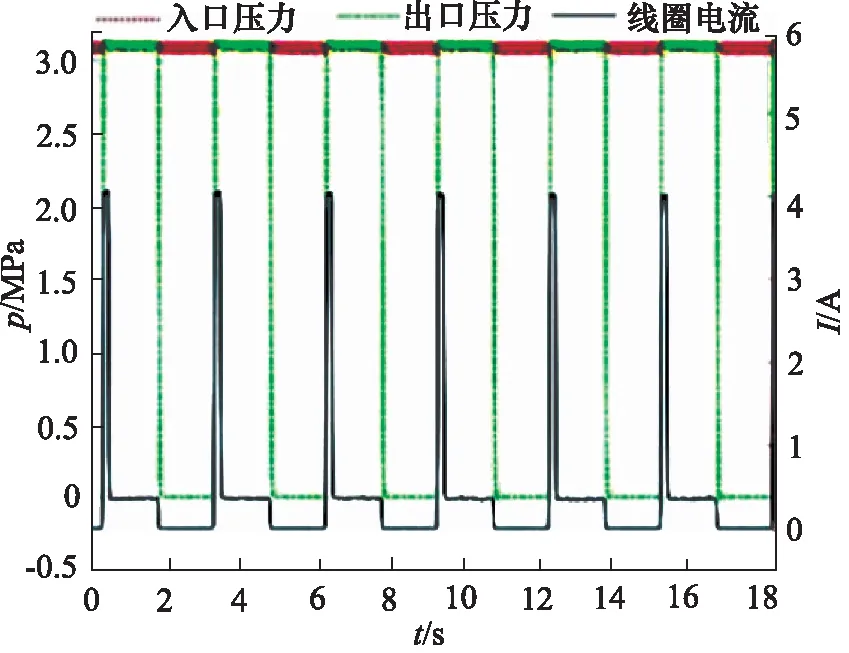

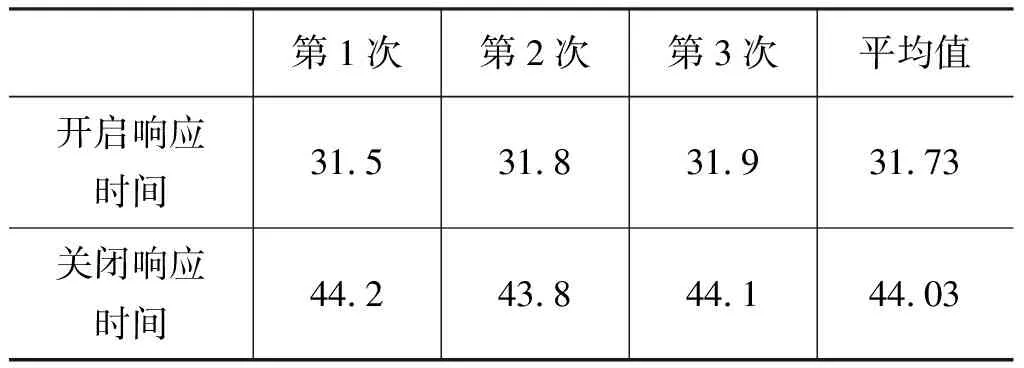

图12是优化前气动电磁阀响应时间总图,图13和图14分别是压力法优化前气动电磁阀开启响应时间和关闭响应时间图。图15是优化后气动电磁阀响应时间总图,图16和图17分别是优化后气动电磁阀开启响应时间和关闭响应时间图。表2是连续3次对优化前气动电磁阀响应时间测试记录表,表3是连续3次对优化后气动电磁阀响应时间测试记录表。

表2 优化前气动电磁阀响应时间试验数据Tab.2 Response time test data of pneumatic solenoid valve before optimization ms

表3 优化后气动电磁阀响应时间试验数据Tab.3 Response time test data of optimized pneumatic solenoid valve ms

图12 优化前气动电磁阀响应时间总图Fig.12 Overview of response time of pneumatic solenoid valve before optimization

图13 优化前气动电磁阀开启响应时间Fig.13 Response time of pneumatic solenoid valve opening before optimization

图14 优化前气动电磁阀关闭响应时间Fig.14 Response time for closing pneumatic solenoid valve before optimization

图15 优化后气动电磁阀响应时间总图Fig.15 Overview of response time of optimized pneumatic solenoid valve

图16 优化后气动电磁阀开启响应时间Fig.16 Optimized pneumatic solenoid valve opening response time

图17 优化后气动电磁阀关闭响应时间Fig.17 Optimized pneumatic solenoid valve closing response time

由表2可知,试验测得,优化前气动电磁阀的开启响应时间为28.9 ms,关闭响应时间为46.53 ms,仿真出的电磁阀开启响应时间为30.1 ms,关闭响应时间为43.3 ms。开启响应时间试验值与仿真值误差为4.1%,关闭响应时间试验值与仿真值误差为7.4%。由表3可知,试验测得,优化前气动电磁阀的开启响应时间为8.7 ms,关闭响应时间为15.47 ms,试验测得优化后气动电磁阀响应时间满足柴油机气动系统要求。仿真出的电磁阀开启响应时间为8.0 ms,关闭响应时间为15.0 ms。开启响应时间试验值与仿真值误差为8.75%,关闭响应时间试验值与仿真值误差为3.13%。

3.4 位移法试验研究

1) 系统设计

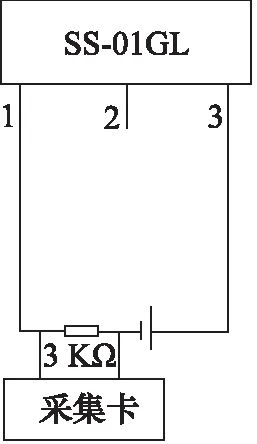

根据电磁阀结构可知,电磁阀动阀芯运动行程为1.1 mm。由于电磁阀进气口和排气口通径较小,试验采取微动开关来测量电磁阀响应时间。微动开关选择SS-01GL开关,如图18所示,连接1和3银角,微动开关处于常开状态。图19为微动开关测量电磁阀响应的实物图。将微动开关固定到试验台上,用数字电源盒将微动开关、3 kΩ电阻串联形成一个回路,采集电阻两端的电压。当电磁阀动作时(与微动开关间距1 mm),阀芯运动,使得微动开关由闭合变为断开,此时电阻两端的电压由4.5 V变为0 V,采集电磁阀电流信号和电阻两端的电压信号,定义从电信号开始到微动开关断开时为电磁阀开启响应时间[17-18]。

图18 微动开关测响应时间示意图Fig.18 Schematic diagram of microswitch response time measurement

图19 微动开关测响应时间实物图Fig.19 Physical diagram of microswitch response time measurement

2) 位移法试验结果

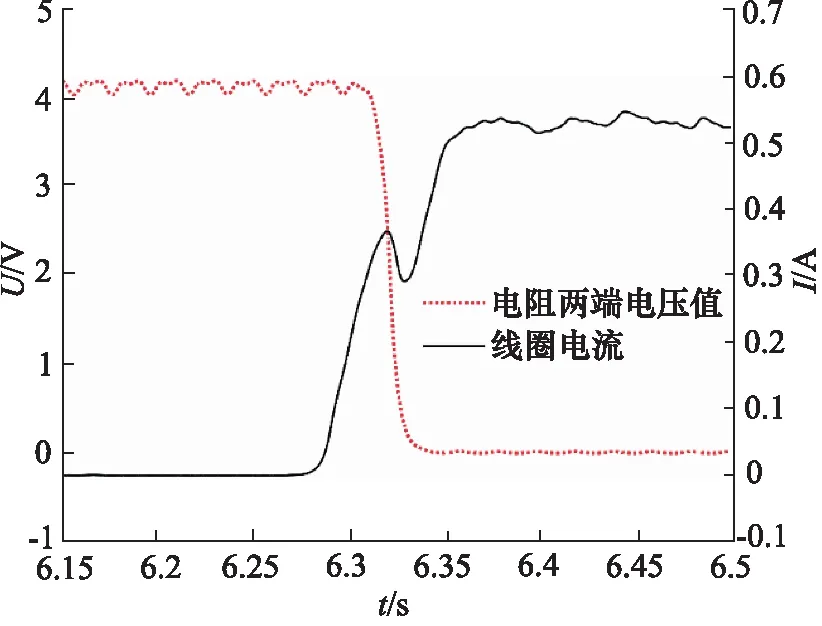

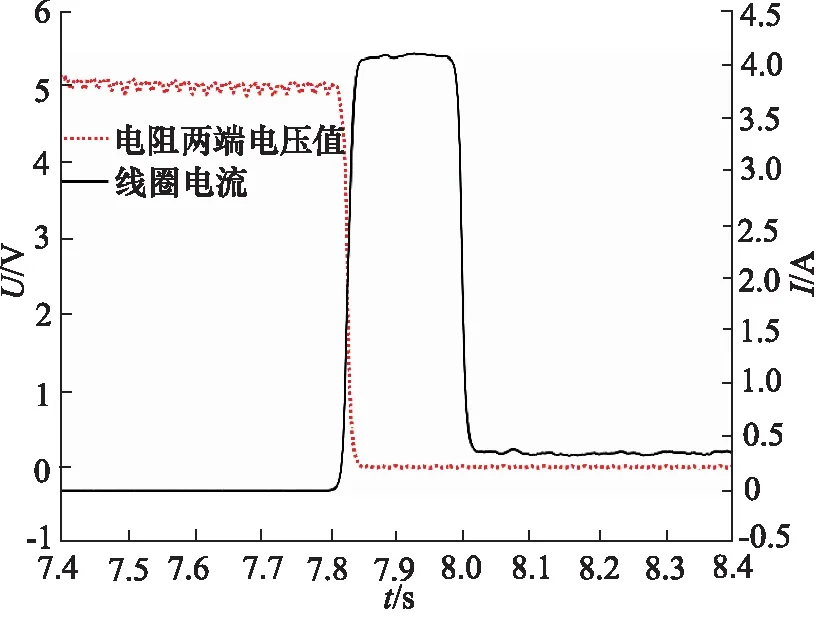

如图20、图21分别是测试改进前气动电磁阀的开启和关闭响应时间图,其中包含电磁阀线圈电流变化值和电阻两端电压值。表4为对该电磁阀连续测试3次所得的电磁阀响应时间。

表4 位移法测得改进前电磁阀响应时间Tab.4 Measuring the response time of solenoid valve before improvement using displacement method ms

图20 改进前电磁阀开启响应时间Fig.20 Response time of solenoid valve opening before improvement

图21 改进前电磁阀关闭响应时间Fig.21 Response time of solenoid valve closing before improvement

由图20、图21和表4可知,试验测得电磁阀的开启响应时间为31.73 ms,关闭响应时间为44.03 ms,仿真出的电磁阀开启响应时间为30.1 ms,关闭响应时间为43.3 ms。开启响应时间试验值与仿真值误差为5.4%,关闭响应时间试验值与仿真值误差为1.6%。

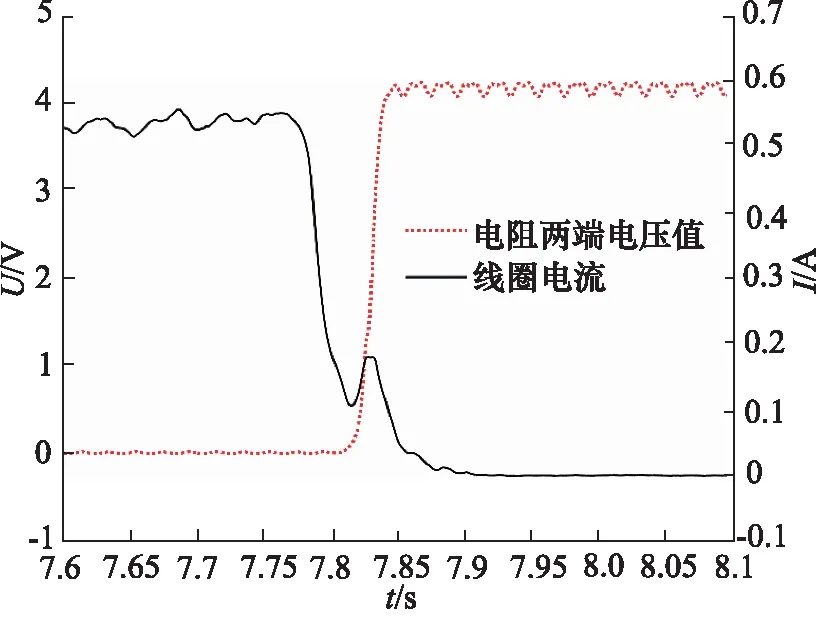

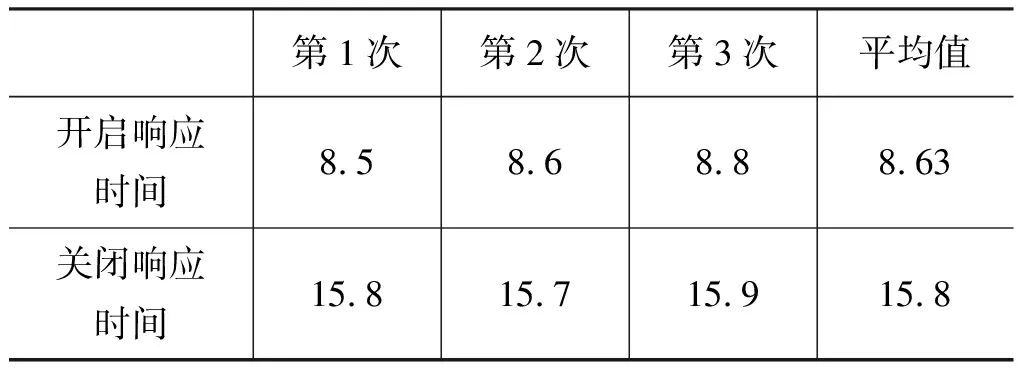

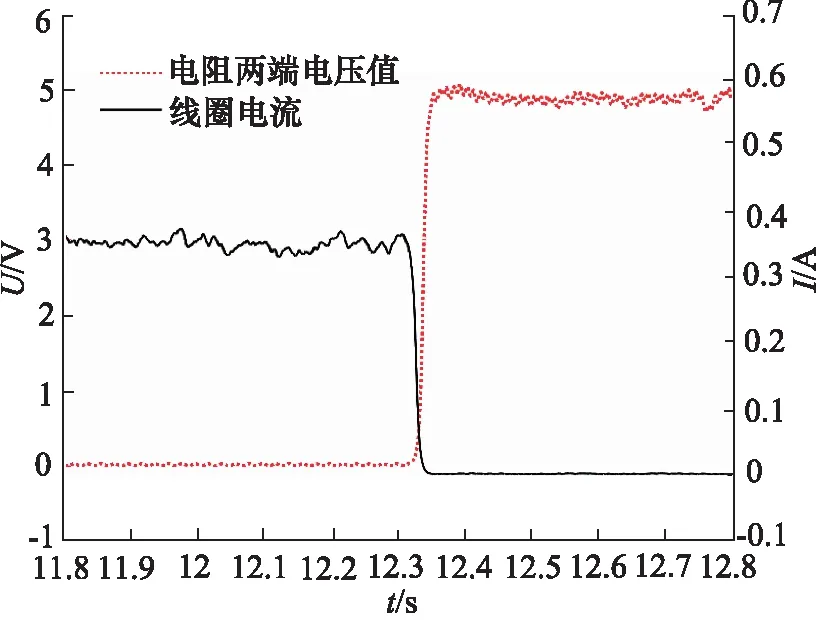

如图22、图23分别是测试改进后气动电磁阀的开启和关闭响应时间图,其中包含电磁阀线圈电流变化值和电阻两端电压值。表5为用位移法测得改进后电磁阀响应时间。

表5 位移法测得改进后电磁阀响应时间Tab.5 Measurement of improved electromagnetic valve response time using displacement method ms

图22 改进后电磁阀开启响应时间Fig.22 Improved response time for solenoid valve opening

图23 改进后电磁阀关闭响应时间Fig.23 Improved response time for solenoid valve closure

由图22、图23和表5可知,试验测得改进后电磁阀的开启响应时间为8.63 ms,关闭响应时间为15.8 ms,改进后电磁阀响应时间满足柴油机起动系统的要求。仿真中电磁阀开启响应时间为8.0 ms,关闭响应时间为15.0 ms。开启响应时间试验值与仿真值误差为7.8%,关闭响应时间试验值与仿真值误差为5.3%。改进前和改进后电磁阀开启和关闭响应时间的仿真值均小于实测值,这主要是因为仿真计算简化了气动电磁阀物理模型,未考虑摩擦力和气动力对阀芯的阻碍作用。

4 结论

本研究以自主研制的气动电磁阀为研究对象,建立了高压气动阀电磁部分模型,研制了高压气动电磁阀试验台并开发了部分配套的测控系统。首先利用电磁仿真软件ANSYS Maxwell仿真出高压气动阀在额定电压下开启和关闭响应时间;接着通过Maxwell软件自带的参数化等功能对电磁阀提出了优化设计方案,即改变气动电磁阀工作电压、工作气隙和改变线圈绕线方式,进而改变电磁阀开启和关闭响应时间;最后在研制的高压气动电磁阀试验台上对优化前后的气动电磁阀进行响应特性试验,测得优化后气动电磁阀符合柴油机起动系统要求,试验结果和仿真结果的误差在合理范围内,验证了仿真模型的精准性。

高压气动电磁阀作为柴油机起动系统中的重要组成部分,其性能优劣对柴油机起动系统有着重要影响。本研究在进行高压气动电磁阀仿真计算时,只分析了气动电磁阀动态响应部分,没有从气动电磁阀内部结构考虑流道结构等方面,下一步研究需要对其流场进行仿真。