氨法脱硫装置硫酸铵结晶影响因素分析

2023-11-29李晓毅朱文高

李晓毅,徐 煜,朱文高

(云南先锋化工有限公司,云南 寻甸 655200)

氨法脱硫利用氨(氨水或液氨)作为吸收剂脱除烟气中的SO2,使出口烟气的SO2达标排放,在燃煤锅炉脱硫工艺上应用广泛,氨法烟气脱硫副产硫酸铵。

烟气脱硫过程需将浆液中硫酸铵不断导出,维持浆液化学反应及物料平衡,保证脱硫装置平稳运行。硫酸铵析出后经浓缩、分离、干燥后得到符合《硫酸铵》 (GB/T 535—2020)的产品。

氨法烟气脱硫按硫酸铵结晶方式不同,可分为塔内饱和结晶及塔外蒸发结晶[1]。塔内饱和结晶因流程短、投资少、操作简单、运行及维护成本低而被广泛应用。就塔内饱和结晶工艺而言,硫酸铵结晶对氨法脱硫稳定运行起着关键作用,硫酸铵结晶过程中一旦出现硫酸铵晶粒细小,周期性不出料等问题,将影响系统稳定运行,增加运行成本。

塔内饱和结晶利用锅炉烟气热量不断浓缩脱硫塔内浆液,使硫酸铵溶液达到饱和状态结晶析出。运行过程中影响氨法烟气脱硫硫酸铵结晶的因素有很多种,下面就以云南先锋化工有限公司烟气脱硫装置2020年10月份硫酸铵不结晶的案例进行分析阐述。

云南先锋化工有限公司3×260 t/h 锅炉脱硫系统采用氨-硫酸铵强制氧化脱硫工艺,脱硫剂为液氨或氨水,全烟气脱硫效率≥99.1%。脱硫塔为逆流喷淋塔,采用三循环双吸收双氧化工艺,氧化外置,塔内饱和结晶,塔内设置有两层浓缩降温喷淋,每层喷淋设置有喷嘴,以充分吸收烟气热量。当脱硫塔内浓缩至3%~5%固含量时,将启动硫铵后处理系统进行出料。

1 硫酸铵结晶过程

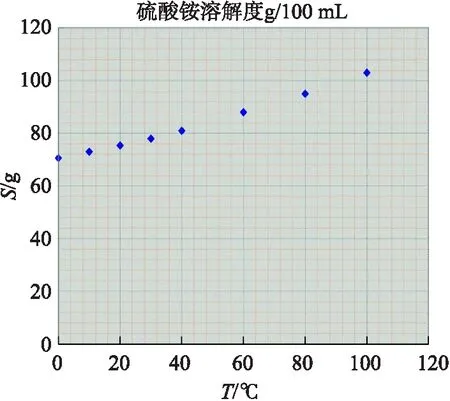

如图1硫酸铵溶解度曲线所示,硫酸铵是一种易溶性的盐,0 ℃ 时,在 100 mL 水中溶解 70 g (NH4)2SO4,而 100 ℃ 时,可溶解 102 g。

图1 硫酸铵溶解度曲线

氨法烟气脱硫硫铵的结晶,主要由反应、过饱和溶液的形成、晶核的产生和晶体的成长几个阶段组成[2]。

反应过程包括了吸收及氧化,硫吸收过程是氨法烟气脱硫技术的关键,吸收剂中的NH3与烟气中的SO2反应,初期生NH4HSO3(亚硫酸氢铵),进一步反应生成(NH4)2SO3(亚硫酸铵),亚硫酸铵经氧化后生成(NH4)2SO4(硫酸铵)。

在脱硫塔浓缩段,硫酸铵溶液吸收烟气中热量使水分蒸发,形成过饱和的硫酸铵母液,当过饱和达到一定程度时,析出固相微观晶粒,晶核逐渐伸长成为大颗粒结晶。硫酸铵结晶是可逆过程,浆液过饱和程度既是硫酸铵分子向硫酸铵结晶表面扩散的推动力,也是晶核生成的推动力。当浆液的过饱和程度低时,这两个过程进行速度都较慢,晶核生成速度要更慢一些,因此可得到大颗粒硫酸铵结晶。如果晶核成核速率变大,吸收浆液中一定量的硫酸铵需同时供应大量的晶核生长,导致出现大量的细小结晶,造成出料困难。

硫酸铵结晶条件对产品的粒度也有很大的影响,如温度、氧化率、尘、浆液pH及铁、铝有机物等其他杂质等均会影响硫酸铵结晶质量。

2 脱硫装置运行情况

本装置于2019年11月份改造结束投产,装置运行期间曾多次出现因pH高结晶颗粒细或者不结晶现象,为此开展pH影响试验,以摸索最佳pH控制值。

试验分别在pH 2.5、pH 2.7、pH 2.8、pH 3.0条件下开展,在恒温箱内保持 60 ℃ 的环境下进行浓缩结晶。试验证明 pH在2.8环境下结晶颗粒较好,根据试验结果调整系统结晶液pH值后出料得以改善。

2020年10月出现在pH值等各项指标均正常的情况下,出现硫酸铵结晶较细,出料不正常的现象。

3 原因分析

3.1 温度

脱硫塔内温度是饱和浆液硫酸铵饱结晶关键,浆液的温度过高或过低都不利于硫酸铵结晶的成长。塔内浆液温度过高,会导致浆液粘稠度降低,硫酸铵分子向晶体表面扩散速度加快而有利于晶体长大[3],同时也易因温度不均,造成局部过饱和现象,促成大量的晶核生成,导致晶粒过小;浆液温度过低时,限制晶核的生成及传质速度,同样得不到大颗粒的硫酸铵结晶。

根据生产实践总结,饱和浆液温度控制在 57~65 ℃ 范围内对生产大颗粒结晶最为适宜。

生产过程中多次因受浓缩段各部位的温度偏差影响,导致浓缩段硫酸铵的浓度不均匀,促成大量的晶核生成,导致晶粒过小。为此,对入塔烟气温度进行排查,结晶颗粒较细期间,入塔烟气温度为 142.2~155.1 ℃,浓缩段A/B/C三点温度分别是59.8、60.2、61.5 ℃,3点温度均最佳温度范围,故而排除温度因素影响。

3.2 氧化率

当氧化效果不佳时,洗涤塔溶液中存在大量亚硫酸铵。亚硫酸铵极不稳定,易发生分解,将导致尾气夹带大量逸氨和硫酸铵气溶胶,且硫酸铵溶液蒸发结晶工艺条件不利于亚硫酸铵结晶,将造成结晶体细小。经取样分析结晶液氧化率均>99%,因而排除氧化率影响。

3.3 颗粒物

烟气脱硫装置颗粒物一般由原料烟气带入,若前段除尘效果不佳,大量烟尘带入,不但影响浆液硫酸铵结晶,硫酸铵产品色泽也会受到较大影响。

经相关研究表明,在完全无机械杂质和杂质较少的情况下,硫酸铵饱和溶液因无诱导晶核,易出现开始无法成核,过饱和度过大时,爆发式晶核生成现象[3],导致晶粒细碎;而烟尘过大时,导致浆液黏稠,无法结晶,当浆液中添加质量分数为0.3%的粉煤灰时晶体相对较大,添加质量分数为0.6%的煤灰时晶体变小,质量分数为0.9%的煤灰时晶体较细。

基于此,对结晶颗粒较细期间入口烟气颗粒物进行排查,入口颗粒物小时均值20~30 mg/m3,与结晶较好出料正常时对比无明显变化,取样分析结晶液水不容物,分析结果为0.3%,所以颗粒物因素也可排除。

3.4 pH值

结晶液随pH上升,硫酸铵晶体的平均粒径呈减小的趋势[4],结晶颗粒较细期间。浓缩液pH值均控制在2.7~3.0期间,该pH值与出料正常期间无较大变化,因此排除pH因素影响。

3.5 铁离子

1)当Fe3+质量浓度在1.5×10-4g/mL 以下时,开始结晶的温度、大小、形状都与纯溶液的结晶相近,结晶生长的速度也不慢,因此在这种浓度下Fe3+影响很小。

2)当Fe3+质量浓度在1.5~3.0×10-4g/mL 范围内,结晶形状渐由规则变为不规则,杂质较低的有些接近于上述情况,有些成扁形,有些变成薄片形。含量较高的又接近于下述情况,二端变尖,渐成穿梭形。开始结晶温度比前述的较低,比后述的较高。晶体长大的速度比前述的较慢,而比后述的较快。根据各种情况看来,Fe3+的影响逐渐转变和加剧[5]。

3)当Fe3+质量浓度在3.0~6.0×10-4g/mL 之间,开始结晶的温度低很多,结晶生长较慢,在同样的结晶时间内,所得结晶量较少,可见结晶生成及生长较困难。结晶后,两端细尖形成梭形,中部较粗,呈黄色,经分析证明有Fe3+吸附于晶面上。

4)当Fe3+质量浓度>6.0×10-4g/mL 时,溶液冷却至 20 ℃ 仍不结晶,溶液保持较高的过饱和度。经激烈摇动后,才出现微量细小的黄色梭形成簇的结晶。

取样分析溶液内Fe3+质量浓度达7.7×10-4g/mL,因此判断为该次结晶颗粒细的原因为Fe3+高导致。

4 调整措施

铁离子在碱性环境下生成氢氧化铁浓度,通过静置后容易与硫酸铵溶液分离,处理步骤如下:

1)将浓缩段溶液分批倒至压滤沉降槽2米液位;

2)加入氨水混合液;

3)通入适量工艺空气进行搅拌均匀;

4)测压滤罐溶液pH至7.0后停止工艺空气静置 24 h;

5)上清液回脱硫系统,沉淀物人工清理装袋。

经过多次的循环处理,取样分析结晶液铁离子质量浓度为7.7×10-5g/mL,压滤罐底部沉积物取样分析铁离子质量浓度为1.44×10-2g/mL,由此可判定大量铁离子已沉淀底部,此时的硫酸铵结晶已明显好转,出料也逐渐正常。