水泥粉磨系统智能化建设新方案

2023-11-29张闯魏灿禹敏赵华马纯辉

张闯,魏灿,禹敏,赵华,马纯辉

1 水泥粉磨系统智能化建设现状

现阶段,我国水泥行业粉磨系统智能化建设目标主要集中在提质、增产、降耗及降低操作强度等方面,智能化解决方案多以建设智能控制系统和改造部分硬件设施为主。常规的智能化解决方案侧重于使用检测仪器控制关键参数,尤其在水泥粉磨系统生产过程中,生产管理人员评估系统产量低、电耗高等异常情况时,更多依赖的是自身积累的生产经验及DCS运行参数,缺少技术专家的诊断及指导[1];定性、定量分析缺乏多维度数据分析工具和连续的数据采集,分析使用数据量基数小且部分数据不可测,导致粉磨系统优化调整费时、费力,实际优化效果与预期目标存在一定距离。

当前,常规水泥磨智能控制方案并未包括智能操作部分,水泥粉磨智能控制系统主要包括智能控制专家系统、一键启停系统、在线粒度分析及物料特征粒径控制系统等,粉磨系统一键启动后,无法自动判别生产工况及自动投料;生产运行过程中,异常工况自识别和自优化、喂料组断料自补充、水泥生产品种自识别自切换入库、中控和现场报警联动等智能应用尚不完备。

本文通过总结近几年提升水泥粉磨系统智能化水平攻关成果,逐步形成了“专家诊断+智能控制+智能操作”的新智能化解决方案,现以“辊压机+球磨机”联合粉磨系统为例进行介绍。

2 新的智能化解决方案介绍

2.1 专家诊断

通过粉磨专家现场诊断,结合理论计算,提供水泥粉磨系统升级改造方案并现场指导。专家诊断关键流程如下:

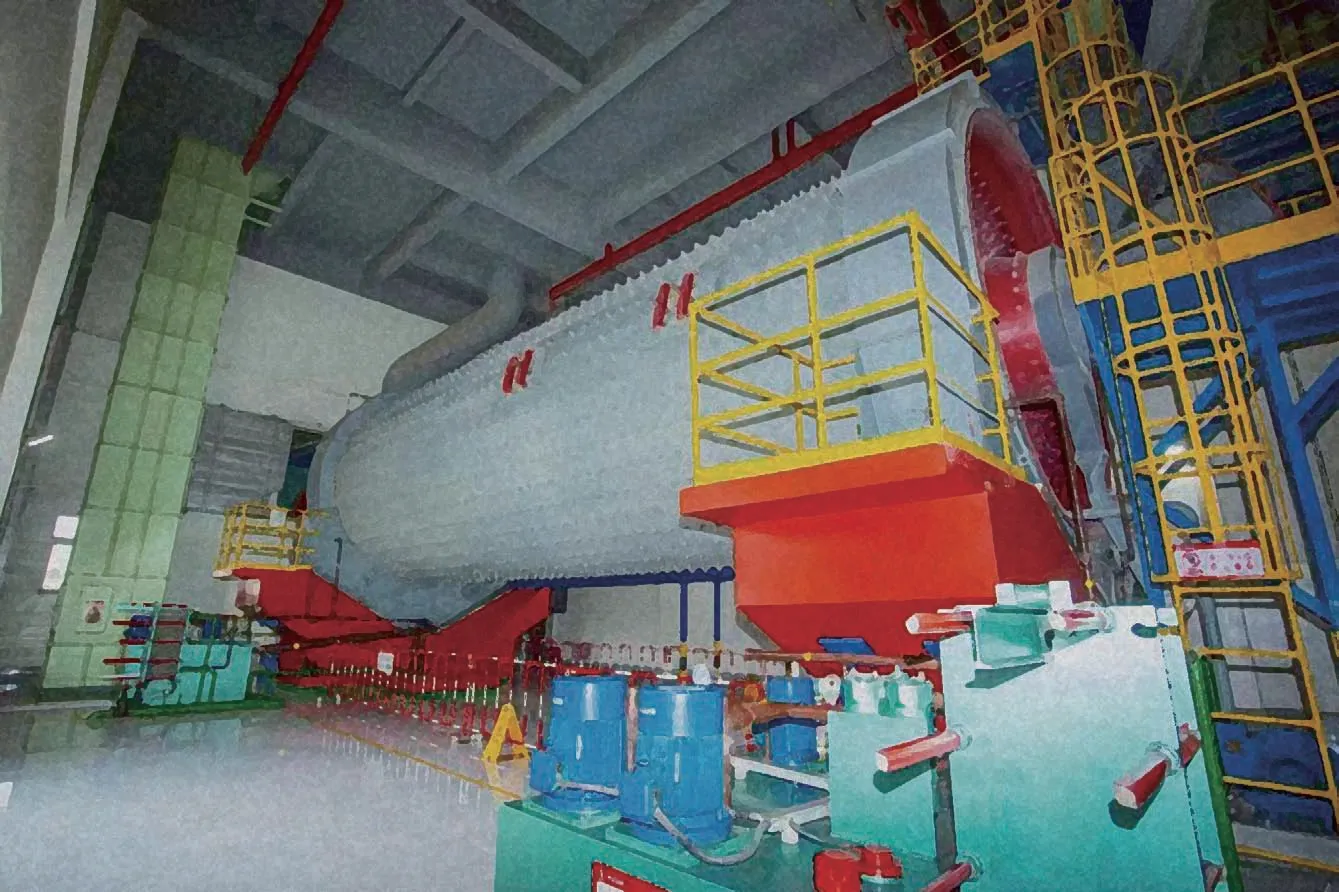

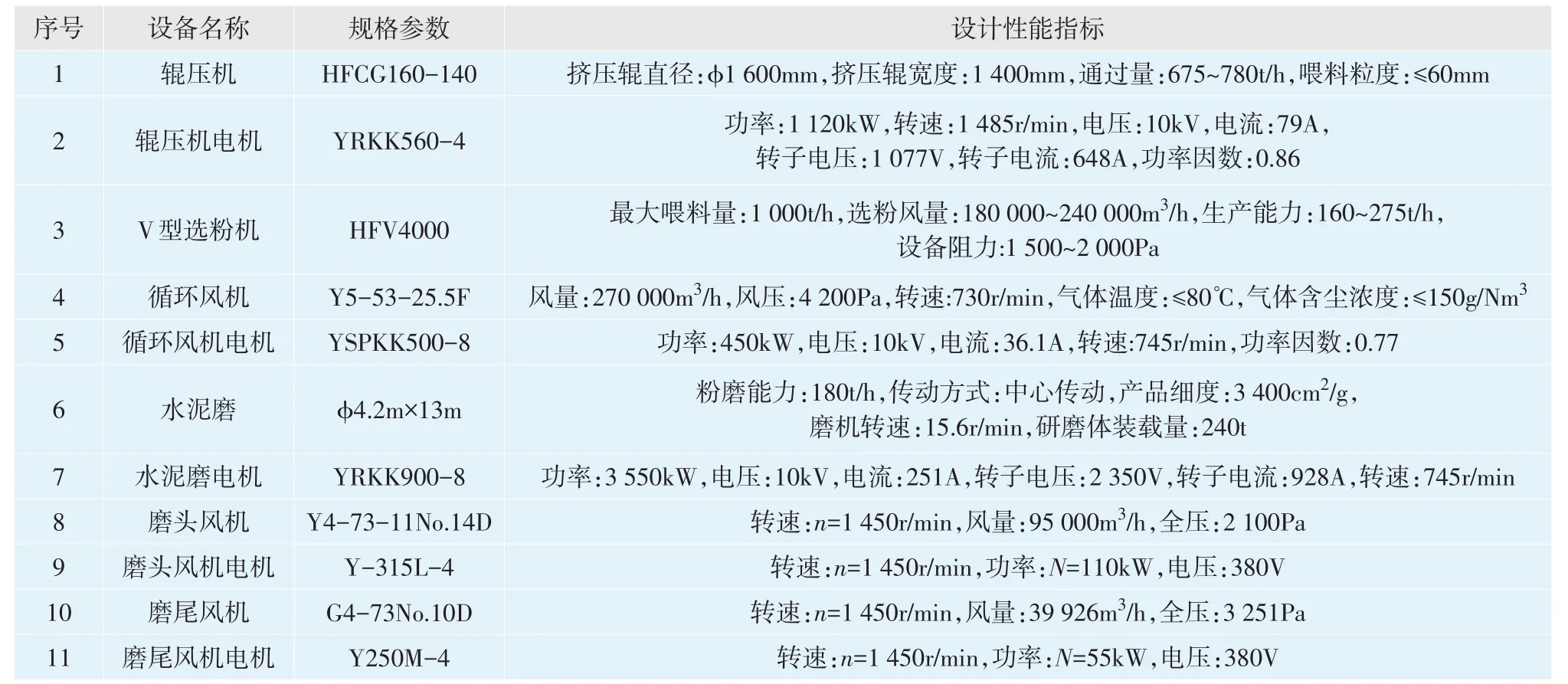

2.1.1 收集水泥粉磨系统基础资料

包括但不限于水泥粉磨系统工艺设备装机资料,球磨机装载量、研磨体级配,辊压机原始辊缝、蓄能器预充装压力,水泥磨筛余曲线,系统耐磨件台账,系统运行经济指标(台时产量、电耗、生产产品各品种占比),系统运行中存在的问题等。水泥粉磨系统主机设备装机参数示例见表1。

表1 水泥粉磨系统主机设备装机参数(参考)

2.1.2 计算和优化系统参数

(1)计算球磨机理论功耗。优化球磨机一仓、二仓研磨体装载量,通过筛余曲线优化研磨体级配,通过集合流速优化活化环配置。

(2)计算辊压机小时物料通过量。优化辊压机原始辊缝和储能器压力,调整物料通过量。

(3)计算水泥粉磨Bond系数,优化在不同增益系数下的辊压机循环负荷。

(4)计算水泥粉磨系统辊压机电耗。

2.1.3 指导现场改造

专家根据现场实际提供诊断报告,并指导现场改造,具体改造内容包括以下几方面:

(1)辊压机系统改造

优化辊压机原始辊缝、优化小仓仓重控制目标值、优化氮气囊预充压力值、控制液压插板阀开度偏差、优化辊压机研磨压力、优化辊压机喂料端布料,控制辊缝偏差等。

(2)球磨机系统改造

优化研磨体装载量,优化研磨体级配,优化活化环结构等。

(3)风机系统改造

优化风机最佳工况效率;改定频控制为变频控制,高压电机增加电容补偿。

(4)其他子系统改造

优化V 型选粉机内部结构,提升物料分离效率;优化助磨剂添加位置及添加比例;降低水泥磨出口温度;加强现场漏风治理,降低风机无功消耗。

2.2 智能控制

提供专业APC 智能控制系统及配套粒度分析仪。粒度分析仪配置方案根据现场情况确定。

2.2.1 系统配置

水泥磨APC 智能控制系统主要用于系统喂料量、辊压机插板阀、循环风机、选粉机、磨尾风机、磨头风机的自动控制。

若水泥生产线是单台磨机,则可配置两台在线粒度仪,一台用于磨头取样,平衡辊压机与球磨机做功;另一台用于成品取样,控制水泥成品质量,同时通过磨头、磨尾双粒度检测控制,实现辊压机和球磨机的协同做功。若水泥生产线是多台磨机,则可配置1套全自动粒度分析仪,自动取样、送样、留存样、分析粒度,取样点覆盖每台磨机的入磨和出磨位置。通过在线粒度仪监测产品特征粒径控制水泥成品质量,替代了以往通过人工测算比表面积,控制水泥产品质量的方式。

2.2.2 实施路径

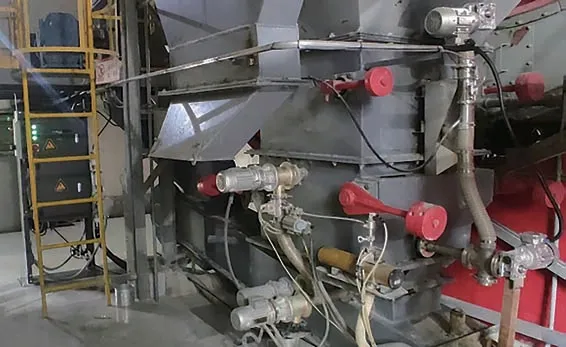

通过配置在线粒度分析仪,实时检测入球磨机物料粒度及出球磨机成品物料粒度,根据计算公式,得出循环负荷及选粉效率数据,选取磨头>45μm筛筛余颗粒粒径平均值为特征粒径,控制循环风机转速,选取磨尾>45μm及3~32μm筛筛余颗粒两个区间的粒径平均值为特征粒径,调节磨尾排风机转速[1]。在线粒度仪每15min自动上传一次数据到中控DCS,检测结果与传统实验室手工检测数据一致。入磨、出磨水泥粒度分析仪见图1、图2。粉磨系统主要设备参数智能控制实施路径如下:

图1 入磨水泥粒度分析仪(试点企业)

图2 出磨水泥粒度分析仪(试点企业)

(1)辊压机和球磨机系统协同控制[2]

通过控制入磨物料特征粒径,平衡辊压机与球磨机做功,消除辊压机做功不足与辊压机系统循环负荷过大的现象,主要控制手段是调节循环风机转速。

(2)稳流仓仓重控制

通过寻求稳流仓压力、辊缝、仓重之间的最佳匹配关系,输出仓重控制目标值;通过控制喂料量、调整循环风机转速,将稳流仓仓重稳定控制在设定目标值左右。

(3)辊压机稳定控制

通过控制辊压机动辊电流、定辊电流、出磨循环斗式提升机电流,控制辊压机振动、辊缝、稳流仓仓重下限等保护限值,平衡辊压机物料通过量与循环量之间的关系,最大化辊压机做功效率,主要控制手段是调节动辊斜插板开度、定辊侧斜插板开度及研磨压力。

(4)球磨机稳定控制

通过控制球磨机电流、负荷、磨头负压,控制出磨成品温度、比表面积、筛余、特征粒径等变量,稳定球磨机做功效率,主要控制手段是调节磨尾风机和循环风机转速。

(5)产品质量控制

根据实时监测运行参数,建立质量软测量模型,并参考在线粒度仪数据,进行产品质量自校正优化,实时输出产品质量数据,参与过程控制,稳定磨机产量和质量。

(6)产能最大化控制

在磨机达到稳定运行状态后,在循环风机转速与产品质量之间找到一个平衡点,对产品产能进行动态的最大化调整,即,在满足质量要求的前提下,使磨机达到最高产量。

2.3 智能操作

DCS系统具备相应的自定义报警、自定义语音播报等功能,DCS服务器硬件资源和控制系统软件资源充足,提供水泥磨一键启停、智能联锁、中控和现场联动语音预警、异常工况自动识别及调整。

2.3.1 系统配置

(1)硬件配置:配置播音设备,包括防水音柱、数字功放等配套辅件,实现异常工况中控和现场联动预警,进一步增强现场与中控协同处理故障的时效性。

(2)软件配置:配置水泥磨一键启停系统、智能联锁、自动投料、异常工况识别及处理、自动切换水泥生产品种、语音播报等系统软件。

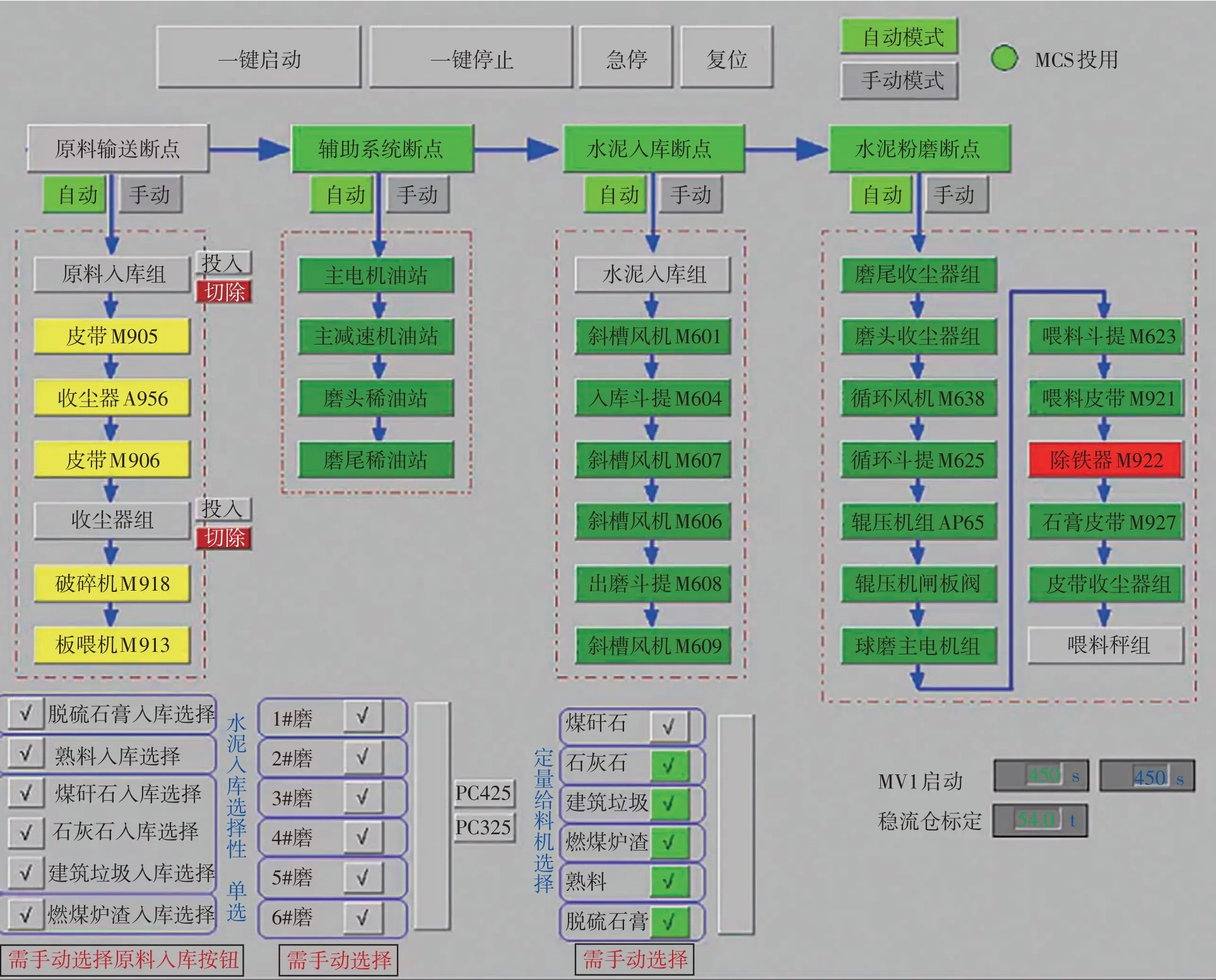

2.3.2 一键启停和智能联锁实施路径

(1)一键启停

在现有DCS系统上,实现水泥磨生产运行一键启停,并在启停过程中,实现关键模拟量的自动调节,该技术已非常成熟,可有效降低操作强度。水泥磨一键启停DCS界面如图3所示。

图3 水泥磨一键启停DCS界面(试点企业)

(2)智能联锁

在现有DCS 系统工艺联锁、安全联锁、顺序联锁等底层联锁的基础上(优先级高),通过编程,增加智能联锁(优先级低)。此部分为非标准产品,需根据工厂的实际情况定制开发。

正常生产时,智能联锁开关可一直投用;在设备单启/单停过程中,为避免触发联锁,建议切除智能联锁或切除单启设备联锁开关;在一键启停过程中,系统会自动屏蔽智能联锁开关,待一键启停结束后,智能联锁开关可自行恢复投用;设备延时跳停期间,恢复联锁设备运行,延时清除且不进行下一步跳停,恢复联锁保护;为避免触发自锁设备自启条件,检修期间须断电。

(3)DCS上位操作

DCS 上位操作按钮为智能联锁“投/切”按钮,可实现智能联锁的投用和切除功能。

DCS下位接口逻辑需实现APC投切、智能联锁投切、一键启停投切多重切换功能;一键启停过程中,自动屏蔽APC 及智能联锁,且启停结束后自动投用智能联锁功能;需实现常规底层联锁与智能联锁的优先级功能,智能联锁在联锁开关投用情况下生效,底层联锁不可手动切除;所涉及设备及执行器可按照设定好的联锁跳停及赋值逻辑,实现设备智能联锁功能。

2.3.3 异常工况识别及处理

基于APC智能控制系统,实现对工厂典型异常工况的自动识别及处理,此部分为非标准产品,需根据工厂实际情况定制开发。异常工况及对应处理方式如下:

(1)辊压机小仓异常工况

存在问题:小仓塌料,辊压机电流、辊缝、压力波动不大,但出磨斗式提升机电流持续升高甚至跳停。

解决路径:在磨机运行时,进行小仓塌料异常工况分析,准确判断塌料异常原因,减少辊压机物料通过量,保护设备稳定运行。

(2)循环风机和磨头排风机异常工况

存在问题:辊压机系统停机后,循环风机和磨头排风机联锁未触发停机,需人工干预。

解决路径:监控运行状态,及时发出预警。

(3)水泥磨喂料组异常工况

存在问题:熟料、石膏、粉煤灰、石灰石等喂料给定量与反馈量偏差较大。

解决路径:中控进行喂料量对比分析,语音报警输出提醒;石膏喂料量波动大时,自动联锁空气炮动作,疏通下料;生产不同品种水泥时,当一种混合材断料,自动增加另外一种混合材的喂料量,以保障磨机喂料稳定,进而稳定磨机工况。

(4)矿粉秤冲料异常工况

存在问题:矿粉秤包含给料部分和计量部分,矿粉秤输送物料至拉链机,再至斜槽,再至出磨斗式提升机,目前给料控制方式为定频给料。矿粉秤冲料会导致斗式提升机电流冲高。

解决路径:控制出磨斗式提升机电流,降低矿粉秤计量频率,保护斗式提升机不超限运行,矿粉秤给料正常后,自动恢复出磨斗式提升机电流,保证矿粉喂料量;遇紧急情况时,控制出磨斗式提升机电流上限,触发矿粉秤自动停机和自动开机。

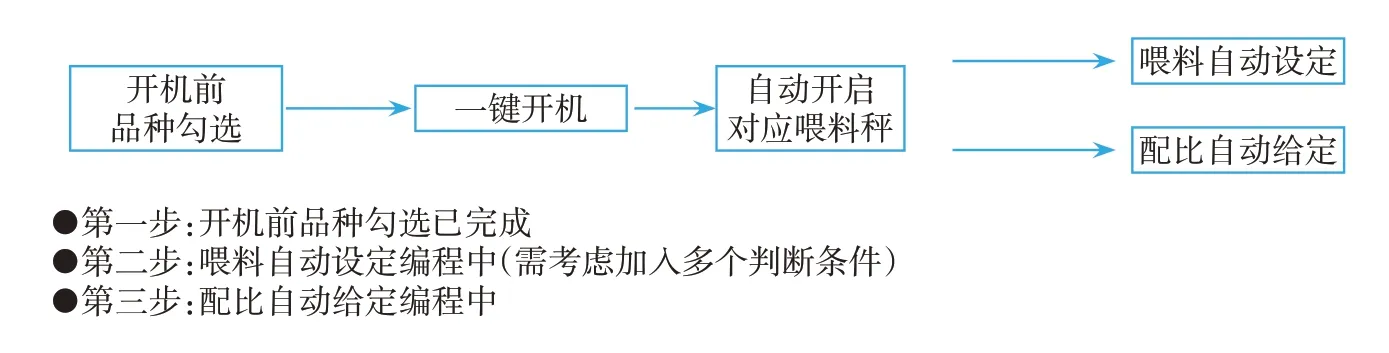

2.3.4 自动投料及自动切换水泥品种

近几年,水泥粉磨系统自动投料、自动切换水泥生产品种、自动更换成品库等需求日益增长,常规智能化方案整体联动效果不理想,需优化提升。

自动投料智能控制系统可实现不同工况下的自动识别及自动投料,并关联APC 自动控制程序,实现开机前自动预警、自动开机、投料条件自判断、自预警、自投料的目标。

在切换水泥品种时,应根据工厂实际情况,选择自动化手段,如,自动更换原料配比、自动更换成品库等自动化联锁。在具体实施过程中,应考虑现场设备情况,尤其是执行器的可靠性、稳定性及信号的准确性,避免出现切换失误的情况。目前,试点项目已实现半自动化,操作员可一键切换水泥生产品种原料配比、一键切换入库。此部分为非标准产品且正处于升级攻关阶段。自动投料及自动调整原料配比技术路径如图4所示。

图4 自动投料及自动调整原料配比技术路径(试点企业)

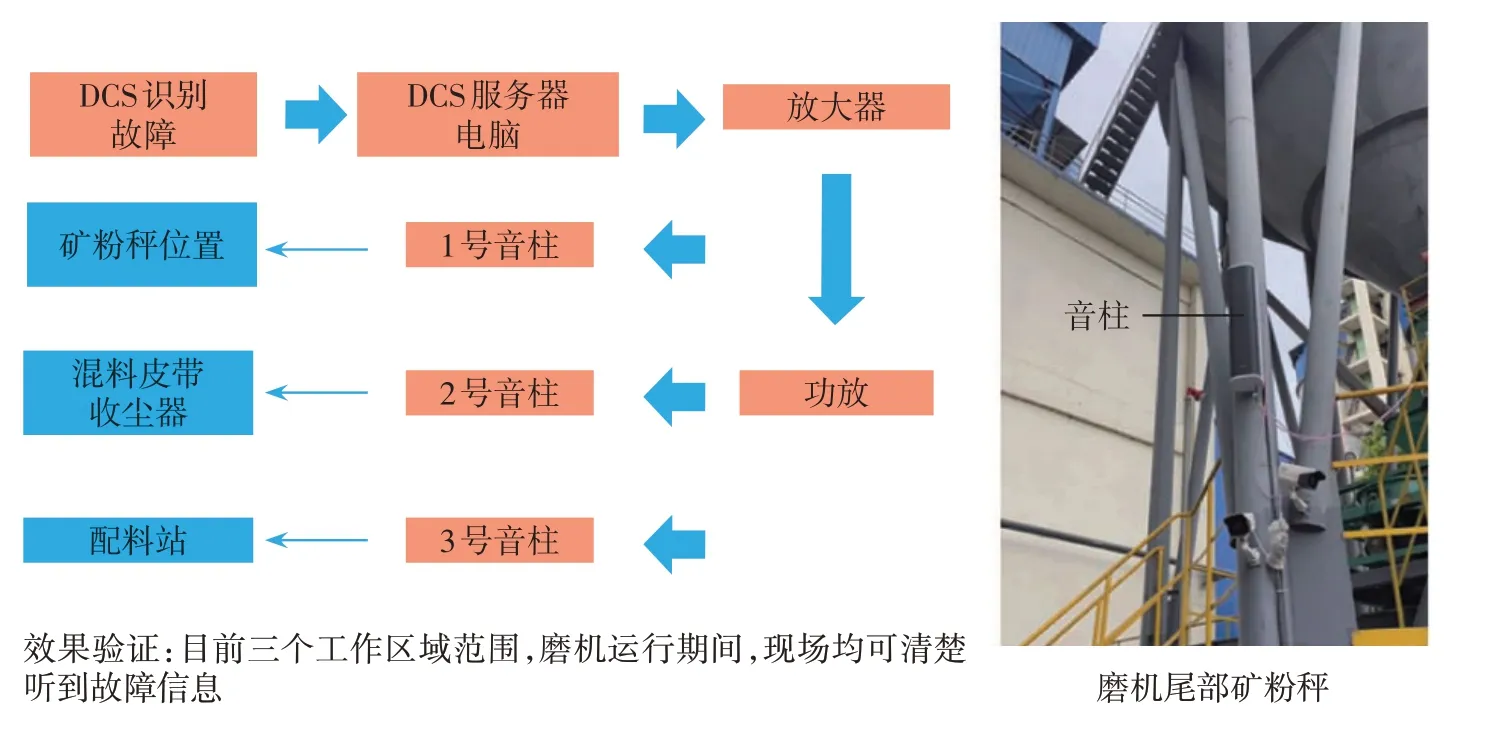

2.3.5 语音播报

存在问题:水泥磨运行期间,遇堵料、架仓、设备运行异常故障等情况时,需中控人员及时通知现场工作人员,但现场环境往往较差,存在噪音较大、对讲机及手机信号弱等情况,中控人员与现场联系不畅,导致磨机空载运行或停机。

解决路径:在DCS 系统上实现设备跳停、重要参数异常、一键启停、智能联锁投切等语音提醒。在现场增加语音播放器硬件设备,包括防水音柱、数字功放等配套辅件,后期根据现场情况判定是否增加;中控运行过程中如遇故障报警等情况,直接播报故障原因,联动现场工作人员,及时处理异常故障,保障生产稳定运行。磨机启停语音播报流程如图5所示。语音播报智能控制需注意以下事项:

图5 磨机启停语音播报流程(试点企业)

(1)根据报警清单,录制报警语音文件。

(2)在触发报警条件下,操作站可自动播放提前配置好的语音文件。

(3)延时播放及播放次数以现场需求调试为准。

3 结语

本文分析了现阶段水泥粉磨系统智能化建设主流解决方案存在的问题,并结合我公司取得的提升水泥粉磨系统智能化水平的攻关成果,提出了“专家诊断+智能控制+智能操作”的新智能化解决方案,该方案在试点企业运行效果明显,有效改善了水泥粉磨系统生产经营数据,提高了水泥产品质量的稳定性。