水泥半终粉磨系统生产工艺优化改造

2023-11-29柳学忠周卫兵徐保国朱教群许元正

柳学忠,周卫兵,徐保国,朱教群,许元正

1 前言

我公司有两套水泥熟料半终粉磨生产系统,每套半终粉磨系统由1 台CLF150×100 辊压机、1 台ϕ4.2m×13m球磨机、V型选粉机、动态选粉机组成,生产能力190t/h。半终粉磨系统入料配比为熟料90%、脱硫石膏5%、石灰石5%,助磨剂从配料主皮带和球磨机磨头掺入。辊压机粉磨成品颗粒45μm筛筛余3%,比表面积380m2/kg;球磨机入磨物料颗粒45μm 筛筛余55%,成品颗粒45μm 筛筛余4%,比表面积340m²/kg。半终粉磨系统主要设备参数见表1。

表1 半终粉磨系统主要设备参数

半终粉磨系统辊压机投入使用时间较早,选型偏小,与球磨机不匹配;球磨机存在过粉磨现象,<3μm颗粒含量过高,水泥与减水剂适应性不理想;单套半终粉磨系统工序电耗高达29.4kW·h/t。为降低电耗、提高产量、优化水泥品质,公司于2021年9月对2套半终粉磨系统进行了节能提产改造。

2 辊压机系统改造优化

2.1 提高辊压机能效利用率

辊压机主要用于对物料进行挤压破碎,在粉磨系统中,辊压机的能效利用率远高于球磨机,若要降低粉磨系统电耗、提高系统产量,必须实现“多破少磨”[1-2]。公司CLF150×100 辊压机和ϕ4.2m×13m球磨机的主机配置装机功率比为0.4∶1,辊压机能力偏小且辊缝偏差大,电流波动大,运行不稳定。为提高辊压机能效利用率,进行如下改造:

2.1.1 实施“二拖一”改造优化

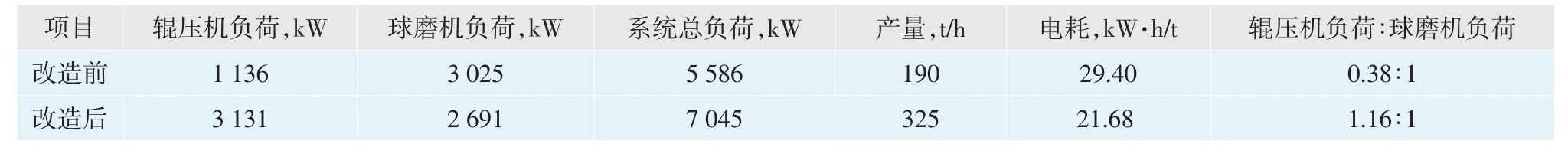

对2台CLF150×100辊压机成品、半成品输送斜槽进行改造,将2台辊压机并联,与1号ϕ4.2m×13m球磨机组成新的“二拖一”半终粉磨系统,增加物料预粉磨能力。“二拖一”水泥半终粉磨系统工艺流程见图1。同时,为提高辊压机装机功率,进一步降低能耗,将单台辊压机电机功率从710kW增加至900kW,电机更换为永磁电机,增加辊压机系统总装机功率。改造后,辊压机总装机功率为3 600kW(4×900kW),辊压机和球磨机总装机功率比为1.01∶1,新系统产量提高约135t/h,系统总负荷增加约1 500kW(见表2),粉磨工序电耗<22kW·h/t。

表2 改造前后1号粉磨设备运转负荷及能耗

2.1.2 新增一套大型辊压机系统

新增一套大型辊压机系统,新系统配备1 台TRP180×160辊压机、V型选粉机、TSS-5000双驱精密选粉机及其他附属设备,与2号ϕ4.2m×13m球磨机组成新半终粉磨系统。新增辊压机系统主要设备参数见表3。新增辊压机原设计装机功率为2×1 600kW,为最大限度发挥辊压机能效,提高辊压机产量,降低系统电耗,根据多年的使用经验,我公司将辊压机装机功率提升至3 600kW(2×1 800kW)。改造后,辊压机和球磨机的装机功率比仍为1.01∶1,经试车运行调整,辊压机运行电流可控制在80%左右,粉磨系统产量340~350t/h,工序电耗<23kW·h/t。改造前后2 号粉磨设备运转负荷及能耗见表4。

表3 新增辊压机系统主要设备参数

表4 改造前后2号粉磨设备运转负荷及能耗

2.2 改善辊压机左右侧运行压力偏差

辊压机运行时,左右侧压力偏差较大,系统频繁自动纠偏,导致辊压机运行不稳定。检查发现,稳流仓物料存在离析情况,为此,在V 型选粉机入口增加多通道布料装置,强制分散物料;将动态选粉机粗粉下料管从稳流仓顶部改至V型选粉机下料溜管处,使动态选粉机和V型选粉机的回料在进入稳流仓前汇合;在回料下料溜管安装导向板,按不同粒度充分均布物料(见图2)。另一方面,在稳流仓进口处加装自行设计的均料盘,物料通过均料盘向四周抛撒,再经四周向中间运动,起到均化仓内物料的作用(见图3)。改造后,稳流仓物料离析情况和辊压机左右侧压力偏差问题得到较好改善。

图2 下料溜管布局及导向装置

图3 均料盘装置

2.3 增强辊压机物料破碎能力

为进一步提高辊压机运行效率,评估后将辊压机压力高限保护值由9.0MPa调整至12.0MPa,加大辊压机工作压力,增强辊压机物料破碎能力,以实现“高辊压小循环”[4]生产。辊压机运行状态良好,细粉量增加,成品比表面积由380m2/kg 提升至410m2/kg,改造前后辊压机成品粒度对比见图4。

图4 改造前后辊压机成品粒度对比

3 球磨机系统改造优化

对辊压机进行“二拖一”改造及新增一套辊压机系统后,入球磨机物料量大幅增加,对球磨机物料通过量和研磨效率的要求也越来越高。为使球磨机产量满足新系统的生产要求,公司针对球磨机系统进行了优化改造。

球磨机原磨内粉磨仓为二仓结构,一仓有效长度3.0m、二仓有效长度9.5m;一仓钢球平均球径28.1mm、装载量65t;二仓钢球平均球径11.2mm、装载量175t;球磨机粉磨仓采用双层隔仓板,隔仓板篦缝为6mm,中间筛板缝为4mm、出料篦板篦缝为2.5mm。球磨机磨内阻力较大,通风不佳,合格成品不能及时出磨,易产生过粉磨和篦板堵料现象,影响磨机研磨效率。为解决上述问题,需减少磨内阻力,增加磨内通风,增加隔仓板、篦板过料能力。优化改造如下:

3.1 二仓改三仓,采用陶瓷球研磨体

将磨内粉磨仓由二仓改为三仓,改造后,一仓有效长度2.75m、二仓有效长度2.50m、三仓有效长度7.25m。辊压机改造后,入球磨机物料细度降低,一仓不再需要太大的破碎能力,可相应减少一仓长度;二仓作为过渡仓,起到部分破碎和研磨作用;三仓为细磨仓,是三个仓中最长的一个仓,其研磨体种类、级配和装载量对球磨机研磨效率和负荷有着重要影响。

资料显示,在水泥磨粉磨中应用耐磨陶瓷球取代钢球,可大幅降低球磨机电耗,延长设备使用寿命,降低噪音[4-6]。在实际生产中,采用陶瓷球替代钢球,可以降低球磨机功率,但对产量影响较大。经多次调整对比,公司决定采用陶瓷球作为三仓的研磨体,并将三仓研磨体填充率由32%增加至42%。改造后,磨机装球量由240t降至188t。改造后的磨内分仓情况见表5,各仓研磨体级配见表6。

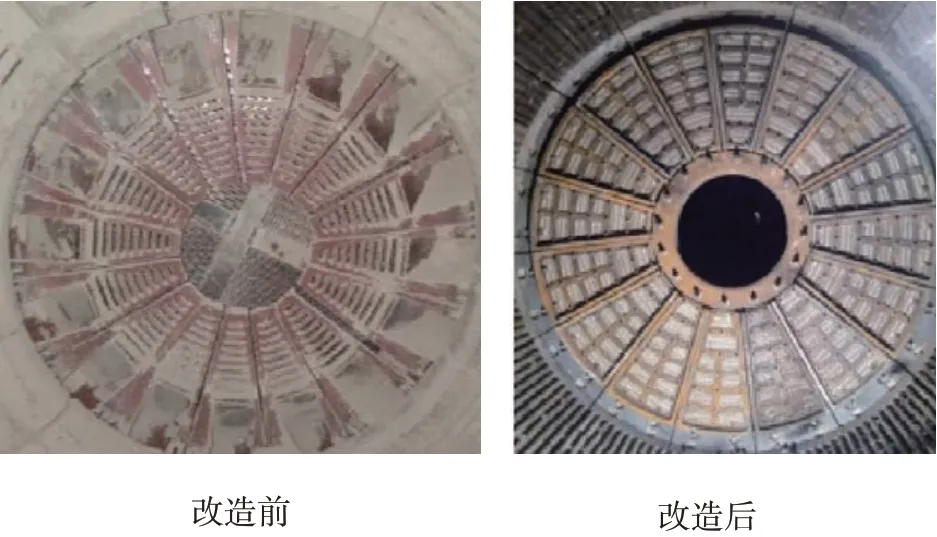

3.2 更换防堵型隔仓板、出料篦板,优化活化环

更换新型防堵隔仓板,改变传统隔仓板溢流过料形式,每一块隔仓板前后端均设置强制带料抗磨筋条,便于物料通过隔仓板篦缝和隔仓中心时不受料位和研磨体填充率限制,增加磨内通风和合格物料的通过能力。隔仓板改造前后对比见图5。

图5 隔仓板改造前后对比

更换新型防堵出料篦板,篦板与篦板间采用檐口设计制作,篦缝采用多级和防堵塞相结合的形式布置,中心风大小可调节,耐磨筛板、铸造框架、连接压板采用螺栓连接替代焊接连接,避免了筛板因长久受研磨体冲击和轴向推力,出现变形、开焊、漏球等情况。出料篦板改造前后对比见图6。

图6 出料篦板改造前后对比

为降低物料三仓流速,对活化环进行改造。封闭一半或全部活化环空腔,将活化环的高度由1.2m增加到1.65m,延长物料在磨内的停留时间,进一步提高三仓陶瓷球的研磨效率。改造后,出磨45μm筛筛余由30.2%下降25.1%,出磨成品量增加。

改造后,球磨机运行正常,磨内通风良好,磨机压差降至<1 000Pa,同时,提高了磨机循环负荷和选粉机选粉效率,进一步降低了球磨机运行功率。球磨机改造效果见表2 及表4。由表2、表4 可知,改造后,1 号粉磨系统辊压机与球磨机负荷比由0.38∶1 提高至1.16∶1,2 号粉磨系统辊压机与球磨机负荷比由0.37∶1 提高至1.21∶1,充分体现了“多破少磨”效果。

4 改造效果

4.1 产品性能提高

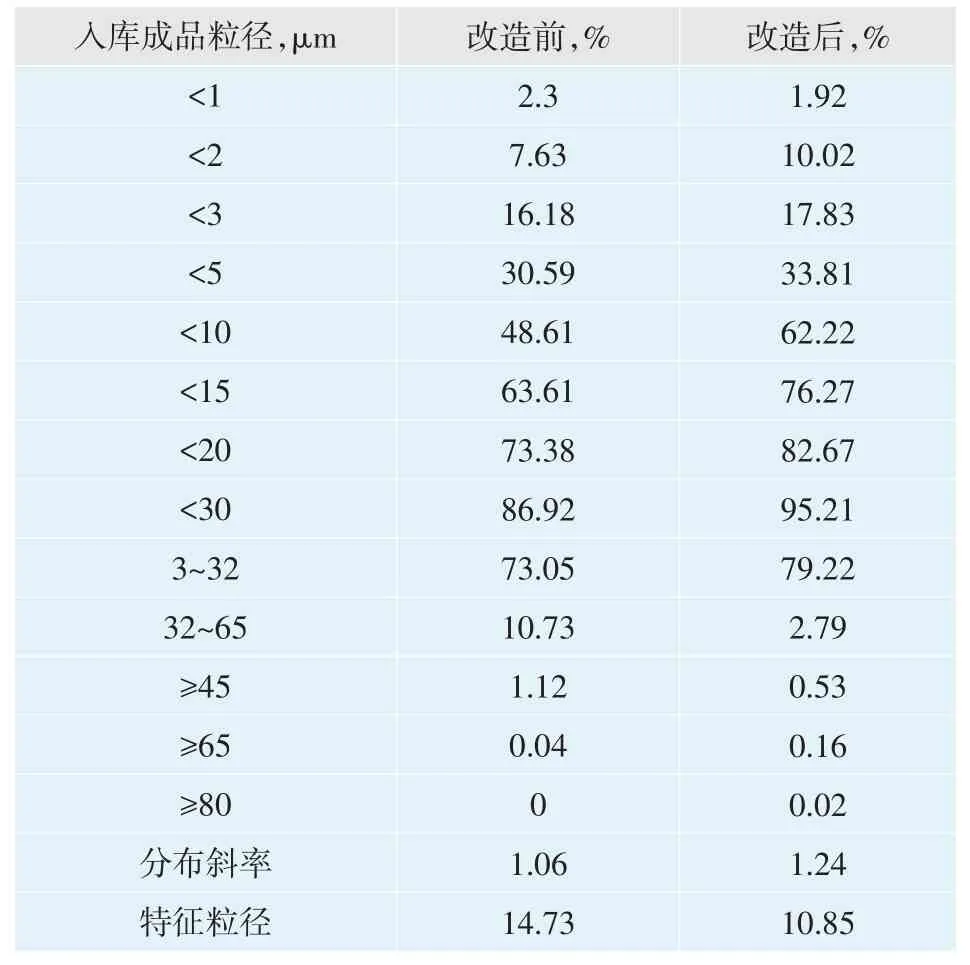

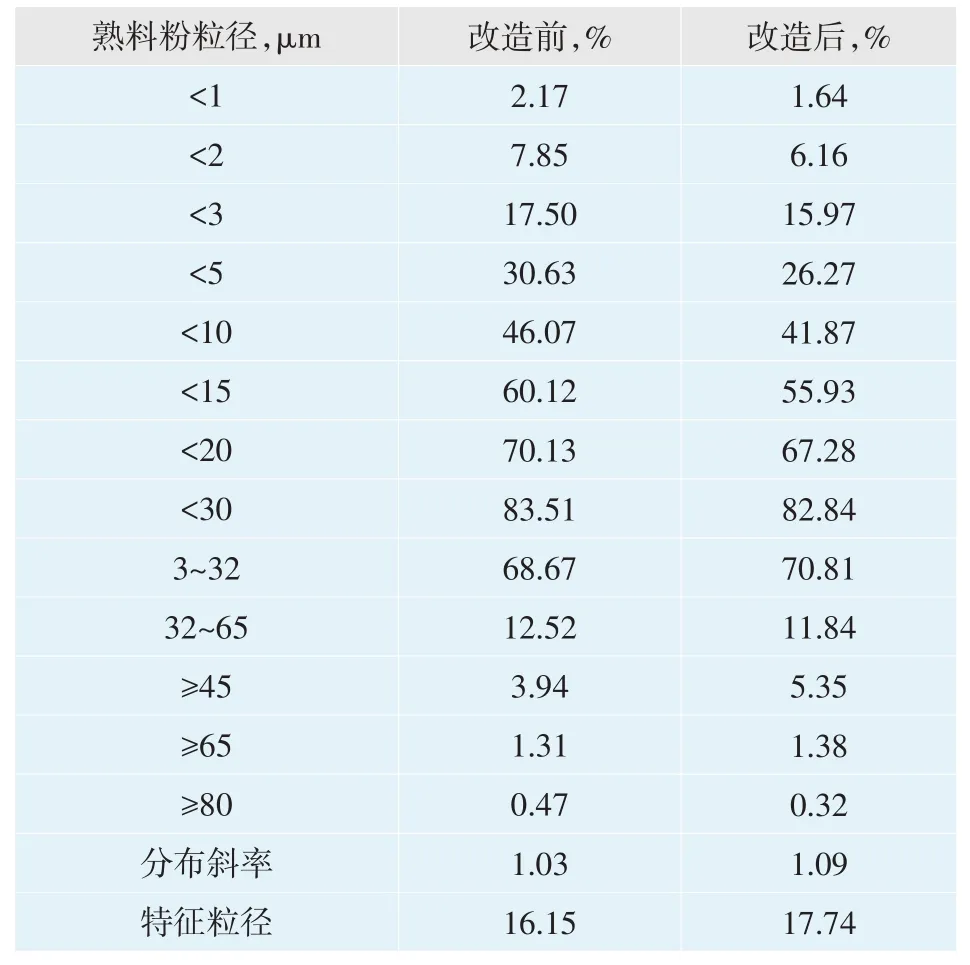

改造前后辊压机成品粒径分布、熟料粉成品粒径分布及熟料粉成品性能分析见表7、表8、表9。对改造前后熟料粉成品粒径分布对比可知,<3μm颗粒含量下降,特别是<1μm颗粒含量下降,熟料粉3~32μm 颗粒含量上升,有效改善了磨机过粉磨现象。改造后,水泥需水量下降,与减水剂适应性得到改善,熟料粉3d强度下降,28d强度有所上升。

表7 辊压机成品粒径分布

表8 熟料粉粒径分布

表9 熟粉料成品性能分析

4.2 社会效益和经济效益提高

改造后,1、2 号水泥粉磨系统产量由190t/h 分别提升至325t/h、335t/h,系统产量分别提升135t/h、145t/h,产量平均提高75%;改造后,经过一段时间的运行调整,1、2号水泥粉磨系统工序电耗稳定在22kW·h/t 左右,较改造前平均下降7.4kW·h/t。以年产300 万吨水泥熟料为例计算,可节约用电22.2×106kW·h,电价按0.6 元/kW·h 计,年可节约电费1 332 万元,碳排放按0.785kg-CO2/kW·h 计算,年减少碳排放量约17 427t。

5 结语

通过使用2 台原有辊压机,搭配1 台原有球磨机的“二拖一”方案,另新增一套大型辊压机系统,将球磨机二仓改三仓,优化球磨机隔仓板、出磨篦板、活化环并应用陶瓷球、永磁电机等,降低了粉磨系统电耗,提高了辊压机与球磨机功率比,大幅提升了系统产量,满足了节能降耗提产要求。本次改造过程中充分利旧,进一步节约了改造成本,取得了较好的社会效益和经济效益。