篦冷机系统节能改造实践应用

2023-11-29郭永强

郭永强

1 原有推动棒式冷却机运行情况

我公司熟料生产线于2007 年投产,设计产能6 000t/d,配套五级双系列预热器、带预燃炉分解炉、推动棒式篦式冷却机,冷却机型号SFC4×6,篦床面积138.84m2。随着生产线的节能降耗改造,回转窑产量进一步提高,冷却机运行指标逐渐无法满足生产需求。同时,随着冷却机使用年限的增长,冷却机故障率逐年上升,亟需进行改造。SFC4×6推动棒式冷却机在运行中主要存在以下问题:

(1)出冷却机熟料温度约150℃~180℃,有时甚至>200℃,熟料温度较高,“红河”现象严重,冷却机急冷效果较差。

(2)冷却风机效率低,功耗高达5.2kW·h/t。

(3)二次风温1 050℃~1 120℃,温度偏低,冷却机热回收效率较低,仅有54%。系统热耗较高,达到3 089.02kJ/kg.cl。窑头煤粉燃烧不好,结后圈严重。

(4)窑头AQC 炉出口温度380℃~400℃,AQC炉出口风量较小,在0.9~1.0kPa,余热发电量为25kW·h/t左右,熟料生产电力成本较高。

(5)冷却机采用锤式破碎机,破碎能力较差,大块窑皮或大块物料进入后难破碎,易卡停锤头,造成冷却机及破碎机故障跳停,严重时需停窑处理。冷却后熟料送入拉链机,结粒不均,有大块红料。

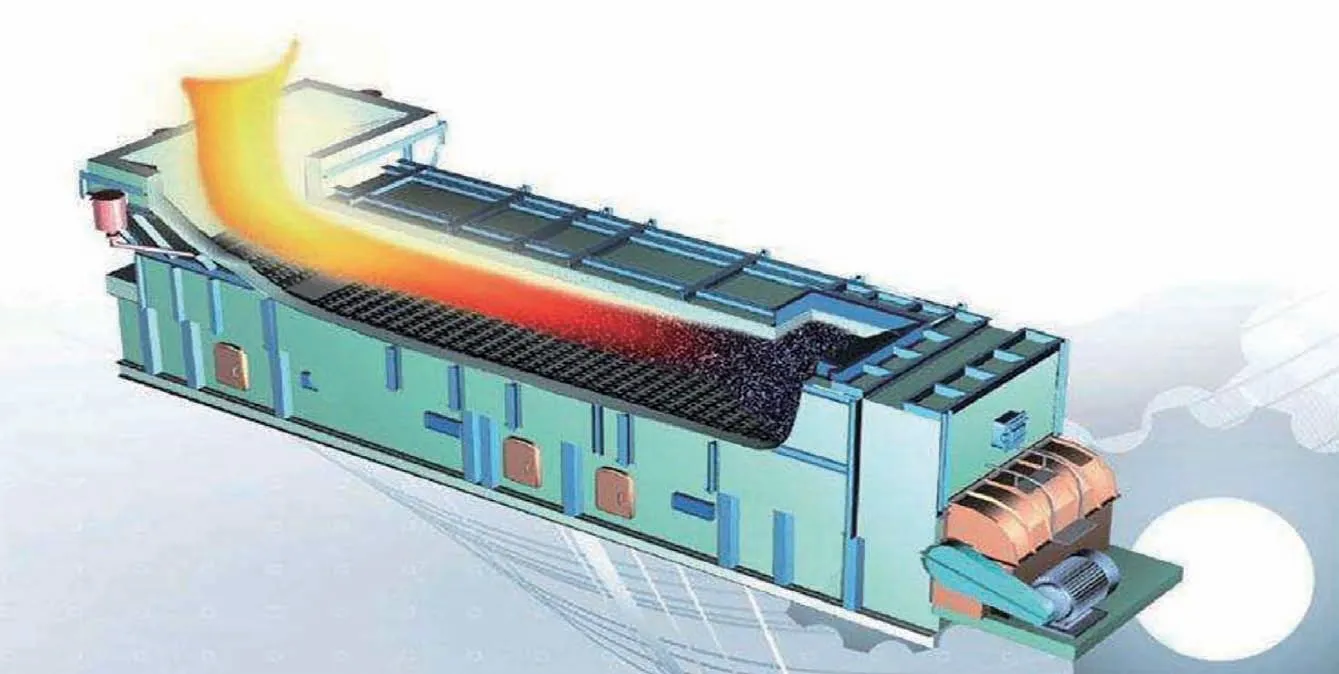

2 步进式带中置辊式破碎机篦式冷却机工艺特点

天津水泥工业设计研究院有限公司(以下简称天津水泥院)第四代步进式带中置辊式破碎机篦式冷却机固定斜坡篦板采用具有科恩达效应的篦板,水平活动篦床采用步进式输送原理设计,篦床总面积169.76m2,可满足我公司熟料生产线提产后的生产需求,篦床规格为SCLW4-13×8.4+13×7.4-CM,篦床设计推动次数为0~7r/min。

天津水泥院第四代步进式带中置辊式破碎机篦式冷却机将常规的一段式篦床一分为二,辊式破碎机位于两段篦床中间。熟料由回转窑进入第一段篦床冷却后,由中间的辊式破碎机将大块料、红心料破碎为粒径25mm左右的熟料,再经第二段篦床冷却,最后经下料溜子到熟料拉链机入熟料库。

冷却机水平活动篦床冷却及物料输送基于步进式原理设计,输送效率高,篦床采用标准化模块组装,备件互换性强,维护效率高,特殊迷宫式密封结构能保证篦床无漏料。固定斜坡篦板基于科恩达效应设计,有利于熟料的冷却和热量的回收。固定斜坡篦板及列间密封装置等采用精密设备铸造,设备精度高,使用寿命长。

3 改造目标和改造方案

3.1 改造目标

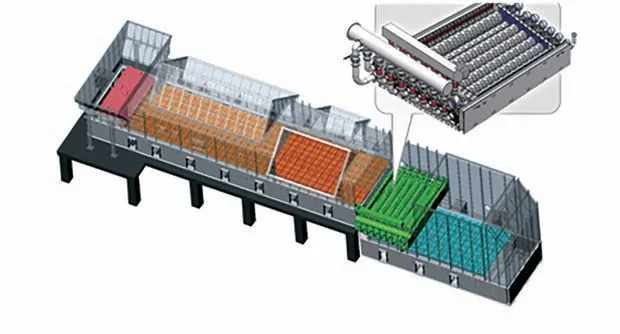

采用天津水泥院第四代步进式带中置辊式破碎机篦式冷却机替换原有冷却机(图1),降低出冷却机熟料温度,出冷却机熟料温度≤(65℃+环境温度);二次风温稳定控制在1 150℃~1 200℃;提高冷却机运行可靠性、稳定性,满足回转窑提产需求。

图1 篦冷机改造示意

3.2 改造方案

3.2.1 冷却机主机改造

拆除原有冷却机的上壳体、下壳体、篦床、熟料破碎机、传动装置、润滑装置等,整体更换为天津水泥院第四代步进式带中置辊式破碎机篦式冷却机。辊式破碎机规格为SCKR5.9-4X5.2-EM,包含4 个辊轴和4 个减速电机,电机功率15kW,自带控制箱,根据电流大小,中间两辊可正转也可反转。

3.2.2 液压润滑及控制系统改造

整体更换液压站及配套干油润滑系统,配套PLC控制柜。

3.2.3 风机改造

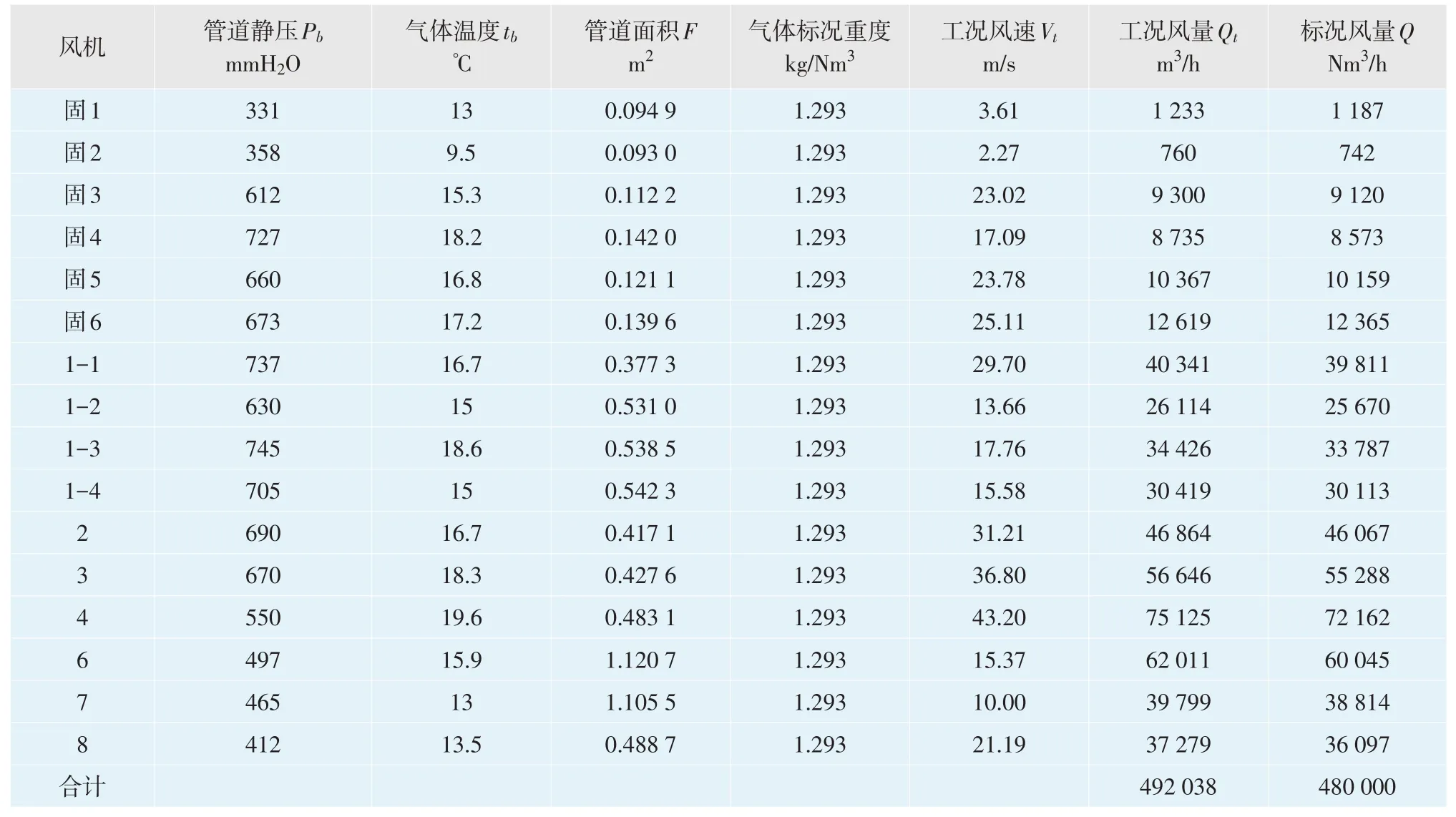

原冷却风机总风量为500 000m3/h,无法满足回转窑系统改造后的熟料提产需求,且原冷却风机能耗高,计划全部更换为高效变频风机。

改造前,冷却机鼓风风量为1.89Nm3/kg.cl,出冷却机熟料温度180℃,二次风温1 104℃,三次风温937℃。冷却风机风量测定结果见表1。

表1 改造前冷却风机风量测定结果

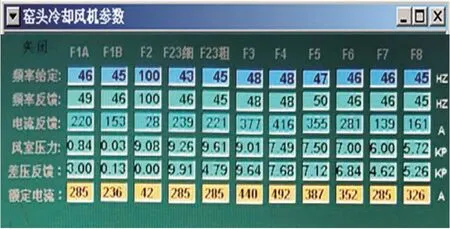

改造后,冷却风机全部更换为新的变频风机,总风量734 900m3/h,冷却机鼓风风量为2.41Nm3/kg.cl,出冷却机熟料温度90℃,二次风温1 150~1 200℃,三次风温980℃。改造后窑头冷却风机画面见图2,冷却风机配置情况见表2。

表2 改造后冷却风机配置情况

图2 改造后窑头冷却风机画面

3.3 冷却机运行机理

改造后的冷却机由上壳体、下壳体、篦床、液压传动装置、熟料破碎机、冷却风机组等组成,冷却机无漏料现象,篦床下不再设灰斗和拉链机。

3.3.1 冷却机的整体运行

回转窑运行时,热熟料从窑口落至冷却机篦床,沿篦床全长分布开,形成一定厚度的料床;冷却风从料床下方向上吹入料层内,渗透扩散,对热熟料进行冷却;熟料冷却后,冷却风成为热风,热端高温热风入回转窑及分解炉(预分解窑系统)助燃,部分热风用于烘干熟料和余热发电,热回收效率较高,可降低系统热耗,其他热风经收尘处理后排入大气;冷却后的小块熟料落入输送机,大块熟料经中置辊式破碎机破碎冷却后,汇入输送机。

3.3.2 固定斜坡篦板的运行

冷却机入料口篦板为台阶式固定斜坡铸造篦板,配合稳流阀使用,其独特的倾角设计使得在接近篦板的最下层形成了一层较薄的、沿输送方向缓慢移动的冷熟料层,由窑口落下的熟料在料压和重力作用下,在底层熟料上向前滑动并铺开。熟料在斜坡篦板停留时间短,可避免形成积料。此外,在冷却机端部壳体上加装了一组空气炮,当出现大块料堆积或出现“雪人”时,可以根据实际需要间断“开炮”,清理过多的积料,保证生产运行平稳。

3.3.3 水平活动篦床的运行

冷却机篦床传动段呈水平布置,通过托轮支撑组成若干个篦床通道,由液压系统驱动。水平活动篦床由数列篦板组成,每列篦板由前后两个液压缸同步驱动,各列相对独立。运行时,篦床所有列篦板先一起向前运动,带动料床向前运动,再所有列分三次间隔后退,通过此列间交替往复运动的方式输送熟料,使熟料受摩擦力影响运送至出料口。

为保证各风室良好的气密性,在连杆穿过隔墙板处设有必要的密封装置,以防止室间窜风。篦床列间装有气封装置和尘封装置,整个篦床运行无漏料。

3.3.4 辊式破碎机的运行

冷却机中部安装有辊式破碎机,高温熟料经前端篦床急冷后,由辊式破碎机将红热熟料及大块窑皮破碎至25mm 粒径,再进行二次冷却,可显著降低熟料出料温度。

3.3.5 冷却机上下壳体结构

在冷却机上下壳体适当位置分别设置人孔门和观察孔。在上部壳体砌筑隔热耐火衬,可减少热损失和保护壳体,降低环境温度。

4 改造效果

本次冷却机改造于2021年3月完成,运行至今无故障,设备运转率100%,运行指标较好。改造前后冷却机主要运行指标对比见表3。

(1)冷却效果提升。出冷却机熟料温度稳定控制在100℃以下,熟料急冷效果好,无“红河”现象,熟料均齐,易磨性较好,降低了水泥粉磨电耗,熟料拉链机料斗内无红料现象,所生产的熟料28d强度由56MPa提高至60MPa。

(2)热回收效率提高。改造后,冷却机热回收效率由54%提高至78%,回转窑系统整体热耗由3 089.02kJ/kg.cl降低至2 946.90kJ/kg.cl以下。

(3)电耗降低。改造后,冷却风机效率提高,电耗由5.2kW·h/t降至3.76kW·h/t。

(4)烧成系统稳定性增强。二次风温稳定在1 150℃~1 200℃,提高了窑内烧成温度及热力强度,保证了窑头煤粉的完全燃烧,窑皮长度和厚度稳定。

(5)余热发电量提升。窑头AQC 炉出口温度稳定在410℃~430℃,出口风量提高至1.5~1.6kPa,余热发电量提高至29~30kW·h/t。

(6)设备运转率提高。锤式破碎机改为中置辊式破碎机后,未出现过破碎机被大块熟料卡死情况,且出冷却机熟料颗粒大小均齐,无红料。■