空冷型高温轴换热及应力分析

2023-11-29游磊余先林马进薛继佳

游磊,余先林,马进,薛继佳

在建材、冶金等行业,常将中空轴用于高温环境中,并将空气通入轴内部以冷却保护轴,此类轴为空冷型高温轴。空冷型高温轴承受较大的机械应力,具有不同方向的热梯度,采用常规方法研究其换热情况难度较大。夏国栋等[1]采用空气进出轴的换热量、轴内外壁的传热量、空气与轴内壁对流的换热量均相等的方式,计算空冷型高温轴的换热情况,此方法需编程,进行大量计算,且基于简化假设进行,对计算结果的精度有一定影响。刘旭等[2]采用软件模拟,分析了应用于辊系的轴内外壁的温度,但将导热系数设为了常数,而实际上,辊套、轴和空气在不同温度或压强下,其导热系数是不同的。此外,上述两种计算和分析方法难以将热态下的轴换热与其应力分析相结合,也就难以分析热梯度对轴受力的影响。本文使用软件模拟分析空冷型高温轴的换热和应力情况,为设计安全的空冷型高温轴提供可靠的理论依据。

1 分析模型及边界条件

以CRC 空冷型中置辊式破碎机高温轴为分析对象,冷却风从非传动端进出,此外,所有辊套、轴、冷却风管、扰流叶片等模型均为等比例实际尺寸。

考虑轴在旋转中与高温物料接触,将辊套的外表面设置为等温热源的边界条件,热量通过辊套传递至轴,冷却风通过轴内壁换热;冷却风的边界条件为压力进出口,未特殊注明时,均采用6 000Pa的压力进口,0Pa 压力出口;另,根据轴的不同材质、不同温度,在软件上对应设置导热系数、比热容、动力粘度、湍流强度等参数[3]。

2 模拟换热分析

2.1 扰流叶片对换热效果的影响

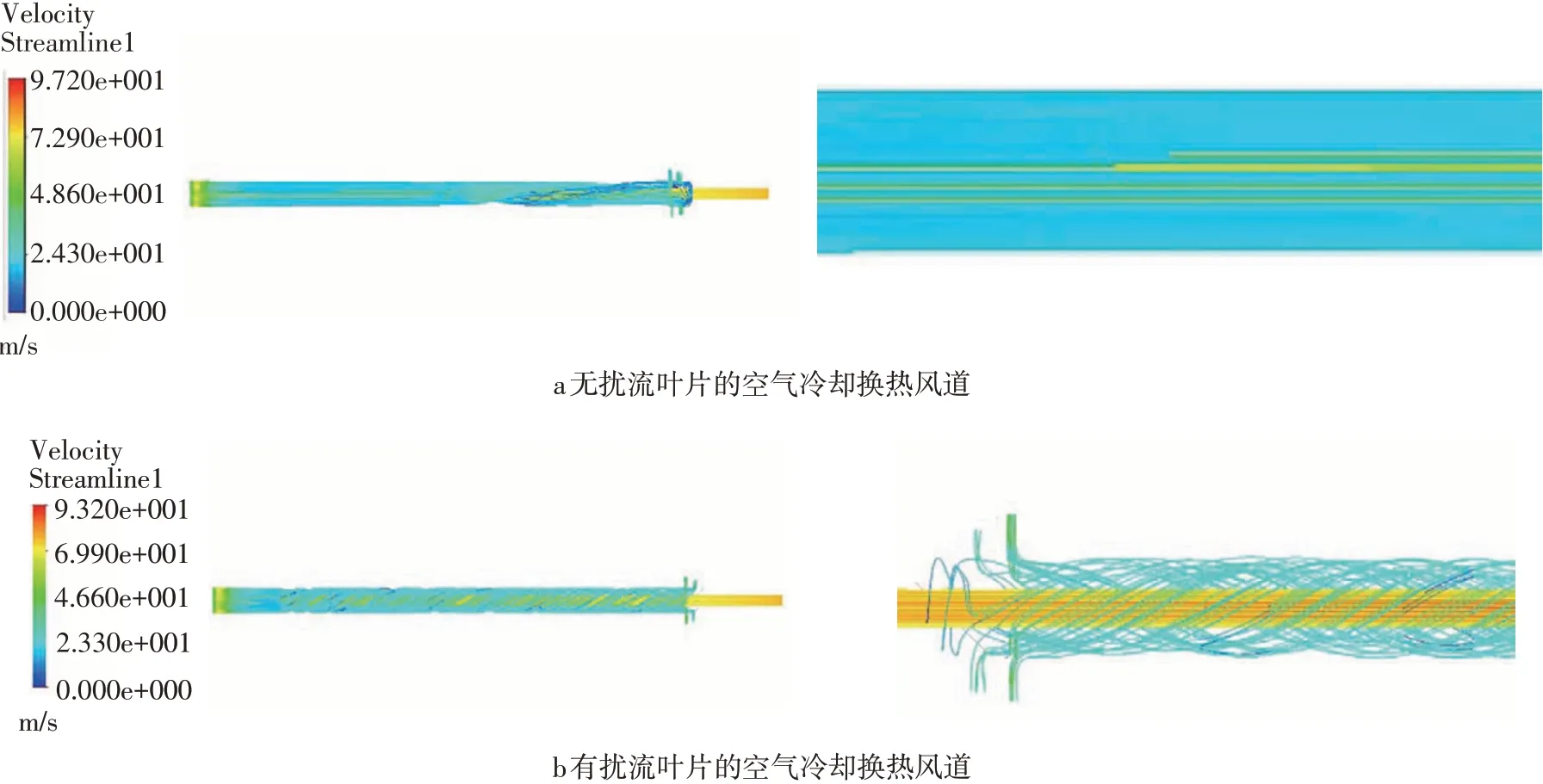

建立两种空气冷却换热风道模型,用于对比分析扰流叶片对空冷型高温轴冷却换热的影响。一种为无扰流叶片的空气冷却换热风道(见图1a),另一种为有扰流叶片的空气冷却换热风道(见图1b),其余边界条件均相同。

图1 冷却空气运动的速度流场

从图1可以看出,无扰流叶片的冷却风沿冷却风道的轴线平行运动,形成较为稳定的层流运动。在模拟工况下,轴管道内流体的雷洛数Re偏小,湍流强度低,即,空气各质点平行于轴钢管内壁规则流动,冷却空气呈层流运动。而有扰流叶片的冷却风沿冷却风道的轴线环绕运动,风道中的叶片强制改变原层流运动的冷却空气运动轨迹,打破了层流边界,且冷却风混合更均匀,同时,冷却风换热方式由平行横掠轴钢管内壁改为射流冲击轴钢管内壁,从根本上改变了冷却风对流换热的理论模型。

图2是同位置轴径向横截面换热后的温度云图。在无扰流叶片的径向温度云图中,蓝色低温区为冷却空气,蓝色的冷却空气与红色的高温辊套及轴之间形成了一个浅蓝色的圆环,这个圆环就是空气与轴的对流换热界面。无扰流叶片的边界层空气换热后温度较高,而对应中心区的温度较低,受层流运动影响,边界层和中心区之间的空气流动和热交换较少。而有扰流叶片的边界层和中心区的界限不明显,边界层和中心区之间存在较强的气体流动和热量交换。

图2 同位置轴径向横截面换热后的温度云图

表1为相同条件下有扰流叶片和无扰流叶片对轴换热冷却效果的影响。从表1可以看出,有扰流叶片的冷却风道比无扰流叶片的冷却风道,轴内壁温度降低39.8℃,轴外壁温度降低34.5℃。同时,冷却风温升更多,即,能够强制对流交换出更多的热量,更好地冷却保护轴。这是由于有扰流叶片的冷却风道,其冷却风采用射流冲击的对流传热,可大幅提高对流传热系数[3],加大换热量;另外,由于扰流叶片打破了冷却风道内的层流,使轴内部的冷空气流动至换热的边界层,使边界层的温度梯度更大,根据牛顿冷却定律(ϕ=hAΔt),温度梯度加大,有利于加快换热。

表1 有/无扰流叶片对轴换热冷却效果的影响

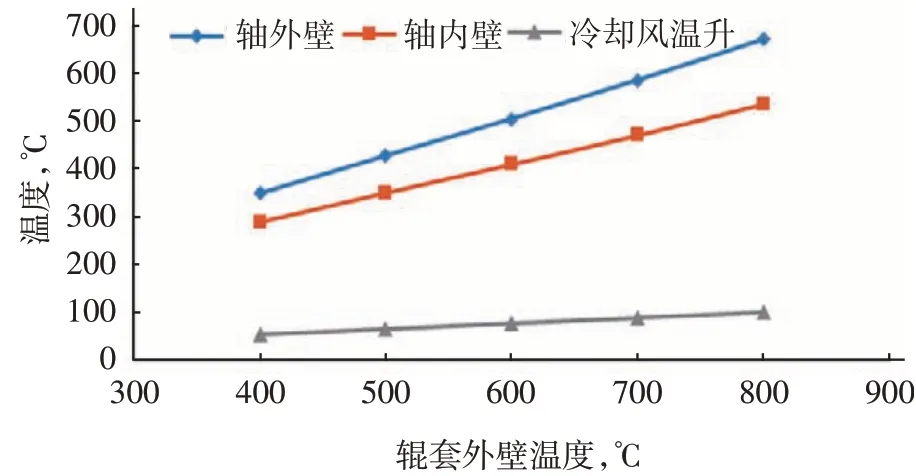

2.2 不同边界温度对换热效果的影响

对有扰流叶片的轴,施加不同的辊套外壁温度,进一步对比分析轴冷却换热情况。相同冷却风量下,不同辊套外壁温度对轴冷却换热效果的影响如图3 所示。从图3 可以看出,在其他边界条件相同的情况下,随着辊套外壁环境温度的提高,轴内外壁和冷却风温升基本呈线性增长。当辊套外壁环境温度达800℃时,轴外壁平均温度高达668℃,轴内壁平均温度达535℃。此种温度下,对常用的轴用金属材料而言,其强度会大幅下降,设计及使用过程中应合理避开此高温强度的应力塌陷区。

图3 不同辊套外壁温度对轴冷却换热效果的影响

2.3 不同冷却风量对换热效果的影响

对有扰流叶片的轴施加不同的冷却风量,进一步对比分析轴换热情况,相同辊套外壁温度下,不同冷却风量对轴冷却换热效果的影响见图4。从图4 可以看出,在其他边界条件相同的情况下,随着冷却风进出口压差的提高,冷却风量也相应提高,轴内外壁和冷却风温升基本呈递减趋势。当冷却风进出口压差为6 000Pa 时,轴外壁平均温度为503℃,轴内壁平均温度为409℃。随着冷却风进出口压差从1 000Pa提高至3 000Pa,冷却风量大幅加大,冷却换热效果增加明显。但受轴通风管道尺寸限制,当冷却风进出口压差由4 000Pa 提高至6 000Pa时,管道通风阻力增加明显,风量增加相对减少,换热效果的增速相对放缓。因此,为节约电耗,冷却风机的出口静压多选择在4 000Pa 左右。极端工况和高海拔等情况下,也有一些冷却风机的出口静压选择为6 000Pa。若冷却风机为变频风机,可参考上述两种情况对比分析,再结合实际工况和冷却风温升等参数,合理设置冷却风机开度,实现冷却风机安全运行和节约电耗的平衡。

图4 不同冷却风量对轴冷却换热效果的影响

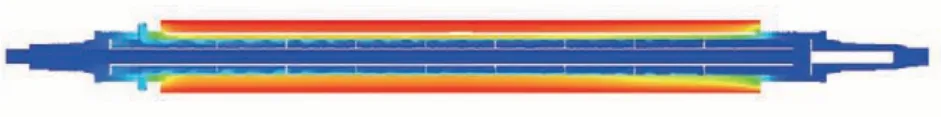

2.4 模拟换热后轴的热梯度分布

模拟换热后轴的整体温度分布云图见图5,由图5可以看出,轴的中部温度较高,呈黄色,轴的两端温度较低,呈绿色,近似常温,这是由于高温物料作用在轴的中部,且有冷却风作用。因此,从整体看,轴在轴向上从中心向两侧形成了较大热梯度。

图5 模拟换热后轴的整体温度分布云图

模拟换热后轴的中心横截面温度分布云图见图6。由图6也可以看出,轴经换热后,两端的温度较低,中部温度较高,此外还可以看出,轴从轴心向外圆的径向方向也有很大的热梯度。模拟换热后轴的径向横截面的温度分布云图见图7,由图7 可以看出,轴外壁温度较高,内壁温度较低、温差近200℃。这是由于高温轴的外壁受辊套热传导的作用,温度较高;内壁受冷却空气的强制对流换热,温度较低,从而形成了很大的热梯度。

图6 模拟换热后轴中心横截面的温度分布云图

图7 模拟换热后轴的径向横截面温度分布云图

高温轴存在较大且复杂的轴向和径向热梯度,而热梯度会形成对应的热应力,即,当物体的不同部分受到不同的温度影响时,物体内部或表面空间温度分布不均,这种温度梯度会引起物体内部或表面的热膨胀或收缩,从而产生额外热应力。因此,高温轴不仅承受负载应力,也承受热应力,使用常规计算方法校核高温轴的受力存在一定的局限性。

3 模拟冷热态下轴的应力分析

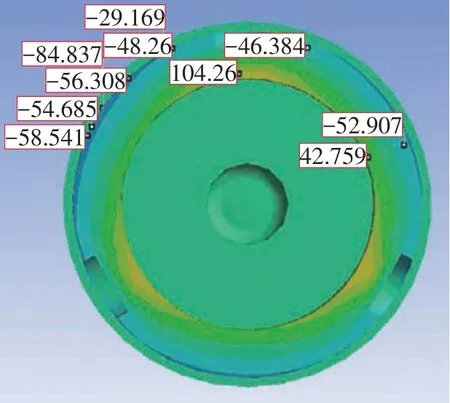

通过换热模拟分析,可以得到轴的热梯度分布,继续使用软件模拟分析冷热态下的轴应力。由冷却换热的模拟分析结果可知,轴的径向方向存在最大的热梯度,导致轴的内部各部分之间产生复杂的应力,以抵抗热梯度造成的影响,使轴恢复到热梯度变形前的状态。因此,轴的径向外圆部分受“负”的压应力,内圆部分受“正”的拉应力,热态下,轴承受着不均且较大的径向内应力,如图8所示。

图8 热态下轴的径向应力分布云图

在常温冷态下,轴的轴向方向上,中部受力较小,等效应力<22MPa,这与用常规公式计算的数值相当。在600℃工况温度下,轴有较大的热梯度,形成了较强的内应力,其等效应力也因此增加到近80MPa,且分布不均。热梯度应力对轴用材料的性能及结构的稳定性产生影响,过大的热梯度应力可能导致轴用材料破裂、变形或损坏。此外,轴类材质在高温区间的强度和韧性大幅下降,尤其是持久强度和抗蠕变强度,这对轴的材质满足在高温工况下的可靠运转提出了更高的要求。因此,在设计空冷型高温轴和进行轴的选材时,需考虑和评估热梯度应力的影响,并采取适当的措施减轻或平衡应力,确保系统安全、可靠运行。轴在冷态和热态下的等效应力分布云图如图9所示。

图9 轴的等效应力分布云图

4 结语

模拟分析是一种可靠、简便且较实用的设计分析方法,通过换热模拟分析和热态下的应力分析,发现高温轴受工况温度和冷却风分布等因素影响,会产生较大且不同方向的温度差和热梯度,从而产生较大的额外热应力,再加上负载应力,高温轴在实际运行中的受力远大于冷态下模拟或计算的等效应力。通过CRC 中置辊式破碎机轴内壁测温装置测得的破碎近600℃高温熟料时,中置辊式破碎机内壁温度和热风温升情况与模拟结果基本吻合,也表明本文所列的CRC 空冷型高温轴设计合理,达到了设计预期,可有效满足高温环境下的使用需求。