在线型梯度燃烧分解炉及其配套燃烧器的开发与应用

2023-11-29陈昌华彭学平俞为民金周政郑成航

陈昌华,彭学平,俞为民,金周政,郑成航

1 前言

随着我国电力、钢铁等行业全面实施超低排放政策,水泥工业已成为工业窑炉烟气中氮氧化物等大气污染物的重要排放源[1]。GB4915-2013《水泥工业大气污染物排放标准》中规定,窑尾烟囱NOX排放限值≤320mg/m³,京津冀地区及河南省、山东省、浙江省等多地提出NOX排放浓度须≤100mg/m³,部分地区要求≤50mg/m³。在水泥行业NOX排放指标日趋严格的背景下,开发基于源头减排的低成本NOX深度治理技术,减少有害气体排放及减少对生态环境的负面影响,已成为水泥工业发展的迫切需求。相比于火电、钢铁等行业,水泥窑炉烟气工况不稳定,粉尘浓度大,碱性氧化物含量高,催化剂易中毒,导致烟气治理的技术难度更大。

目前,国内外水泥行业大多采用选择性非催化还原(SNCR)脱硝技术或选择性催化还原(SCR)脱硝技术。采用SNCR 脱硝技术,可实现系统NOX减排>70%,但存在氨逃逸现象,易造成大气二次污染、氨水浪费大、运行成本高等问题。采用SCR 脱硝技术可提升NOX减排效率,实现NOX超低排放指标,但一次性投资和运行成本高,烧成系统电耗增加,不利于熟料生产全过程的节能降耗和碳减排。天津水泥工业设计研究院有限公司(以下简称:天津水泥院)将节能减排技术与先进烧成技术深度融合,研发了在线型梯度燃烧自脱硝分解炉及配套旋流分散燃烧器等装备,大幅降低了NOX本底浓度,提升了源头减排效率,降低了NOX治理成本。

2 水泥窑炉烟气NOX的生成机理

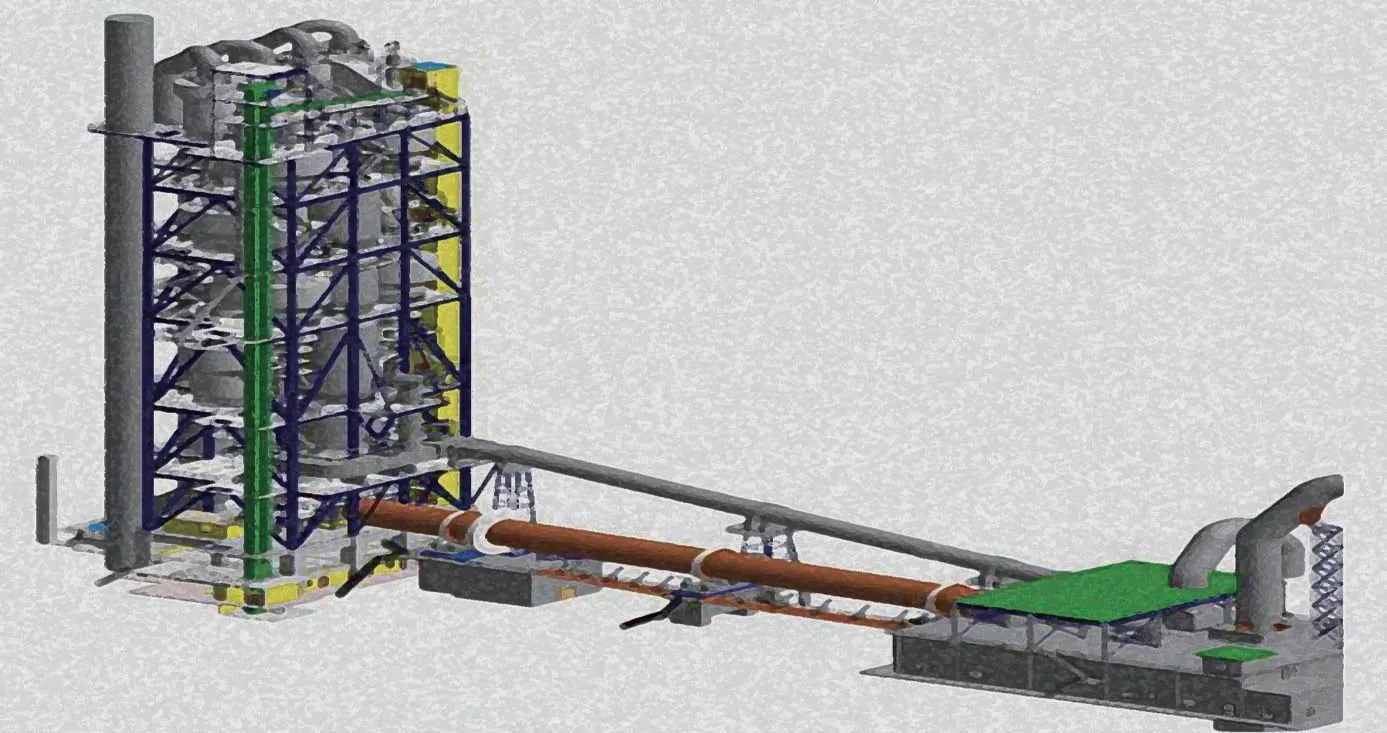

水泥窑炉为高温燃烧设备,普通硅酸盐水泥熟料在窑炉内的煅烧温度高达1 400℃~1 450℃,燃料在燃烧过程中不可避免地会产生NOX。在水泥烧成过程中,回转窑和分解炉是主要燃烧设备,也是烟气NOX生成的主要部位[2]。水泥窑炉烟气NOX的生成部位示意见图1。燃料燃烧过程中形成的NOX主要可分为三种类型:燃烧用空气中的N2在高温条件下氧化形成的热力型NOX;燃料中的有机氮化合物在燃烧过程中被氧化分解形成的燃料型NOX;碳氢基团反应过程中形成的中间产物和N2反应形成的快速型NOX。

图1 水泥窑炉烟气NOX的生成部位

2.1 回转窑内热力型NOX的生成机理

回转窑内燃烧火焰最高温度一般可达1 800℃~2 000℃,燃烧生成的NOX中,热力型NOX占主导,根据窑内煅烧温度的高低,出窑烟气中的NOX浓度一般为500~1 500ppm。热力型NOX的生成速度主要受燃烧温度的影响,其生成量与温度呈指数相关。前苏联科学家Zeldovich 提出了热力型NOX的生成速度表达式:

式中:

[NO]——NO的浓度,gmol/cm3

[N2]——N2的浓度,gmol/cm3

[O2]——O2的浓度,gmol/cm3

t——时间,s

R——通用气体常数,J/(gmol·K)

T——绝对温度,K

根据式(1)可知,当燃烧温度<1 500℃时,热力型NOX很少;燃烧温度>1 500℃后,温度每提高100℃,热力型NOX的生成量增加3~4倍。

2.2 分解炉内燃料型NOX的生成机理

分解炉内燃料约占烧成系统总燃料量的60%,燃烧温度一般为900℃~1 100℃,分解炉内燃料型NOX占主体,热力型NOX的生成量可忽略不计。燃料型NOX的生成主要与燃料中N 的含量和燃烧气氛相关,当燃料中的N 含量高时,燃料型NOX的生成量往往较高。在燃烧过程中,燃料N 先转换为CN 基或NH3基,再反应生成NOX或N2。在氧化气氛下,燃料N 往往生成NOX;在还原气氛下,燃料N易生成N2。

3 在线型梯度燃烧自脱硝分解炉的开发

3.1 传统自脱硝技术工作原理

传统自脱硝技术一般是指在燃烧过程中不掺加脱硝还原剂,通过控制燃料燃烧特性参数,利用燃烧过程中形成的中间产物抑制NOX生成的脱硝技术。传统的自脱硝技术包括空气分级燃烧自脱硝技术和燃料分级燃烧自脱硝技术。

(1)空气分级燃烧自脱硝技术是在分解炉内分级喂入三次风,在分解炉柱段形成贫氧燃烧区域,抑制分解炉燃料自身燃烧产生的NOX,但贫氧燃烧区过氧系数较高,整体脱硝效果欠佳。

(2)燃料分级燃烧自脱硝技术是在分解炉内分级喂入燃料,在分解炉锥部形成贫氧燃烧区域,降低出回转窑烟气中的NOX,但降幅较小,一般仅为30%~40%。燃料分级燃烧自脱硝技术限制脱硝效率提升的主要原因是分解炉设备空间有限,脱硝反应停留时间较短,脱硝反应时间不足且难以抑制分解炉燃料自身燃烧产生的NOX。

3.2 在线型梯度燃烧自脱硝分解炉的开发

分解炉结构灵活、易于调节,是降低水泥窑系统NOX排放浓度的关键部位。天津水泥院基于梯度燃烧技术,开发了一种在线型梯度燃烧自脱硝分解炉[2,3],利用入炉燃料燃烧过程中产生的还原性中间产物(主要为CO、H2、烃基等[4]),还原或抑制回转窑和分解炉内燃烧形成的NOX,在保证燃料燃烬的前提下,减少了出炉烟气中的NOX,达到了燃烧过程中的自脱硝效果。

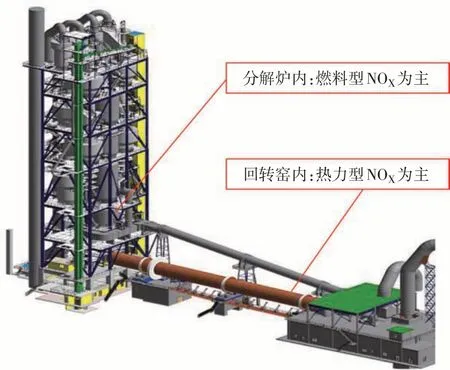

梯度燃烧分解炉炉膛空间按过剩空气系数由小到大依次划分为强贫氧区、弱贫氧区、燃烬区三个功能区,功能分区后,采用多级喂料的方式调控三次风、煤粉、物料配比,建立了“强贫氧还原区-弱贫氧还原区-燃烬区”梯度燃烧环境。分解炉梯度燃烧脱硝示意见图2。

图2 分解炉梯度燃烧脱硝示意

强贫氧区:三次风管以下的部位,过剩空气系数≤0.5,为强还原气氛,出窑热力型NOX大部分在此区域还原。

弱贫氧区:三次风管与脱硝风管之间的区域,过剩空气系数0.5~1.0,为弱还原气氛,在此区域分解炉内燃料型NOX被抑制生成或被还原。

燃烬区:脱硝风管以上的区域,过剩空气系数>1.0,燃料在此区域充分燃烬。

在强贫氧区和弱贫氧区中,分解炉中的焦炭和CO 作为还原介质起到脱硝作用,生料分解生成的CaO 对NO 有催化还原作用,反应过程如式(2)所示:

其反应速率如式(3)所示:

式中:

ρg——气体密度,g/cm3

YNO——气体中NO的质量分数,%

YCO——气体中CO的质量分数,%

Tg——反应温度,K

还原区中的还原介质CO 浓度、反应温度Tg对脱硝反应起到关键作用。

4 带旋流装置的脱硝燃烧器的设计开发

在分解炉自脱硝技术中,煤粉在贫氧区的分散效果是影响分解炉自脱硝效率的重要因素。传统单通道燃烧器无导流扩散叶片,煤粉在贫氧还原区不能被快速分散,导致燃烧中间产物CO 和烟气中的NOX难以完全接触,降低了脱硝反应效率。多通道燃烧器作用时,风煤混合由管内移到了管外,虽然多通道燃烧器有旋流器,可以产生旋转环形射流[5],但采用多通道燃烧器,势必会增加一次风用量,不利于节能降耗。因此,在单通道燃烧器的基础上,设计开发了一种带导流扩散叶片(旋流叶片)的分解炉脱硝燃烧器,通过控制旋流强度提高煤粉分散性。

4.1 CFD仿真模拟计算

燃烧器旋流度可用式(4)表达:

式中:

Gα——自由射流角动量通量,kg·m/s

Gβ——轴向推力,即,轴向动量通量,kg·m/s

Rw——螺旋叶片的半径,mm

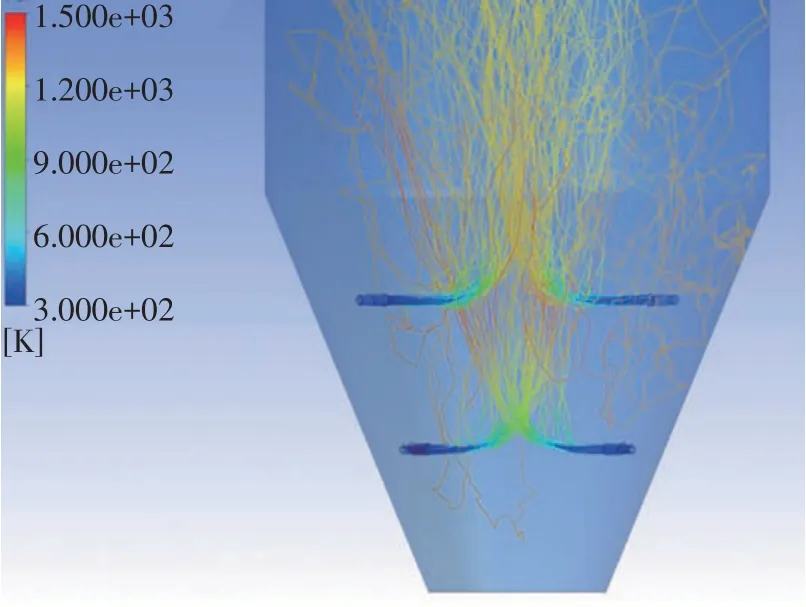

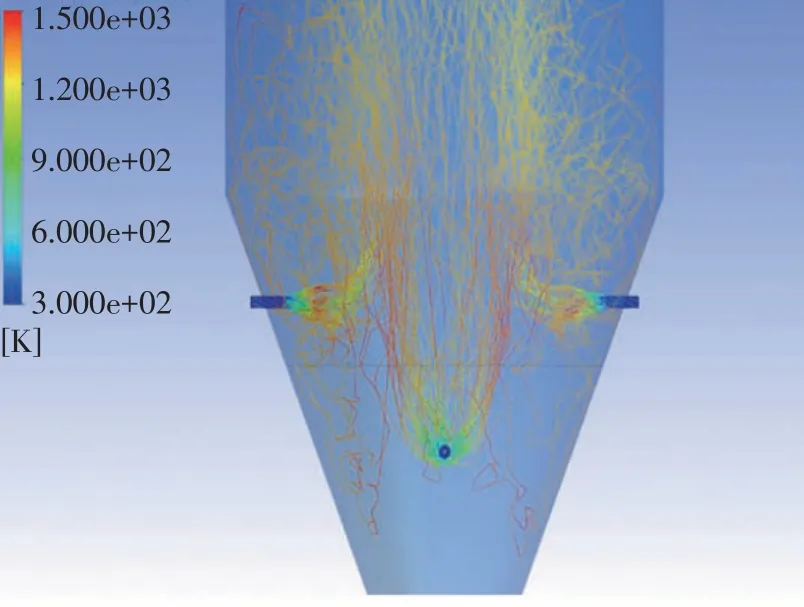

为了获得关键设计参数,通过计算机CFD仿真模拟了分解炉内流场分布,研究了燃料在分解炉强贫氧还原区内不同分散状态下的自脱硝效率,对不同喷射风速、旋流角度、气流方向条件下的脱硝燃烧器进行了仿真模拟计算。图3、图4分别为不带导流扩散叶片及带导流扩散叶片的燃烧器燃料运动分布。由图3、图4 可知,无导流扩散叶片时,下层煤粉在运动中存在明显对撞现象;有导流扩散叶片时,煤粉在运动中扩散,无对撞现象。

图3 不带导流扩散叶片的燃烧器燃料运动分布

图4 带导流扩散叶片的燃烧器燃料运动分布

4.2 旋流装置开发

在CFD仿真模拟计算的基础上,为进一步提高煤粉在自脱硝分解炉贫氧还原区的分散性,促进贫氧区脱硝反应进度,提升自脱硝效率,解决煤粉颗粒对燃烧器的冲刷磨损,以及局部阻力导致风机电耗增加等问题,天津水泥院开发了一种带导流扩散叶片(旋流叶片)的分解炉脱硝燃烧器[6]。该燃烧器在外管内部设有直流叶片、旋流叶片、导流锥和中心管,其中,导流锥位于旋流叶片和中心管道之前,中心管道位于旋流叶片内部。旋流叶片与导流锥相配合,以减小煤粉惯性冲击力对旋流叶片的磨损。煤风携带煤粉进入燃烧器后,在导流锥的配合作用下,流场相对均匀,燃烧器的阻力损失可降低2 000Pa以上。优化燃烧器气流变向初始阶段的流场后,煤粉对旋流叶片的冲击力受力面积增加3倍以上,应力强度减小,有效降低了旋流叶片的磨损。

优化配套装备,燃烧器头部与柱体管道分别制造,头部采用整体铸造形式,并使用耐磨性更好的合金材料,耐热钢和浇注料层结合成型,大幅度提升了燃烧器头部结构内的耐磨性能,具有优异的旋流作用及抗磨损、耐高温性能,进一步延长了燃烧器使用寿命,确保燃烧器旋流装置平稳、可靠运行。

5 工程应用

滕州东郭水泥6 000t/d新型干法水泥熟料生产线由天津水泥院总承包,于2021 年7 月点火投料。该生产线采用了天津水泥院自主研发的在线型梯度燃烧自脱硝分解炉,是继湖北京兰、芜湖南方、槐坎南方、南阳中联等水泥工程项目自脱硝技术成功应用后的再次升级,图5为梯度燃烧自脱硝技术在滕州东郭项目的应用。

图5 梯度燃烧自脱硝技术在滕州东郭项目的应用

生产线投产后,梯度燃烧自脱硝技术使用效果良好,自脱硝效率>70%,分解炉出口NOX排放浓度≤260mg/Nm3,烟囱NOX排放浓度为30~50mg/Nm3。在实现超低排放指标的同时,单位熟料氨水用量<2.5kg/t 熟料,脱硝成本相对该地区同类生产线下降60%以上。脱硝系统整体运行状态良好,预热器出口温度<250℃,压力<5 000Pa,废气带走热损失进一步下降,标煤耗<93kg/t,表明分解炉内煤粉燃烧状态良好,在深度自脱硝的同时,煤粉充分燃烬。

6 结语

基于带导流扩散叶片的旋流分散脱硝燃烧器开发的梯度燃烧自脱硝分解炉技术,将烧成技术与环保要求进行了深度融合,实现了水泥窑炉系统生产过程中的NOX自减排,降低了出窑尾烟气NOX的本底浓度,大幅减少了水泥行业烟气脱硝消耗的氨基还原剂(氨水或尿素),减少了还原剂制备过程中的二次污染,降低了水泥企业环保治理成本,创造了较好的社会效益和经济效益。