广州地铁13号线连续皮带机节点转换技术研究

2023-11-28吴声宇尚辉王敏郭宏霞肖斌

吴声宇 尚辉 王敏 郭宏霞 肖斌

(中铁五局集团电务工程有限责任公司)

0 引言

随着我国隧道建设的不断发展,连续皮带机因具有速度快、运量大等特点[1-3],国内主要应用在煤矿、TBM长距离隧道施工中。连续皮带机是隧道开挖出渣的连续性物料运输设备,能够较好的适应隧道连续不停机掘进施工。在我国,自辽宁大伙房水库工程首次引进了连续皮带机与连续出渣系统[4]之后,在大量隧道工程中得以运用。

近些年,随着连续皮带机在地下工程中的广泛应用,国内已有大量学者从各个方面对连续皮带机进行相关研究。曾文宇[5]通过神华新街煤矿斜井隧道工程项目,对盾构法隧道施工采用的连续皮带机的关键问题进行了研究,对连续皮带机的设计参数进行了计算,并对分析了纠偏方案和驱动方案进行了分析。王可强[6]利用仿真软件RecurDyn 进行隧道连续出渣系统进行仿真模拟,分析了连续皮带机的皮带特性,并对皮带的张力分布形式进行了研究。

随着地铁不断发展,连续皮带机节点转换问题已成为现有工程避免的问题[7-10]。韩强[11]依托北疆某供水工程,针对隧洞单洞双机施工,超长距离出渣问题,从洞内布置、驱动功率配置、辅助驱动与主驱布置、同步驱动控制、渣土清扫等方面考虑,设计皮带机出渣系统的方案以及对输送系统进行整体布置,并总结该系统的出渣和物料运输相关技术措施,其经验可为类似工程出渣系统设计提供一定的参考。研究以广州地铁13 号线二期工程E43盾构井-珠村站-E44盾构狭小出渣井工程为背景,研究了连续皮带机节点转换技术,分析了传统受料装置与传统导料槽存在的问题,针对两者问题提出了改进方案,为盾构隧道渣土快速外运提供了更优方案,对类似工程具有参考和借鉴价值。

1 工程概况

广州地铁13号线二期工程E43盾构井~珠村站~E44盾构井区间左线起止里程为:ZCK37+420.6565~ZCK35+611.200,长1809.0885m(其中ZCK37+100.000=ZCK37+100.368 短链0.368m)。右线起止里程为:YCK37+400.000~YCK35+611.200,长1788.8m。鱼珠站里程为YCK37+400.000(ZCK37+420.6565),9#盾构井1 期设计为盾构接收井,因工程需求现改为始发井,设计采用明挖法设置20m 盾构井以便进行盾构始发,现因管线迁移问题改为暗挖12m 作为盾构始发导洞进行盾构始发。本区间在YCK36+165.000 设置处设置1#联络通道兼废水泵房,YCK36+577.500 设置2#联络通道,YCK36+860.000处设置3#联络通道。区间采用盾构法施工。

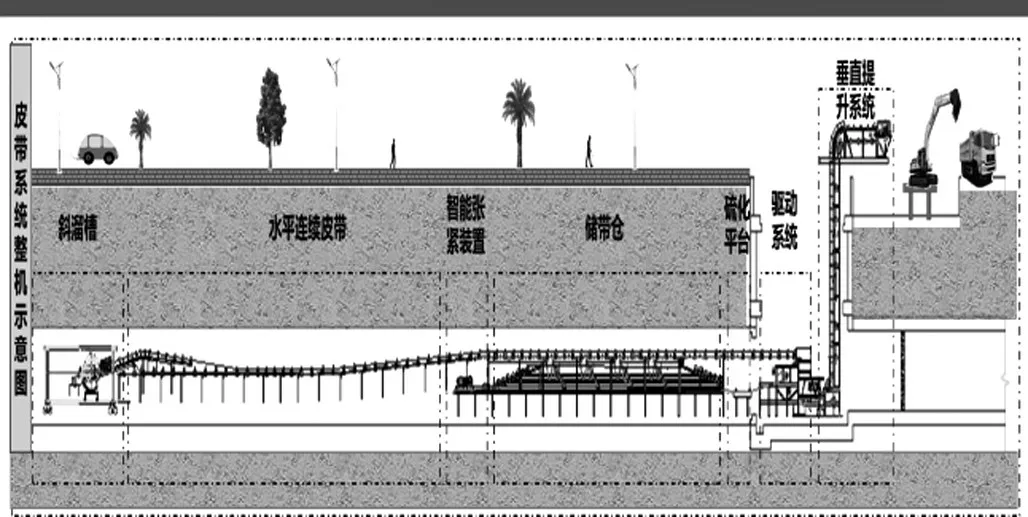

工程左、右线洞内各设置一条水平连续皮带机,井口设置一条左右线转载皮带机及左线井口设置一套垂直提升机。洞内水平连续皮带机主要组成部分为洞内水平连续皮带、机架、皮带智能张紧装置、储带仓、硫化平台机驱动系统;垂直提升系统主要组成部分为机架、驱动系统、波纹挡边式皮带,如图1。整套出渣输送系统共包含4 条皮带机,分别是左线连续皮带机(3.4km)、右线连续皮带机(3.4km)、转载皮带机(10m)和垂直提升皮带机。

图1 皮带运输出渣系统图

2 节点转换接落点分析

在带式输送机散料输送过程中,会因渣土的物理状态变化、硬件设施精度误差、输送参数的变化等诸多原因,会导致上一级水平运输的带式输送机向垂直带式输送机卸载、转运物料无法准确集中滑落本级皮带运输槽中间位置,从而造成输送带偏载运行,皮带偏向,渣土掉落,运载量减少等不良问题,严重时还会因跑偏而引起输送带被金属部件划伤甚至撕裂,严重影响运输效率和施工安全。管状带式输送机,发生偏载后,其对正常施工影响更为严重,若运输皮带发生翻转引发的潜在隐患更大。

皮带机在装换过程中岩碴落点是重要的研究内容,为保证皮带机连续共工作,岩碴在经过漏斗后必须确保落点在皮带中心位置,且岩碴均匀的分布在皮带机中心位置。皮带机运转过程中岩碴以图中线进行落点。为防止皮带机跑偏,必须保证导料槽的位置准确,并控制料斗的位置关系。防止因岩渣落点不正导致的皮带机跑偏。

3 节点转换设备及技术优化

3.1 传统受料装置存在的问题

带式机运输是长距隧洞开挖剥离物体向外运输的重要设备,进行长运距输送机运输时,通常加装多组缓冲托辊,但其存在维护成本高、使用寿命短、安全能较差,对物料的转载运输起到了不利影响。具体问题如下:

3.1.1使用寿命短、成本高

开展体验式学习时借助网络环境,为学生创设一个虚拟的学习情境,让学生在虚拟现实中去体验、感悟,从而调动学生学习的积极性。如在学习《生活和生产中的流程》中“时序”概念时,为了让学生更加深刻理解时序有可颠倒和不可颠倒之分,教师借助网络中的“3D拆积木”小游戏,让学生借助手机分小组尝试拆解1-2个的积木,并与大家分享游戏心得。这时,学生在轻松的体验中理解概念,积极参与率明显提高,这是传统的说教所不能比拟的。

在隧道渣土运输过程中,运输皮带下部配置的缓冲托辊受料装置成本在整套设备中占比较高,且缓冲托辊使用寿命一般为1 个月。缓冲托辊间连接铁片受到较大冲击力,容易造成缓冲托辊被砸断,会造成经常性的性连接固定工作,受空间和设备构造限制更换新缓冲托辊很不方便,工人的操作复杂、劳动强度加大,频繁更换会严重影响隧道施工效率。

3.1.2冲击张力大

缓冲托辊之间的输送带既受到滚筒牵引力又受到物料在自重作用及运输惯性作用下的冲击张力,因皮带运输时要求速度较高,承接皮带会受到冲击力较大,因此易损坏接头和输送带,并会引发输送机架子的金属结构发生弯曲形变;此外,运输物体冲击输送带时往往会引发输送设备震动,当振幅过大时,易造成托辊跳出托辊槽脱离掉落。

3.1.3输送带撕裂风险

相邻两组托辊由于是刚性体,无法实现输送带中间部位连接,因此输送带中间部位处于悬空状态,当输送带运行中受到尖锐矿渣冲击,极有可能刺入输送带造成输送带撕裂,影响施工效率及安全。

3.2 缓冲耐磨缓冲床改进

缓冲耐磨床安装在带式输送机的机尾处,运送皮带缓冲床,如图2。皮带运输系统的缓冲床可以替代缓冲托辊,缓冲床主要由缓冲条和支架组建构成,缓冲条用弹性性能较好的橡胶层制作,该机构可提供了物料缓冲空间,可充分吸收物料下落时的冲击力,降低输送带承受的冲击,改善物料下落接触点的受力状况。采用高分子聚乙烯表面以便于使缓冲条与输送带的摩擦系数得以降低,该材料耐磨性能较好,使用寿命长。缓冲床的使用创造了输送带的面与面的接触的条件,致使输送带面上个点受力均匀,规避了托辊断裂、脱落造成皮带撕裂的风险,降低了皮带被尖锐物料击穿的概率。

图2 运送皮带缓冲床

⑴缓冲滑条表面使用高分子聚合物复合材料,该材料具有高耐磨性、高抗冲击韧性、摩擦系数低,同时还具备自润滑性能,不易对输送带接头造成损害,采用特种橡胶材料制成的缓冲条中间连接部,可通过橡胶拉伸性能好的优势,有效吸收物料下落时的冲击能量。

⑵采用连续支撑工作方式,输送带受到物料下落引起的巨大冲击时,冲击能会被橡胶缓冲滑条的缓冲层削弱。此外,支撑结构硬采用高强度的金属骨架以抵抗大装载量的冲击引发的结构变形。

⑷梯形半封闭的槽形结构,输送带在受到横向倾斜物料冲击时滑槽阻挡不会变形伸长,对于预防输送带在运行过程中皮带跑偏具有积极效果。

3.3 传统导料槽问题

为了提升运输带使用寿命,对工程中失效的运输带数据进行了统计分析,分析发现约80%的损毁是因导料运输带与槽挡板之间磨损造成。想要延长运输带寿命,对导料槽挡板的结构进行优化成为问题解决的关键。

导料槽挡板具有对物料起到导料,给物料一个正确的传输方向;密封,避免物料溢出,两个重要作用。传统的导料槽需要通过运输带与挡板之间的相互压力,实现导料、密封的双重作用。受制于此,在保证一定压力作用下,必然会导致导料槽结构上会产生多余的负荷,运输带受到的摩擦力也会随之增大。

运输过程中运输带承受的外力为:①清扫器、卸料器等固定部件对支撑运输带来的阻力;②岩渣和运输带的摩擦力;③导料槽摩擦阻力;④岩渣提升所需要的阻尼。通过分析可知导料槽的清扫器、摩擦阻力以及卸料器等固定部件对支撑运输带来的阻力非常小,可是为不必要阻力,进行忽略。岩渣提升所需要的阻尼、运输带和出物料摩擦力相交上述压力要大的多,是必须要克服的必要阻力;导料槽的挡板选择为橡胶料材料,其小变形弹性理论为:

式(1)中:P为输送到承受的压力,单位Pa;K为输送带体积压缩模量,单位GPa;V0为压力初始体积,单位m3;ΔV为橡胶材料收缩体积,单位m3。

橡胶类材料较软,因此其体积压缩模量很高,导料槽拦板出现轻微变形会诱发几乎接近的阻力,对运输皮带产生磨损减小起到良好效果。

3.4 导料槽改进优化

针对上述传统导料存在的问题的分析,进行导料槽挡板优化设计,可利用软橡胶材料制作挡板结构。通过将原来挡板与输送带之间的材质进行优化,分别设置了导料装置和密封装置,可有效减小两者接触的摩擦力,也可以设置小滚轮,滚动摩擦对于减小摩擦同样可发挥积极的效果。

导料槽主要由前压板、后挡板、压紧件、支腿、衬板、侧板等组成。导料槽安装在带式输送机的受料处,以保证漏斗下落的输送物在达到带速之前输送带纵向中间部位,约束物料不往外撒落。对改造后的导料槽进行受力优化分析:假设栏板长度为l,运输皮带厚度为h,运输带变形内径为r,运输带变形处夹角为α,可求得变形状态V′体积:

然而改造后挡板软质密封材料,质地很轻,经计算压力初始体积增大1/10,橡胶材料收缩体积收缩减小1/4 左右,有设备上设置的滚轴作用,摩擦系数也由改进前的滑动摩擦系数变为滚动摩擦系数,其减小效果更为明显,经现场测定起摩擦系数由原来的0.63 减小为0.082,摩擦力平均减小1/15 导料槽对运输带的摩擦力得到减少。该导料槽在实际工程运用过程中相比传统料槽,有效减轻了对运输带及挡板的磨损,运输带的更换频率也得以大大较少,提高了运输带的服务寿命;施工效率得以提高,经济性得以增强。

4 结论

本文以广州地铁13号线二期工程E43盾构井-珠村站-E44 盾构狭小出渣井工程为背景,研究了广州地铁13 号线连续皮带机节点转换技术,分析了传统受料装置与传统导料槽存在的问题等,研究可得以下结论:

⑴带式机运输采用加装多组缓冲托辊的方式,但其存在维护成本高、使用寿命短、安全能较差,对物料的转载运输起到了不利影响。

⑵设计改进采用缓冲条用弹性性能较好的橡胶层制作,该机构可提供了物料缓冲空间,可充分吸收物料下落时的冲击力,降低输送带承受的冲击,改善物料下落接触点的受力状况。

⑶针对上述传统导料存在的问题的分析,进行导料槽挡板优化设计,利用软橡胶材料制作挡板结构。分别设置了导料装置和密封装置,可有效减小两者接触的摩擦力,也可以设置小滚轮,滚动摩擦对于减小摩擦同样可发挥积极的效果。