CO2气体保护焊的焊缝形貌建模及虚拟化仿真系统开发

2023-11-27李时春万可谦周妃四杨钦文

肖 罡,欧 敏,李时春,万可谦,周妃四,杨钦文

(1.江西科骏实业有限公司,南昌 330100;2.湖南科技大学,难加工材料高效精密加工湖南省重点试验室,湘潭 411201;3.湖南大学机械与运载工程学院,长沙 410082)

0 引 言

焊接工艺在制造业中发挥着十分重要的作用,不可或缺。焊接培训在培养焊接行业人才方面发挥着至关重要的作用。但是,传统的焊接培训模式存在能源消耗大、污染环境、危害人体健康等显著缺点,与国家绿色低碳的发展目标不符。虚拟仿真技术因具有绿色高效、节省试验成本、降低资源消耗等显著优势而在工业制造领域得到了广泛应用。越来越多的学者开始聚焦于虚拟仿真技术在焊接培训中的应用研究,这为焊接培训领域开辟了新的道路。

程雨潇等[1]对可以应用虚拟焊接仿真技术的焊接种类以及该技术的发展前景进行了分析,并通过多个实例来证明虚拟焊接仿真的实用性,验证了虚拟焊接仿真在各个制造行业中扮演的重要角色以及在人才培养方面具有的巨大优势。张怡青等[2]研究发现,虚拟仿真技术与焊接实训相结合具有明显的优势,是一种经济、高效、环保、安全的焊接培训方式,具有现实的经济效益、社会效益和环境效益。谢本凯等[3]指出,焊缝成形的动态仿真建模是实现虚拟焊接仿真的关键技术。然而,目前对焊缝成形的仿真建模的研究皆以静态仿真为主,缺乏实时的动态交互仿真。基于此,作者通过CO2气体保护焊V形坡口对接试验开展了焊缝成形的动态仿真建模研究。首先,根据试验结果建立工艺参数与焊缝成形几何形貌的预测模型,实现对不同焊接参数下焊缝成形几何形貌的实时预测;其次,结合对焊缝截面和表面形貌的量化分析,通过几何关系和数学模型对焊缝截面和表面形貌进行虚拟化重构,建立焊缝截面和表面形貌的虚拟化仿真模型;最后,开发焊缝形貌预测与虚拟化仿真系统,基于焊接培训过程中获取的实时焊接参数,并结合所建立的预测模型与焊缝形貌虚拟化仿真模型实现焊缝形貌的动态仿真与实时交互。

1 试验方法与结果

试验所用待焊材料为Q235钢板,尺寸为100 mm×40 mm×6 mm。采用TransPlus Synergic 5000型焊机进行CO2气体保护对接焊,钢板开V形坡口,坡口角度为30°,钝边为0.5 mm,根部对接间隙为1 mm。焊丝型号为H08Mn2SiA,直径为1 mm。

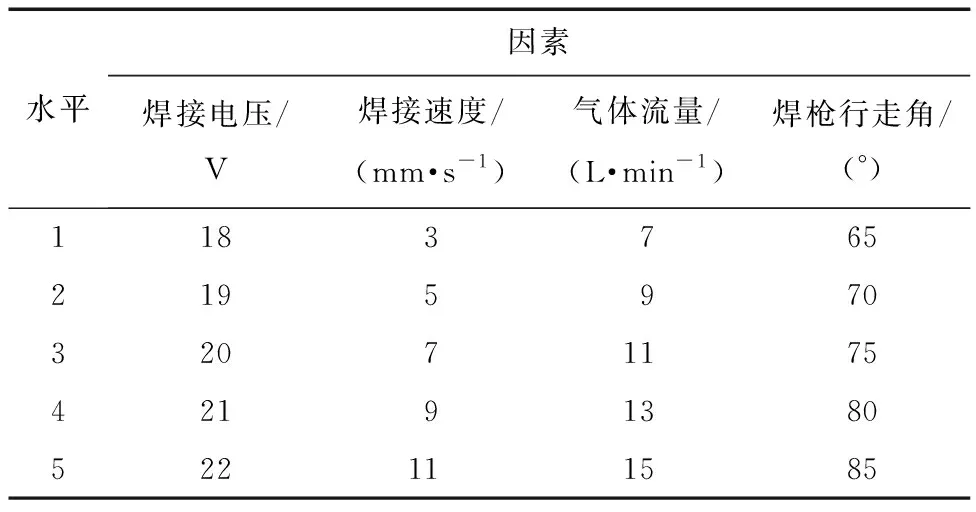

影响CO2气体保护焊焊缝成形质量和几何形貌的主要工艺参数包括焊接电流、焊接电压、焊接速度、气体流量、焊枪行走角、焊枪工作角、焊丝干伸长、送丝速度等[4-7]。通过预试验发现,当送丝速度为3.5 mm·s-1时,焊缝成形效果和焊接质量均良好。另外,焊机会自动匹配与送丝速度相适应的焊接电流。作者设计正交试验时主要考虑焊接电压、焊接速度、气体流量、焊枪行走角(左焊法)这4个工艺参数的影响,其他工艺参数保持不变,送丝速度为3.5 mm·s-1,焊丝干伸长为15 mm,焊枪工作角为90°。确定的因素水平如表1所示,采用4因素5水平的正交试验,共进行25组试验。焊接时先进行单道打底焊,再进行填充焊。打底焊的熔深和熔宽是衡量打底焊质量的重要指标,也是影响焊缝截面形貌的重要几何参数,直接影响着后续焊接质量[8-9]。因此,正交试验时以打底焊的焊缝熔宽、熔深为考核指标。

表1 正交试验的因素水平

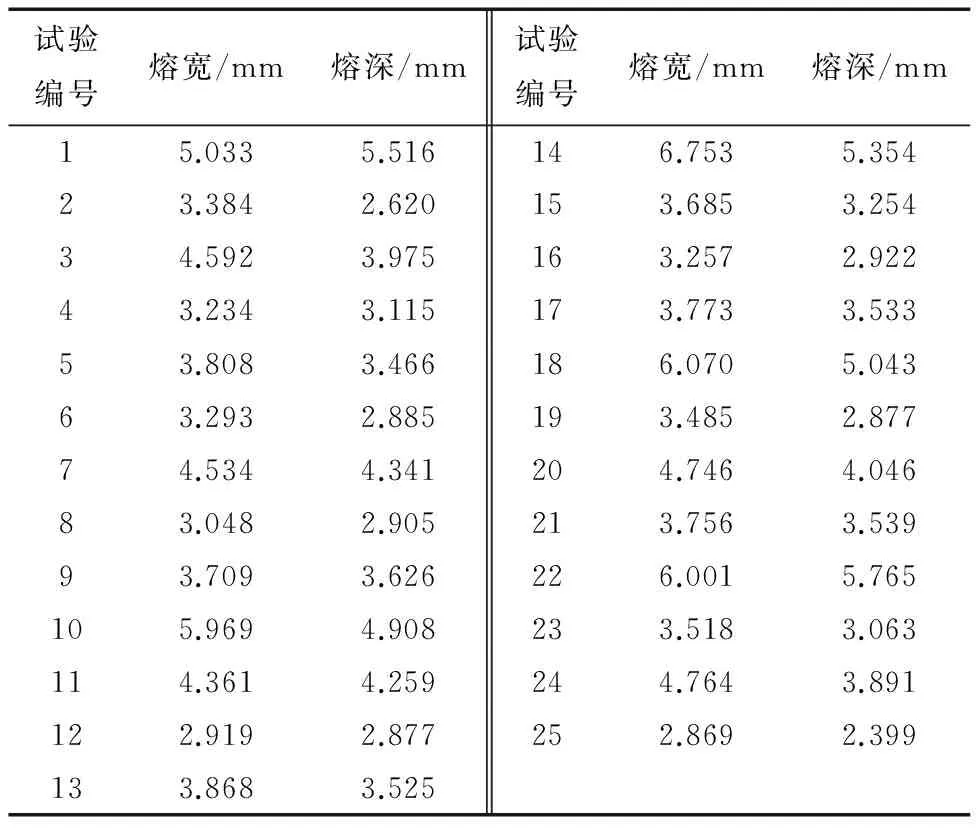

焊后截取焊缝形貌较好区域的焊缝截面,用3000#砂纸打磨后抛光,用王水腐蚀后,采用OST-CF200型光学显微镜观察截面形貌,对熔宽、熔深进行多次测量取平均值,测量方法如图1所示,结果如表2所示。

图1 焊缝熔宽和熔深的测量方法示意Fig.1 Diagram of measurement method of weld melting width and depth

表2 正交试验结果

2 焊缝形貌建模

2.1 焊缝形貌神经网络预测模型

由于CO2气体保护焊焊缝形貌受到多个工艺参数影响,并且各参数之间还存在交互作用,使得焊接过程呈现出高度非线性、不确定性等特点,因此采用传统的数学建模方法来实现焊缝形貌预测极其困难[10-13]。近年来,随着人工神经网络研究的深入和发展,其在解决高度非线性和严重不确定性系统问题上表现出巨大优势,具有能逼近任意一个非线性映射函数的特性,这为焊接过程建模开辟了新思路[14-17]。为了实现对不同焊接参数下焊缝形貌的实时预测,作者应用多层感知机神经网络算法建立了焊接工艺参数与焊缝形貌之间的映射关系,根据输入和输出变量确定了多层感知机神经网络模型结构,并将焊接试验数据输入模型进行训练,最后通过确定各层神经元节点的权值和偏置系数得到了该模型的数学解析式。多层感知机神经网络模型具体建立过程如下。

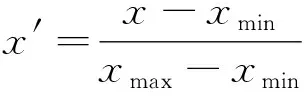

首先,通过数据标准化,将样本数据按照一定比例进行转换,使其落入一个小的特定区间内,例如0~1或-1~1的区间内,以避免样本数据之间因数量级差别较大而造成神经网络的预测误差较大。为此,作者采用极差标准化方法对训练样本(焊接工艺参数)进行数据标准化处理,其计算式为

(1)

式中:x′为标准化后的值;x为工艺参数(焊接电压、焊接速度、气体流量、焊枪行走角);xmin为该工艺参数中的最小值;xmax为该工艺参数中的最大值。

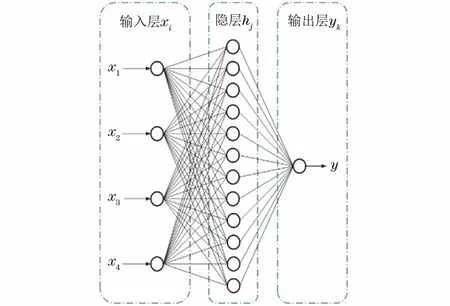

经过数据标准化处理后,将焊接工艺参数作为多层感知机神经网络模型的数据输入,焊缝形貌几何尺寸(熔宽、熔深)作为多层感知机神经网络模型的目标输出值,建立以焊缝熔宽或熔深为目标函数的多层感知机神经网络模型,如图2所示。多层感知机神经网络模型由多个节点层组成且为全连接,第一层是输入层,最后一层是输出层,中间为隐层,每一层包括确定数目的神经元。

图2 多层感知机神经网络模型Fig.2 Multi-layer perceptron neural network model

根据多层感知机神经网络算法原理对模型结构进行解析,其中隐层神经元加权值hj的解析式为

(2)

式中:xi为输入层输入变量;ωij为输入层到隐层连接权值;bj为输入层连接隐层神经元的偏置系数;i,j分别为输入层神经元的序数和隐层神经元的序数;n为输入层神经元的总个数。

隐层神经元激励函数采用sigmoid函数,解析式为

(3)

输出焊缝截面形貌y(熔宽或熔深)的解析式为

(4)

式中:ωj为隐层到输出层连接权值;b为隐层连接输出层神经元的偏置系数;n′为隐层神经元的总个数。

最后,将焊接试验数据输入该模型算法程序中,对模型进行训练,确定各层神经元节点的权值和偏置系数。将确定的权值和偏置系数代入式(4),得到该模型的数学解析式,完成模型的建立。

2.2 模型的预测性能

应用建立的多层感知机神经网络模型对熔宽、熔深进行预测,通过python编程进行数据可视化分析,绘制的试验值与预测值拟合曲线如图3所示。由图3可以直观地看出,模型预测值与试验值几乎完全重合。经计算,熔宽预测的最大偏差为0.097 mm,模型拟合优度为0.999 269;熔深预测的最大偏差为0.051 mm,模型拟合优度为0.999 567。综上分析,建立的多层感知机神经网络模型拟合优度高,可以实现对焊缝形貌几何参数的精准预测。

图3 焊缝熔宽和熔深试验值与预测值的拟合曲线Fig.3 Fitting curves of test values and predicted values of weld melting width (a) and melting depth (b)

2.3 焊缝形貌虚拟化仿真模型

在V形坡口对接焊过程中,熔滴在重力作用下落入施焊区域,冷却后形成焊缝。焊缝截面的几何形貌主要取决于侧壁、底部及顶部轮廓形状,其中侧壁及底部几何形貌可以根据基板尺寸、坡口角度和对接间隙来确定,焊缝顶部则呈现如图4(a)所示的上凸的弧形或如图4(b)所示的下凹的弧形,因此需要建立合适的数学模型来拟合焊缝顶部的轮廓。通过几何关系和数学模型对焊缝截面进行虚拟化重构,建立的焊缝截面虚拟化仿真模型如图4(c)所示,以熔宽Yw、熔深Yd以及焊缝顶部轮廓曲线ADB数学模型来表征虚拟焊缝截面的几何结构[18]。

图4 焊缝截面形貌与虚拟化仿真模型Fig.4 Weld cross-section morphology (a-b) and virtual simulation model (c):(a) convex arc and (b) sunken arc

为了使建立的数学模型能够同时满足图4(a)和图4(b)的2种截面形貌,以图4(c)中O点为坐标原点,A(-Yw/2,0)、B(Yw/2,0)为曲线端点,建立余弦模型来拟合焊缝顶部轮廓曲线ADB,具体模型[18]为

Y=a+b′cos(cX) (cX∈[-π/2,π/2])

(5)

(6)

b′=Yd-a

(7)

c=π/Yw

(8)

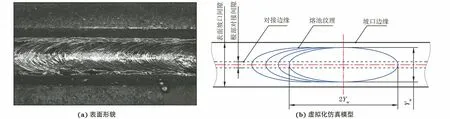

为了建立焊缝表面虚拟化仿真模型,提取了图5(a)中焊缝表面形貌的纹理特征和焊缝宽度来表征焊缝表面的几何形貌。在焊接过程中,焊缝表面的形成过程可以理解为无数个熔池单元沿焊接方向的堆叠,由于熔池纹理类似椭圆曲线,因此选用椭圆模型来表征熔池单元,并通过几何关系和数学模型对焊缝表面进行虚拟化重构,建立的焊缝表面虚拟化仿真模型如图5(b)所示,其中椭圆短轴等于Yw,长轴等于2Yw。

图5 焊缝表面形貌与虚拟化仿真模型Fig.5 Weld surface morphology (a) and virtual simulation model (b)

3 焊缝形貌预测及虚拟化仿真系统的开发

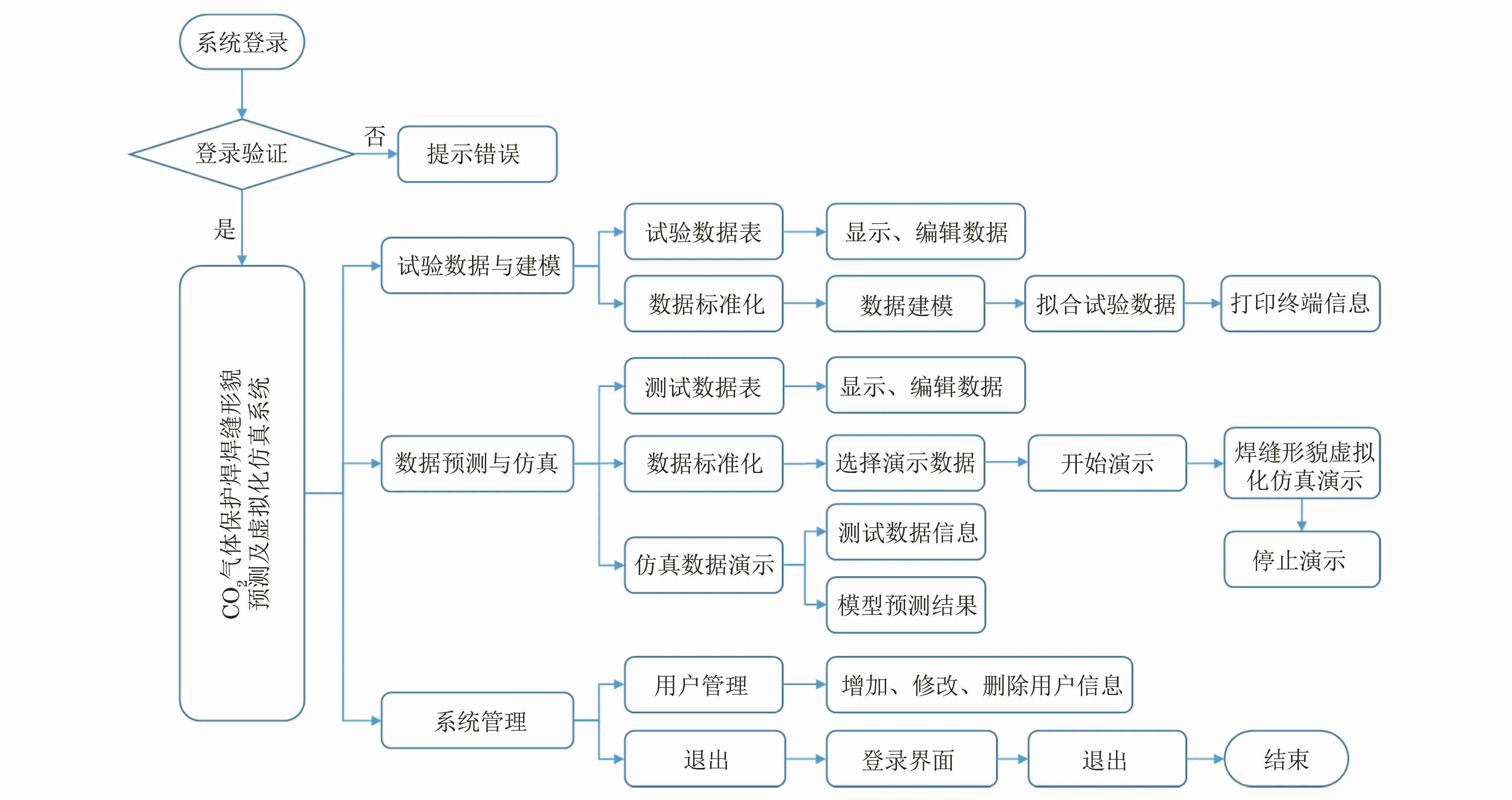

通过Python编程开发CO2气体保护焊焊缝形貌预测及虚拟化仿真系统,该系统集成了数据的检索、修改、删除以及新数据的录入功能,试验数据建模功能,焊缝形貌预测与虚拟化仿真演示功能,用户信息维护与管理功能等,为虚拟焊接培训提供了焊缝形貌的动态仿真建模与实时交互平台。焊缝形貌预测及虚拟化仿真系统功能结构总体包括登录界面、系统主界面、试验数据与建模、数据预测与仿真及系统管理5个功能模块,其中试验数据与建模、数据预测与仿真是本系统的核心功能。该系统的功能结构如图6所示,具体工作流程如图7所示。

图6 仿真系统的功能结构Fig.6 Simulation system functional structure

图7 仿真系统的工作流程Fig.7 Simulation system workflow

在试验数据与建模模块中,以试验数据作为多层感知机神经网络的训练样本,建立焊接工艺参数与焊缝几何形貌的映射关系,并通过计算和求解确定多层感知机神经网络模型中各项权值与偏置系数,从而获得确定的数学表达式,最终完成焊缝形貌预测模型的建立。试验数据与建模界面主要包含显示/编辑试验数据、试验数据建模、打印终端信息三大功能。在显示/编辑试验数据模块中可以实现对试验数据的检索、修改、删除以及新数据的录入。在试验数据建模模块中可以应用机器学习智能算法对试验数据样本进行学习,通过构建多层感知机神经网络模型建立焊接工艺参数与焊缝形貌之间的映射关系。打印终端信息生成建模信息,完成焊缝形貌预测模型的建立。

在数据预测与仿真模块中,以焊接培训过程中产生的实时焊接参数作为测试数据,结合所建立的预测模型与焊缝形貌虚拟化仿真模型,通过实时获取测试数据来实现焊缝形貌的动态仿真与实时交互。数据预测与仿真模块界面主要包含编辑/录入测试数据功能、仿真数据演示功能、焊缝形貌虚拟化仿真演示功能。在数据预测模块中可以实现对测试数据的检索、修改、删除以及新数据的录入。在仿真数据演示模块中可以实时显示测试数据信息,以及与该组测试数据对应的预测结果。在焊缝形貌虚拟化仿真演示模块中能够基于测试参数动态演示虚拟化仿真的焊缝形貌,此时,焊缝截面形貌会随测试参数时刻发生变化,焊缝表面形貌也会同步发生变化,同时焊缝表面形貌生成的位置也会时刻变化。

4 结 论

(1) 基于试验数据训练,建立了焊缝熔宽和熔深的多层感知机神经网络预测模型,模型对熔宽预测的最大偏差为0.097 mm,拟合优度为0.999 269,对熔深预测的最大偏差为0.051 mm,拟合优度为0.999 567。

(2) 在对焊缝截面几何结构及表面形貌进行分析的基础上,构建了以焊缝熔深和熔宽为输入变量的焊缝截面形貌数学模型和以焊缝熔宽为输入变量的表面形貌数学模型,实现了焊缝形貌的虚拟化仿真。通过python编程开发了CO2气体保护焊焊缝形貌预测与虚拟化仿真系统,实现了焊缝成形的实时预测与动态仿真可视化。