掺杂Y2O3钨基复合材料在近韧脆转变温区的静载拉伸特性

2023-11-27李阳阳袁国虎罗来马徐光青谭晓月朱晓勇吴玉程

黄 俊,李阳阳,袁国虎,左 彤,罗来马,徐光青,2,3,吕 珺,2,3,谭晓月,2,洪 雨,3,朱晓勇,吴玉程

(合肥工业大学1.材料科学与工程学院,2.有色金属与加工技术国家地方联合工程研究中心,3.先进功能材料与器件安徽省重点实验室,4.先进能源与环境材料国际科技合作基地,合肥 230009)

0 引 言

随着化石能源的逐渐枯竭,人类对安全、清洁、可持续能源的向往和需求与日俱增。核聚变的能量密度巨大,释放的能量高于核裂变,且在生产过程中无长期放射性,也不会产生核废料污染环境,其反应物氢和氦资源丰富,大量存在于海水中,这些都使得核聚变成为目前可持续发展能源的最优选择之一[1-3]。核聚变装置在运行时,其面向等离子体材料(PFMs)面临着复杂的服役条件,如高通量粒子轰击、瞬态热冲击等[3-5],因此对该材料的性能要求极其严苛。

钨材料作为一种高原子序数的材料,具有高熔点、高热导率、低自溅射率、长使用寿命等优点,被认为是最有希望的面向等离子体候选材料。然而纯钨材料的韧脆转变温度(DBTT)高,在较低温度下该材料呈现脆性,极易发生突然断裂,这极大地限制了其应用[6-7]。因此,研究钨基材料的韧脆转变机制并对其进行改性尤为重要。目前,钨材料主要采用粉末冶金烧结工艺制备,改性方法主要包括添加金属元素[8-9]、添加第二相[10-17]、加工变形[18-19]及复合增韧[20-21]等,其中添加第二相是常用的改性方法。第二相作为异质粒子,在烧结时可以抑制钨晶粒的长大,也可以通过与位错产生交互作用来提高材料的力学性能。YE等[22]在钨材料中加入了质量分数0.5%的Y2O3和不同含量的ZrO2,发现当ZrO2质量分数为0.5%时,钨材料的韧脆转变温度更低,并且在500 ℃时具有较高的抗拉强度;这种力学性能的提升源于晶粒细化以及第二相强化作用。XIE等[23]在钨中加入ZrC制备了W-ZrC合金块体,钨基体与ZrC颗粒形成共格界面,使得该合金在低温下表现出良好的韧性,韧脆转变温度低至约100 ℃。上述研究表明,添加第二相可以提升钨基材料的力学性能和韧脆转变温度,这就使得低于韧脆转变温度区间的力学试验得到实现[24]。作者将Y2O3掺杂钨基复合材料作为研究对象,在韧脆转变温区附近对其进行静载拉伸试验,以研究其在此温区附近的变形特性。

1 试样制备与试验方法

试验材料为课题组自制[25],钨源为偏钨酸铵[(NH4)6H2W12O40·4H2O,纯度不低于99.95%],Y2O3源为六水硝酸钇[Y(NO3)3·6H2O,纯度不低于99.99%],沉淀剂为草酸[C2H2O4·2H2O,纯度不低于99.5%]。将偏钨酸铵和六水硝酸钇溶解于去离子水中,加入草酸使前驱体沉淀形成块体产物。将块体产物研磨,得到前驱体粉末,随后交由北京天龙钨钼有限公司,制备得到Y2O3掺杂质量分数分别为0.5%,2.0%的钨基复合材料轧制板。将Y2O3掺杂质量分数分别为0.5%,2.0%的钨基复合材料分别命名为WY0.5,WY2.0复合材料。

沿RD-TD面(RD为轧制方向,TD为轧板横向)在轧制板上取金相试样,经20#~1000#砂纸打磨、抛光后,使用无水乙醇超声清洗5 min,使用120 ℃、体积分数30% H2O2溶液腐蚀1 min,在ZEISS Axio Lab A型光学显微镜(OM)上观察显微组织。使用Image Pro Plus软件统计晶粒尺寸,每个试样选取300个晶粒,测量其直径并绘制成分布直方图,对直方图进行高斯拟合得到平均晶粒尺寸。使用X-Pert PRO MPD型X射线衍射仪(XRD)进行物相分析。使用ZEISS Crossbeam 550L型双束电镜制备透射电镜试样,离子束为Ga+,加速电压为500~30 000 V,最大束流不低于100 nA。使用JEOL NEOARM型单球差矫正透射电子显微镜(TEM)观察位错组态和显微组织。使用DK7735型电火花数控线切割机床在轧制板上取拉伸试样,平行段长度为6 mm,厚度为2 mm。将拉伸试样进行机械研磨和抛光处理后,使用AG-X plus型高温电子万能材料试验机进行不同温度下的拉伸试验,试验温度分别为室温(25 ℃),200,300,400,600,800 ℃,拉伸速度为1 mm·min-1,根据拉伸应力-应变曲线判断DBTT区间。使用SU8020型冷场发射扫描电子显微镜(SEM)观察拉伸断口形貌,采用Williamson-Hall方法[26-28]计算试样断口区域的位错密度。

2 试验结果与讨论

2.1 显微组织与物相组成

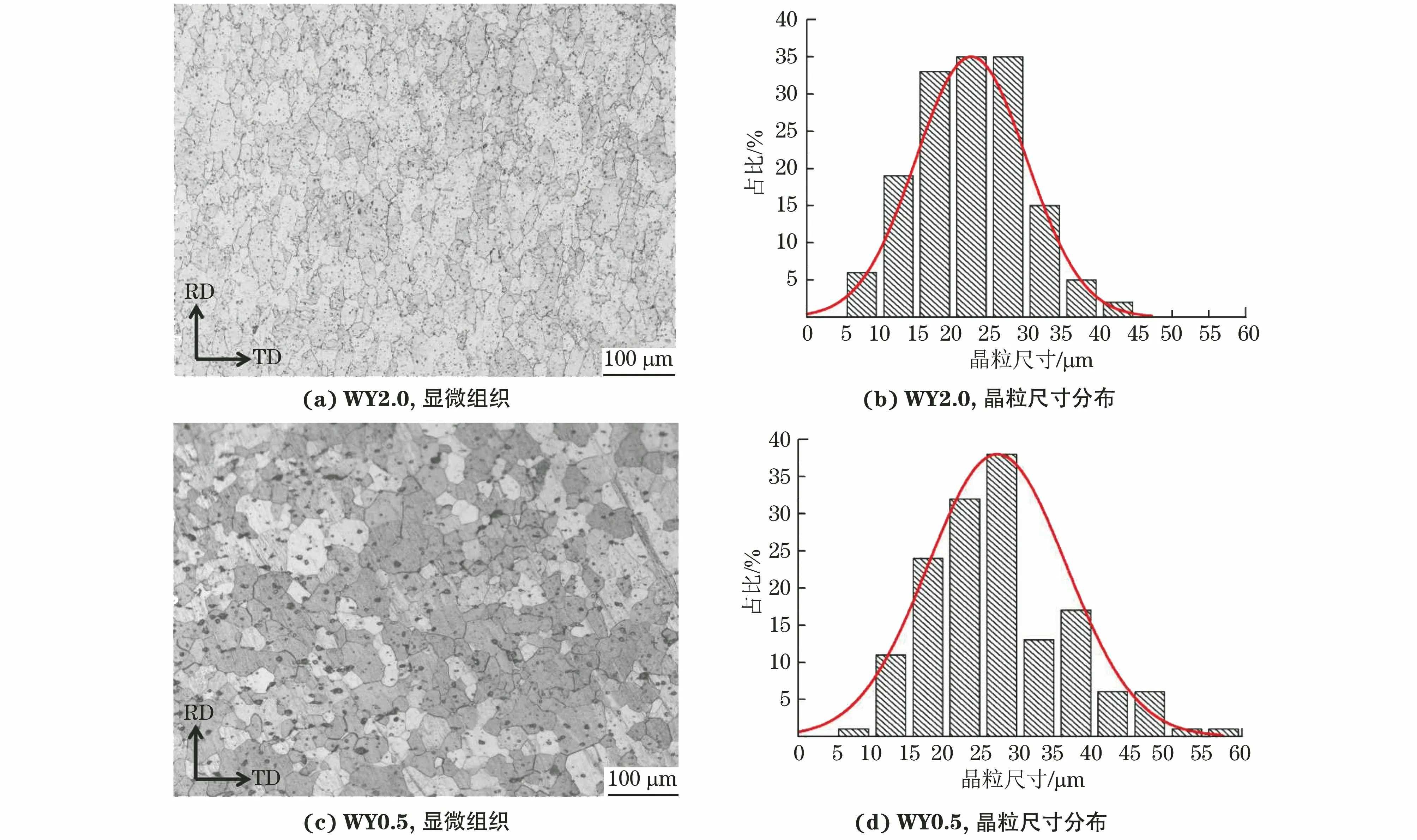

由图1可见,WY2.0和WY0.5复合材料的晶粒均沿RD方向伸长,呈现出一定织构特征,平均晶粒尺寸分别约为22.47,26.88 μm。可知,WY2.0复合材料的晶粒较WY0.5复合材料更细小。

图1 WY2.0和WY0.5复合材料的显微组织和晶粒尺寸分布直方图Fig.1 Microstructures (a, c) and histograms of grain size distribution (b, d) of WY2.0 (a-b) and WY0.5 (c-d) composites

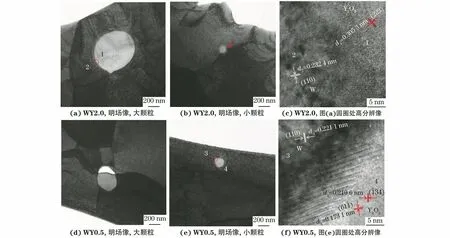

由图2可见:WY2.0复合材料中的第二相颗粒形状较为规整,呈椭球状,在晶内和晶间均有分布,钨基体内存在大量位错缠结和位错残余,可能源自母相遗传,即WY2.0复合材料在轧制过程中的变形;第二相颗粒周围分布着大量位错线(如图中箭头所示),说明第二相颗粒有效阻碍了钨基体中的位错运动;第二相颗粒的晶面间距为0.305 3 nm,应为Y2O3(PDF#00-001-0831),钨基体的晶面间距为0.232 4 nm(PDF#00-001-1204)。WY0.5复合材料的显微组织和第二相Y2O3颗粒分布情况与WY2.0

图2 WY2.0和WY0.5复合材料的TEM形貌Fig.2 TEM morphology of WY2.0 (a-c) and WY0.5 (d-f) composites: (a, d) bright field images, large particle;(b, e) bright field images, small particle and (c, f) high-resolution images at circles in Fig.(a) and Fig.(e)

复合材料相似,但较少的掺杂量使得Y2O3颗粒的尺寸略微减小,且部分Y2O3颗粒出现局部剥落现象,如图2(e)所示,这表明WY0.5复合材料中Y2O3颗粒与钨基体的结合强度低于WY2.0复合材料。

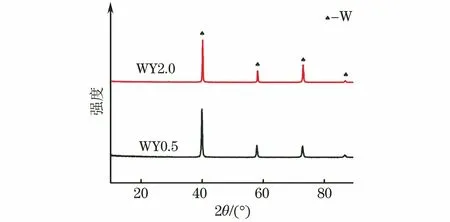

由图3可知,WY2.0和WY0.5复合材料的物相均主要为钨,其中位于40.2°,58.3°,73.2°,87.0°处的特征峰分别对应钨的{110}、{200}、{211}、{220}面。在2种复合材料中均未发现第二相Y2O3的衍射峰,可能是由于添加的Y2O3含量较少,超出了X射线衍射仪的检测精度。

图3 WY2.0和WY0.5复合材料的XRD谱Fig.3 XRD patterns of WY2.0 and WY0.5 composites

2.2 拉伸性能

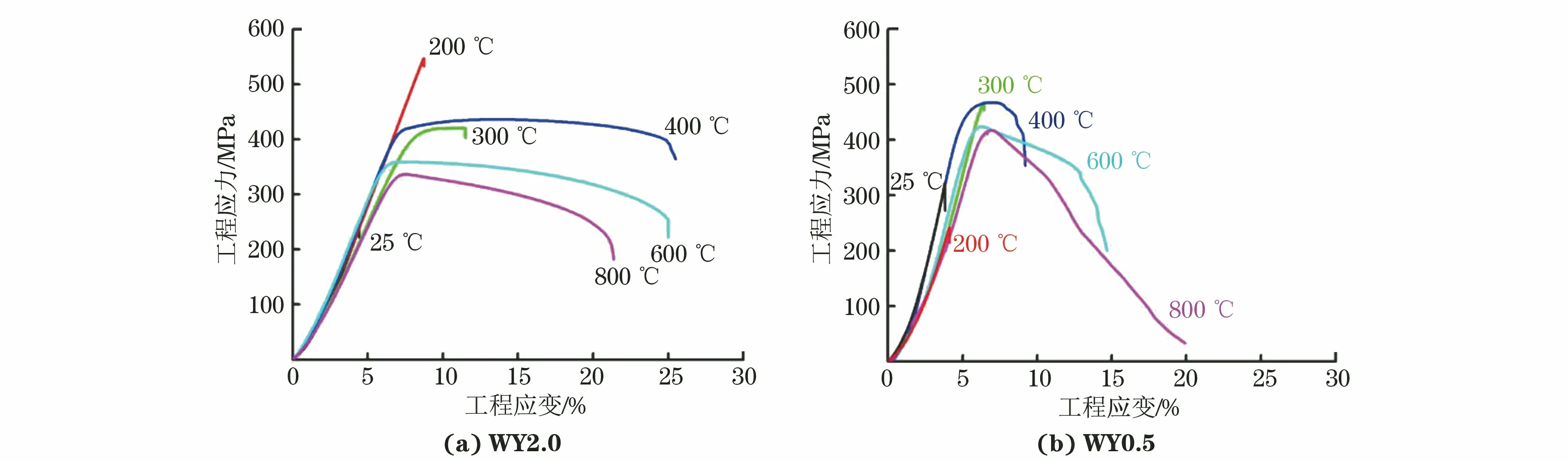

由图4(a)可见,在室温(25 ℃)和200 ℃下拉伸时,WY2.0复合材料的工程应力-应变曲线显示出脆性特征,当温度升高至300 ℃及以上时,工程应力-应变曲线表现出塑性特征。这表明在200~300 ℃的温度区间中WY2.0复合材料发生了脆到韧的转变[29]。由图4(b)可见,WY0.5复合材料在室温至300 ℃时发生脆性断裂,在400 ℃及以上温度时发生塑性断裂。这表明在300~400 ℃的温度区间中WY0.5复合材料发生了韧脆转变。

图4 WY2.0和WY0.5复合材料在不同温度下拉伸时的工程应力-工程应变曲线Fig.4 Engineering stress-engineering strain curves of WY2.0 (a) and WY0.5 (b) composites during tension at different temperatures

由图5(a)可知:WY2.0复合材料在25 ℃下的抗拉强度最小,在200 ℃下的抗拉强度最大,当温度由300 ℃升高到400 ℃时抗拉强度略微增大,高于400 ℃时,抗拉强度随温度的升高持续下降;WY2.0复合材料的断后伸长率则随温度升高先增大,在温度400 ℃下达到最大,随后下降。在600 ℃和800 ℃下WY2.0复合材料抗拉强度和断后伸长率的减小,可归因于拉伸试验在大气氛围下进行,温度越高,材料的氧化越严重[30]。当拉伸试验温度为400 ℃时,WY2.0复合材料的抗拉强度相对较高,达到436 MPa,断后伸长率最大,达到14%。

图5 WY2.0和WY0.5复合材料的抗拉强度和断后伸长率随温度的变化曲线Fig.5 Variation curves of tensile strength and percentage elongation after fracture vs temperature of WY2.0 (a) and WY0.5 (b) composites

由图5(b)可知:当拉伸试验温度由25 ℃升高到200 ℃时,WY0.5复合材料的抗拉强度略有下降,当温度升高至300 ℃时,抗拉强度达到最大,随后随温度继续升高,抗拉强度持续下降;WY0.5复合材料的断后伸长率先随温度升高而增大,但当温度由300 ℃升高至800 ℃时呈波动变化,稳定在6.5%~8.4%之间。在较高温度下拉伸时,WY0.5复合材料试样同样会发生氧化,导致抗拉强度下降,并且其基体与第二相结合相对较差,在拉伸断裂过程中,结合不好的界面极易成为裂纹源,同时增加与空气的接触面积,促进试样的氧化[31]。

由图6可见:WY2.0复合材料在25,200 ℃下的拉伸断口以冰糖状断口为主,表现出典型脆性沿晶断裂特征;当试验温度升高到300 ℃时,拉伸断口也呈冰糖状,但伴有部分穿晶断裂及撕裂现象,说明在此温度下复合材料具有一定的塑性,与其工程应力-工程应变曲线在工程应力达到峰值后出现一小段延伸段的现象相吻合;当试验温度升高至400 ℃时,拉伸断口中出现韧窝,部分韧窝为拉长韧窝,可能是试验对中性差引入了切应力所致,断口整体呈板纤维形貌,说明此时试样的断裂模式不是微孔聚集型而是轧制引入的结构增韧型,这是一种半脆性行为;当试验温度继续升高至600 ℃和800 ℃时,拉伸断口上出现明显的氧化现象,但仍能观察到较大的塑性变形特征,断口上存在大量连续且呈等轴状的韧窝,表现出本征塑性。WY0.5复合材料的拉伸断口在25 ℃下主要呈冰糖状,在200 ℃下除了出现冰糖状形貌外,还出现了大量河流状解理面,在300 ℃下仍可观察到较为明显的解理面,在400 ℃下拉伸断口存在大量韧窝和部分解理面,在600 ℃和800 ℃下出现严重的氧化现象。

综上所述,随着试验温度的升高,WY2.0复合材料的拉伸断裂模式由脆性断裂转变为半脆性断裂再转变为本征塑性断裂。在脆性和半脆性阶段,即25,200,300,400 ℃下拉伸后WY2.0复合材料拉伸断口区域的位错密度分别为4.36×1015,4.12×1015,3.86×1015,3.99×1015m-2,并无明显变化,处于相对较低的水平;而在本征塑性阶段,即在600,800 ℃下拉伸断口区域的位错密度分别为6.28×1015,6.74×1015m-2,与25~400 ℃下相比明显增大。更高的位错密度意味着在拉伸过程中开动了更多的位错源,这可能是WY2.0复合材料在600~800 ℃下拉伸时具有本征塑性的重要原因之一[32]。

3 结 论

(1) 在掺杂质量分数分别为0.5%,2.0%Y2O3的钨基复合材料(依次记为WY0.5,WY2.0)中,钨基体内均存在大量由轧制变形导致的位错,添加的Y2O3以第二相的形式存在于钨基体中,对位错运动起到钉扎作用;较高Y2O3掺杂量下的钨基复合材料的晶粒更细小。

(2) WY0.5和WY2.0复合材料分别在300~400 ℃和200~300 ℃区间内发生脆性向韧性的转变,较高Y2O3掺杂量下的韧脆转变温度较低。

(3) WY2.0复合材料在300~400 ℃拉伸时发生半脆性行为,断口区域位错密度较低,在3.8×1015~3.9×1015m-2,在600~800 ℃下发生明显塑性变形,断口区域位错密度明显增加,达到6.2×1015~6.8×1015m-2。