海因里希事故法则在氯碱生产安全管理中的应用

2023-11-27张文勋吴红忠

张文勋,吴红忠

(焦作煤业(集团)开元化工有限责任公司,河南 焦作 454191)

近几年, 国家对化工安全生产管理工作监管力度日趋严格,相关法律也日趋完善,倒逼企业通过持续完善自身的安全管理制度, 有效降低和消除严重伤害或死亡事故,实现安全生产无事故的目标,这对当前化工企业的发展至关重要[1]。

焦煤(集团)开元化工有限责任公司(以下简称“开元化工”), 现有20 万t/a 离子膜烧碱、2 万t/a 三氯氢硅、3 万t/a 环氧氯丙烷和4 万t/a 环氧树脂生产能力。目前生产稳定,在生产过程中存在多种危险因素,是河南煤化重点安全监控企业之一。

1 开元化工安全管理现状

开元化工最初采用安全生产标准化体系[2],通过建立健全安全生产责任制, 完善制定安全管理制度和操作规程,规范排查治理隐患和监控重大危险源,实行安全生产事故预防机制, 不断规范企业生产行为, 促进各生产环节严格符合国家相关安全生产法律法规和标准规范的要求, 使整个生产装置处于良好的安全运行状态。

2018 年6 月在安全生产标准化体系的基础上建立了双重预防机制, 以风险辨识和分级管控为安全管理工作的基础, 以隐患排查治理为安全管理工作的手段,把风险控制在萌芽之中。通过全面隐患排查,及时检查出风险控制过程中的漏洞,将隐患、风险消灭在事故之前。 双重预防安全管理机制通过全员参与、全岗位覆盖、全过程监管、全时段落实,进一步完善企业内部的安全管理和应急处置机制, 使企业对自身存在的风险有深刻的认识, 不断加强生产过程风险管控,防患于未然。

为有效贯彻执行安全生产标准化体系和双重预防机制,开元化工以安全生产工作的基础管理和基层管理为出发点,分别制定各专业系统的评审标准,然后以各专业考核分数乘以适当的权重系数得出被考核单位的综合管理成绩。 集团各子公司分别提取一定数额的安全资金,用于以激励为主的方式鼓励各单位做好日常安全生产管理工作。 通过内部考核机制将干部员工工资与安全管理机制有机结合,促使企业自身安全生产管控水平得到有效的提高, 并持续改进优化企业安全生产规范化建设,在2019 年为评为河南省首批双重预防体系建设标杆企业。

2 存在问题

开元化工在安全生产管理上同时运行三种安全管理模式,在安全管理效果上取得了很大进步,但是由于各分厂生产性质不同,事件、事故类型不同,风险、隐患不同,存在安全管理不到位的情况,导致在安全管理效果上存在着针对性薄弱,隐患认不清、风险想不到等问题。无法实现安全管理效果量化评估,因此合理的选择一种方式将各单位的安全管理效果进行对比考核成为当前安全生产管理工作的重中之重。

3 采取措施及理论依据

3.1 理论依据(海因里希事故法则)

海因里希事故法则[4]是由美国著名的安全工程师海因里希提出的1 000∶300∶29∶1 法则,本文重点论述海因里希事故法则在氯碱化工企业安全管理过程中的应用, 利用海因里希事故法则实现安全管理的量化,判断出企业日常管理中出现的难点和堵点,有针对性的制定相应管理措施,提高企业安全管理。构建双重预防机制的理论依据之一是海因里希法则,即通过解决不安全行为和不安全条件, 从风险管控和隐患治理着手。降低未遂事故的发生率,达到减少和消除严重伤害和死亡事故的目的, 对避免和有效控制事故的发生具有重要意义。

3.2 采取措施

开元化工根据《中华人民共和国安全生产法》相关规定, 积极建立企业主动预防型安全信息化管理平台实现双重预防管理机制,满足“安全风险分级管控和隐患排查治理”[3]的要求,同时引进海因里希事故法则管理模式,对企业隐患治理“坚持标本兼治、综合治理,重点分析、不断优化”,不断提高企业安全风险管控和隐患排查治理力度,坚决杜绝重大、特大事故的发生,经过两年的现场隐患治理管理实践,效果非常明显,“跑冒滴漏”事故大幅度减少,非计划停车大幅度降低,人身伤亡事故为零。

3 实施方案

3.1 理论支撑

开元化工将海因里希事故法则有效应用在日常安全管理中, 准确评判、 考核单位安全管理效果,提升各层级安全管理人员的管理水平,凸显安全管理工作中的缺陷与不足, 有针对性地制定管理措施,提高管理效果。以“每发生1 起严重事故的背后,必然有29 起轻微事故、300 起未遂事故先兆以及1 000 起事故隐患”为理论基础。

3.2 实施方案

开元化工在同时使用安全生产标准化体系、双重预防机制和内部考核机制的基础上, 重点引用海因里希事故法则,通过各部室、分厂、工段、岗位组成的开元安全管理机构,定时间、定周期全面梳理、分析生产过程中出现的各类隐患、问题,包括培训的提问、考试,生产现场存在的各类问题、隐患,生产过程中发生各类事件、事故等。将抽象的工作开展情况具体化,将日常管理工作数据化,将关联性不强的工作统一化。通过海因里希事故法则的运用,日常安全管理过程及管理效果一目了然, 实现安全管理效果量化,为下一步各安全管理环节的提升提供便利,并指明方向。

3.3 组织机构

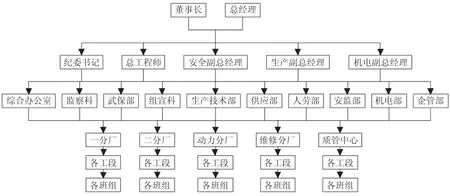

开元化工安全管理组织结构以董事长和总经理为安全生产的第一责任人,纪委书记、总工程师和各专业副总为二级责任人, 各部室一把手为三级责任人,各分厂厂长和质管中心主任为四级责任人,各工段段长为五级责任人, 各岗位班组员工为六级责任人,从上到下全员参与安全管理体系,具体安全管理架构图见图1。

图1 开元化工安全管理架构图

3.4 职责及分工

(1)董事长和总经理作为公司的一级安全负责人,全面负责公司的安全管理工作。

(2)安全副总经理协助总经理做好安全生产隐患、风险研判工作,落实存在风险管控措施,重点做好特殊作业风险研判及安全管控工作, 监督现场特殊作业的安全管理。

(3)生产副总经理负责装置生产过程、开停车过程、新改扩建项目的隐患、风险研判,做好安全管控工作。 监督受限空间、盲板抽堵作业的安全管理。

(4)机电副总经理负责组织设备设施、电气仪表运行及检维修过程安全隐患、风险研判,落实存在隐患、风险控制措施,监督高处、临时用电及吊装作业的安全管理。

(5)安监部负责组织制定安全隐患、风险研判制度,完善安全责任体系,落实动火作业安全控制措施。

(6)生产技术部负责生产过程、开停车过程安全隐患、风险研判,重点负责落实生产运行、受限空间、盲板抽者作业安全控制措施。

(7)机电部组织设备设施、电气、仪表运行及检维修过程安全隐患、风险研判,落实高处、临时用电及吊装作业的安全控制措施。

(8)各部室负责人负责对本部门作业活动进行安全隐患、风险研判,并严格落实本部门隐患、风险管控措施。

(9)各分厂负责人负责对生产装置的安全运行状态、罐区等危险源及特殊作业的安全隐患、风险研判,严格落实风险管控和隐患治理控制措施。

(10)各班组长利用每日班前、班后会,负责组织本班组成员对生产装置安全运行状态进行安全隐患、风险研判,监督班组成员严格执行隐患、风险控制措施。

3.5 安全隐患及风险排查形式

3.5.1 日常隐患排查

各岗位、 班组员工的交接班检查和班中按照本单位巡回检查制度和规定路线进行巡检, 每次间隔2 h,涉及“两重点一重大”的生产、储存装置和部位的巡检间隔时间不得大于1 h,各班巡查人员要加强对关键装置、重点部位、关键环节、重大危险源的检查和巡查, 及时将排查出的隐患登记在隐患信息平台并及时消缺。

3.5.2 综合性隐患排查

综合性隐患排查是以保障安全生产为目的,以安全责任制、 安全标准化管理制度和双重预防安全管理机制落实情况为重点, 各有关专业和部门共同参与的全面检查。 综合性隐患排查分为企业级和基层单位级, 企业的综合性隐患排查至少每半年组织一次, 基层单位的综合性隐患排查至少每周组织一次。

3.5.3 专项隐患排查

专项隐患排查包括专业隐患排查、 季节性隐患排查、重大活动及节假日前隐患排查。

(1)专业隐患排查主要是指各专业部室人员对生产区域位置、总图布置、工艺、设备、电气、仪表、消防和公用工程等系统分别进行的专业检查, 每月至少开展一次。

(2)季节性隐患排查是指由各业务部门的负责人组织本系统相关人员, 根据各季节特点及本单位实际生产开展的专项隐患排查, 每季度至少开展一次有针对性的季节性隐患排查。

(3)重大活动及节假日前隐患排查是指在重大活动和节假日前, 对生产装置是否存在异常状况和隐患、备用设备是否备用、备品备件是否齐全、生产及应急物资储备是否到位等进行的检查, 特别是对关键装置、重点部位、关键环节、重大危险源、机电仪保运及紧急抢修力量安排、 备件及各类物资储备和应急工作进行重点检查, 重大活动及节假日前必须进行一次隐患排查。

3.5.4 事故类比隐患排查

事故类比隐患排查是指企业对同类企业发生事故后的专项类比安全隐患检查, 当得知国内外同类企业发生重大事故时, 应及时进行事故分析学习并进行类比隐患专项排查,举一反三,将自身存在的风险、隐患及时整改完善,避免同类事故的发生。

3.5.5 安全督查

安全监管部门就各项安全相关制度标准在基层现场的执行情况开展日常动态督查, 及时发现、纠正、惩处“三违”行为,对各类隐患排查出的问题整改工作进行督导落实。

3.5.6 事故隐患分级

事故隐患可按照整改难易程度以及可能造成后果的严重性,分为一般事故隐患和重大事故隐患。

(1)一般事故隐患是指能够及时整改,不会造成人员伤亡、财产损失的隐患。

(2)重大事故隐患是指整改难度大,危害后果严重,甚至会造成全部装置或者局部装置停产停工,并经过一定时间整改治理才能排除的隐患, 或因外部因素影响导致生产经营单位自身难以排除的隐患。

3.6 隐患成因分析

针对频繁出现或可能导致严重后果的隐患,由隐患所在部门/单位组织进行原因分析,业务主管部门对业务范围内的重大事故隐患原因分析进行审核。

3.6.1 隐患成因分析方法

可利用鱼刺图法从人、机、料、法、环、测等6 个方面进行原因分析。

3.6.2 分析内容

在隐患原因分析时,包括但不局限于以下内容。(1)检查制度的制定、管理、培训、落实情况。(2)检查相关人员的能力、技术、意识情况。 (3)检查相关部门、单位的沟通、合作情况。 (4)检查相关设备的性能、参数设置、维护保养及运行情况。(5)检查相关原材料、过程、成品、销售产品的特性。 (6)检查作业环节和工作方法的科学性、完整性和符合性。 (7)检查工作场所的干扰因素和环境条件的合规性。 (8)检查测量时采取的方法是否标准、正确。

3.7 事故隐患治理

对排查出的各级隐患要及时录入隐患治理信息平台,按照“五定”原则进行整改,并将整改进度纳入日常管理进行监督, 及时协调隐患整改中存在的各方面问题,确保按时按期进行整改。在制定事故隐患管控措施时,应充分考虑管控措施的有效性、合理性及可执行性,并及时组织相关人员进行安全培训。能够立即整改的隐患必须落实责任人立即组织整改,整改情况要安排专人进行确认; 不能立即整改的隐患, 要按照风险评估—治理方案论证—材料落实—限期治理—验收—销号的工作流程, 明确每一个工作节点的责任人,实行闭环管理。

4 考核标准

开元化工运用海因里希法则作为先进管理方法, 根据安全生产管理过程中各单位梳理出来的各类问题、缺陷、事件、事故进行数据统计分析,利用海因里希事故法则1∶29∶300∶1 000, 统一以事故折算,对比安全管理效果。 找出每月安全管理存在的缺陷和薄弱点,以问题为导向,有针对性的制定相应管理措施。

开元化工参照海因里希事故法则将各单位安全生产总分数设定为15 900 分,在考核中发生二级以上非伤亡事故每起扣10 000 分,发生三级事故每起扣5 000 分,发生一般事故每起扣2 000 分,发生“三违”每起扣50 分,发现隐患每条扣1 分。

本评定标准共计15 900 分,管理效果根据考核得分分为好、中、差三个等级,得分≥10 000 为好、得分<10 000 且≥8 000 为一般,得分<8 000 为差。

5 实施效果

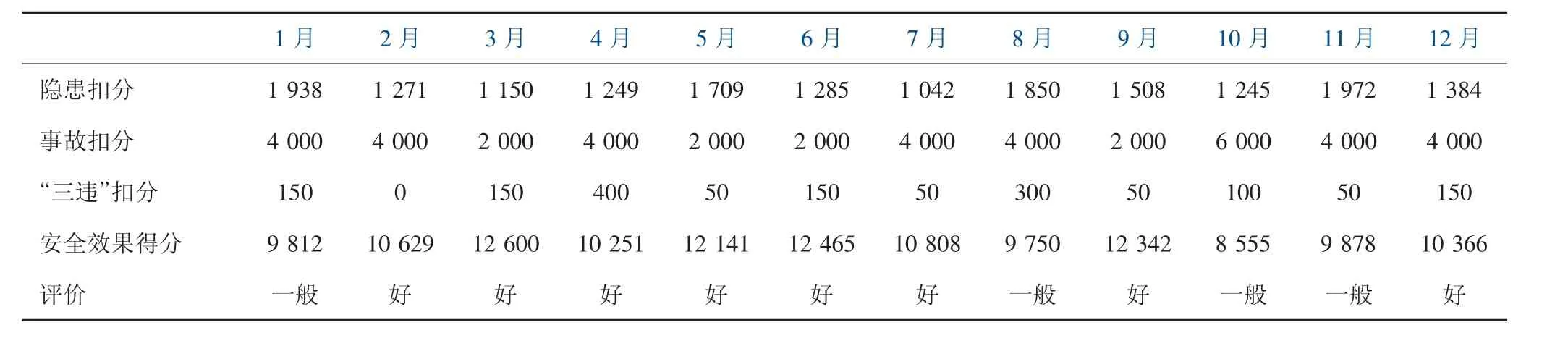

开元化工通过引进海因里希法则在安全管理中实施后,将不同类型的问题、隐患统一化,抽象的问题具体化使各单位之间的安全管理效果更具有可比性,强化各专业对安全管理工作的重视程度,加强各级管理人员、各专业人员严格履行安全生产职责、做到一岗双责,充分发挥各专业优势,真正实现齐抓共管安全生产,积极推进公司的安全管理工作。有效解决各单位安全管理混乱的现象、将各种违章违纪、隐患、风险、管理类缺陷,通过柱状图表示出来,找出每月安全管理存在的缺陷和薄弱点,以问题为导向,有针对性地制定相应管理措施, 提高人员素质, 减少“三违”事故隐患,安全管理明显提升。通过一年来的运行,公司各类安全事故明显下降,2022 年,安全标准化、绩效考核工作有了明显的提升,为公司带来了效果明显的安全效益。现将2021 年优化前安全管理情况和2022 年优化后安全管理情况用海因里希事故法则统一进行统计得分情况进行对比,2021 年优化前安全管理效果得分见表1。

表1 2021年优化前安全管理效果得分

从表1 数据可以看出, 全年有8 次安全效果得分≥10 000,评价效果好;有4 次安全效果得分在≥8 000 且<10 000 区间,评价效果一般。

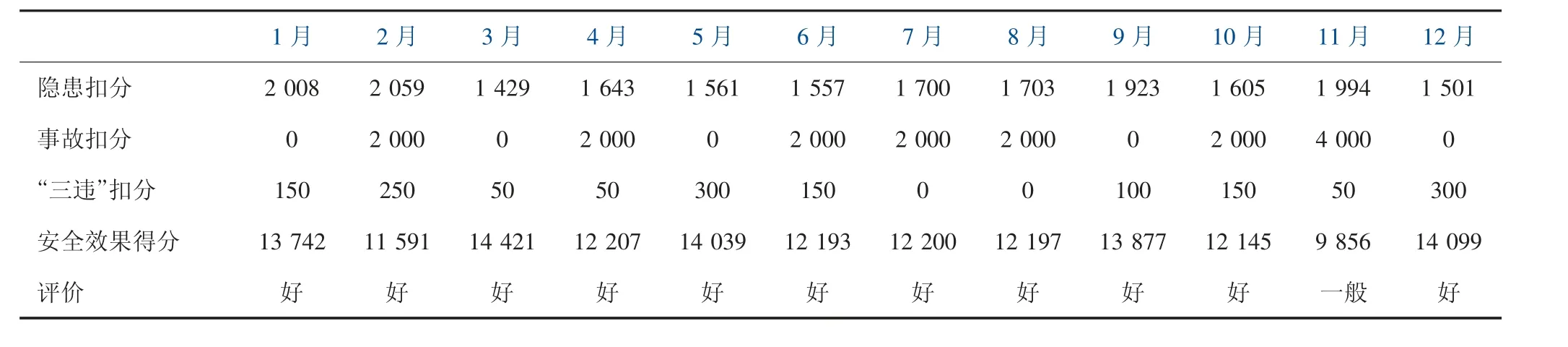

2022 年优化后安全管理效果得分见表2。

表2 2022年优化前安全管理效果得分

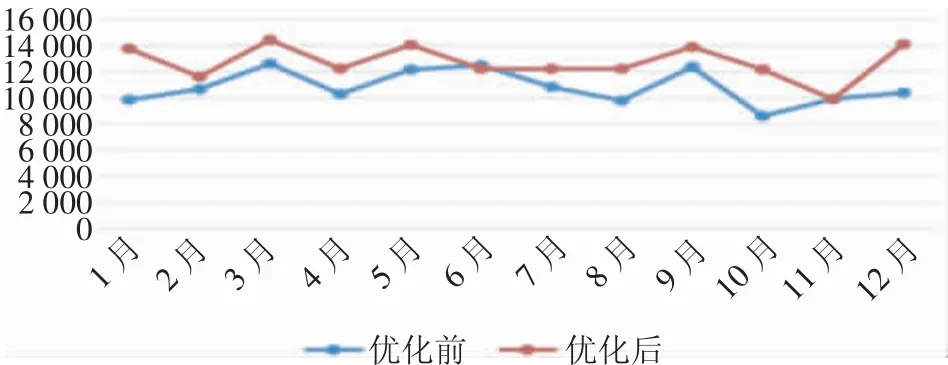

从表2 数据可以看出,全年有11 次安全效果得分≥10 000, 评价效果好; 只有1 次安全效果得分在<10 000 且≥8 000 区间,评价效果一般。 并且可以看到现场隐患查出量增多、事故量和“三违”现象明显减少,总体安全效果得分明显升高,优化前后安全效果对比情况见图2。

图2 优化前后安全效果对比情况

由图2 可知, 优化后的安全效果得分只有6 月和11 月与优化前的安全效果得分重合, 其余10 个月优化后的安全效果得分普遍比优化前的安全效果得分高。

6 结论

开元化工通过应用海因里希事故法则, 客观评价安全管理过程中的缺陷和不足, 有针对性地制定管理措施,提高人员素质,减少“三违”事故隐患,杜绝事故发生。 日常安全管理过程及管理效果一目了然,实现安全管理效果量化,有效提高企业的安全管理效果,使下一步安全管理做到有的放矢。