基于CFD数值模拟的吉宁矿大直径长钻孔抽采参数优化

2023-11-25李丽兵

李丽兵,范 楠

(1.华晋焦煤有限责任公司, 山西 吕梁 033000;2.大同煤矿集团有限责任公司 博士后科研工作站, 山西 大同 037000;3.太原理工大学,山西 太原 030024)

瓦斯灾害是矿井五大灾害之一,在所有的矿井灾害当中危害程度排名前列。由于它在矿井安全生产中的特殊性和重要性,故从安全生产的角度出发,必须要从源头上进行治理,消除瓦斯带来的隐患。

瓦斯抽采是防止瓦斯超限,防治煤与瓦斯突出的治本措施,在众多瓦斯抽采技术中,顶板大直径长钻孔抽采方法具有抽采流量高、浓度高、过程简单、施工量小等特点,近年来在我国多个矿区得到了应用[1-2]. 阳泉煤业下属各矿对大直径钻孔抽采瓦斯的实践表明,对大直径钻孔位置进行合理布置,抽采瓦斯效果可以比高抽巷更好[3]. 郝世俊等[4-5]通过实验对比发现了大直径拐弯钻孔具有施工简单且费用较少的特点。陈跟马[6]通过分析大直径长钻孔预抽效果,发现大孔径长钻孔比中短钻孔抽采瓦斯效果更好。裴昌合等[7]通过对千秋煤矿大直径水平长钻孔的实验发现,使用高位钻场大直径水平长钻孔瓦斯抽采技术,与普通钻孔相比,具有抽采流量大、钻孔利用率高、抽采效果稳定的特点。

吉宁煤矿2102大采高综采工作面开采过程中出现瓦斯涌出量大、上隅角瓦斯超限等问题,为此,采用数值模拟的方法对2102工作面顶板大直径长钻孔布置参数和瓦斯抽采参数进行优化研究,以解决上隅角瓦斯浓度超限问题,为大直径长钻孔布置提供基础参考。

1 工作面概况

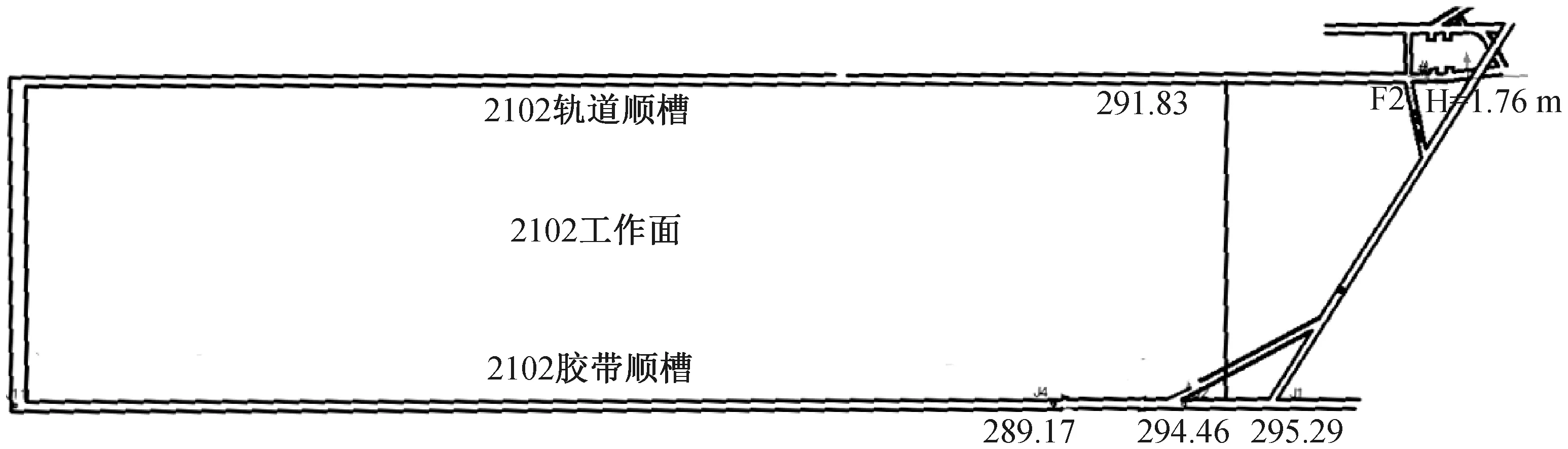

吉宁煤矿2#煤层绝对瓦斯涌出量为23.97 m3/min,透气性系数为0.023 m2/MPa2·d,属于较难抽放煤层。2102工作面主采2#煤,工作面标高289~312 m,走向长932 m,倾斜长195 m,层厚4.7~6.8 m,平均5.75 m. 2#煤层倾角为2°~11°,平均4°,节理发育程度适中,普氏硬度1.6左右,均厚0.2 m的泥岩矸石夹杂于煤层中下部。工作面布置情况见图1.

图1 2102工作面沿走向布置示意图

根据现场实测数据得知,煤壁瓦斯是2102工作面瓦斯最主要来源,总体上瓦斯浓度沿垂直方向和工作面回风侧逐渐增大,最高浓度88%左右,出现在靠近工作面未受采动影响的上覆岩层区域;隅角瓦斯浓度为9.39%,已经严重超限,必须采用合理的抽采措施消除安全隐患。

2 大直径长钻孔数值模型

2.1 基本假设

在建模之前,预先设置以下简化和假设:

1) 只分析进、回风巷和采空区漏风对采空区瓦斯运移规律的影响。

2) 由于煤层倾角较小,因此忽略其对于瓦斯运移和抽采效果的影响。

3) 模拟分析区域仅包含冒落带和裂隙带。

4) 工作面风流和采空区内部的瓦斯-空气混合气体视为不可压缩气体。

2.2 模型建立

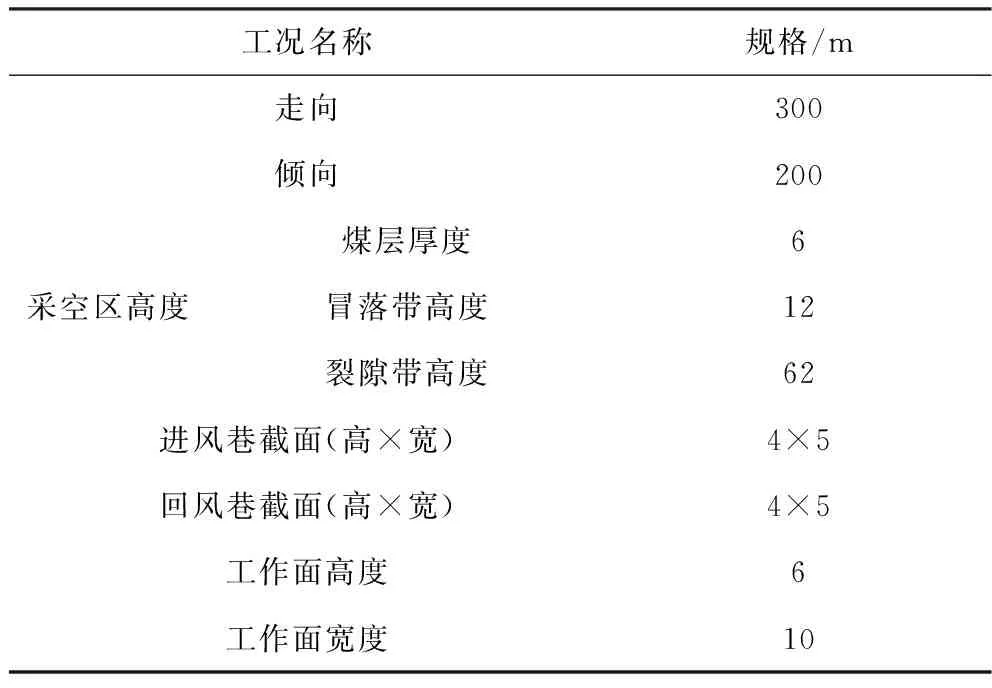

以2102工作面为原型,构建采空区抽采模型图,选取进风巷、回风巷尺寸:长20 m×宽5 m×高4 m,工作面区域:长200 m×宽10 m×高6 m. 以煤层底板与上隅角交为原点,以工作面推进方向为X轴负方向,沿倾向至进风巷方向为Y轴正方向,以垂直于煤层向上为Z轴正方向。模型构建过程中选择靠近工作面的部分采空区作为研究对象。采空区模型尺寸为长300 m×宽200 m×高80 m.工作面物理模型参数见表1.

表1 工作面物理模型参数表

2.3 采空区模型边界条件设置

1) 阻力系数和孔隙率。

在定义多孔介质时,需要定义其黏性和惯性阻力系数作为fluent模拟的必要参数:

图15所示为某型飞机叉耳式机身—机翼交点对接装配示意图,机身交点轴线faF的长度l1=800 mm,机翼交点轴线waF的长度l2=1 000 mm。基准A、基准B分别为机身、机翼的中心线。机身、机翼单独制造时,机身交点轴线faF相对基准A的同轴度要求faT=0.1 mm,机翼交点轴线waF相对基准B的同轴度要求waT=0.2 mm。机身—机翼对接装配时,waF相对faF的同轴度误为协调控制对象。利用交点轴线T-Maps和累积T-Map的几何关系进行公差累积分析,以获的空间波动域。

(1)

式中:Si为采空区多孔介质的动量损失源;μ为动力黏度,Pa/s;ρ为流体密度,kg/m3;Dij为黏性阻力损失系数矩阵;Cij为惯性阻力损失系数矩阵;vj为流体微元坐标方向上的速度分量,m/s.

2) 瓦斯源项设置。

根据回采期间工作面瓦斯涌出量为7.7 m3/min,设置工作面瓦斯源项为定值0.764e-5kg/m3·s.

根据瓦斯来源分布情况,将采空区区域划分为:采空区底板到垂高6 m的区域,主要为采空区遗煤、煤柱涌出瓦斯和冒落煤岩涌出的瓦斯;垂高6 m到采空区模型顶部的区域,主要为临近层卸压、采空区遗煤瓦斯向上运移富集和碎裂岩层涌出瓦斯。瓦斯涌出比例设置为4∶1.

用UDF函数定义瓦斯涌出源项可表示为:

R2=a·e(bx)·10-6

(2)

式中:x为采空区走向距离,m;a为常数,取0.528;b为常数,取-0.057 6.

2.4 大直径高位钻孔参数优化模拟方案

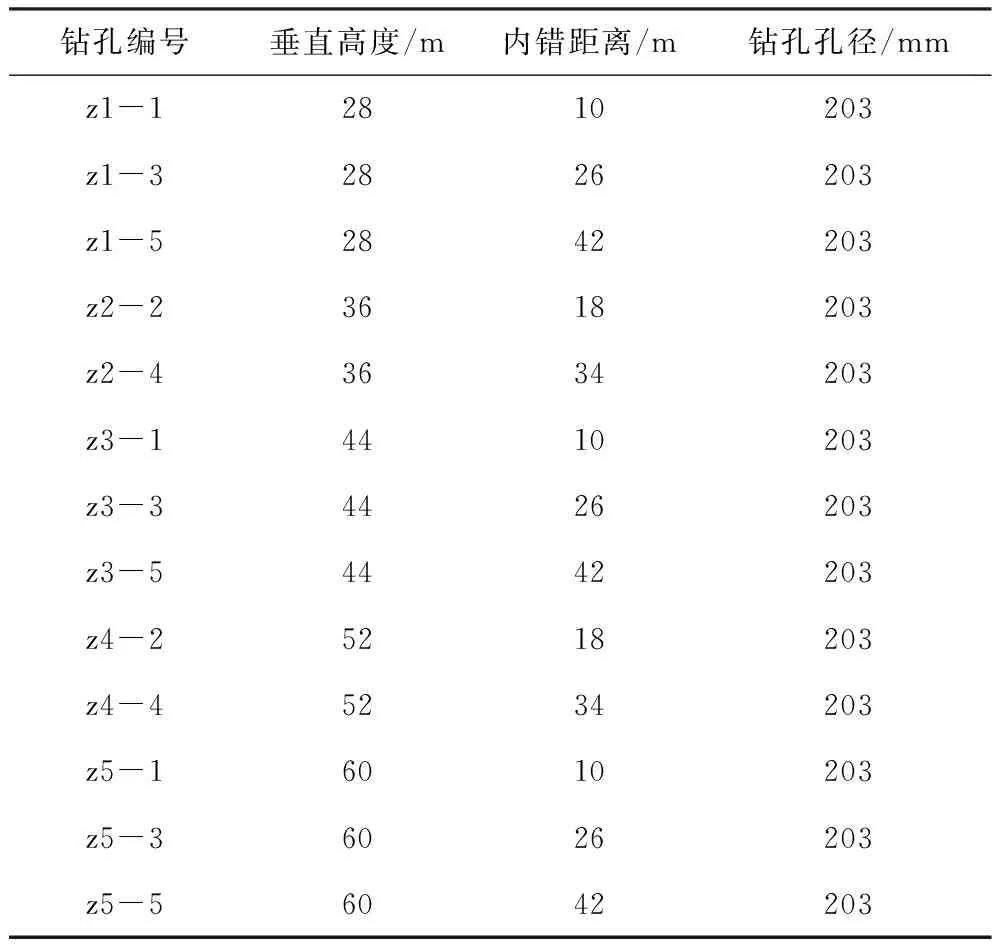

根据采空区覆岩裂隙分布情况,选取距离煤层垂直高度Z=28~60 m,内错距离10~42 m的正方形区域研究顶板大直径高位钻孔的最佳布置层位和抽采参数。选取了13组不同的钻孔布置层位,以抽采流量为5 m3/min、15 m3/min、25 m3/min、35 m3/min进行模拟实验,分析钻孔抽采流量、布置垂高、内错距离对抽采效率和上隅角瓦斯治理效果的影响,以获得最佳的钻孔布置层位和抽采参数。钻孔布置参数见表2,钻孔布置层位示意图见图2.

表2 钻孔布置参数表

图2 采空区大直径钻孔层位布置图

3 模拟结果分析

3.1 大直径高位钻孔抽采效果对比

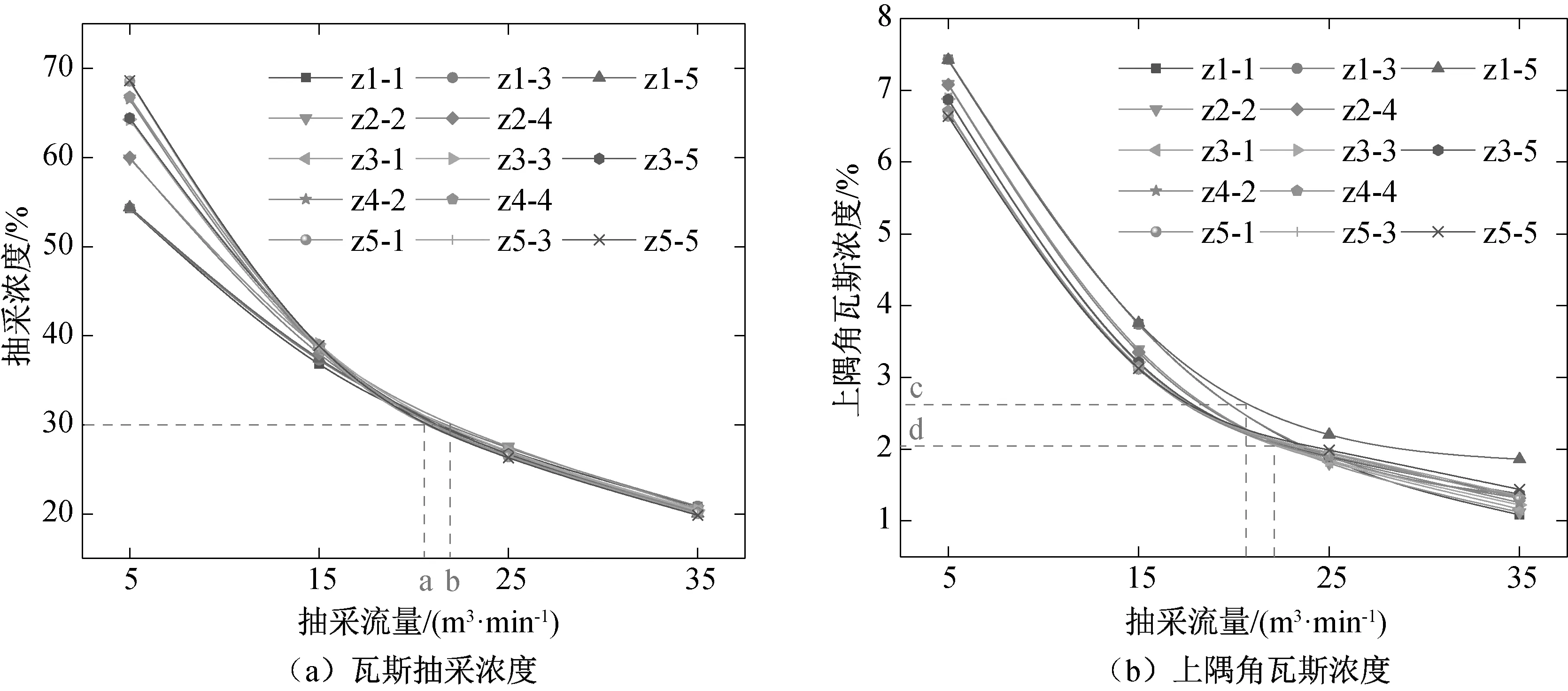

为更清晰地分析不同抽采流量下钻孔垂直高度和内错距离对抽采效果的影响,以钻孔内错距离为横坐标,钻孔垂高为纵坐标,分别绘制抽采流量为5 m3/min、15 m3/min、25 m3/min和35 m3/min时的瓦斯抽采浓度以及上隅角瓦斯浓度曲线,见图3.

图3 瓦斯抽采浓度和上隅角瓦斯浓度随抽采流量变化曲线图

由图3可知,当抽采流量介于20.63~22.05 m3/min时,瓦斯抽采浓度为30%;上隅角瓦斯浓度分别为2.08%和2.67%,随着抽采混合流量增大,钻孔抽采获取的瓦斯浓度和上隅角瓦斯浓度均呈指数降低;同时不同层位钻孔的瓦斯抽采浓度差距逐渐缩小。

3.2 大直径高位钻孔层位和抽采参数优选

针对现场大直径高位钻孔抽采浓度高于30%的要求,根据抽采浓度和上隅角瓦斯浓度拟合结果,提取抽采浓度为30%时的瓦斯抽采流量,进一步整理获得抽采瓦斯纯量和上隅角瓦斯浓度,并以钻孔所在层位的内错距离为横坐标、垂直高度为纵坐标绘制云图,见图4.

由图4可知,在达到抽采浓度下限(30%)的情况下,在Z3-3位置(内错距离26 m,垂直高度44 m)处布置钻孔可以获得最高的瓦斯纯量(6.616 m3/min),同时将上隅角瓦斯浓度控制在最低值(2.102%). 由此得出结论,在布置单一大直径高位钻孔时,最佳布置层位为内错距离26 m、垂直高度44 m,并在抽采流量增加至22.05 m3/min时达到高浓度瓦斯抽采浓度下限30%.

4 结 论

1) 随着抽采混合流量增大,单一钻孔抽采获取的瓦斯浓度和上隅角瓦斯浓度均呈指数降低;同时不同层位钻孔的瓦斯抽采浓度差距逐渐缩小。

2) 钻孔最佳抽采位置沿“O”型圈裂隙分布规律逐渐向上隅角方向移动。布置单一大直径高位钻孔时,最佳布置层位为内错距离26 m、垂直高度44 m.

3) 最佳层位布置钻孔可以获得最高的瓦斯纯量,同时将上隅角瓦斯浓度控制在最低值;在抽采流量增加至22.05 m3/min时达到高浓度瓦斯抽采浓度下限30%.