催化柴油加氢转化装置第三周期标定及长周期工业实践

2023-11-24熊伟庭

熊伟庭

(中国石化茂名分公司,广东茂名 525000)

近年来,在加氢裂化装置进行催化柴油掺炼以及开发针对催化柴油加氢转化技术及其工业应用已有相关报道[1-5]。催化柴油加氢转化技术是基于芳烃利用理念,将催化柴油中的多环芳烃转化为单环芳烃生产高附加值汽油产品。某研究院开发的催化柴油加氢转化技术已在多套装置上进行了应用,同时研究了催化柴油加氢转化产品的加工利用方案,对于改善催化柴油加氢转化装置的产品结构和提高市场竞争力十分有益[6-9]。从2014年开始,某石化公司应用催化柴油加氢转化技术,将110万吨/年加氢裂化装置改造为催化柴油加氢转化装置,于2014年3月25日一次开车成功并进行了首次标定[10]。至2022年3月,该公司催化柴油加氢转化装置已连续运转三个周期,第三周期运转时间为1 740天,为催化柴油加氢转化工业装置报道以来的最长运行周期。

1 装置第三周期改进措施及标定

装置第一周期运行时间较短,为延长整体运行周期,对第三周期提出了改进措施及操作优化。为考察装置第三周期操作整体性能,2018年9月对其进行了一次全面标定,主要考察了装置催化剂性能、产品质量及设备运转情况。标定时,装置总进料为110 t/h,其中新鲜进料90 t/h,喷气燃料组分循环20 t/h。

1.1 改进措施

(1)针对停工时加氢精制反应床层温度上涨、催化剂破碎严重的问题,停工期间通过延长催化剂高温汽提时间,进一步将残存在催化剂上的油品汽提干净;同时联合研究院提高催化剂的机械强度并开发新一代催化剂。第三周期全部采用脱氮性能更好的FF-66FC-70A/B体系催化剂。

(2)由于加工催化柴油放热量更大,需大量冷氢来控温,应急状态下装置冷氢量不足,所以第三周期开工前在装置的冷氢阀处增加了副线手阀,加大冷氢流量,提高装置的应急能力。

(3)装置分馏加热炉缺少壁温监控,不利于炉管安全运行,通过检修,在加热炉出口增加壁温监控,避免炉管超温运行,保证装置安全生产。

(4)装置增加冲洗油系统,避免了正常生产冲洗油的波动或带水对机泵造成的损害,确保了装置稳定运行。

1.2 操作优化

(1)与上游催化裂化装置进行联合攻关优化,稳定催化柴油原料性质,避免因原料过重或性质变化大加快催化剂失活。正常操作期间,严格控制反应器床层最高温度不超过418 ℃。

(2)充分考虑催化剂在运行初期、中期及末期的活性特点,在催化剂运行初期采取控低提温速度及提温频率操作。随着催化剂运行时间增加,精制及裂化催化剂失活易造成催化剂床层超温;操作上优化转化反应器各床层温升,保证转化率,同时将循环氢纯度稳定在85%~88%,利用冷氢副线阀,增加装置冷氢流量,确保反应温度可控。

(3)通过稳定装置操作压力、中压蒸汽及低压蒸汽压力,制订异常情况下现场调节循环机转速的措施,避免循环氢压缩机转速出现大幅波动,确保了机组稳定运行。

(4)考虑催化剂的积碳以及装置长周期运行,采用提压操作模式,在运行中、末期逐渐提高反应压力,有效延缓催化剂失活速率,延长装置运行周期,取得了较好的效果。第三周期装置累计运行1 740天,为催化柴油加氢转化装置报道以来的最长运行周期。

1.3 装置标定工艺流程及催化剂情况

装置采用一段串联一次通过工艺流程,设置加氢精制和加氢转化三个反应器,采用冷高压分离流程,设循环氢脱硫设施;分馏部分采用先汽提后分馏流程,设脱硫化氢汽提塔、脱丁烷塔、脱乙烷塔,设分馏塔和侧线汽提塔分割喷气燃料组分和柴油。装置采用单段串联部分循环的操作方式,生产高辛烷值汽油调合组分。从2017年6月开始装置进入第三周期生产,主要采用精制催化剂FF-66及转化催化剂FC-70A、FC-70B,催化剂主要装填数据见表1。

表1 催化剂装填数据

1.4 装置标定原料及主要产品性质

标定期间催化柴油及混合原料性质见表2,主要产品性质见表3。

表2 原料油性质

表3 主要产品性质

从表2可以看出,催化柴油密度为960.5 kg/m3,略高于催化剂要求的密度值上限960 kg/m3,其余性质:硫含量0.315%,氮含量712.42 mg/kg,总芳烃为80.9%,95%馏出温度368.5 ℃,催化柴油原料性质整体较好。混合原料中含有18.18%喷气燃料组分,改善了原料性质,混合原料的密度、馏程、硫含量、氮含量以及总芳烃含量均较催化柴油原料要低。

从表3看出,主要产品汽油密度818 kg/m3,终馏点200 ℃,硫含量3.6 μg/g,氮含量<1.0 μg/g,研究法辛烷值84.9。因装置操作以增产汽油为主,同时兼顾装置运行周期,汽油氮含量<1.0 μg/g,导致芳烃饱和;同时汽油终馏点控制偏低,降低了汽油的芳烃含量,导致汽油辛烷值偏低。轻石脑油产品硫含量18.5 μg/g,氮含量<1.0 μg/g,去汽油吸附脱硫装置进一步脱硫处理调合汽油;喷气燃料组分的馏程较窄,烟点仅10 mm,不适宜作航煤,其十六烷指数22.6,硫含量<1.0 μg/g,氮含量1.44 μg/g。该物料进行了部分循环回炼,同时由于硫含量低,可作为柴油调合组分。相比原料催化柴油的十六烷指数(23.0),精制柴油的十六烷指数增加了10.6个单位,达到33.6;硫含量为45.8 μg/g,氮含量为2.23 μg/g,硫含量较高,主要受精制反应的芳烃饱和深度影响,可作为柴油调合组分。

2 装置第三周期长周期工业实践及与第一周期的对比

标定期间主要工艺参数以及装置第一周期的参数见表4,标定期间以及装置第一周期精制油和冷低分油的性质见表5。

表4 反应部分主要工艺操作参数

表5 精制油和冷低分油性质

从表4和表5可以看出,装置在第一运行周期时,精制反应床层的总温升为61.6 ℃,精制反应平均温度394 ℃,精制油氮含量48.4 μg/g。装置在第一周期为在短时间内得到高辛烷值汽油组分采取低反应氢分压,将精制油氮含量控制在48.4 μg/g,芳烃饱和能力降低,使转化剂失活加快,催化剂温度损失较大,第一周期仅运行259天即停工进行催化剂再生。第三周期运行时,精制反应器入口氢分压为11.64 MPa,总温升为95.0 ℃,平均温度382.0 ℃,精制油氮含量25.18 μg/g,催化剂活性较好。因此精制反应催化剂反应温度有所降低且精制油氮含量较低,精制催化剂脱氮性能更好。在正常生产中可通过降低加氢精制反应深度,控制相对较高的精制油氮含量来减少芳烃饱和,提升汽油辛烷值。

第一运行周期时裂化反应器A/B总温升71.03 ℃,平均温度400 ℃,反应转化率40%;第三周期裂化反应A/B总温升61.5 ℃,平均温度398.2 ℃,反应转化率44.37%。汽油收率提升,第三周期裂化反应器平均温度有所降低,反应转化率提升,裂化催化剂性能更优。

3 影响装置运行长周期因素分析

影响装置长周期的因素较多,主要包括工艺管理、设备运行状态、催化剂使用寿命、生产过程出现的超温飞温、非计划停工以及相应的应急处置是否得当等。对于催化柴油加氢转化装置来说,由于反应在高温下运行,对装置的工艺技术管理和操作要求较高,如果工艺管理不精细,装置的连续生产无法保障;应急状态下比较常见的如反应器发生超温甚至飞温,如不能准确、快速处理则会损坏设备,导致催化剂在高温下烧结失活,产生极大的损失和不良后果。正常生产中,在设备运行状态良好的情况下,装置长周期运行主要取决于催化剂的活性、稳定性、装置操作水平以及原料的管控。影响装置长周期运行的主要操作参数对比如表6所示。因此,装置正常生产中发挥好催化剂的作用,结合装置运行进行操作优化,能够达到延长装置运行周期的目的。

表6 影响装置长周期运行主要操作参数对比

首先为了提升装置运行周期,在催化剂的级配上要充分考虑原料的性质以及装置加工负荷,增加精制催化剂装填体积,增加FZC系列保护剂(空速从15.0 h-1降低至10.0 h-1)用量,增加精制催化剂用量以提高精制段脱氮效果。催化剂性能提升上,主要是提高催化剂多环芳烃加氢饱和能力和开环能力的同时提高催化剂单环芳烃的保留能力。

其次在优化原料及装置操作参数上控制相对稳定的氢分压以及加氢精制及加氢转化反应器平均温度,保证催化剂失活在正常水平同时兼顾产品性能,催化柴油原料的水含量需控制在<300 mg/kg。2017年装置开工以来,出现了加氢精制反应器总温升较大但产品汽油辛烷值较低的问题,原因在于加氢精制剂加氢活性较高,使得芳烃饱和深度较大,降低了汽油的辛烷值,同时装置催化剂失活速度也高于正常水平。

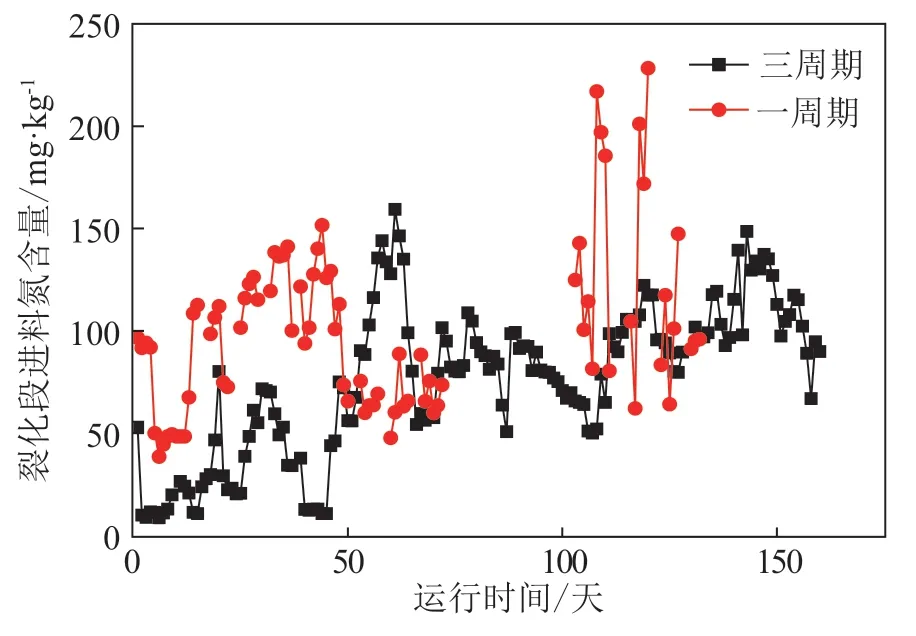

为了更好说明装置运行周期长的参数与运行周期短的参数区别,对相关参数进行了对比,具体如图1~4所示。

图1 原料油密度对比

图2 精制反应平均温度对比

图4 裂化段进料氮含量对比

从图表对比来看,在原料油密度相当的条件下,装置运行周期长,相应的反应器入口氢分压要更高,反应器的操作温度要更低、裂化段进料氮含量要更低。因此,要延长装置运行周期,应进行如下操作优化:(1)以精制油氮含量作为主控指标。精制油氮含量直接影响了加氢转化催化剂活性,使其降低可减小氮对加氢转化催化剂活性的抑制,有利于提高转化深度,从而提高汽油产品收率及汽油产品的辛烷值。精制氮含量直接反映精制段对芳烃的饱和程度,适当提高加氢饱和深度有利于加氢转化反应进行,从而提高转化深度,精制氮含量控制指标为30~50 μg/g。(2)反应器入口压力与催化剂活性要匹配,在装置运行周期中适当提高压力,在保证精制柴油硫含量的情况下,尽可能降低精制反应器入口氢分压,抑制芳烃饱和程度,兼顾运转周期和汽油产品质量。(3)对分馏系统进行平稳优化控制,提高分馏精确度,在反应部分操作条件相同情况下最大限度的将高辛烷值组分切割到汽油产品中。

4 结论

(1)催化柴油加氢转化装置第三周期运行标定结果表明,在反应器入口氢分压11.64 MPa、精制反应平均温度382.0 ℃、精制油氮含量25.18 μg/g、裂化反应平均温度398.2 ℃的条件下,采用精制催化剂FF-66及转化催化剂FC-70A、FC-70B,反应转化率44.37%,可生产出硫含量小于10 μg/g、辛烷值(RON)为84.9的清洁汽油调合组分和十六烷指数较原料增加10.6个单位的清洁柴油调合组分。

(2)精制油氮含量的控制影响汽油辛烷值以及装置催化剂运行周期,提高精制油的氮含量会抑制转化催化剂活性;在控制相同转化率的情况下需要更高的转化反应温度,这会造成装置运行周期缩短,因此需要结合生产实际将精制油氮含量控制在一定范围。

(3)第三周期生产操作上采用提压操作模式,运行中、末期逐渐提高反应压力,延缓催化剂失活速率,延长装置运行周期,取得了较好效果。第三周期装置累计运行1 740天,为催化柴油加氢转化装置报道以来的最长运行周期。